Como aplicar a estratégia de manutenção correta aos seus ativos

Muitas empresas implementaram recentemente iniciativas de confiabilidade voltadas para otimizar a função de manutenção em suas fábricas. Alguns são bem-sucedidos; no entanto, a maioria vai admitir que não percebeu os benefícios esperados.

Existem muitas abordagens para implementar com sucesso um programa de confiabilidade e estratégia de manutenção. Vamos discutir um modelo comprovado para melhorar o programa de manutenção baseada em confiabilidade de uma empresa por meio da otimização de tarefas de manutenção com foco na eliminação de falhas.

Vamos começar supondo que estamos lidando com uma grande planta com muitos programas já implementados enquanto tentam se mover em direção à Manutenção Baseada em Confiabilidade. Um sistema de gerenciamento de manutenção computadorizado (CMMS) é utilizado para gerenciar a operação, um grande programa de manutenção preventiva com base em inspeção (PM) foi construído e um programa de manutenção preditiva (PdM) relativamente grande está em vigor para monitorar a condição do ativo.

Muitas das peças do quebra-cabeça de confiabilidade existem, mas os melhores resultados de custo e confiabilidade não foram percebidos porque a integração dos sistemas separados não foi considerada, deixando cada sistema subotimizado.

Freqüentemente, programas como os listados acima são vistos pelas organizações como programas “independentes”. No entanto, se houver um esforço concentrado para refinar e integrar todos os programas já implementados, veremos normalmente aumentos na eficácia geral do equipamento (OEE) com uma redução significativa nos gastos com manutenção.

Por onde começar ao desenvolver uma estratégia de manutenção

O sucesso é normalmente medido pela melhoria nos resultados financeiros da empresa. Para alcançar o sucesso financeiro de qualquer projeto, os principais geradores de custos abordados pelo projeto devem ser compreendidos. Por exemplo, uma planta pode medir tipos de trabalho (preventivo, preditivo, falha e modificações), mão de obra e materiais.

Vamos supor que estamos olhando para uma planta onde aproximadamente 15% do trabalho é preditivo, 35% é preventivo, 25% é falha inesperada e aproximadamente 15% da PM é inadimplente a cada mês. Além disso, a organização pode ter uma sobreposição grosseira entre as atividades de manutenção preventiva e preditiva. A sobreposição custa dinheiro e ocorre por um motivo específico. É importante entender o motivo antes de desenvolver uma estratégia de manutenção.

As fábricas podem passar muitos anos criando programas de manutenção preventiva e são encorajadas a criar PMs porque são recompensadas por falhas reduzidas quando um processo de PM é implementado. Com o tempo, esses sistemas de PM crescerão para incluir inspeções para todos os tipos de falhas.

Pode haver uma experiência negativa relacionada a uma falha, exigindo a adição de um PM. A frequência será definida e o PM aplicado a cada equipamento semelhante ao que falhou. As consequências ou a natureza da falha são geralmente ignoradas porque não têm qualquer relação com as reuniões com superiores que explicam a falha.

A máquina falhou, o chefe está infeliz e a PM torna o chefe menos infeliz. Com o tempo, o número de PMs aumenta a ponto de muitos não estarem sendo concluídos; mesmo com um programa de PM extenso, ainda existem falhas que não podem ser eliminadas.

Uma planta iniciaria um programa de PdM monitorando algumas peças de equipamentos altamente críticos com análise de vibração (onde geralmente há algum sucesso). Obviamente, o sucesso é uma recompensa positiva e, para aumentar esse sucesso, o programa cresceria.

Se a organização tiver muito suporte corporativo para implementação de PdM, eles normalmente aplicariam a tecnologia a 50% de seus ativos conhecidos e usariam todas as tecnologias disponíveis. Para determinar quantos ativos monitorar, a fábrica deve determinar quantos tecnólogos pode dar suporte e, em seguida, comprar o equipamento necessário para realizar o trabalho.

Em nenhum dos casos, implementação de PM ou PdM, os modos de falha, efeitos ou consequências da falha foram avaliados para determinar o custo-benefício ou mesmo a viabilidade da tarefa de manutenção para realmente prever ou eliminar as falhas.

Por exemplo, uma planta pode usar uma tecnologia preditiva para monitorar rolamentos, mas frequentemente envia um mecânico para desmontar um ativo e inspecionar os mesmos rolamentos. O ridículo disso pode parecer fundamental. No entanto, é comum na indústria. Por isso, devemos primeiro discutir a metodologia da estratégia de manutenção antes de descrever as etapas de implementação.

Os princípios usados para corrigir tais ineficiências são:

-

Todas as tarefas de manutenção devem abordar um modo de falha específico

-

Use a tarefa menos cara e mais eficaz para manter o ativo

-

O intervalo da tarefa de manutenção será tal que aborde a falha no ponto ideal no ciclo de falha desse ativo

-

O custo total da falha deve exceder o custo das tarefas para manter o ativo

-

A PM deve, em última análise, ser uma renovação baseada no tempo, não uma inspeção

-

As falhas criadas pela operação de um ativo fora da capacidade não podem ser mantidas. O ativo deve ser redesenhado

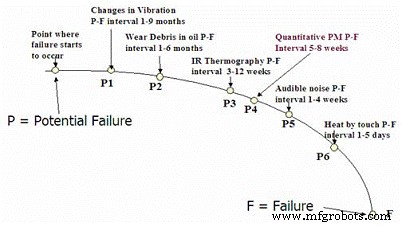

Para ilustrar essa abordagem, vamos dar uma rápida olhada na curva P-F mostrada na Figura 1. O autor John Moubray usa a curva P-F em seu livro "Reliability-Centered Maintenance II" para demonstrar a oportunidade e a eficácia das tarefas de PdM.

Os pontos foram colocados ao longo da curva para representar um período de tempo (PF) do ponto de detecção de defeito P ao ponto de falha funcional F. A lógica nos diz que quanto mais longo o período de aviso, mais fácil é apoiar o esforço de planejamento e programação necessário para uma organização de manutenção baseada em confiabilidade eficiente.

O que podemos ver prontamente ao estudar esta curva é que as tarefas de PdM têm a capacidade de identificar condições que criam falhas em um intervalo P-F mais longo do que as tarefas de PM. Além disso, a tarefa PdM pode ser mais adequada para identificar o modo de falha.

Uma análise mais aprofundada da mão de obra necessária para realizar o trabalho nos mostra que do ponto de vista financeiro, as tarefas de PdM, em média, são um quarto do custo de uma tarefa de PM usada para detectar o mesmo modo de falha. Além disso, comprovou-se que o PM apresenta falhas que, de outra forma, não aconteceriam. Essa falha precoce é freqüentemente chamada de mortalidade infantil.

Um impacto financeiro adicional, e geralmente o maior, é o tempo de inatividade da produção. As tarefas de PdM são geralmente realizadas enquanto o equipamento está funcionando e o trabalho corretivo identificado pela tecnologia PdM é agendado simultaneamente com outras tarefas corretivas de alto valor. As inspeções de PM normalmente exigem que o equipamento seja desligado.

Figura 1:The PF Curve, do livro de John Moubray “Reliability Centered Maintenance II ”

Como você pode ver, a decisão mais econômica, e aquela que faz o sentido mais técnico, é manter o ativo usando os seguintes recursos, na ordem em que se aplicam:

- Monitoramento de processos

- tecnologias PdM

- Tarefas direcionadas baseadas em tempo / medidor (PM)

Alinhando as tarefas de manutenção às falhas

As falhas podem ser agrupadas nas três categorias a seguir. Compreender essas categorias é fundamental ao atribuir tarefas de manutenção.

- induzida

- Intermitente

- Desgaste

Falhas induzidas são o resultado de uma força externa causando o modo de falha. Por exemplo, uma planta pode executar o processo de produção de tal forma que os ativos sejam prematuramente forçados a uma situação de falha potencial, ou uma condição de pé manco em um trem de equipamento causando desalinhamento do acoplamento eventualmente levando a uma falha do rolamento interno.

Embora o monitoramento de processo e PdM possa ajudar a detectar essas falhas potenciais (eliminando assim uma parada não programada), é importante entender que a falha induzida deve ser reconhecida e uma análise realizada para determinar a causa raiz. Só então estaremos agindo de forma proativa e fazendo a transição para uma organização de Manutenção Baseada em Confiabilidade.

Falhas intermitentes pode acontecer a qualquer momento. Alguns podem realmente usar o termo “aleatório”; no entanto, a implicação é que o tempo médio entre falhas (MTBF) não pode ser determinado. Eles diferem da falha induzida porque normalmente acontecem longe o suficiente na curva P-F para que o reparo possa ser planejado e programado com eficácia. Uma planta pode detectar melhor esses modos de falha por meio do monitoramento de processo e PdM, quando possível.

Muitas fábricas também descobrem que os PMs não são eficazes na determinação do início da falha em falhas induzidas ou intermitentes e, portanto, um desperdício de capital. Com muita frequência, uma planta pode escolher aumentar as frequências de PM ou, pior, escrever e programar novos procedimentos para tentar mitigar essas falhas. Isso é o que leva a um programa de manutenção ineficaz, caro e fora de controle.

Falhas de desgaste têm um MTBF conhecido e ocorrem quando se esgota a vida útil de um componente. Esses tipos de modos de falha são geralmente detectáveis por meio do monitoramento de processo e PdM. No entanto, a renovação com base no tempo geralmente prova ser a estratégia de manutenção mais eficaz.

A definição de PM

Um PM, por definição, é uma atividade de reparo / substituição que irá restaurar a funcionalidade ou vida útil de um ativo de volta ao seu estado original. Outros tipos de PM são tarefas de localização de falhas ou avaliação de condições. Uma planta implantaria uma tarefa de localização de falhas quando as consequências da falha ou os riscos associados à falha fossem toleráveis; essas tarefas também são úteis para encontrar falhas ocultas. Um método de localização de falha é testar o equipamento da planta em espera em alguma frequência para garantir que não falhou enquanto está ocioso.

Tarefas de avaliação de condição são realizadas para determinar a taxa de falha de um componente. Quando as organizações optam por realizar tarefas de avaliação de condição, é com o entendimento que a avaliação de condição é usada para tentar determinar o MTBF. Aplicado corretamente, deve ser de natureza quantitativa. Em outras palavras, uma medida de precisão é feita e comparada aos critérios estabelecidos que definem quando a substituição é necessária. Existem duas razões principais pelas quais uma planta estabeleceria medidas quantitativas.

-

Diferenças de habilidade de artesanato são minimizadas.

-

Tendência da taxa de desgaste. Sempre que possível, os níveis de alerta ou alerta (condição amarela) e os níveis críticos ou de ação (condição vermelha) devem ser definidos.

Implementação de estratégias de manutenção

Uma compreensão completa das falhas potenciais de cada peça do equipamento pode ser desenvolvida por meio de modos de falha e análise de efeitos (FMEA) para cada tipo de equipamento na planta. Os modelos FMEA podem ser desenvolvidos em nível de classe / subclasse / qualificador (ou seja, bomba / centrífuga / acoplada ou bomba / centrífuga / acionada por correia). Economias de tempo significativas podem ser obtidas desenvolvendo modelos. Com cada tipo de equipamento, uma planta deve ser capaz de responder às sete questões básicas de RCM.

- Qual é a sua função?

- Quais são as falhas funcionais?

- Quais são os modos de falha?

- Quais são os efeitos dessas falhas?

- Quais são as consequências?

- Como a falha pode ser atenuada?

- E se uma tarefa adequada não puder ser encontrada?

Ao responder à pergunta 6, considere um caminho lógico para utilizar os três recursos - monitoramento de processo, monitoramento de PdM e PM, nessa ordem - conforme descrito anteriormente.

Assim que os FMEAs forem concluídos, eles podem ser aplicados no nível do ativo. Essa revisão mais granular está ligada aos critérios de classificação de criticidade para determinar se as consequências da falha são grandes o suficiente para executar a tarefa. Esta é realmente uma regra de decisão econômica, "O custo da falha é maior do que o custo para mitigar?" É extremamente importante observar isso, uma vez que o objetivo desses programas é reduzir o custo de manutenção e, ao mesmo tempo, manter a alta utilização dos ativos.

Agora, uma planta pode definir e comunicar os parâmetros do processo e reconstruir e implementar rotas PdM. Por exemplo, uma planta pode empregar:monitoramento de vibração lenta e de alta velocidade, termografia elétrica e mecânica, análise do circuito do motor, análise de óleo e teste de espessura NDT. As tarefas de PM existentes que cobrem os mesmos modos de falha que agora estão sendo definidos com as tarefas de PdM podem então ser removidas do sistema.

Exemplo de estratégia de manutenção

Se uma planta determinar que um PM é a maneira mais eficaz de mitigar a falha, o componente desgastado é substituído. Por exemplo, se uma rosca transportadora for desligada para uma MP que trata dos rolamentos do suspensor, os rolamentos seriam substituídos em vez de inspecionados para determinar se a substituição é necessária.

Essa abordagem é freqüentemente adotada porque o custo para desligar a linha e a mão de obra necessária para desmontar o equipamento para inspeção é maior do que o custo de alguns rolamentos suspensos. Assim que os reparos forem concluídos, os rolamentos removidos podem ser inspecionados “na bancada” para ajudar a definir melhor o MTBF e, assim, “ajustar” as frequências de tarefa, se necessário. Isso elimina quase todas as tarefas do tipo de avaliação de condição.

A frequência de PM é determinada pelo histórico de ordens de serviço e conhecimento de artesanato. Se houver alguma dúvida sobre o MTBF, qualquer planta escolherá a duração mais longa para definir a frequência PM. Por que eles deveriam escolher a duração mais longa para a taxa de falha?

Pode-se pensar que isso causará alguma falha, mas pense da seguinte maneira:Se cada PM for inserido de forma conservadora e executada em um intervalo curto e seguro, levará muito tempo para saber se dimensionamos corretamente o sistema de PM. Se cada PM for definido em um intervalo que, pelo que sabemos, seja o intervalo verdadeiro, haverá alguns erros, mas isso ficará evidente com relativa rapidez.

Isso pode ser um salto enorme para algumas plantas. No entanto, para fazer grandes avanços na maioria dos esforços de confiabilidade, esse será o método correto. Se algumas frequências forem perdidas, eles serão capazes de aceitar temporariamente a falha e melhorar com o tempo. O sucesso dependerá do fato de as frequências parecerem ter sido configuradas apropriadamente e se a falha inesperada não aumentar.

Os resultados

Essa abordagem normalmente resulta no seguinte:

-

Durante os estágios iniciais, os custos de manutenção cairão e continuarão caindo.

-

O pessoal de manutenção total diminuirá significativamente em comparação com os níveis pré-projeto e continuará a diminuir. Isso geralmente é realizado por meio da eliminação de contratantes).

-

Retorno significativo sobre o investimento do projeto (ou seja, o desempenho dos primeiros três meses foi reembolsado em mais da metade dos custos totais do projeto).

-

Grandes paralisações serão possíveis para permitir a instalação de novos equipamentos de capital, enquanto o OEE para a instalação não diminuir.

-

O equipamento é retirado de serviço com muito menos frequência devido a MPs.

-

O número de tecnólogos preditivos aumenta, assim como a porcentagem de ativos monitorados por condição. Por causa da profundidade da cobertura de monitoramento de condição, o monitoramento contínuo garante que a confiabilidade da planta não seja comprometida por causa do projeto.

Muitas fábricas e gerentes identificam ferramentas e sistemas que pretendem remediar os problemas de confiabilidade de uma instalação. Implementados de forma independente, as ferramentas e sistemas são apenas módulos adicionados que aumentam os custos sem aumentar a confiabilidade da planta. A verdadeira confiabilidade é alcançada quando os métodos mais econômicos são aplicados aos ativos da planta, maximizando assim o esforço de manutenção com o mínimo custo total para o negócio.

“Economia de força” é um termo militar usado para descrever a técnica de usar apenas a força necessária para derrotar o inimigo. No mundo da confiabilidade, o inimigo são os custos de tempo de inatividade, mão de obra, retrabalho e materiais. Para competir globalmente, devemos usar o princípio da “economia de força” para garantir que nossas fábricas funcionem de forma confiável com produção máxima com custos totais mínimos. Uma estratégia integrada de manutenção e confiabilidade para fábricas e equipamentos é uma parte fundamental para atingir esse objetivo.

Timothy White apresentou este artigo na conferência da Noria Corporation em Nashville, Tennessee. Para obter mais informações sobre as conferências e eventos educacionais da Noria, visite conference.reliableplant.com.

Manutenção e reparo de equipamentos

- Como medir o sucesso de sua equipe de manutenção e contar a história de suas vitórias

- O guia essencial para escolher uma estratégia de manutenção para seus ativos

- A manutenção reativa deve fazer parte de sua estratégia de manutenção?

- Como seus ativos são sustentáveis?

- Como justificar o custo de um CMMS

- Como a função do gerente de manutenção está mudando?

- 4 razões pelas quais sua implementação do CMMS será um fracasso

- Como manter seu equipamento de fabricação industrial

- Como prolongar a vida útil de suas garras Marland

- Cinco maneiras de prolongar o valor de seus ativos