Redução de partículas de desgaste em uma caixa de engrenagens do pulverizador de carvão

Por Ken Nicholas, diretor de serviços do mercado de lubrificação, Schroeder Industries; Richard Winslow, engenheiro-chefe sênior, PacifiCorp - Naughton Plant; e Ted Naman, coordenador técnico de lubrificantes e graxas industriais, ConocoPhillips

Uma usina termelétrica a carvão operando no oeste dos EUA estava experimentando uma vida útil curta da caixa de engrenagens em sua operação de pulverização de carvão. O óleo de engrenagem AGMA 6EP (ISO 320) recomendado pelo OEM falhou em fornecer lubrificação e proteção adequadas com base nos resultados da análise de óleo e na inspeção da caixa de engrenagens após um ano de operação. Isso foi confirmado por metais de desgaste excessivo e viscosidade mais baixa nos relatórios de óleo usado. Uma análise mais aprofundada do óleo de engrenagem EP usado indicou acúmulo excessivo de contaminantes particulados no lubrificante e esgotamento do pacote de aditivos EP. A contaminação consistia principalmente em sujeira / pó de carvão e partículas metálicas sendo geradas pelo desgaste dos dentes da engrenagem e do rolamento, e uma reação em cadeia de desgaste excessivo estava ocorrendo.

Descrição da caixa de engrenagens do Pulverizador e custos operacionais

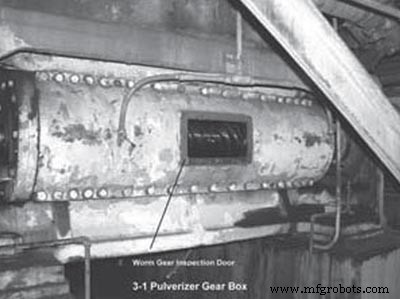

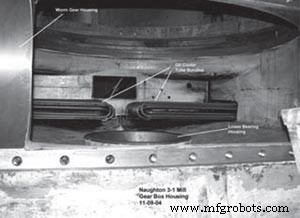

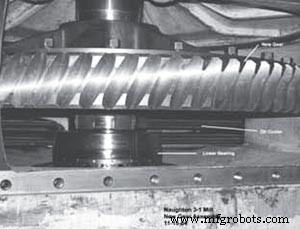

O projeto da caixa de engrenagens do pulverizador remonta ao início dos anos 1960. Uma engrenagem sem-fim de aço acionada por um grande motor elétrico de 800 rpm aciona uma engrenagem principal de bronze que é conectada diretamente a uma mesa de moagem. O reservatório tem capacidade para 255 galões. A temperatura do óleo da engrenagem é controlada por um trocador de calor refrigerado a água integrado. O óleo de engrenagem ISO 320 EP não filtrado é recomendado pelo OEM da caixa de engrenagem para fornecer lubrificação ao bronze em engrenagens e rolamentos de aço.

Embora este projeto de caixa de engrenagens seja robusto e simples, os custos de manutenção estavam se tornando excessivos e os intervalos de interrupção / revisão de manutenção não suportavam os cronogramas de geração de energia. Os custos e intervalos de manutenção típicos para cada caixa de engrenagens do pulverizador foram os seguintes:

- Mudanças de óleo necessárias a cada 12 meses a um custo de $ 5.000 em material e mão de obra e $ 20.000 a $ 50.000 em perda de produção elétrica, típico da maioria das unidades de geração de energia movidas a carvão dessa época. Esta planta em particular tinha 13 desses pulverizadores de carvão instalados.

- Após 10 anos de operação, a engrenagem principal de bronze foi girada para expor o lado da face dos dentes da engrenagem não usada. Isso exigiu quatro semanas de tempo de resposta, incluindo trabalho de manutenção, a um custo total de $ 300.000 por unidade.

- A cada 20 anos de operação, uma reconstrução completa da caixa de engrenagens era necessária. As peças e a mão de obra para esse esforço ultrapassaram US $ 450.000 por caixa de engrenagens, com perda de produção custando outros US $ 250.000 por pulverizador.

Quebrando a reação em cadeia do desgaste

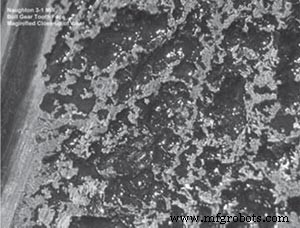

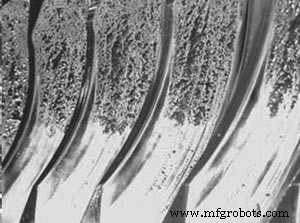

A análise preliminar dos componentes desgastados indicou que a face da engrenagem de bronze estava experimentando um contato deslizante significativo e fragmentação. Conforme o tempo após a revisão aumentou, o desgaste da face da engrenagem de bronze tornou-se cada vez mais significativo. O pessoal da fábrica começou a procurar um sistema de lubrificação melhor para interromper a reação em cadeia do desgaste.

O pessoal da fábrica suspeitou que os padrões de desgaste nas faces da engrenagem principal de bronze foram atribuídos ao seguinte:

- Alta carga de partículas de poeira de carvão e sujeira no óleo da engrenagem

- Ataque químico do pacote de aditivos EP durante a operação, provavelmente devido ao aditivo EP de enxofre-fósforo ativo na engrenagem principal de bronze, resultando em altos níveis de cobre no óleo da engrenagem

- Reações catalíticas entre os aditivos do óleo de engrenagem e algumas das partículas geradas

O pessoal da fábrica começou a abordar essas questões em várias frentes:

- Pesquise métodos para vedar melhor a caixa de engrenagens contra ingestão de partículas (principalmente poeira de carvão)

- Métodos / opções de filtração para o óleo de engrenagem para capturar rapidamente as partículas e as partículas de desgaste geradas

- Tecnologia aprimorada de lubrificantes (óleos de base e pacotes de aditivos) para fornecer intervalos de manutenção estendidos sem penalidades de uso de energia

Resolução do problema

O sucesso foi alcançado nas seguintes áreas na quebra da reação em cadeia do desgaste:

Ingresso de partículas: Isso foi controlado com sucesso através do uso de filtros dessecantes de respiro nas aberturas da caixa de engrenagens e por uma atenção especial às vedações da mesa de moagem. O código de limpeza ISO inicial de 23/21/18 (de acordo com a ISO 4406-1999) foi obtido com filtragem de respiro agressiva, conforme mostrado no Apêndice 1 na parte inferior deste artigo. As tentativas anteriores de contagem de partículas não conseguiram estabelecer o nível de limpeza ISO desejado devido aos níveis muito altos de partículas.

Método de filtração e requisitos do cliente: Historicamente, a capacidade de filtrar óleos de engrenagem ISO 320 e 460 em um ambiente de pulverização de carvão foi comprovada como muito difícil. O pessoal da fábrica determinou que um sistema de filtragem de circuito de rim é uma das opções para remover contaminantes particulados da caixa de engrenagens do pulverizador e para resolver o problema de desgaste da engrenagem. O sistema de filtração de circuito renal deve ter as seguintes características:

- Taxa de fluxo adequada para lidar com o óleo de engrenagem de alta viscosidade

- Alta capacidade de retenção de sujeira

- Baixa manutenção; as mudanças de filtro não devem exceder uma vez por mês em condições normais de operação

- A capacidade de mostrar a limpeza do óleo da engrenagem dentro de uma semana após a manutenção ser realizada na caixa de engrenagens

- Continuar a limpar o óleo da engrenagem e manter o código de limpeza alvo de 18/15/11 por ISO 4406-1999

- Fornece pontos de amostragem pré e pós-filtração para avaliação da eficácia do filtro

- Instalação de montagem deslizante

- Locais de sucção e descarga projetados para eliminar riscos de incêndio, e todo o reservatório de óleo da caixa de engrenagens era revirado a cada 30 minutos

- Tamanho do skid de filtração que não interfere nas atividades normais de manutenção

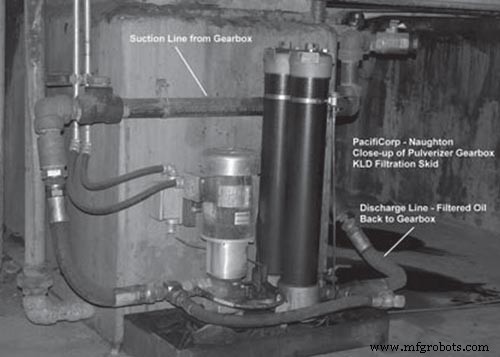

Figura 1. Sistema de filtração do rim

Avanços na tecnologia de filtração

Determinou-se que uma tecnologia de filtragem avançada para esta aplicação estava prontamente disponível para óleo de engrenagem pesada que atendesse aos requisitos acima. Um pacote de filtração de circuito de rim off-line usando meio filtrante sintético de alta eficiência e alta capacidade de retenção de sujeira foi adquirido e instalado. O pacote usa duas caixas de filtro montadas em série, com um elemento de tamanho comum em ambas as caixas, conforme mostrado na Figura 1.

Os elementos filtrantes inicialmente recomendados para a instalação experimental foram avaliados em Beta 25 =200 no primeiro estágio e Beta10 =200 no segundo estágio. O fluxo de óleo foi fornecido por uma bomba de palhetas avaliada em 10 galões por minuto para um óleo de engrenagem de 460 centistoke (cSt) (2.500 SUS). As faixas de temperatura do fluido do sistema variaram de um mínimo de 65 graus Fahrenheit (18 graus Celsius) quando ocioso, até 130 ° F (54 ° C) durante a operação normal. O pacote de filtração é instalado com a linha de sucção entrando no banco de filtros diretamente do fundo do reservatório; a saída, ou linha de descarga filtrada, é canalizada diretamente para o topo do reservatório.

A condição do elemento de filtro é monitorada por medidores de pressão diferencial instalados em cada alojamento de filtro com uma meta de 25 a 28 psig como um indicador de carga do elemento; os elementos foram trocados antes de permitir que a válvula de desvio interna comece a abrir. Outros recursos do pacote de filtração incluem válvulas de amostragem a montante e a jusante para permitir que amostras de óleo de engrenagem sejam coletadas sem a necessidade de desligar o sistema.

Avanços na tecnologia de lubrificação

O OEM recomendou um óleo de engrenagem AGMA 6EP (ISO 320) para a caixa de engrenagem do pulverizador. A avaliação dos padrões de desgaste nos dentes da engrenagem indicou que o pacote de aditivos EP neste óleo de engrenagem era muito ativo na engrenagem principal de bronze e estava causando desgaste prematuro em conjunto com os contaminantes na caixa de engrenagem. A análise de amostras de óleo de engrenagem usado confirmou que o pacote de aditivos EP estava se esgotando. O esgotamento do pacote de aditivos EP foi determinado como decorrente do deslizamento contínuo do bronze nas engrenagens de aço e da exposição a alta temperatura. Isso foi confirmado com imagens termográficas IR. Muito alta carga de sujeira e partículas foi confirmada pelo Código de Limpeza ISO, conforme mostrado no Apêndice 1. Era óbvio então que o óleo de engrenagem EP recomendado pelo OEM não fornecia proteção adequada para as engrenagens.

Com base nessas descobertas, e após consultar o fornecedor do lubrificante, foi determinado por todas as partes que o óleo sintético para engrenagens AGMA 7 (ISO 460) protegeria melhor a caixa de engrenagens nesta aplicação. O maior grau de viscosidade e lubrificação aprimorada deste óleo de engrenagem sintético, juntamente com a química aditiva R&O, fornece uma resistência de filme de óleo maior do que a recomendada pelo OEM e aumentaria a vida útil da caixa de engrenagens, levando em consideração os requisitos de temperatura e longevidade da caixa de engrenagens . As propriedades físicas do óleo de engrenagem sintético são mostradas na Tabela 1:

ISO Grau 460

AGMA Grau 7

Densidade, lbs / gal 7,34

Ponto de inflamação (COC), ° C (° F) 240 (465)

Ponto de fluidez, ° C (° F) -29 (-20)

Viscosidade,

cSt @ 40 ° C 460

cSt @ 100 ° C 37,2

SUS a 100 ° F 2431

SUS @ 210 ° F 181

Índice de Viscosidade 123

Número de ácido, ASTM D974, mg KOH / g 0,20

Corrosão de cobre, ASTM D130 1a

Teste de espuma, ASTM D892 Pass

Quatro esferas EP, ASTM D2783, carga de solda, kgf 315

Desgaste de quatro esferas, ASTM D4172, diâmetro da cicatriz, mm 0,40

FZG Gear Test, ASTM D5182, Pass Stage 12

Número de precipitação, ASTM D91, ml 0,001

Teste de ferrugem, ASTM D665 A&B Pass

Tabela 1. Propriedades físicas do óleo sintético para engrenagens ISO 460

No passado, o pessoal da fábrica avaliou a viabilidade de usar um óleo de engrenagem sintético na caixa de engrenagens do pulverizador, mas foi determinado que a alta carga de sujeira na caixa de engrenagens os tornava antieconômicos com frequentes trocas de óleo. No entanto, com a filtração aprimorada agora disponível, proporcionando uma vida útil potencial do óleo de pelo menos três anos, a economia de usar um óleo de engrenagem sintético pode ser justificada. O óleo de engrenagem sintético ISO 460 ofereceu vários benefícios, incluindo:

- Capacidade de bombeamento aprimorada em temperaturas mais baixas e, portanto, capacidade de filtragem aprimorada

- Maior resistência à oxidação e estabilidade térmica

- Maior resistência do filme em altas e baixas temperaturas

- Vida útil estendida em um ambiente limpo e filtrado

Resultados operacionais

A caixa de engrenagens do pulverizador foi revisada e todos os principais componentes rotativos foram substituídos, exceto as engrenagens sem-fim de aço. A caixa de câmbio foi limpa e seca com trapos sem fiapos como parte do processo de revisão. As engrenagens sem-fim de aço e bronze foram alinhadas com precisão e marcadas em azul. O reservatório foi lavado com óleo mineral ISO 460 e, em seguida, enchido com óleo de engrenagem sintético ISO 460. Uma amostra de óleo de engrenagem de linha de base foi retirada do reservatório e analisada para contagem de partículas de acordo com a ISO 4406-1999. O resultado do Código de Limpeza ISO foi 23/21/18. A caixa de engrenagens do pulverizador foi colocada em serviço junto com o sistema de filtragem. Após três horas de tempo de execução, a contagem de partículas foi reduzida para 21/19/11, conforme mostrado no Apêndice 1.

Após 48 horas de funcionamento, a planta instalou um conjunto de elementos de filtro Beta 5 =200 em cada alojamento para reduzir ainda mais a contaminação do sistema e atingir a meta do Código de Limpeza ISO 18/15/11. A caixa de engrenagens do pulverizador e o sistema de filtragem continuaram funcionando por mais duas semanas com a condição do elemento sendo monitorada usando os medidores de pressão diferencial. Como resultado do uso do filtro Beta 5 =200 durante essas duas semanas, a meta do Código de Limpeza ISO 18/15/11 foi alcançada.

A vida útil do elemento filtrante também foi monitorada durante a instalação experimental; os resultados mostraram que a mídia de alta capacidade de sujeira excedeu as expectativas, dada a limpeza inicial do sistema, além da vida útil durante o uso contínuo ter sido além do normal. A vida útil média até o momento, usando a mídia Beta 5 =200 é de um ano.

Figura 2.

Durante a instalação experimental, amostras de óleo foram coletadas e analisadas quanto às propriedades físicas e químicas, contagem de partículas e ferrografia analítica. Os resultados mostraram que os metais de desgaste foram reduzidos significativamente e a limpeza do óleo foi mantida.

Conclusões

Dado o sucesso desta instalação inicial, a usina continua a obter os seguintes benefícios usando o óleo de engrenagem sintético ISO 460 e um novo sistema de filtragem:

- Melhor lubrificação de engrenagens e rolamentos significativamente melhorada

- Metais de desgaste mínimo ou inexistentes na caixa de engrenagens até o momento com base nos relatórios de análise de óleo

- Nenhum aumento no consumo de energia do motor de acionamento devido ao uso de um óleo de engrenagem sintético de maior viscosidade. Algumas medições de instrumentação da planta indicaram uma queda de 1 por cento na amperagem do motor (motores 4160 VAC)

- A contagem de partículas e a ferrografia analítica são agora opções realistas para uma manutenção preditiva / proativa precisa.

- A vida útil do óleo da engrenagem é estendida e fornece os benefícios adicionais de custos reduzidos de descarte e redução do impacto ambiental / geração de óleo residual.

- A vida útil da caixa de engrenagens é significativamente estendida

- O tempo de inatividade relacionado à contaminação é eliminado

- Os intervalos de manutenção são estendidos

- Desde a aplicação da atualização do lubrificante e do primeiro pacote de filtração e monitorando de perto os resultados, a usina de energia comprou e instalou sua segunda unidade

Agradecimentos

- John Kinion e pessoal de manutenção, Pacificorp Naughton Plant, South U.S. Highway 189, Kemmerer, WY 83101

- Chris Tully, engenheiro de projeto, Schroeder Industries LLC, 580 West Park Road, Leetsdale, PA 15056

- Ken Knochel, serviços técnicos, Schroeder Industries LLC, 580 West Park Road, Leetsdale, PA 15056

Referências

- ISO 4406:1999. Potência do fluido hidráulico. Fluidos. Método para codificar o nível de contaminação por partículas sólidas

- ISO 16889:1999 Filtros de potência do fluido hidráulico. Método multipass para avaliar o desempenho de filtragem de um elemento de filtro

- Ivan Sheffield, Schroeder Industries, “Changes in Filtration and Contamination - Switching Directions for the Filtration Industry”. Lubrificação de máquinas revista, janeiro de 2005

Apêndice 1

Manutenção e reparo de equipamentos

- Redução do custo total de propriedade

- Insights preditivos sobre a manutenção do redutor

- Aumentando a lucratividade do parque eólico reduzindo os custos de manutenção da caixa de engrenagens

- Desgaste de componentes hidráulicos – 6 maneiras de acontecer

- Redução eficaz da contaminação do fluido hidráulico

- Reduzindo avarias com manutenção preventiva eficaz

- O que é um eixo de engrenagem?

- Reduzindo o desgaste do material rodante

- Redução dos custos de energia do gerador

- Como selecionar uma caixa de redução de engrenagem