Estudo de caso:Diagnosticando um problema de caixa de câmbio de baixa velocidade

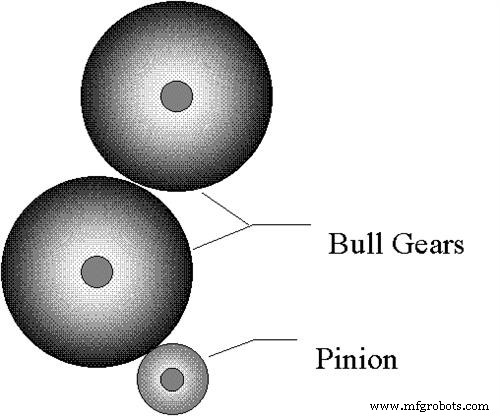

Há alguns meses, fui chamado para ajudar no diagnóstico de uma suspeita de problema na caixa de engrenagens em uma grande fábrica ligada à indústria de papel. A caixa de câmbio em questão possuía um eixo de entrada com um pinhão de 23 dentes acionando uma grande engrenagem principal com 132 dentes que, por sua vez, aciona outra engrenagem principal do mesmo tamanho. As duas engrenagens são conectadas a grandes rolos de aço com cerca de 60 centímetros de diâmetro. As duas engrenagens de saída giram a 52 rpm e o pinhão gira a 302 rpm (consulte a Figura 1).

Figura 1.

O óleo lubrificante na caixa de engrenagens era regularmente submetido a análises, e o último relatório informava que havia partículas de ferro no óleo. O supervisor de manutenção perguntou se poderíamos determinar a fonte da contaminação do óleo, e a primeira coisa que fizemos foi examinar os espectros de vibração medidos perto dos mancais.

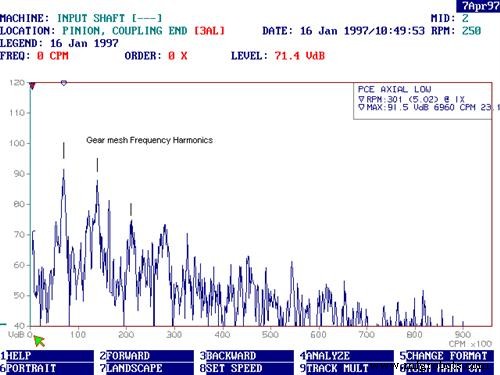

O espectro parecia normal, sem evidência de tons de rolamento, então suspeitamos que o metal estava vindo de uma ou mais das engrenagens (veja a Figura 2). O problema passou então a ser identificar a engrenagem defeituosa (se houver), de modo a permitir que o esforço de manutenção prossiga sem demora.

Figura 2.

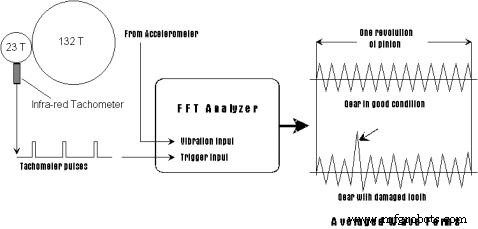

A média síncrona de sinais no domínio do tempo já existe há muito tempo, mas, em minha opinião, não tem sido usada o suficiente para o diagnóstico de problemas da máquina. Em qualquer caso, decidimos realizar a média síncrona da assinatura de vibração da caixa de câmbio.

Isso envolve o uso de um gatilho de sincronização derivado do tacômetro no analisador de vibração para coletar uma série de amostras de formas de onda que são calculadas em conjunto. A parte importante disso é que o início de cada registro de tempo deve ocorrer exatamente ao mesmo tempo na rotação da engrenagem em questão.

Isso permite que todo o sinal de vibração que vem da engrenagem seja enfatizado na média do domínio do tempo, e todos os componentes de vibração das outras engrenagens, rpm do eixo e tons dos rolamentos, etc., sejam calculados. Isso produz uma forma de onda de tempo que mostra os dentes individuais na engrenagem, com muito pouca contaminação de outros componentes da máquina.

Ao fazer a média síncrona, os parâmetros de análise do analisador são ajustados para que a duração do registro de tempo se estenda um pouco mais do que uma revolução na engrenagem. Isso é facilmente realizado, pois o comprimento do registro de tempo (T) é o recíproco do espaçamento de linha FFT (DF) no espectro. É simplesmente uma questão de escolher um intervalo de frequência e um número de linhas, de forma que 1 / DF seja maior que 1 dividido pela velocidade da engrenagem em hertz (Hz).

Obviamente, é possível observar o espectro obtido de uma forma de onda sincronizada, mas não nos preocupamos em fazer isso, pois a forma de onda fornecia as informações necessárias.

Ao usar a média síncrona, o número de médias usadas deve ser muito grande; geralmente em torno de 100 ou mais. Para os testes descritos aqui, usamos 90 médias. (Veja a Figura 3 para os detalhes de configuração.)

Figura 3.

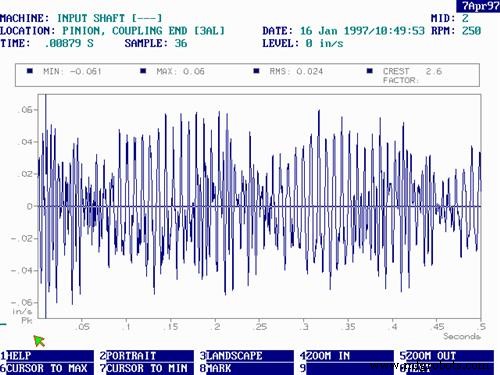

Em muitos casos de média síncrona, o registro de tempo é muito mais interessante que o espectro, uma vez que o espectro não contém informações de tempo, e o domínio do tempo mostra quaisquer irregularidades na engrenagem da engrenagem. Neste caso, todos os espectros estavam normais, simplesmente mostrando a frequência da malha da engrenagem e alguns harmônicos.

Quando fizemos a média síncrona em cada uma das duas engrenagens principais, não houve indicação de qualquer defeito na forma de onda. Mas, quando realizamos o mesmo teste no pinhão, a forma de onda contou outra história. Havia uma área óbvia na engrenagem onde a engrenagem com a engrenagem principal era muito barulhenta e não uniforme (consulte a Figura 4).

Figura 4.

Ao olhar esses dados, pedimos uma inspeção no câmbio, mas o chefe de manutenção se mostrou cético, dizendo que as caixas com mais vibração que esta funcionavam há 20 anos sem problemas. Mas nós insistimos, e finalmente uma placa de acesso foi removida para que pudéssemos olhar as engrenagens.

Descobrimos que o rasgo de chaveta no eixo do pinhão estava muito gasto, de modo que a engrenagem podia ser girada para frente e para trás no eixo em cerca de metade de um dente na borda da engrenagem. Também havia folga visível entre o eixo e o furo do pinhão. As engrenagens do touro não mostraram nenhum sinal de dano.

Chamamos um dos engenheiros da fábrica de caixas de câmbio e descrevemos a situação. Ele disse que o problema ocorreu durante a instalação, quando o ajuste de interferência entre o pinhão e o eixo estava muito frouxo. Ele disse que o eixo e o pinhão teriam que ser substituídos, e muito em breve, para evitar uma falha catastrófica.

Isso fez com que acreditassem no pessoal de manutenção, que originalmente pensava que a caixa de engrenagens não precisava ser revisada. A partir de então, o programa de monitoramento de vibração nesta planta teve uma popularidade e respeito cada vez maiores.

Conforme mencionado anteriormente, a média síncrona não é uma técnica nova, mas parece ser raramente usada na indústria. Não é algo difícil de fazer e pode resultar em informações sobre uma máquina que são quase impossíveis de obter de outra forma. Além disso, existem muitos analisadores no mercado que fazem isso, desde pequenas unidades alimentadas por bateria até sistemas maiores alimentados pela rede elétrica.

As seguintes fotos do pinhão ilustram o dano:

Figura 5. Esta foto mostra a fragmentação no orifício do pinhão causada pela engrenagem girando para frente e para trás no eixo.

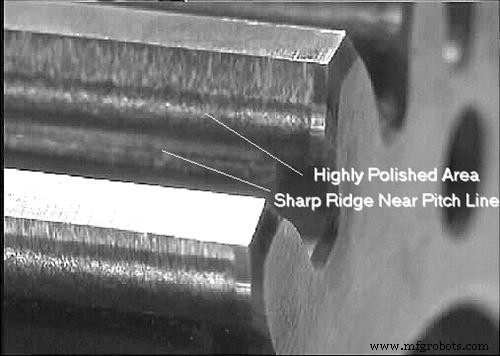

Figura 6. Esta foto mostra o desgaste por abrasão nas laterais dos dentes da engrenagem.

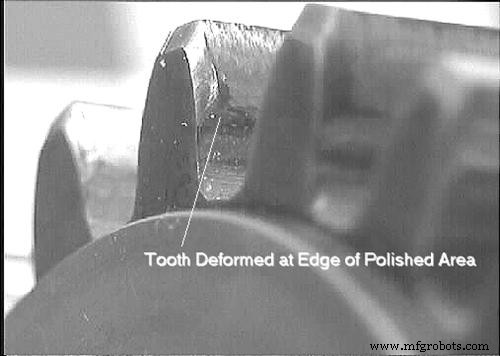

Figura 7. Esta foto é um close-up da borda de um dente danificado. Observe o metal virado no final da área de contato.

Sobre Azima DLI

Azima DLI é um fornecedor líder e premier de monitoramento preditivo de condição de máquina e serviços de análise que se alinham com os altos padrões dos clientes para confiabilidade, disponibilidade e tempo de atividade. Os serviços de confiabilidade WATCHMAN da Azima DLI utilizam modelos de implantação flexíveis, software de diagnóstico comprovado e experiência analítica incomparável para fornecer programas de manutenção baseados em condições sustentáveis, escaláveis e econômicos. As soluções integradas da empresa permitem que os clientes escolham programas abrangentes e comprovados que garantem a disponibilidade dos ativos e maximizam a produtividade. A Azima DLI está sediada em Woburn, Massachusetts, com escritórios nos EUA e representação internacional na Ásia-Pacífico, América Central, Europa e América do Sul. Para obter mais informações, visite www.azimadli.com.

Manutenção e reparo de equipamentos

- Estudo de caso:acionamentos e retrofits em cortadora-rebobinadeira de fábrica de papel

- Reparar ou substituir o equipamento:Estudo de caso

- Estudo de caso:Solução de crise de máquina desativada

- UM ESTUDO DE CASO:Falha no controle da mesa de plasma MG Industries

- Estudo de caso:Castrol Syntilo 9913 – Automotivo

- Estudo de caso:aumento da produtividade da usinagem de qualidade no prazo por meio do sistema HAIMER Shrink Fit

- Como selecionar uma caixa de redução de engrenagem

- Um guia rápido para a caixa de engrenagens planetária

- Uma introdução à caixa de engrenagens planetárias de ângulo reto

- Um estudo de caso em corte de precisão versus estampagem