Otimização estatística das condições do processo de eletrofiação Sol-Gel para preparação de feixes de nanofibras de poliamida 6/66

Resumo

As nanofibras poliméricas são amplamente estudadas na indústria têxtil, pois com elas é possível obter uma grande variedade de funcionalidades. Neste trabalho, soluções de poliamida 6/66 (PA 6/66) em diferentes concentrações (12, 17 e 22% em peso) foram feitas, para obter nanofibras através do processo de eletrofiação básico, que foram caracterizadas por microscópio eletrônico de varredura (SEM) e produtividade. Posteriormente, os feixes de nanofibras foram produzidos usando o processo sol-gel de eletrofiação, os quais foram caracterizados por MEV e teste de tração. A partir dos resultados da otimização estatística com base na análise de variância unilateral (ANOVA) com post hoc Tukey HSD, verificou-se que feixes de nanofibras com maior produtividade (1,39 ± 0,15 mg / min), razão de extração (9,0 ± 1,2) e resistência à tração (29,64 ± 7,40 MPa) foram obtidos com uma concentração de 17%. Finalmente, uma caracterização térmica por calorimetria diferencial de varredura (DSC) foi feita, encontrando evidências de um T g e T m redução das nanofibras em relação aos pellets de PA 6/66 e aos feixes de nanofibras.

Histórico

O nylon é um polímero classificado como poliamida que foi descoberto por Wallace Hume Carothers em 1934; é produzido como fibra e plástico dependendo das condições de processamento [1]. Comercialmente, existem diferentes tipos de náilon, náilon 6, náilon 66, náilon 6, 10, etc., tendo em comum o grupo funcional amida (–CO-NH-) [2]. Este polímero é usado para produzir filmes soprados e monofilamentos por meio de processos de fiação, podendo ser copolimerizado. É o caso do náilon 6/66 que é produzido para reduzir a temperatura de fusão em relação ao náilon 6. Nos últimos anos, o náilon tem sido usado em múltiplas aplicações, como meias femininas, paraquedas, zíperes, linhas de pesca, véus de noiva, tapetes , cordas musicais e corda [3].

Os processos convencionais de transformação de filamentos e fios de náilon são fiação úmida, fiação a seco e fiação de gel e permitem a fabricação de filamentos de diâmetro entre 20 e 400 μm [4]. Esses processos, que são realizados a partir de soluções poliméricas, são dependentes da concentração, uma vez que sua variação afeta a relação de alongamento e, consequentemente, as propriedades mecânicas das fibras [5].

O processo de eletrofiação [6] é utilizado, mesmo em escala nanométrica, para obter fibras de náilon de menor diâmetro [7]. Também permite fazer nanofibras poliméricas com polaridades, porosidades e diâmetros ajustáveis que podem ser adaptadas a uma ampla variedade de tamanhos e formas. Além disso, com o uso dessa técnica, é possível controlar as propriedades, funcionalidade e composição das nanofibras por meio da concentração do polímero e dos parâmetros de eletrofiação [8]. Ramkrisna et al. [9] afirmam que o resultado morfológico do processo de eletrofiação apresenta alta dependência da concentração, de forma semelhante aos processos de fiação convencionais [5]; como uma concentração maior leva a uma viscosidade maior na solução polimérica, por esse motivo, o estudo deste artigo avalia a concentração do polímero como variável única em um projeto unifatorial. Isso é importante para avaliar a possibilidade de ser realizado em escala industrial.

Nanofibras poliméricas obtidas por eletrofiação podem ser utilizadas em diversos campos da indústria:andaimes, sensores, filtros, membranas, baterias, roupas de proteção, curativos e catalisadores [10]. Na área têxtil, as nanofibras são utilizadas para obter funcionalidades específicas como tecidos autolimpantes, repelente de vírus e bactérias, controle de temperatura, sensores e filtros [11]. Além disso, algumas outras aplicações têxteis foram relatadas como roupas antibacterianas [12], curativos para feridas [13] e roupas de proteção [14], graças às suas propriedades químicas e resistência mecânica.

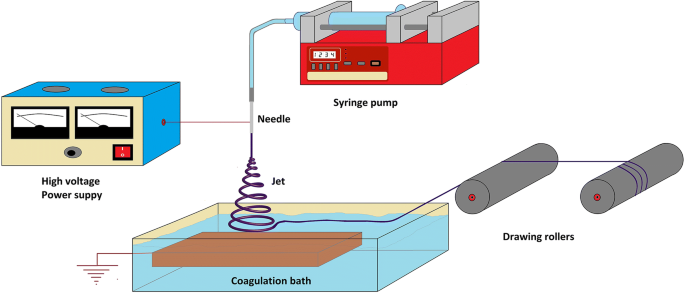

Algumas outras pesquisas, relacionadas ao processo de eletrofiação, adaptaram-no a um banho de coagulação e cilindros de tração para desenvolver o processo sol-gel de eletrofiação (ver Fig. 1). Com este último, feixes de nanofibras de álcool polivinílico (PVA) foram caracterizados, produzidos e aplicados como reforço secundário em pastas de cimento Portland ultrafinas, reduzindo a retração e a largura em fissuras em idades precoces de pega [15]. Em um artigo publicado por Wu et al. [16], eles prepararam e caracterizaram nanofibras agregadas de poliamida 6/66, por meio do processo de eletrofiação, utilizando dois rolos coletores que giravam a uma velocidade de 300 r.p.m. Afirmaram que as fibras obtidas têm uma ampla gama de aplicações em scaffolds de tecidos, reforços compostos e sensores ultrassensíveis [17]. Usando uma metodologia semelhante aqui, apresentamos os resultados e a otimização estatística usando ANOVA com teste post hoc Tukey HSD da caracterização morfológica, mecânica da produtividade e térmica de feixes de nanofibras de poliamida 6/66 (PA 6/66) obtidos por meio de tal processo onde foi estudado o efeito da concentração do polímero nas propriedades finais das fibras resultantes para sua posterior utilização na área têxtil.

Processo sol-gel de eletrofiação

Métodos

Materiais

Foi utilizado o PA 6/66, referência Ultramid C40 L, marca Basf. Como solvente, foi utilizada uma mistura de ácido fórmico e ácido acético, e água destilada como banho de coagulação.

Preparação de soluções de poliamida

As soluções foram preparadas em diferentes concentrações em peso 12% wt., 17% wt. E 22% wt., Usando uma mistura de ácido fórmico e ácido acético como solvente em uma relação de massa de 4:1 [18], em temperatura ambiente e agitação contínua.

Processo básico de eletrofiação

Em todo o processo realizado com as soluções em diferentes concentrações, foi utilizada uma tensão de 27,5 kV, fornecida por um equipamento Gamma High Voltage Research Inc. Modelo E30 conectado a uma agulha de metal colocada a 12 cm do coletor. O fluxo da solução foi controlado por uma bomba de seringa da Braintree Scientific Syringe Pump Brand Inc. que foi ajustada entre 0,3 e 1 ml / h.

Processo Sol-Gel de eletrofiação

Este processo foi realizado utilizando um banho de coagulação de água destilada e um sistema de cilindro de tração com controle de velocidade. Obtivemos feixes de nanofibras de PA 6/66 em três concentrações (12, 17 e 22%), seguindo um desenho unifatorial completamente aleatório com três réplicas e um nível de significância de α =0,05. As variáveis estudadas foram produtividade no depósito de nanofibras, razão de extração e resistência à tração do feixe de nanofibras. É importante observar que concentrações menores que 12% em peso não foram avaliadas, uma vez que em testes preliminares essa condição não permitiu a formação de nanofibras de eletrofiação; da mesma forma, não foram avaliadas concentrações superiores a 22% em peso, pois a viscosidade resultante era muito elevada, dificultando a agitação no preparo da solução e posterior escoamento no processo de eletrofiação. Além disso, apenas as concentrações extremas e o ponto médio foram investigados.

Técnicas de caracterização

Para o processo de eletrofiação básico, para cada concentração, foi determinada a produtividade (mg / min) no depósito de mantas de nanofibras por eletrofiação de PA 6/66. Posteriormente, foram caracterizados morfologicamente por meio de microscópio eletrônico de varredura (MEV).

Para o processo sol-gel de eletrofiação, após ajustar as variáveis do processo (voltagem, fluxo, distância agulha-coletor), para obter um jato de eletrofiação estável e contínuo, a taxa de extração do processo foi determinada, então os feixes de nanofibras PA 6/66 obtidos foram caracterizados por MEV e ensaio de tração. Por fim, a condição ótima do processo foi caracterizada por meio de calorimetria exploratória diferencial (DSC).

SEM

As amostras foram revestidas com ouro em uma máquina de revestimento a vácuo [Denton Vacuum Desk IV] por cerca de 200 s. Ao final, foram depositados em porta-amostras de microscópio eletrônico de varredura (JEOL JSM 6490 LV, Japão), equipado com filamento de tungstênio. Em seguida, induzimos um vácuo de 30 Pa na câmara para gerar elétrons, fazer a varredura e obter imagens. Em seguida, com o software de imagem, foram medidos os diâmetros médios das nanofibras.

Teste de tração

Trezentos fios de feixes de nanofibras foram testados com uma máquina de teste (EZ-Test L, Shimadzu, Japão) a uma velocidade de teste de 30 mm / min e um comprimento de referência de 50 mm de acordo com os padrões ASTM D3822.

DSC

Para determinar as transições de fase, a técnica de calorimetria de varredura diferencial (DSC) foi usada seguindo o padrão ASTM D3418-08 aplicado à análise de material polimérico. Empregamos um calorímetro de varredura diferencial (DSC) (TA Instruments, Q20, EUA) com amostras de 5 mg que foram depositadas em cadinhos de alumínio hermeticamente selados e submetidos a dois ciclos de aquecimento consecutivos de 25 a 250 ° C a 10 ° C / min velocidade com 5 min de isotermas entre cada ciclo. O software TA Universal Analyzer®, adaptado ao equipamento, permitiu a obtenção dos termogramas para a determinação das temperaturas de transição vítrea e fusão do material.

Resultados e discussão

Produtividade do processo básico de eletrofiação

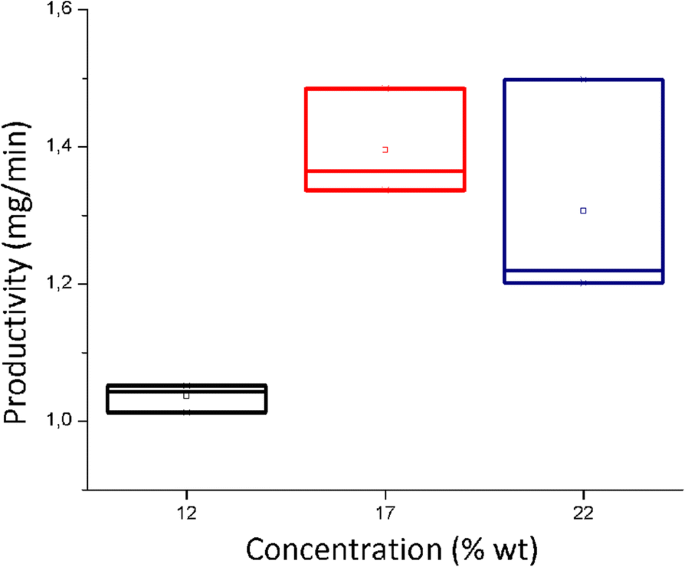

A Figura 2 mostra os resultados de produtividade (mg / min) no depósito de nanofibras durante o processo básico de eletrofiação em diferentes concentrações. Para esta variável, a ANOVA gerou um p valor de 0,015. Isso indica que pelo menos uma mediana é diferente. Em seguida, foi aplicado o teste post hoc de Tukey que indicou que, para essa variável, as médias dos valores de produtividade nas concentrações de 17 e 22% são equivalentes entre si, porém superiores à obtida na concentração de 12%.

Produtividade do processo básico de eletrofiação

Morfologia / Caracterização morfológica de nanofibras PA 6/66

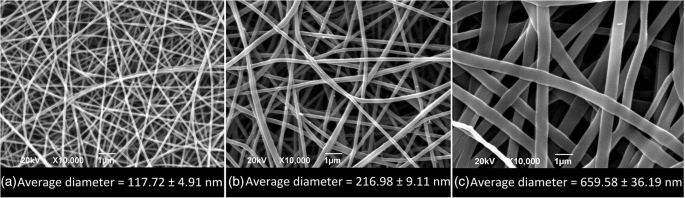

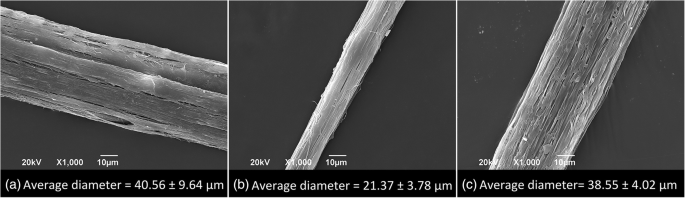

Usando o processo básico de eletrofiação, foram fabricadas nanofibras PA 6/66 em diferentes concentrações. Os resultados provaram que ao aumentar a concentração da solução de polímero, o diâmetro da nanofibra aumentou, conforme observado nas micrografias SEM na Fig. 3. Isso se deve ao fato de que o aumento da concentração tem um efeito de espessamento reológico na solução [19] que torna difícil reduzir os diâmetros devido ao aumento da viscosidade. Esse comportamento coincide com o relatado por Guerrini et al. [20], que fez eletrofiação de nanofibras de PA 6/66 com diferentes pesos moleculares. Além disso, foi determinado que os diâmetros médios das nanofibras com uma concentração de 17% aumentaram em aproximadamente 85% em comparação com as nanofibras obtidas com uma concentração de 12% e 204% para as nanofibras obtidas com uma concentração de 22% em comparação com aquelas com uma concentração de 17% .

Imagens SEM de nanofibras eletrofiadas PA 6/66 em diferentes concentrações. a 12% em peso, b 17% em peso e c 22% em peso

Taxa de extração no processo de sol-gel de eletrofiação

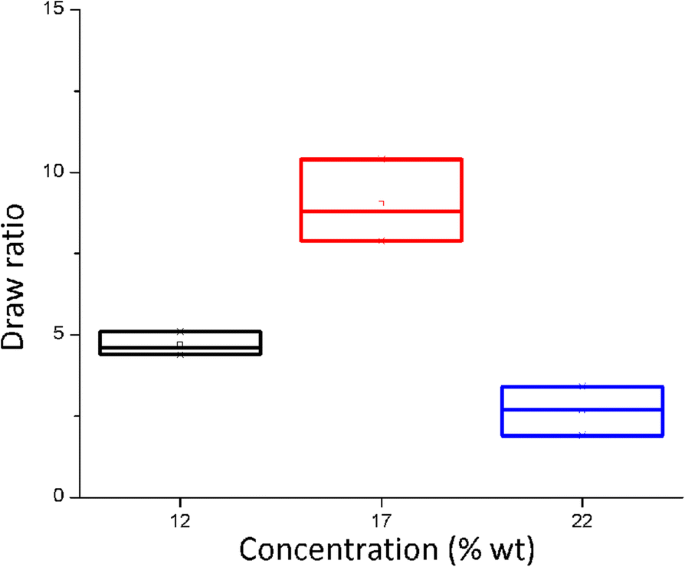

A Figura 4 mostra os resultados da taxa de extração medidos durante o processo sol-gel de eletrofiação em diferentes concentrações. Para esta variável, a ANOVA gerou um p valor de 0,000 que indica que pelo menos uma mediana é diferente. Em seguida, foi aplicado o teste post hoc de Tukey indicando que, para essa variável, a mediana da razão de sorteio obtida na concentração de 17% é maior do que a resultante das concentrações de 12 e 22%, que são equivalentes entre si.

Desenhe a proporção do processo sol-gel de eletrofiação

Morfologia / caracterização morfológica do pacote de nanofibras PA 6/66

Usando o processo sol-gel de eletrofiação, feixes de nanofibras de poliamida foram feitos em diferentes concentrações na solução. Após medir seus diâmetros, verificou-se que o menor médio foi atingido na concentração de 17%, conforme observado nas micrografias SEM na Fig. 5. Os feixes de nanofibras resultantes com uma concentração de 17%, atingiram diâmetros quase a metade dos obtidos com Concentrações de 12 e 22%, respectivamente. Isso se deve ao fato de o processo ter sido executado com maior velocidade de recolhimento das fibras e maior taxa de extração.

Imagens de SEM de feixes de nanofibras de poliamida 6/66 obtidas por meio do processo sol-gel de eletrofiação em diferentes concentrações. a 12% em peso, b 17% em peso e c 22% em peso

Resistência à tração do feixe de nanofibras

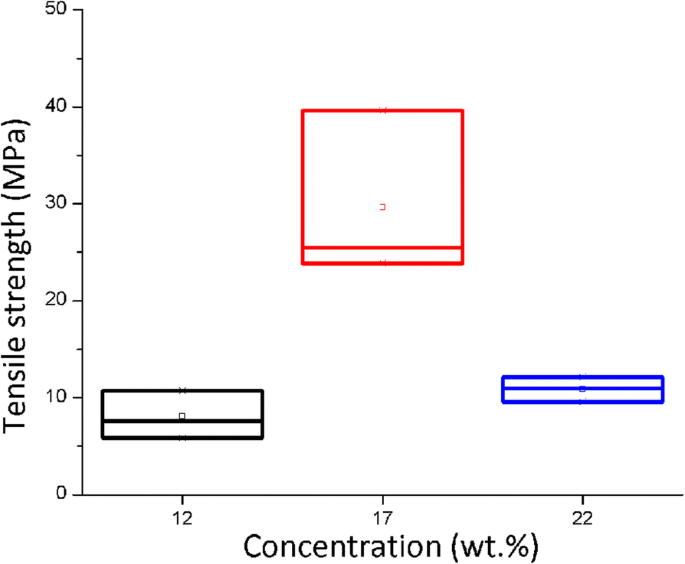

A Figura 6 apresenta o diagrama de caixas da resistência à tração, medida sobre os feixes de nanofibras obtidos durante o processo sol-gel de eletrofiação em diferentes concentrações. Para esta variável, a ANOVA gerou um p valor de 0,005 indicando que pelo menos uma mediana é diferente. Posteriormente, foi aplicado o teste post hoc de Tukey mostrando que para esta variável a média de resistência à tração dos feixes de nanofibras obtida na concentração de 17% é superior ao resultado das concentrações de 12 e 22% que são equivalentes entre si.

Resistência à tração de feixes de nanofibras de poliamida 6/66 em diferentes concentrações

Além disso, o resultado médio da resistência à tração obtido com a concentração de náilon 17% (29,64 MPa) foi semelhante ao relatado por Wu et al. [16] em sua pesquisa apresentando resultados de 66 nanofibras de poliamida inicialmente eletrofiadas e depois dobradas com valores de resistência próximos a 30 MPa.

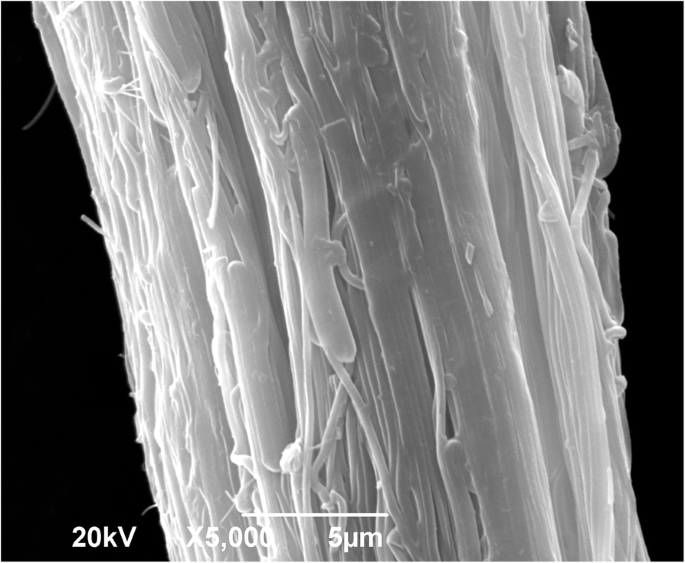

Condição de processo ideal

Resultados anteriores mostram que o desenvolvimento do processo sol-gel de eletrofiação a partir de uma solução PA 6/66 a 17% em peso. a concentração permite a produção de feixes de nanofibras com maior produtividade, taxa de extração e resistência à tração. Adicionalmente, a Fig. 7 mostra, mais de perto, os feixes de nanofibras permitindo observar um aumento da rugosidade superficial. Isso é importante se se pretende utilizar essas fibras como reforço de material compósito, pelo fato de permitirem uma melhor fixação mecânica à matriz se comparadas às fibras sintéticas convencionais que costumam ter superfície lisa. Além disso, essas fibras têm uma alta proporção de área para volume e alta proporção de aspecto, o que lhes dá potencial em aplicações em projetos de roupas, filtros e nanocompósitos [21].

Imagem SEM da superfície de feixes de nanofibras PA 6/66

Análise térmica DSC dos pacotes de nanofibras de condição ideal

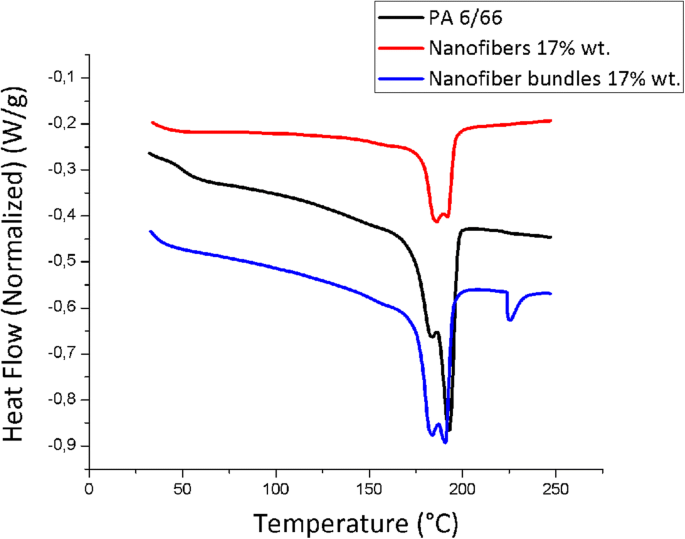

A partir da condição ótima na concentração de 17%, realizamos uma análise térmica de cada uma das etapas de transformação, já que o material está em pellets, se transforma em nanofibras e por fim é transformado em feixes de nanofibras. A Figura 8 mostra os resultados dos testes de calorimetria obtidos por meio do DSC para cada etapa.

Termogramas de feixe de nanofibras de condição ótima resultantes obtidos por meio de DSC

Com base nesses termogramas, calculamos a temperatura de transição vítrea ( T g ), a temperatura de fusão ( T m ), o calor de fusão (Δ H m ), e o grau de cristalinidade ( X c ) Esses resultados podem ser observados na Tabela 1.

Pode ser observado a partir do T g resultados que nanofibras em uma concentração de 17% mostram uma maior mobilidade intermolecular, em comparação com os feixes de nanofibras na mesma concentração. O último é explicado porque o aumento da mobilidade molecular é causado por um aumento no espaço da cadeia do polímero chamado de volume livre, que reduz as interações entre eles. Desta forma, correntes com maior mobilidade requerem menor temperatura para a transição de sólido vítreo para borracha, resultando em menor T g valores.

O valor da temperatura de fusão está associado à temperatura necessária para fundir as estruturas ordenadas (cristais) no polímero, e sua variação está relacionada ao tamanho do cristal. Pode-se notar que as nanofibras na concentração de 17% apresentaram o menor valor na temperatura de fusão em comparação com o PA e os feixes de nanofibras na mesma concentração. Isso indica que o processo de eletrofiação básico e o sol-gel de eletrofiação reduziram a quantidade de regiões cristalinas do polímero em relação aos pellets, transformando-os em estruturas de fibrilas [22], que por meio da fiação e da razão de extração aplicada, orientaram as cadeias poliméricas e mostrou uma recuperação no grau de cristalinidade dos feixes de nanofibras em 44,71% em relação às nanofibras. Por fim, a entalpia de fusão revela a quantidade de cristalinidade no polímero analisado [23], e seu valor está associado à energia necessária na fusão da estrutura cristalina. Isso prova que as nanofibras em uma concentração de 17% exigem menos energia para derreter do que as estruturas cristalinas dos feixes de nanofibras e dos pellets de PA 6/66.

Conclusões

O processo sol-gel de eletrofiação de poliamida 6/66 mostrou um aumento significativo na produtividade (1,39 ± 0,15 mg / min), razão de extração (9,0 ± 1,2) e resistência à tração (29,64 ± 7,40 MPa) para uma concentração de 17% em peso em comparação às outras duas concentrações testadas (12% em peso e 22% em peso). Esta condição de processo estatisticamente otimizada nos permitiu obter feixes de nanofibras PA 6/66 uniformes a partir de um processo estável e contínuo.

Abreviações

- DSC:

-

Calorimetria de varrimento diferencial

- PA 6/66:

-

Poliamida 6/66

- PVA:

-

Álcool polivinílico

- SEM:

-

Microscópio eletrônico de varredura

Nanomateriais

- Reconsiderando o processo de integração de software para operações de manufatura aditiva

- Os fixadores de náilon são resistentes a produtos químicos?

- 3 principais motivos para a escassez de náilon 6/6

- Engenharia de processo de revestimento por imersão e otimização de desempenho para dispositivos eletrocrômicos de três estados

- A preparação da nanoestrutura de casca de gema de Au @ TiO2 e suas aplicações para degradação e detecção de azul de metileno

- A otimização da engenharia do espaçador para DRAM sem capacitor baseada no transistor de túnel de porta dupla

- Uma abordagem fácil para a preparação de óxido de zinco de tamanho nanométrico em água / glicerol com fontes de zinco extremamente concentradas

- Eletrofiação de nanofibras de carboximetilquitosana / óxido de polioxietileno para a conservação de frutas frescas

- Coletar dados de campo para otimização do processo

- Preparação para os protótipos para o processo de fabricação de produção