Controle da morfologia da superfície secundária de nanofibras de PVDF eletrofiadas por meio da regulação do solvente e da umidade relativa

Resumo

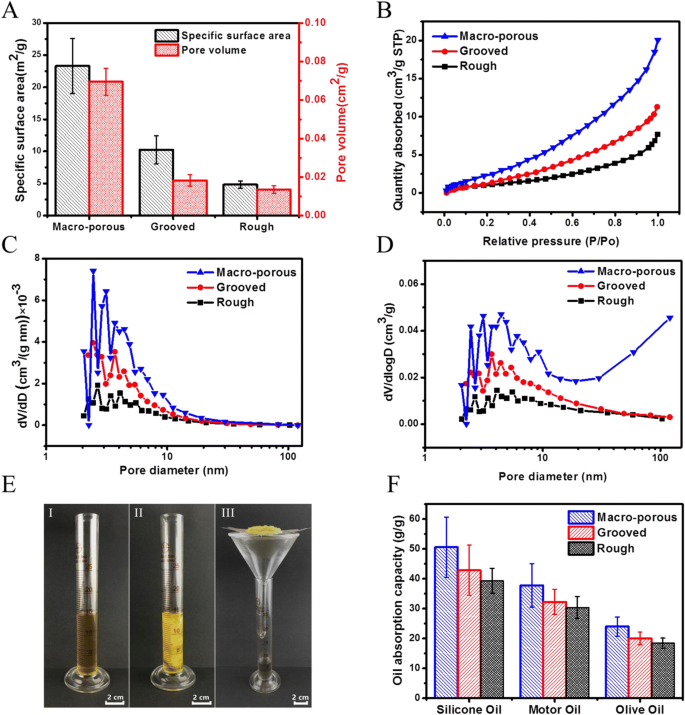

Este trabalho apresenta um método simples e confiável para gerar diretamente nanofibras de fluoreto de polivinilideno (PVDF) com morfologia de superfície secundária (por exemplo, superfícies porosas, superfícies rugosas, superfícies ranhuradas e porosidade interna) usando sistemas de solvente único / binário e umidade relativa. Nós esclarecemos os mecanismos responsáveis pela formação dessas morfologias explorando sistematicamente as interações moleculares entre o polímero, solvente (s) e vapor de água. Nossos resultados comprovaram que a formação da morfologia superficial secundária necessitou da presença de vapor d'água, um não solvente do polímero, em um nível adequado de umidade relativa. A formação da morfologia da superfície secundária foi dependente da velocidade de evaporação do (s) solvente (s) (ACE, DMF e suas misturas), bem como da interdifusão e penetração do não solvente (água) e solvente (s) ) Os resultados de N 2 isotermas físicas de adsorção-dessorção mostraram que as fibras macroporosas (> 300 nm) exibiram a maior área de superfície específica de 23,31 ± 4,30 m 2 / ge volume de poro de 0,0695 ± 0,007 cm 3 / g, permitindo as altas capacidades de absorção de óleo de 50,58 ± 5,47 g / g, 37,74 ± 4,33 g / ge 23,96 ± 2,68 g / g para óleo de silicone, óleo de motor e azeite de oliva, respectivamente. Acreditamos que este trabalho possa servir de orientação para a formação de diferentes estruturas de nanofibras macroporosas, rugosas e ranhuradas com porosidade interior por meio de eletrofiação.

Histórico

A eletrofiação é um método de formação de fibra que envolve forças eletrostáticas para ejetar e esticar os jatos de polímero nas fibras. O processo atualmente produz fibras com diâmetros variando de poucos nanômetros a vários micrômetros [1]. Várias morfologias de fibras eletrofiadas incluindo fibras frisadas [2], fibras porosas [3], fibras ranhuradas [4], fibras multicanais [5], fibras de fita [6], fibras lado a lado [7], fibras ocas [8 ], fibras hierárquicas [9], nanocompósitos em forma de grão de arroz [10], fibras de asas de borboleta [11], fibras de revestimento central [12] e fibras onduladas [13] podem ser formadas controlando parâmetros de eletrofiação [14].

Nanofibras eletrofiadas têm mostrado excelentes propriedades, como alta área de superfície específica, flexibilidade, facilidade de funcionalidade, variedade de morfologia e estrutura, resistência direcional superior e alta porosidade, o que as torna uma forma de material preferencial para diferentes aplicações, como coleta de energia [15], sensores [16], filtração [17,18,19], aplicações biomédicas [20], superfícies autolimpantes [21,22,23], etc. Estudos têm demonstrado que, regulando as morfologias secundárias (por exemplo, superfícies porosas, ranhuras superfícies, superfícies ásperas e porosidade interna) de fibras submetidas a eletrofiação, suas propriedades e comportamento poderiam ser bastante aprimorados ou alterados. Por exemplo, as fibras porosas têm mostrado uso extensivo em uma ampla variedade de aplicações como catálise, filtração e pesquisa biomédica devido ao aumento de suas áreas de superfície específicas através da introdução de poros intrafibras [24]. Fibras ásperas têm sido utilizadas para melhorar a produção elétrica dos dispositivos de energia de eliminação devido ao aumento das áreas de atrito [25]. As fibras ranhuradas têm apresentado um grande potencial na área de engenharia de tecidos e superfícies superhidrofóbicas [26]. Além disso, o aumento da área de superfície específica e da porosidade leva ao melhor desempenho de absorção [27, 28], catálise [29, 30], etc.

Anteriormente, relatamos a produção de fibras de poliestireno com estruturas de macroporos ajustáveis e distribuições usando um bico microfluídico contendo três canais que permite a mistura de líquido de dois canais de entrada e eletrofiação sincronizada da mistura resultante do outro canal de saída [3] . Além disso, relatamos a fabricação de butirato de acetato de celulose e fibras de poliestireno com uma estrutura ranhurada via eletrofiação usando um sistema de solvente misto que consiste em um solvente de alto ponto de ebulição e um solvente de baixo ponto de ebulição [4, 31].

Neste estudo, demonstramos a fabricação de nanofibras de fluoreto de polivinilideno (PVDF) com estruturas superficiais macroporosas, rugosas e ranhuradas e poros internos usando eletrofiação sem envolver qualquer método de coleta especial ou tratamento pós-rotação. Aqui, o PVDF foi selecionado como o modelo porque pode ser dissolvido em diferentes solventes.

Para o melhor de nosso conhecimento, até o momento, nenhum estudo foi sistematicamente investigado manobrando a formação de nanofibras de PVDF macroporosas (> 300 nm), rugosas e ranhuradas com porosidade interna por meio do controle da umidade relativa. Aqui, relatamos a eletrofiação de soluções de PVDF em quatro níveis de umidade relativa (5%, 25%, 45% e 65%) usando sistemas de solvente único e binário. O objetivo principal deste trabalho é investigar a viabilidade de fabricação de fibras macroporosas, rugosas e ranhuradas com estruturas internas sólidas e porosas, utilizando diferentes níveis de umidade relativa, e descobrir seus mecanismos de formação. Investigando sistematicamente o efeito da umidade relativa na morfologia da superfície secundária de fibras de PVDF submetidas a eletrofiação, concluímos que a umidade relativa desempenha um papel importante na determinação da superfície e da morfologia interna das fibras de PVDF. Este estudo pode fornecer orientações úteis para a preparação da estrutura de superfície secundária de nanofibras por meio de eletrofiação.

Métodos

Produtos químicos e materiais

Pellets de PVDF (Mw =275.000) foram adquiridos de Sigma-Aldrich, Inc. Acetona (ACE) e N, N-dimetilformamida (DMF) foram adquiridos de Shanghai Chemical Reagents Co., Ltd., Shanghai, China. Todos os materiais foram usados sem purificação adicional.

Eletrofiação de fibras de PVDF com morfologia de superfície secundária

A fim de obter fibras macroporosas, ásperas e estriadas, 18% ACE ( w / v ) Solução de PVDF, 35% DMF ( w / v ) Solução de PVDF e 25% (ACE / DMF) ( w / v ) Soluções de PVDF nas proporções de solvente de (4:1, 2:1, 1:1, 1:2 e 1:4) foram preparadas, respectivamente, e cada solução foi carregada em uma seringa de plástico. Neste trabalho, a proporção do solvente foi a proporção do volume, e a concentração da solução foi peso / volume ( w / v ) (g / ml). Uma agulha de seringa calibre 21 foi usada como fieira, a qual foi fixada em uma bomba de seringa (KDS 100, KD Scientific Inc., EUA) conectada a um fornecedor de alta voltagem (Tianjin Dongwen Co., Ltd., China). Um coletor de tambor aterrado (40 cm de comprimento e 20 cm de diâmetro) foi colocado a 18 cm de distância da fieira, e a velocidade de rotação foi ajustada em 2 rpm para obter fibras orientadas aleatoriamente. Todos os experimentos foram realizados a 20 ° C sob diferentes níveis de umidade relativa (5%, 25%, 45% e 65%). A temperatura era ajustada pelo sistema de ar condicionado central do laboratório e a umidade relativa do ar controlada pela umidade do ambiente, que poderia ser posteriormente ajustada com janela estreita (± 2%) por meio de um umidificador / desumidificador. Todas as amostras foram preparadas com taxa de alimentação e voltagem aplicada de 1,5 ml / he 18 kV, respectivamente. Todos os parâmetros anteriores foram ajustados para obter fibras com morfologias diferentes e diâmetros semelhantes.

Diagrama de Fase Ternária

As curvas do ponto de nuvem foram determinadas pelo método de titulação na umidade relativa de 65%. As soluções de PVDF foram preparadas dissolvendo o polímero nos sistemas de solvente único usando ACE e DMF, e sistemas de solvente binários usando ACE / DMF na proporção de solvente de 1:1. As soluções homogêneas adquiridas foram tituladas com água deionizada como não solvente. No início da turvação permanente, a composição das soluções e a quantidade de não solvente usado foram anotadas e plotadas no diagrama de fase ternário, que foi usado para representar as curvas binodais [32, 33].

Caracterização

A morfologia da superfície e a seção transversal das nanofibras de PVDF submetidas a eletrofiação foram verificadas em microscopia eletrônica de varredura por emissão de campo (FE-SEM) (S-4800, Hitachi Ltd., Tóquio, Japão) após o revestimento de ouro. As seções transversais das fibras foram preparadas colocando-as em nitrogênio líquido e quebrando-as manualmente. O diâmetro da fibra foi medido usando um software de análise de imagem (Adobe Acrobat X Pro 10.1.2.45) de acordo com as imagens do MEV. N 2 isotermas de adsorção-dessorção físicas (JW-BK132F, Beijing Science and Technology Co., China) foram medidas para determinar a área de superfície específica, distribuição de poro e volume total de poro.

Absorção de óleo

A capacidade de absorção de óleo foi medida a 25 ° C usando o seguinte método. Em seguida, 15 mL da mistura água-óleo na proporção de 1:1 foram preparados e colocados em um béquer. Além disso, 0,3 g do sorvente foi adicionado ao copo para absorver o óleo por 1 h e, em seguida, o sorvente úmido foi movido para uma malha de tela e drenado por ~ 40 min para garantir que nenhuma gota de óleo permanecesse no sorvente. A capacidade de absorção de óleo foi calculada de acordo com a seguinte equação:

$$ Q \ kern0.5em =\ kern0.5em \ frac {m_0- {m} _1} {m_1} $$

onde Q é a capacidade de absorção de óleo (g / g), m 0 é a massa total do sorvente úmido após a absorção de óleo drenado por ~ 40 min (g), e m 1 é a massa do sorvente antes da absorção (g).

Resultados e discussão

Para explorar o efeito da umidade relativa na morfologia secundária de fibras PVDF submetidas a eletrofiação, 18% ( w / v ) Solução PVDF com ACE, 35% ( w / v ) Solução de PVDF com DMF, e 25% ( w / v ) As soluções de PVDF com diferentes razões ACE / DMF foram submetidas a eletrofiação.

Fibras eletrofiadas de ACE

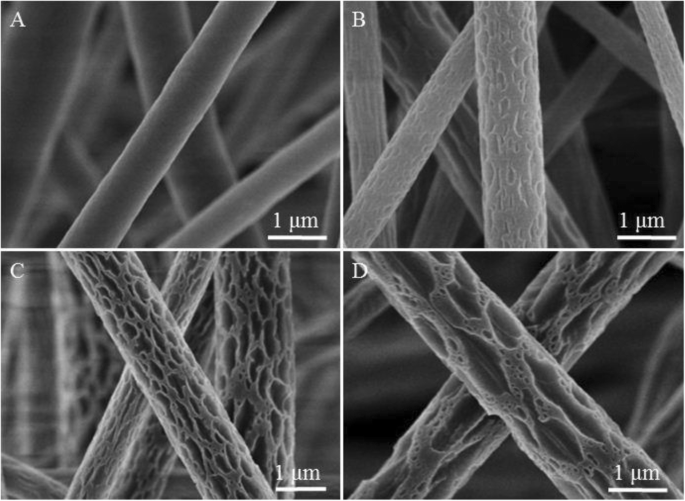

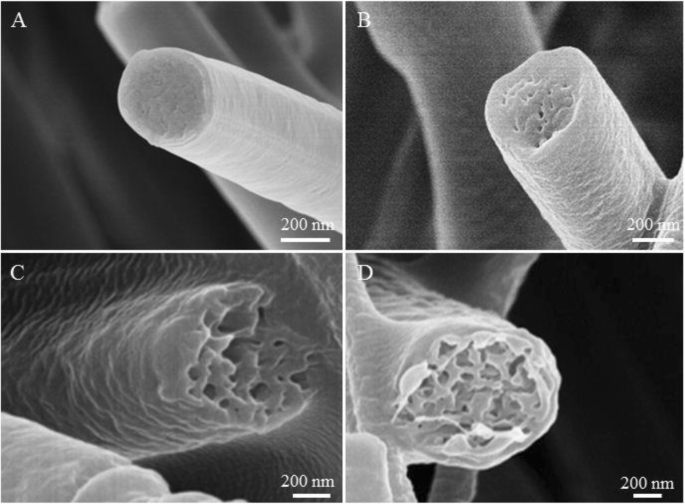

Fibras obtidas a partir de solução PVDF / ACE em diferentes níveis de umidade relativa foram exibidas e comparadas (Figs. 1 e 2). As fibras lisas foram formadas usando solução PVDF / ACE na umidade relativa de 5% (Fig. 1a e Arquivo adicional 1:Figura S1A), enquanto as fibras macroporosas foram produzidas na umidade relativa de 25%, 45% e 65% (Fig. 1b – d e arquivo adicional 1:Figura S1B-D). A formação de poros superficiais deve ser atribuída à separação de fase induzida termicamente (TIPS) [24].

Imagens representativas de SEM de amostras fabricadas por eletrofiação 18% ( w / v ) Solução PVDF da ACE em diferentes níveis de umidade relativa. a 5%, b 25%, c 45% e d 65%

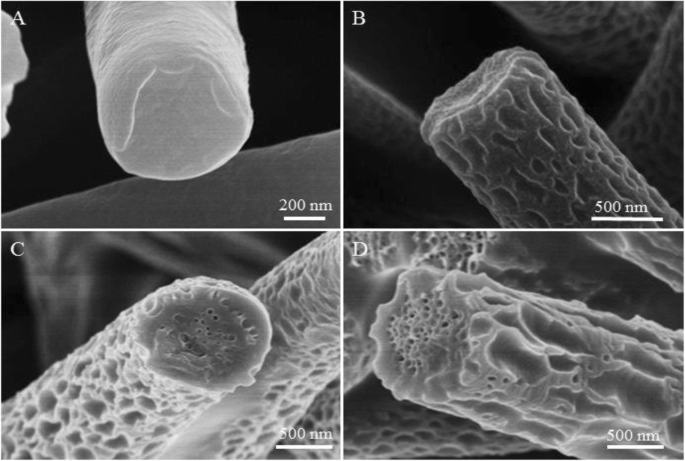

Imagens de SEM em corte transversal de amostras fabricadas por eletrofiação 15% ( w / v ) Solução PVDF da ACE em diferentes níveis de umidade relativa. a 5%, b 25%, c 45% e d 65%

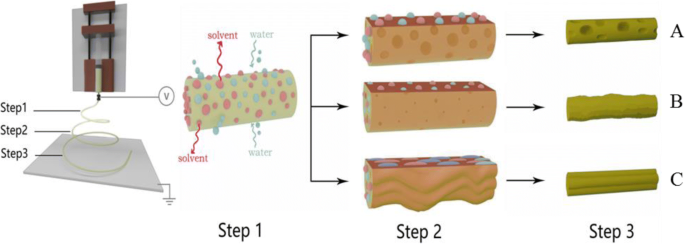

Para confirmar o mecanismo de formação das fibras macroporosas de PVDF formadas a partir da solução de PVDF / ACE, verificamos a seção transversal das fibras formadas em diferentes níveis de umidade relativa estudada. Descobrimos que na umidade relativa de 5% e 25%, as fibras formadas tinham um interior sólido (Fig. 2a, b), enquanto as fibras com poros internos foram formadas na umidade relativa de 45% e 65% (Fig. 2c, d). Assim, podemos concluir que as fibras se formaram com superfície lisa e interior sólido na umidade relativa de 5% devido à ausência de separação de fases. Já as fibras macroporosas com interior sólido foram formadas devido ao TIPS. Já as fibras macroporosas com poros internos foram formadas na umidade relativa de 45% e 65% devido à coexistência de TIPS e separação de fase induzida por vapor (VIPS). Em outras palavras, quando os solventes altamente voláteis evaporam, eles absorvem uma grande quantidade de calor e, assim, resfriam a superfície das fibras, o que as leva a condensar e atrair gotículas de água na superfície das fibras. Com o aumento da umidade relativa, a taxa de evaporação das gotículas d'água diminuiu, levando à coalescência entre as gotículas formadas por macrogotas cujo mecanismo é conhecido como crescimento de nucleação (NG) [34]. Depois que as macrogotas de água condensadas secaram, elas formaram macroporos na superfície das fibras. Por outro lado, a parte das gotículas de água que penetrou na fibra eventualmente secou para formar poros internos. O mecanismo de formação das fibras macroporosas em alta umidade relativa é demonstrado na Fig. 3a. Em alta umidade relativa, a taxa de evaporação das gotículas de água condensadas na superfície das fibras diminuiu, dando a essas gotículas mais tempo para se fundirem devido ao NG. Portanto, o tamanho dos macroporos na superfície das fibras aumentou de ~ 50 nm na umidade relativa de 25%, para ~ 100 nm na umidade relativa de 45% e para ~ 400 nm na umidade relativa de 65% . Todas as superfícies e morfologias internas obtidas a partir da solução PVDF / ACE em diferentes níveis de umidade relativa estão resumidas na Tabela 1. Importante, o aumento da umidade relativa de 5 para 65% leva ao aumento do diâmetro das fibras de ~ 0,77 para ~ 1,81 μm (Adicional arquivo 1:Figura S2A).

Diagramas de processo do jato de solução durante a eletrofiação em alta umidade relativa. Etapa 1:evaporação do solvente e condensação da água, etapa 2:penetração das gotículas de água e geração de poros, e etapa 3:alongamento e solidificação das fibras. a Fibras macroporosas, b fibras ásperas e c fibras ranhuradas

Fibras eletrofiadas de DMF

Aqui, 35% ( w / v ) A solução de PVDF foi submetida a eletrofiação em diferentes níveis de umidade relativa (5%, 25%, 45% e 65%).

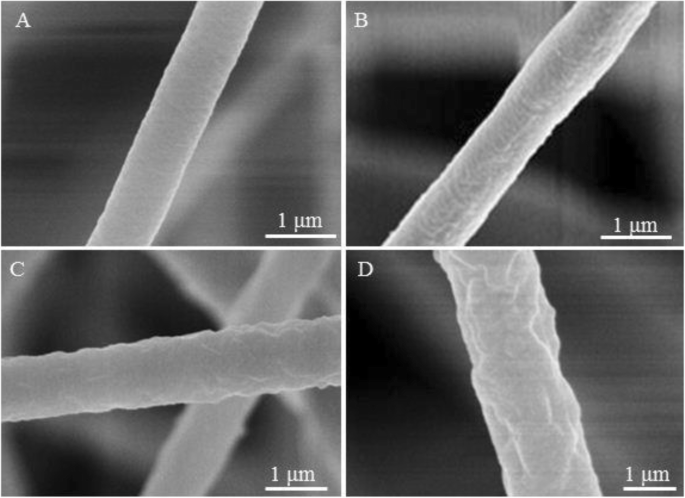

As fibras lisas foram produzidas usando solução de PVDF / DMF na umidade relativa de 5% (Fig. 4a e Arquivo adicional 1:Figura S3A), enquanto as fibras ásperas foram formadas na umidade relativa de 25%, 45% e 65% (Fig. . 4b – d e Arquivo adicional 1:Figura S3B-D) devido à instabilidade de flambagem [35] e alongamento por força elétrica [26]. De acordo com a seção transversal das fibras formadas na umidade relativa anterior estudada, descobrimos que as fibras com interior sólido foram obtidas apenas na umidade relativa de 5% (Fig. 5a), enquanto as fibras com poros internos foram formadas na umidade relativa de 25%, 45% e 65% (Fig. 5b-d). Neste caso, podemos dizer que as fibras formadas com superfície lisa e interior sólido devido à ausência de separação de fases, enquanto as fibras obtidas com superfície rugosa e poros internos devido ao VIPS [24]. Em outras palavras, a difusão corporativa e a penetração de DMF e vapores de água desempenharam um papel essencial na formação de fibras com poros internos; devido ao fato de que a pressão de vapor da água (2,34 kPa) é maior do que a do DMF (0,36 kPa) na temperatura de 20 ° C, é razoável supor que o vapor de água saturou a região próxima da interface entre o ar e o jato primeiro, seguido por sua ação como um não solvente para precipitar uma bainha de PVDF na superfície do jato líquido. A camada de PVDF solidificada ajudou a enredar o DMF em seu interior e diminuir sua taxa de evaporação, o que possivelmente impediu que o vapor de água se condensasse rapidamente ou se acumulasse na superfície para formar grandes gotas. O vapor de água penetrou na bainha e entrou constantemente na fase PVDF-DMF, resultando em uma rápida separação de fases. A Figura 3d ilumina o mecanismo de formação de fibras ásperas em alta umidade relativa. Todas as superfícies e morfologias internas obtidas da solução de PVDF / DMF em diferentes níveis de umidade relativa estão resumidas na Tabela 1. Curiosamente, o aumento da umidade relativa de 5 para 65% leva ao aumento do diâmetro das fibras de ~ 0,8 para ~ 1,79 μm (Arquivo adicional 1:Figura S2B).

Imagens representativas de SEM de amostras fabricadas por eletrofiação 35% ( w / v ) Solução PVDF de DMF em diferentes níveis de umidade relativa. a 5%, b 25%, c 45% e d 65%

Imagens de SEM em corte transversal de amostras fabricadas por eletrofiação 35% ( w / v ) Solução de PVDF de DMF em diferentes níveis de umidade relativa. a 5%, b 25%, c 45% e d 65%

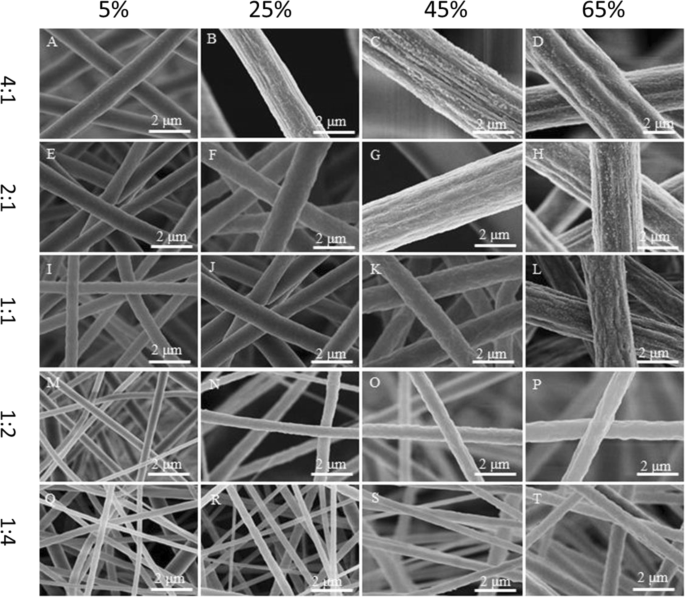

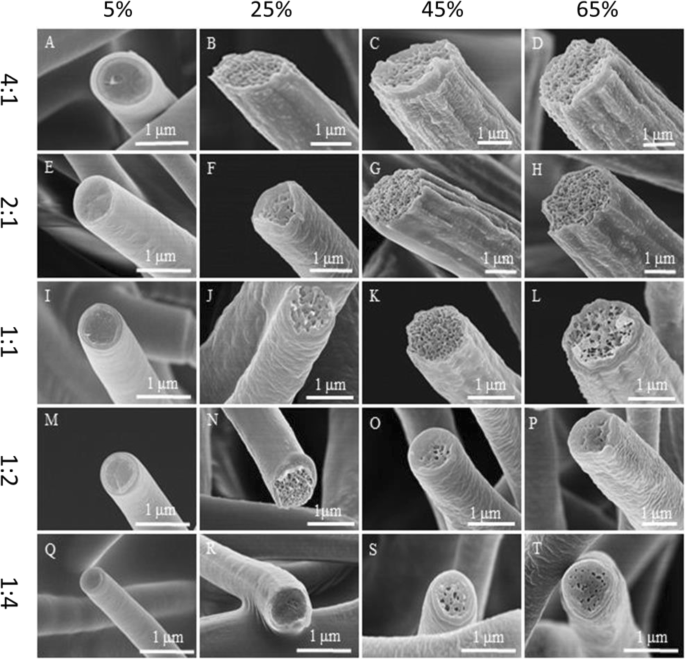

Fibras eletrofiadas da solução de mistura ACE / DMF

Neste caso, 25% ( w / v ) Soluções de PVDF com diferentes razões ACE / DMF (4:1, 2:1, 1:1, 1:2 e 1:4) foram submetidas a eletrofiação em diferentes níveis de umidade relativa. Para 25% ( w / v ) (ACE / DMF na proporção de solvente de 4:1), as fibras lisas foram formadas na umidade relativa de 5% (Fig. 6a e Arquivo adicional 1:Figura S4A), fibras rasas do pilar sulcadas longitudinais foram produzidas na umidade relativa de 25% (Fig. 6b e Arquivo Adicional 1:Figura S4B), e fibras com ranhuras longitudinais de pilar foram produzidas na umidade relativa de 45% e 65% (Fig. 6c, d e Arquivo Adicional 1:Figura S4C, D). Para 25% ( w / v ) (ACE / DMF na proporção de solvente de 2:1), as fibras lisas foram formadas na umidade relativa de 5% (Fig. 6e e Arquivo adicional 1:Figura S4E), as fibras ásperas foram fabricadas na umidade relativa de 25% (Fig. 6f e arquivo adicional 1:Figura S4F), fibras longitudinais rasas ranhuradas do pilar foram obtidas na umidade relativa de 45% (Fig. 6g e arquivo adicional 1:Figura S4G), e fibras estriadas longitudinais do pilar foram produzidas no relativo umidade de 65% (Fig. 6h e Arquivo Adicional 1:Figura S4H). Para 25% ( w / v ) (ACE / DMF na proporção de solvente de 1:1) na umidade relativa de 5%, fibras lisas foram observadas (Fig. 6i e Arquivo adicional 1:Figura S4I), fibras ásperas foram produzidas na umidade relativa de 25% e 45% (Fig. 6j, k e lima adicional 1:Figura S4J, K), e fibras pequenas ranhuradas em pilar foram produzidas na umidade relativa de 65% (Fig. 6l e lima adicional 1:Figura S4L). Para 25% ( w / v ) (ACE / DMF nas razões de solvente de 1:2 e 1:4), quando a umidade relativa ≤ 25%, fibras lisas foram vistas (Fig. 6m, n, q, r e Arquivo adicional 1:Figura S4M, N , Q, R), enquanto as fibras ásperas foram produzidas na umidade relativa de 45% e 65% (Fig. 6o, p, s, t e Arquivo adicional 1:Figura S4O, P, S, T).

Imagens representativas de SEM de amostras fabricadas por eletrofiação 25% ( w / v ) Soluções de PVDF de ACE / DMF em diferentes níveis de umidade relativa (5%, 25%, 45% e 65%) e proporções de solvente. a - d 4:1, e - h 2:1, i - l 1:1, m - p 1:2 e q - t 1:4

Para ser mais preciso sobre o mecanismo de formação das fibras ranhuradas de PVDF formadas a partir de ACE / DMF, verificamos a seção transversal das fibras formadas em todas as proporções de solvente e diferentes níveis de umidade relativa estudados. Notamos que na umidade relativa de 5%, todas as fibras formadas apresentavam interior sólido. Aqui, concluímos que nenhuma separação de fase ocorreu na formação de fibras com superfície lisa e interior sólido (Fig. 7a, e, i, m, q). Na umidade relativa de 25%, 45% e 65%, todas as fibras produzidas apresentavam poros internos. Fibras ranhuradas com poros internos foram fabricadas por mecanismo de alongamento baseado em rugas [36]. Neste caso, devido à rápida evaporação do ACE altamente volátil (pressão de vapor, 24 kPa) e separação de fases, uma película vítrea foi formada no estágio inicial de eletrofiação, subsequentemente a superfície enrugada do jato foi formada devido à formação dos poros internos, e alongado em fibras estriadas depois (Fig. 7b – d, g, h, l). A Figura 3c explica o mecanismo de formação das fibras estriadas em alta umidade relativa. A formação de nanopilares na superfície das fibras estriadas pode ser devido ao fato do ACE preso nas fibras pela pele vítrea, que enfrentou uma rápida evaporação do ACE, mas podem ainda existir alguns pontos fracos, resultando na formação de nanopilares.

Imagens SEM em corte transversal de amostras fabricadas por eletrofiação 25% ( w / v ) Soluções de PVDF de ACE / DMF em diferentes níveis de umidade relativa (5%, 25%, 45% e 65%) e proporções de solvente. a - d 4:1, e - h 2:1, i - l 1:1, m - p 1:2 e q - t 1:4

Fibras com superfícies rugosas e poros internos foram formadas devido ao VIPS (Fig. 7f, j, k, o, p, s, t). Fibras com superfícies lisas e poros internos também foram formadas devido ao VIPS (Fig. 7n, r) [24, 37]. Vale ressaltar que a largura e a profundidade das ranhuras aumentaram com o aumento da umidade relativa. Todas as superfícies e morfologias internas obtidas da solução de mistura ACE / DMF em diferentes níveis de umidade relativa são concluídas na Tabela 1. Observamos que o aumento da umidade relativa de 5 para 65% leva ao aumento do diâmetro das fibras de ~ 1 para ~ 3,75 μm , ~ 0,85 a ~ 2,9 μm, ~ 0,6 a ~ 2 μm, ~ 0,35 a ~ 1 μm e ~ 0,26 a ~ 0,7 μm para as seguintes proporções de solvente de 4:1, 2:1, 1:1, 1:2 , e 1:4, respectivamente (Arquivo adicional 1:Figura S2C-G).

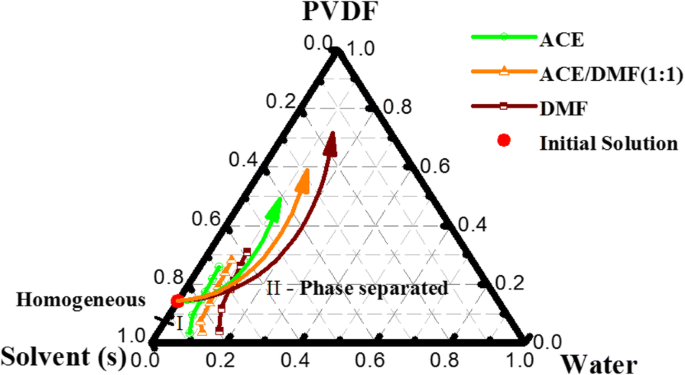

Devido à importância da alta umidade relativa na formação de estruturas de superfície secundária das fibras de PVDF, ilustramos o comportamento de fase das soluções de eletrofiação criando um diagrama de fase na umidade relativa de 65% (Fig. 8). O diagrama é dividido em duas zonas por uma curva binodal. O jato da solução fica sem nuvens e homogêneo ao ser extrudado da fieira (zona I). Com a alta taxa de volatilização de ACE, baixa taxa de volatilização de DMF e a subsequente permeação de água no jato de solução, a proporção dos componentes (PVDF, solvente (s) e água) no jato é alterada dinamicamente para seguir o caminho mostrado pelas setas. O jato de solução começa a entrar na zona II, após cruzar a curva bimodal, onde se torna turvo e se separa em multifásico devido à instabilidade termodinâmica [37, 38]. Um solvente volátil superior (ACE) é representado por uma seta mais íngreme, que corresponde a um acontecimento mais rápido da separação de fases.

Diagrama de fases de PVDF, solvente (s) e água na umidade relativa de 65%. O ponto vermelho refere-se à solução inicial

A fim de quantificar a área de superfície e a estrutura dos poros das fibras, as isotermas de adsorção de nitrogênio das fibras macroporosas (Fig. 1d), fibras ásperas (Fig. 4d) e fibras ranhuradas (Fig. 6l) com diâmetros semelhantes foram escolhido para comparação. As áreas de superfície específicas das fibras macroporosas, ranhuradas e ásperas foram 23,31 ± 4,30 m 2 / g, 10,26 ± 2,19 m 2 / ge 4,81 ± 0,58 m 2 / ge os volumes dos poros eram 0,0695 ± 0,007 cm 3 / g, 0,0182 ± 0,003 cm 3 / ge 0,0135 ± 0,002 cm 3 / g, respectivamente (Fig. 9a). Esses resultados foram coordenados com a adsorção máxima de nitrogênio das fibras macroporosas, ranhuradas e ásperas que eram de 20,06 cm 3 / g, 12,29 cm 3 / g e 7,49 cm 3 / g, respectivamente (Fig. 9b). Confirmamos ainda que os mesoporos (2-50 nm) existiam nas fibras macroporosas, ranhuradas e ásperas (Fig. 9c), enquanto os macroporos (> 100 nm) só apareceram nas fibras macroporosas, resultando em sua alta área de superfície específica e volume de poro (Fig. 9d).

Caracterizações das fibras macroporosas, estriadas e rugosas. a Área de superfície específica e volume de poro. b As isotermas de adsorção de nitrogênio. c dV / dD — curva do diâmetro dos poros. d dV / dlogD — curva do diâmetro dos poros. e Imagens de absorção de óleo. (I) 15 mL de mistura água-óleo (1:1) sem sorvente, (II) durante a absorção, (III) durante a drenagem. f Capacidades de absorção de óleo

Como o PVDF é um material hidrofóbico, mas não oleofóbico, os sorventes de PVDF podem absorver óleo enquanto repelem água. Em seguida, demonstramos a aplicação das fibras macroporosas, ranhuradas e ásperas para a absorção de óleo (Fig. 9e). Três óleos típicos (óleo de silício, óleo de motor e azeite) foram selecionados para verificar as diferentes amostras.

As propriedades típicas desses óleos estão listadas na Tabela 2. Como esperado, entre os três tipos de materiais de absorção de óleo, as fibras macroporosas apresentaram a maior capacidade de absorção de óleo de 50,58 ± 5,47 g / g, 37,74 ± 4,33 g / g, e 23,96 ± 2,68 g / g para óleo de silício, óleo de motor e azeite, respectivamente (Fig. 9f). Particularmente, as fibras macroporosas exibiram 1,18, 1,17 e 1,19 vezes as capacidades de absorção de óleo das fibras ranhuradas para óleo de silício, óleo de motor e azeite, respectivamente. Além disso, as fibras macroporosas exibiram 1,29, 1,24 e 1,26 vezes as capacidades de absorção de óleo das fibras ásperas para óleo de silício, óleo de motor e azeite, respectivamente. Esses resultados devem ser atribuídos ao fato de que as fibras macroporosas apresentam a maior área superficial, enquanto as fibras rugosas apresentam a menor área superficial entre todas as amostras. Dentre os três tipos de óleo estudados, todas as amostras testadas exibiram a melhor capacidade de absorção do óleo de silício, possivelmente devido à maior viscosidade do óleo de silício.

Conclusões

Demonstramos um método apropriado e confiável para a formação de nanofibras de PVDF macroporosas, ásperas e ranhuradas com poros internos. Para entender o mecanismo responsável pela formação das fibras de PVDF, testamos três sistemas de solventes (ou seja, mistura de ACE, DMF e ACE-DMF) sob diferentes níveis de umidade relativa (5%, 25%, 45% e 65 %). Descobrimos que não ocorria separação de fases na umidade relativa de 5% com o uso dos solventes anteriores, resultando na formação de fibras lisas com interior sólido. Verificamos que a formação de macroporos na superfície das fibras com interior sólido na umidade relativa de 25% deve ser atribuída ao TIPS devido à alta pressão de vapor da ACE e mecanismo de nucleação, enquanto a formação de macroporos em a superfície das fibras com poros internos na umidade relativa de 45% e 65% deve ser atribuída à coexistência dos mecanismos TIPS e VIPS. Além disso, descobrimos que a baixa pressão de vapor do DMF desempenhou um papel central na produção das fibras ásperas com poros no interior por VIPS. Enquanto o mecanismo de alongamento com base em rugas desempenhou um papel fundamental na fabricação das fibras ranhuradas com uma estrutura interior porosa. As fibras macroporosas (> 300 nm) exibiram o maior desempenho de absorção de óleo de 50,58 ± 5,47 g / g, 37,74 ± 4,33 g / g, e 23,96 ± 2,68 g / g para óleo de silício, óleo de motor e azeite, respectivamente. É importante ressaltar que nosso entendimento dos mecanismos responsáveis pela formação das fibras de PVDF macroporosas, ásperas e ranhuradas com porosidade interna pode servir como uma referência importante para a fabricação de fibras eletrofiadas por meio da regulação do solvente e da umidade relativa.

Abreviações

- ACE:

-

Acetona

- DMF:

-

N, N dimetilformamida

- PVDF:

-

Fluoreto de polivinilideno

- DICAS:

-

Separação de fase induzida termicamente

- VIPS:

-

Separação de fase induzida por vapor

Nanomateriais

- Nanofibras e filamentos para entrega aprimorada de drogas

- Produção de fibra de carbono e peças de fibra de carbono:quais são os princípios básicos?

- Revelando a estrutura atômica e eletrônica das nanofibras de carbono de copo empilhado

- As Nanofibras Hierárquicas de Poliamida 6-ZnO Antibacteriana Fabricadas por Deposição de Camada Atômica e Crescimento Hidrotérmico

- Efeito do tratamento de recozimento in situ na mobilidade e morfologia de transistores de efeito de campo orgânico baseados em TIPS-Pentaceno

- Propriedades de formação e luminescência de Al2O3:Nanocompósitos de SiOC na base de nanopartículas de alumina modificados por feniltrimetoxisilano

- Ajustando as morfologias de superfície e propriedades dos filmes ZnO pelo projeto da camada interfacial

- Eletrospinning em substratos isolantes pelo controle da molhabilidade e umidade da superfície

- Os efeitos de acoplamento de polaritons de plasma de superfície e ressonâncias de dipolo magnético em metamateriais

- Confira as vantagens da retificação interna de superfície e cilíndrica