Autopolarização de filme PVDF desencadeada por tratamento hidrofílico para sensor piroelétrico com ruído piezoelétrico ultrabaixo

Resumo

Filmes de fluoreto de polivinilideno (PVDF) possuem capacidade multifuncional para aplicações piezo / piro / ferroeletrônicas. Um desafio crítico das técnicas tradicionais é o complicado processo de fabricação para obter os filmes polidos. Neste trabalho, o filme de PVDF é facilmente preparado pela solução lançada sobre substratos tratados hidrofilicamente. Os filmes PVDF obtidos exibem piroeletricidade razoavelmente boa comparável àquelas fabricadas por polarização térmica, indicando que o filme é autopolarizado. Este resultado é atribuído ao arranjo ordenado induzido por ligação de hidrogênio da primeira sub-nanocamada na parte inferior, que serve como uma "camada de semente" e disparou o alinhamento do resto do filme em uma abordagem camada por camada. Além disso, para suprimir o ruído piezoelétrico, um sensor piroelétrico com uma nova estrutura de bicamada é desenvolvido usando o filme PVDF preparado. Em comparação com o sensor de monocamada convencional, a relação sinal-ruído da bicamada é drasticamente melhorada de 18 dB para 38 dB. Os resultados acima fornecem grandes possibilidades para alcançar um sensor piroelétrico vestível de alto desempenho com custo reduzido e procedimentos simples.

Introdução

Fluoreto de polivinilideno (PVDF) e seus copolímeros [1,2,3,4,5] tornaram-se candidatos quentes para eletrônicos vestíveis, sensores flexíveis multifuncionais e nano-geradores nos últimos anos devido ao seu bom desempenho piezoelétrico e piroelétrico, flexibilidade e facilidade de processo [6,7,8,9,10,11]. No entanto, ainda é um grande desafio realizar uma boa função piroelétrica em PVDF. Em métodos convencionais, duas etapas, isto é, alongamento e polarização térmica, são inevitáveis. A primeira etapa é obter um alto conteúdo de fase β [12,13,14,15,16], e a segunda é orientar ainda mais os vetores dipolo na fase β normal à superfície do filme [17,18,19,20 ] As amostras de PVDF obtidas de forma complicada apresentam desvantagens, como pequena área ativa, grande quantidade de defeitos, baixa eficiência e cuidadosa prova anti-choque elétrico [12, 13, 18,19,20]. Além disso, devido à natureza piezoelétrica intrínseca do PVDF, os sensores infravermelhos tradicionais feitos de PVDF monocamada são frágeis aos ruídos de vibração do ambiente, que deterioram enormemente o desempenho piroelétrico do dispositivo.

Recentemente, vários métodos foram desenvolvidos para realizar filmes de PVDF autopolarizados sem passar por polimento térmico, incluindo fundição [21,22,23,24,25], revestimento por rotação [26, 27], deposição Langmuir-Blodgett (LB) [28 ], eletrofiação [29,30,31,32,33,34,35] e deposição em solução aquosa de sal [36]. Em geral, a autopolarização dos filmes de PVDF pode ser observada através das técnicas acima devido a diferentes mecanismos, como a interação por ligação de hidrogênio assistida por sal [21,22,23,24,25] [21,22,23 , 24,25, 27, 36], campo embutido [26] ou campo elétrico forte [29, 35] durante a deposição e alongamento durante o revestimento [26, 28, 36]. No entanto, a maioria desses métodos focava apenas no desempenho piezoelétrico de filmes PVDF e negligenciava sua propriedade piroelétrica. Além disso, as técnicas de spin coating e LB eram aplicáveis apenas a filmes ultrafinos [26, 28], enquanto o método de fundição precisava de aditivo de sal para alcançar a autopolarização [21,22,23,24,25] e o mecanismo de polarização da eletrofiação exigiu uma compreensão mais aprofundada [29,30,31,32,33,34,35]. Quando se trata das questões do sensor, o polimento seletivo de compósitos PVDF dopados com cerâmica ferroelétrica é um método comum para diminuir o efeito do ruído de vibração ambiental [37, 38]. Estas cerâmicas dopadas, por exemplo, titanato de zirconato de chumbo (PZT), têm o mesmo sinal de coeficiente piroelétrico ( p ) enquanto o sinal oposto do piezoelétrico ( d 33 ) como PVDF (ou seu copolímero). Assim, se duas fases forem polarizadas em paralelo, a resposta piroelétrica será reforçada e a atividade piezoelétrica será parcialmente cancelada, o que pode reduzir o ruído elétrico induzido por vibração em sensores piroelétricos. No entanto, todos os procedimentos são bastante complicados; além disso, após a dopagem com cerâmica, as propriedades dielétricas do PVDF serão deterioradas, limitando severamente a eficiência desta técnica [39]. Portanto, ainda é um grande desafio obter com eficiência um filme piroelétrico de alto desempenho assim como o sensor.

Neste trabalho, desenvolvemos uma técnica fácil para a preparação de filmes piroelétricos de PVDF combinando o método convencional de fundição com a modificação hidrofílica do substrato. Os resultados revelam que os filmes de PVDF preparados atingem simultaneamente um alto conteúdo de fase β e uma resposta piroelétrica significativa. Um mecanismo de polarização com base no processo de relé de alinhamento de dipolo é introduzido para elucidar os resultados acima. Além disso, usando a amostra de PVDF preparada como o material sensível, um sensor infravermelho flexível estruturado em bicamada é proposto para atingir ruídos piezoelétricos ultrabaixos no dispositivo. Esta técnica mostra grande potencial para ser aplicada em sensores infravermelhos vestíveis ou sensores de temperatura em ambientes hostis onde existem grandes ruídos acústicos e / ou vibrações mecânicas.

Métodos

Preparação do Filme PVDF e do Sensor Piroelétrico Bilayer

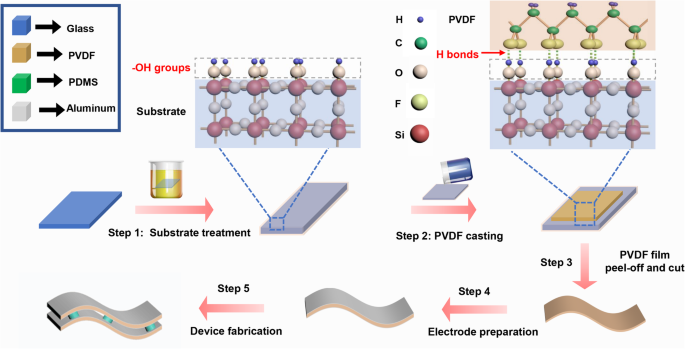

O processo de preparação do filme PVDF é mostrado na Fig. 1. Primeiramente, um pedaço de substrato de vidro foi imerso na solução de piranha (mistura:H 2 SO 4 (Concentração de 98%, Kelong Chemical, China) e H 2 O 2 (Concentração de 30%, Kelong Chemical, China) com proporção de volume de 7:3) para o tratamento hidrofílico. A solução foi colocada em uma incubadora a 60 ° C por um período de 2–8 h. Uma certa quantidade de pó de PVDF (média M w ~ 534.000, Sigma-Aldrich, EUA) foi misturado com N -metilpirrolidona (NMP) (pureza de 99%, Kelong Chemical, China) solvente com uma razão de massa de 10% em peso, que foi então aquecido a 50 ° C com agitação magnética por 4 h até uma solução completamente uniforme ser alcançada. Esta solução obtida foi fundida no substrato tratado acima mencionado e mantida a 80 ° C durante 10 h para remover o solvente NMP. Para reduzir o efeito de borda nos filmes, o filme PVDF preparado com uma área de 10 mm × 10 mm foi finalmente obtido cortando a amostra da área central do filme fundido de 50 mm × 50 mm. Para comparação, a amostra de PVDF também foi fabricada em um substrato não tratado e a espessura de todas as amostras é de 50 μm. Eletrodos de alumínio foram evaporados em ambos os lados das amostras para medição de desempenho piroelétrico e piezoelétrico.

Ilustração do filme PVDF e processo de preparação do dispositivo. Etapa 1, o substrato de vidro foi embebido em solução de piranha por 2–8 h. Etapa 2, solução de PVDF bem agitada foi lançada no substrato e seca a 80 ° C por 10 h. Etapa 3, o filme de PVDF foi retirado do substrato e a borda foi cortada para remover o efeito de borda. Etapa 4, o alumínio foi evaporado em ambos os lados do filme como eletrodos. Etapa 5, o dispositivo de bicamada foi fabricado usando pilares PDMS apoiados entre as duas camadas como separadores. Também foram indicados os esquemas dos grupos hidroxila ligados na superfície do substrato de vidro após o tratamento, a formação de ligações de hidrogênio após a fundição de PVDF e o arranjo ordenado da "camada ultrafina" na parte inferior do filme de PVDF

Orifícios com diâmetros de 1 mm ao longo de uma placa de acrílico de 1 mm de espessura (Xintao Plexiglass, China) foram feitos por um feixe de laser de alta potência (tipo 4060, Ketai, China) e usados como modelos de pilar. Elastômero de silicone (Sylgard 184, DOW CORING) foi escolhido como o material precursor do pilar. A base e os agentes de cura foram misturados com uma proporção de peso de 10:1, que foi então colocado nos orifícios. Pilares de polidimetilsiloxano (PDMS) podem ser obtidos após serem curados a 60 ° C por 10 h. O dispositivo de bicamada foi fabricado colando dois filmes de PVDF polarizados com cinco pilares por um adesivo (tipo 810, LEAFTOP, China).

Caracterização física e método de teste

O medidor de ângulo de contato (CA) (tipo JC2000D1, POWEREACH, China) foi usado para caracterizar a hidrofilicidade do substrato. Testes de espectroscopia no infravermelho com transformada de Fourier (FTIR) (tipo 6700, NICOLET, US) foram realizados para analisar a composição e a estrutura de fase das amostras. A cristalinidade foi medida por calorímetro de varrimento diferencial (DSC) (tipo DSC 7020, SEICO INST., US). A morfologia da superfície das amostras foi caracterizada por microscópio eletrônico de varredura (MEV) (tipo Inspect F50, FEI, US). As relações de deslocamento elétrico-campo elétrico (D-E) das amostras polidas foram registradas por analisador ferroelétrico (tipo HVI40904-523, Radiant, EUA). As constantes de perda dielétrica e dielétrica (ε ′ e ε ″) foram medidas por analisador de impedância (tipo 4294A, Agilent, EUA).

Para a medição piroelétrica, uma configuração caseira baseada no método eletricamente modulado foi aplicada (Arquivo adicional 1:Figura S1a). Especificamente, ondas quadradas em diferentes frequências foram produzidas por um gerador de ondas (tipo DG1022U, RIGOL Technologies Inc., China). Um laser pulsado de 980 nm foi impulsionado pela onda quadrada e usado como uma fonte térmica modulada. A corrente piroelétrica das amostras foi amplificada por um circuito caseiro de conversão de corrente-tensão e finalmente lida por um osciloscópio digital (tipo DSOX3012A, Agilent, EUA). Para a medição piezoelétrica, uma configuração semelhante foi construída substituindo o laser por um vibrador, que foi estimulado sinusoidalmente através de um amplificador de potência conectado ao gerador de ondas (Arquivo adicional 1:Figura S1a).

Resultados e discussão

O filme PVDF

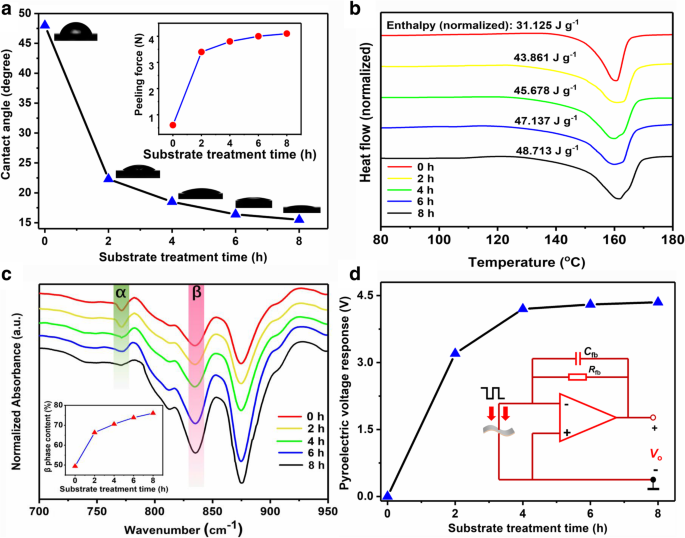

A Figura 2a mostra o CA dos substratos de vidro imersos na solução de piranha por diferentes tempos de tratamento. Isso demonstra claramente que a propriedade hidrofílica do substrato é melhorada após o tratamento. O CA continua diminuindo com o aumento do tempo de imersão e tende a saturar após 8 h. A possível razão pode ser que mais grupos de Si-OH pendentes hidrofílicos serão gerados na superfície do vidro quando um tempo de tratamento mais longo for aplicado. Outra prova dessa conclusão é o fato de que, à medida que o tempo de tratamento aumenta, fica mais difícil retirar o filme de PVDF do substrato (inserção da Fig. 2a).

a O CA dos substratos de vidro tratados na piranha por diferentes tempos, inset é a força de descascamento em função do tempo de tratamento. b Padrão DSC de amostras PVDF. c Espectros de FTIR de amostras de PVDF, a inserção é o conteúdo da fase β como uma função do tempo de tratamento calculado a partir dos resultados de FTIR. d Resposta piroelétrica de amostras de PVDF sem sofrer polarização térmica, a inserção é o esquema simplificado do circuito de leitura de sinal caseiro

As caracterizações de DSC são realizadas para investigar a influência do tratamento hidrofílico na cristalinidade de amostras de PVDF. Em resultados de DSC, a porcentagem de cristalinidade de PVDF pode ser determinada por [40].

$$ {X} _ {\ mathrm {C}} =\ left (\ frac {\ Delta {H} _ {\ mathrm {m}}} {\ Delta {H} _ {\ mathrm {m}} ^ 0 } \ right) \ times 100 \%, $$ (1)

onde X C é a porcentagem de cristalinidade de PVDF, Δ H m é a entalpia de fusão do PVDF, e \ (\ Delta {H} _ {\ mathrm {m}} ^ 0 \) é o valor da entalpia de fusão de um PVDF 100% cristalino. A Figura 2b fornece o Δ H medido m valores de amostras de PVDF fundidas em substratos com diferentes tempos de tratamento. Assim, pode ser facilmente calculado que X C na amostra tratada de 8 horas aumentou em mais de 50% em comparação com a não tratada.

O espectro FTIR é ainda usado para investigar a composição da fase nas amostras. Os picos no número de onda de 764 cm −1 e 840 cm −1 (Fig. 2c) são geralmente atribuídos às características das fases α e β e à área do pico ( A 764 ou A 840 ) é proporcional ao conteúdo da fase correspondente [41, 42]. Conforme demonstrado na Fig. 2c, A 764 diminui enquanto A 840 aumenta monotonicamente com o tempo de tratamento. Para obter uma visão quantitativa da influência do tempo de tratamento para o conteúdo de fase em PVDF, a seguinte fórmula (2) pode ser aplicada [42],

$$ {F} _ {\ mathrm {rel}} \ left (\ upbeta \ right) =\ frac {X _ {\ upbeta}} {X _ {\ upalpha} + {X} _ {\ upbeta}} =\ frac {A _ {\ upbeta}} {\ left ({K} _ {\ upbeta} / {K} _ {\ upalpha} \ right) {A} _ {\ upalpha} + {A} _ {\ upbeta}} $ $ (2)

onde X α e X β são a porcentagem absoluta das fases α e β, A α e A β são áreas de pico em 764 cm −1 e 840 cm −1 , e K α =6,1 × 10 4 cm 2 mol −1 e K β =7,7 × 10 4 cm 2 mol −1 são constantes de absortividade.

A inserção da Fig. 2c mostra que o conteúdo calculado da fase β aumenta monotonicamente de uma maneira parabólica com o tempo de tratamento. Atinge um valor máximo de 76,05% quando o tempo de tratamento é de 8 h, o que é cerca de 50% maior do que na amostra não tratada. Este resultado, combinado com o DSC, demonstra que o aumento de X C principalmente se converte em fase β. Medimos ainda as relações D-E e ε ′ de todas as amostras, cujos resultados também mostram tendências muito semelhantes às FTIR (Arquivo adicional 1:Figura S2 e S3).

Além disso, é uma surpresa encontrar resposta piroelétrica distinta de amostras de PVDF nos substratos tratados sem passar por procedimento de poling térmico adicional (Fig. 2d). O condicionamento do sinal, conforme indicado pela inserção, é realizado por meio de um circuito de modo de corrente. Semelhante aos resultados do FTIR, o sinal de saída aumenta com o tempo de tratamento e eventualmente satura em 4,3 V quando o tempo de tratamento é de 8 h. Em comparação, não há resposta piroelétrica detectável na amostra não tratada (tempo de tratamento =0 h). Este resultado indica que os grupos hidrofílicos no substrato podem não apenas promover o conteúdo da fase β, mas também polarizar o filme de PVDF. Para explorar a direção exata dos vetores dipolo na amostra, um filme PVDF comercialmente polido (Jinzhoukexin, China) com direção de polimento conhecida é empregado como uma amostra de referência. Ao irradiar duas fontes de luz moduladas sincronicamente em ambas as amostras, os sinais de saída são registrados com suas fases são comparados:se dois sinais estão em fase, os dipolos em ambas as amostras serão paralelos entre si; se suas fases forem reversas, os dipolos serão antiparalelos. Os resultados indicam que a direção dos dipolos nas amostras tratadas aponta do substrato para o filme (Arquivo adicional 1:Figura S1b e S1c).

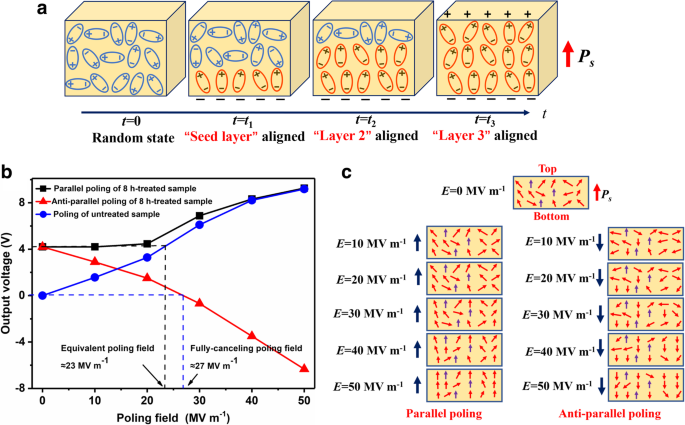

Com base nos resultados acima, o mecanismo de poling de filmes de PVDF pelos grupos hidrofílicos pode ser concluído como segue (esquematicamente apresentado na Fig. 1):As ligações de silício penduradas na superfície do substrato de vidro serão ligadas aos grupos hidroxila após hidrofilia tratamento. Conforme a solução de PVDF é fundida, ligações de hidrogênio podem ser formadas entre átomos de flúor nas unidades VDF e átomos de hidrogênio em grupos hidroxila devido às suas grandes diferenças de negatividade elétrica. Como resultado, os vetores dipolo na primeira sub-nanocamada de filme de PVDF na parte inferior estão alinhados para cima. Esta primeira sub-nanocamada irá então atuar como uma camada de semente, e depois, a sub-nanocamada superior adjacente será ainda orientada por força elétrica, que se origina dos vetores dipolo já alinhados na camada de semente. Este processo se repetirá em todas as sub-nanocamadas acima conforme o tempo se torna longo o suficiente. Em outras palavras, o alinhamento dos vetores dipolo no filme PVDF é retransmitido de baixo para cima (Fig. 3a). Este processo de relé de alinhamento dipolo só pode ocorrer quando as cadeias moleculares em PVDF são altamente flexíveis e ativas antes que o filme esteja totalmente curado. Consequentemente, como o “processo de retransmissão” termina depois que o filme está totalmente curado, o conteúdo da fase β no filme é promovido e, simultaneamente, todo o filme é polarizado.

a Processo de retransmissão de alinhamento de dipolos em PVDF acionado pelos grupos hidrofílicos entre os substratos. b Influências do campo e da direção do poling térmico nas respostas piroelétricas de amostras tratadas por 8 horas. c Diagrama esquemático de polarização paralela e anti-paralela

Para investigar ainda mais o grau de polarização nas amostras, o processo de poling térmico convencional é realizado. Ao contrário do poling térmico da amostra não polarizada, os vetores dipolo nas amostras tratadas já estão alinhados, de modo que a direção do campo elétrico do poling ( E p ) deve ter influência na polarização do filme. Portanto, tanto o polimento paralelo quanto o antiparalelo são executados. Conforme mostrado na Fig. 3b, para PVDF tratado polido na direção paralela, os sinais de saída ( V o ) permanecem estáveis primeiro e depois aumentam com o aumento de E p aproximadamente no nó de 20 MV m −1 . Em comparação, V o aumenta monotonamente com o E p para a amostra não tratada em toda a faixa de poling; além disso, V o da amostra não tratada é sempre menor que E p é inferior a 40 MV m −1 . Como E p aumenta ainda mais, V o de ambas as amostras tornam-se equivalentes, o máximo dos quais é 8,8 V como E p =50 MV m −1 . Estes resultados indicam que o valor de polarização em amostras tratadas como tempo de tratamento =8 h é comparável ao valor de polarização quando foi submetido a polimento térmico convencional em E p ≈ 23 MV m −1 (campo de poling equivalente). Por outro lado, quando a amostra tratada é polida ao contrário, V o diminui monotonamente com E p , e, como mostrado na figura, V o ≈ 0 V como E p ≈ 27 MV m −1 (cancelando totalmente o campo de poling). Este fenômeno indica que a polarização induzida hidrofilicamente pode ser totalmente cancelada por polarização reversa. No entanto, isso não significa necessariamente que a polarização induzida seja totalmente despolarizada; pelo contrário, uma fração da polarização induzida ainda permanece como E p =50 MV m −1 (Fig. 3c), uma vez que o máximo negativo V o (=- 6,2 V) é obviamente menor que o máximo V o (=8,8 V) de contrapartes de pólo térmico paralelas. Esses vetores dipolar não despolarizáveis podem precisar de um E muito maior p (> 50 MV m −1 ) para reorientação, que pode ser devido à sua energia potencial muito menor e maior estabilidade em comparação com outros vetores [43]; isso também explica a diferença entre o campo poling equivalente e o totalmente cancelado.

O sensor piroelétrico Bilayer

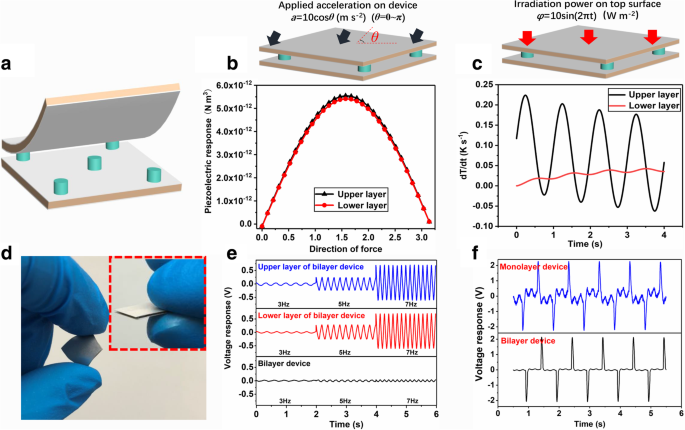

Uma vez que todos os materiais piroelétricos possuem inerentemente natureza piezoelétrica, portanto, um sinal indesejado será inevitavelmente produzido quando um sensor piroelétrico for mecanicamente excitado por choque ou vibração. Se dois elementos PVDF forem empregados com um como o material sensível e o outro como uma referência para compensar o sinal piezoelétrico, um sensor piroelétrico com ruído piezoelétrico minimizado pode ser obtido. Para este fim, propomos um sensor piroelétrico com uma nova estrutura de bicamada (Fig. 4a), onde dois filmes PVDF idênticos são montados juntos no meio com cinco separadores de pilar minúsculos. Nesse dispositivo, o filme superior é o material sensível e o inferior é o compensador piezoelétrico. Dois papéis importantes são desempenhados pelos cinco pilares:(1) bom isolamento térmico, ou seja, evitar a dissipação de calor da camada superior para a inferior; e (2) transferência de vibração mecânica entre duas camadas sem distorção. Obviamente, uma vez que os dois requisitos sejam atendidos, um sinal piroelétrico de alta qualidade com ruído piezoelétrico ultrabaixo pode ser esperado subtraindo o sinal do elemento inferior do superior.

Resultados da simulação e medição do sensor piroelétrico estruturado em bicamada. a Esquemático explorado da estrutura do dispositivo. b Modelo e resultados de simulação de resposta piezoelétrica. c Modelo e resultados da simulação térmica. d Foto ótica do dispositivo fabricado. e Resposta piezoelétrica em diferentes frequências. f Respostas dos dispositivos de bicamada e monocamada convencionais quando estimulados simultaneamente por vibração mecânica (5 Hz) e irradiação térmica (1 Hz)

Usando os modelos piezoelétricos e térmicos do software COMSOL Multiphysics, simulações mecânicas e térmicas do dispositivo são conduzidas para validar o projeto deste protótipo de bicamada. Conforme mostrado na Fig. 4b, as respostas piezoelétricas de ambas as camadas mostram tendências de variação semelhantes com a direção de aceleração exercida. As respostas máximas e suas diferenças ocorrem na direção normal da força, onde a resposta do elemento inferior é cerca de 93,7% daquela do superior, o que significa que o ruído piezoelétrico do sensor de bicamada pode ser pelo menos suprimido em 93,7% em comparação com sua contraparte em monocamada. A simulação térmica é realizada irradiando perpendicularmente uma onda de calor periódica no topo do sensor (Fig. 4c). Em comparação com a camada superior, a taxa de mudança de temperatura (dT / dt) da camada inferior quase se mantém estável, indicando que a perda de calor da camada superior para a inferior é insignificante. Consequentemente, os dois requisitos mencionados acima são de fato satisfeitos (Nota:as Fig. 4b e c são resultados de simulação com parâmetros otimizados na Tabela 1, mais detalhes de simulações, ou seja, dependências das propriedades piezoelétricas e térmicas do sensor em parâmetros geométricos (diâmetro e altura ) e a posição dos pilares, pode ser encontrada na parte 2 do arquivo adicional 1).

Uma amostra de sensor de bicamada é fabricada em conformidade (Fig. 4d) com base nas amostras tratadas de 8 horas. Conforme apresentado na Fig. 4e, respostas piezoelétricas óbvias dos elementos superiores e inferiores são observadas, os quais apresentam resultados muito semelhantes em diferentes frequências de excitação. Além disso, a tendência de variação das amplitudes de resposta com a mudança de frequência acaba sendo as características típicas de sensores piezoelétricos ou piroelétricos em baixa frequência [44]. Em comparação, a saída piezoelétrica da amostra mostra apenas sinais muito pequenos em todas as frequências. Além disso, as respostas da amostra são comparadas com a monocamada um, estimulando simultaneamente as amostras com uma fonte de vibração de 5 Hz e uma fonte térmica de 1 Hz. Os resultados (Fig. 4f) demonstram claramente que a resposta piezoelétrica grave (cerca de 0,5 V) existe no sinal da amostra de monocamada com um sinal piroelétrico de 4,4 V, ou seja, a relação sinal-ruído (SNR) =18 dB, enquanto a bicamada tem apenas ruído piezoelétrico desprezível (cerca de 0,05 V) com um sinal piroelétrico um pouco menos de 4,1 V, ou seja, SNR =38 dB. Esses resultados indicam que o sensor infravermelho de bicamada pode ser aplicado em ambientes hostis onde existe ruído acústico e / ou outro ruído mecânico.

Conclusões

Em conclusão, uma técnica fácil para a preparação de filme de PVDF piroelétrico é desenvolvida através da moldagem do precursor em substrato de vidro hidrofílico. O conteúdo da fase β na amostra preparada aumenta monotonamente com a propriedade hidrofílica do substrato. Os dipolos de VDF no filme de PVDF são preferencialmente alinhados na direção normal e, consequentemente, um sinal piroelétrico óbvio do filme sensível pode ser obtido sem passar por um poling térmico convencional. Além disso, um novo sensor piroelétrico de bicamada é proposto com base nas amostras de PVDF preparadas. Em comparação com a contraparte de monocamada convencional, o ruído piezoelétrico no sensor de bicamada é suprimido em cerca de 90%, enquanto o sinal piroelétrico quase não mostra degradação.

Abreviações

- CA:

-

Ângulo de contato

- D-E:

-

Deslocamento elétrico - campo elétrico

- DSC:

-

Calorímetro diferencial de varredura

- FTIR:

-

Transformada de Fourier Infra-vermelho

- LB:

-

Langmuir-Blodgett

- NMP:

-

N-metilpirrolidona

- PDMS:

-

Polidimetilsiloxano

- PVDF:

-

Fluoreto de polivinilideno

- PZT:

-

Titanato de zirconato de chumbo

- SEM:

-

Microscópio eletrônico de varredura

- SNR:

-

A relação sinal-ruído

Nanomateriais

- ST:sensor de movimento com aprendizado de máquina para rastreamento de atividade de alta precisão e com economia de bateria

- MoS2 com Espessura Controlada para Evolução Eletrocatalítica de Hidrogênio

- Nanofibras de polímero por eletrofiação decoradas com nanopartículas de metal nobre para detecção química

- PEDOT Altamente Condutivo:Camada de Transporte de Furo Transparente PSS com Tratamento Solvente para Células Solares Híbridas Orgânicas / Silicone de Alto Desempenho

- Filme WS2 de área grande com grandes domínios únicos cultivados por deposição de vapor químico

- Toxicidade de nanopartículas de CoFe2O4 revestidas com PEG com efeito de tratamento da curcumina

- Composto nanofibroso TPU eletricamente condutivo com alta elasticidade para sensor de deformação flexível

- Sensor de deformação ultrassensível baseado em filme piezoelétrico de poli (fluoreto de vinilideno) flexível

- Filme Sensor para Aeroespacial

- Sensor tátil macio com características comparáveis à pele para robôs