Resinas epóxi reprocessáveis, reparáveis e recicláveis para compósitos

Para a maioria das estruturas compostas aeroespaciais, a resina epóxi termoendurecível tem sido a resina de matriz preferida devido às suas altas propriedades mecânicas, baixo encolhimento de cura e resistência à temperatura e umidade, o que evita a degradação ambiental durante o serviço. Essas vantagens resultam da estrutura molecular reticulada do epóxi formada durante a cura. No entanto, essa química covalente termoendurecível também significa que os compósitos epóxi curados tradicionais não podem ser prontamente remodelados, remodelados ou dissolvidos, o que torna a reciclagem e o reparo mais desafiadores.

Na última década, dinâmico foram desenvolvidas químicas nas quais as ligações covalentes são trocadas e reorganizadas com um estímulo como o calor. Referidos como "resinas reversíveis", esses polímeros têm termofixo propriedades abaixo da temperatura de transição vítrea (T g ), mas se comportar como um termoplástico a temperaturas elevadas, como 80 ° C acima de T g . CIDETEC (Donostia-San Sebastian, Espanha) é uma organização de pesquisa aplicada que trabalha com essas resinas desde 2013. Ela patenteou resinas epóxi reprocessáveis termo-mecanicamente e compósitos com base na troca de dissulfetos aromáticos, que permite o reprocessamento, reparo e reciclagem (Tecnologia 3R) de compósitos curados. A CIDETEC agora lidera 11 parceiros no projeto Horizon2020 AIRPOXY para amadurecer essa tecnologia do nível de preparação de tecnologia (TRL) 3 ao TRL 5.

Iniciado em setembro de 2018, este projeto de 42 meses avançará os processos de termoformação de compósitos 3R para produção de alto volume, reparo e montagem de compósitos 3R econômicos por meio de soldagem termofixa e colagem adesiva aprimorada. Essas tecnologias serão apresentadas em dois demonstradores aeroespaciais:uma seção de cobertura em leque composta com revestimento moldado por transferência de resina (RTM) e reforço transversal colado com adesivo a um reforço longitudinal termoformado; e uma seção de uma borda de ataque de asa com nervuras termoformadas soldadas a uma pele feita usando o mesmo RTM qualificado (SQRTM). O CIDETEC também está explorando a reciclagem de peças e materiais compostos 3R e avaliando as vantagens dessa tecnologia em relação aos compostos tradicionais usando metodologias de avaliação do ciclo de vida (LCA) e custo do ciclo de vida (LCC).

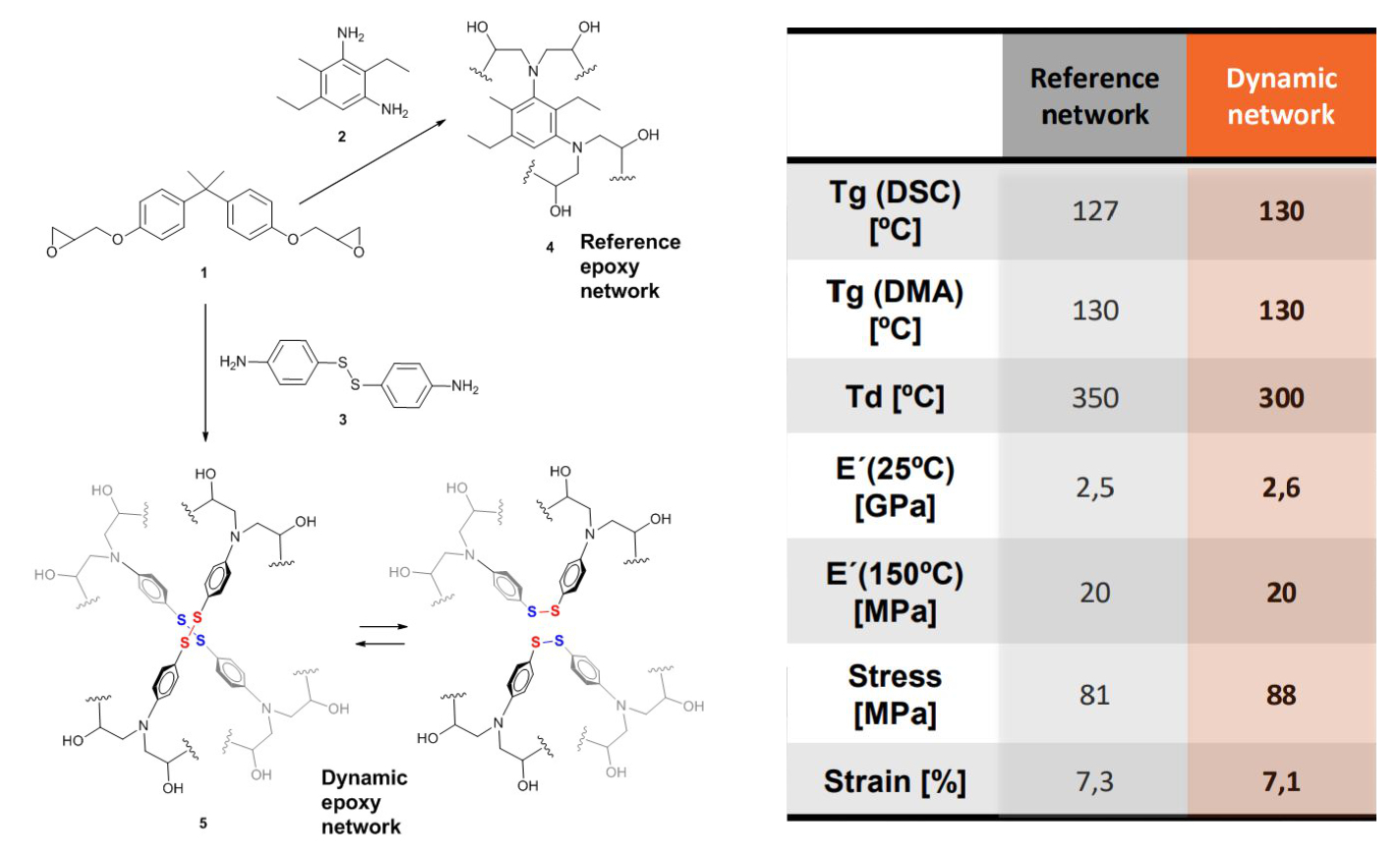

Vitrímero epóxi 3R

“A química dinâmica pode ser classificada em dois tipos:dissociativa e associativa”, explica Alaitz Rekondo, chefe de Polímeros e Compósitos do CIDETEC. Ela observa que, com a química dissociativa, as ligações cruzadas são quebradas. “Os materiais, portanto, perderão integridade com a termoformação e reciclagem devido às ligações quebradas.” CW escreveu sobre esse tipo de química por meio da resina reticulada termorreversível da Evonik (Essen, Alemanha) com base nas reações de Diels-Alder e do endurecedor epóxi de Connora, Recyclamine, que permite a clivagem das reticulações. Isso é obtido pela imersão dos compósitos Recyclamine em um solvente de baixo pH em temperatura elevada, convertendo a resina em um epóxi termoplástico enquanto libera o reforço de fibra contínua para que tanto a resina quanto a fibra possam ser reutilizadas. Observação:a Recyclamine foi adquirida em 2019 pela Aditya Birla Chemicals (Mumbai, Índia) e agora é usada em resinas epóxi recicláveis da Epotec.

No entanto, as resinas 3R da CIDETEC são diferentes. “Nossa química é associativa , para que as ligações cruzadas nunca sejam quebradas ”, observa Rekondo. “Nossas resinas são vitrímeros.” CW apresentou os vitrímeros no artigo de Jeff Sloan de 2020 sobre Mallinda (Denver, Colorado, EUA). “Assim, as resinas se comportam como um termoplástico durante todo o processamento”, explica ela, “devido à troca dinâmica durante o aquecimento - para nós isso acontece nas ligações dissulfeto aromáticas - mas as resinas permanecem sempre termofixos. Ao contrário de muitos vitrímeros, as resinas 3R não requerem catalisadores. Mas podemos usar catalisadores, se necessário, para atender a diferentes requisitos para ciclos de cura rápida / cura instantânea ou cura à temperatura ambiente. ”

CIDETEC iniciou sua pesquisa de vitrímeros com materiais elastoméricos macios em busca de propriedades de autocura. “Estávamos usando um endurecedor dinâmico disponível comercialmente e então percebemos que também é um endurecedor para epóxis”, diz Rekondo. As formulações iniciais de resina epóxi 3R de grau industrial mostraram propriedades comparáveis aos epóxis aeroespaciais atuais (Fig. 1). “Vendo o grande potencial para resinas reprocessáveis e recicláveis para a indústria aeroespacial, esta é agora uma de nossas principais áreas de pesquisa.”

Nerea Markaide, coordenadora do projeto AIRPOXY no CIDETEC, explica que o potencial é realmente grande:a termoformação 3R permite a produção de compósitos em alto volume que é significativamente mais rápida e barata em comparação com uma autoclave, o reparo 3R é 50% mais barato do que os métodos de remendo de compósito ligado atuais, 3R a soldagem reduz o custo de montagem em 55% em comparação com a colagem com adesivo atual e a colagem com adesivo 3R é mais robusta do que os métodos atuais. Em última análise, o CIDETEC prevê uma família de resinas e adesivos 3R para melhorar o custo e a sustentabilidade da produção de aeroestruturas compostas.

Pré-impregnação, RTM e termoformação

O CIDETEC, responsável pela formulação da resina 3R de grau aeroespacial, identificou a melhor formulação de resina para ensaios de demonstração. Este sistema para infusão de resina ou RTM tem um T g de 170 ° C seco / 150 ° C úmido, uma viscosidade de 200 centipoise a 70 ° C e baixa absorção de umidade (2-3%). Pode ser formulado como um sistema de um ou dois componentes com cura típica de uma hora a 130 ° C e pós-cura de 30 minutos a 180 ° C.

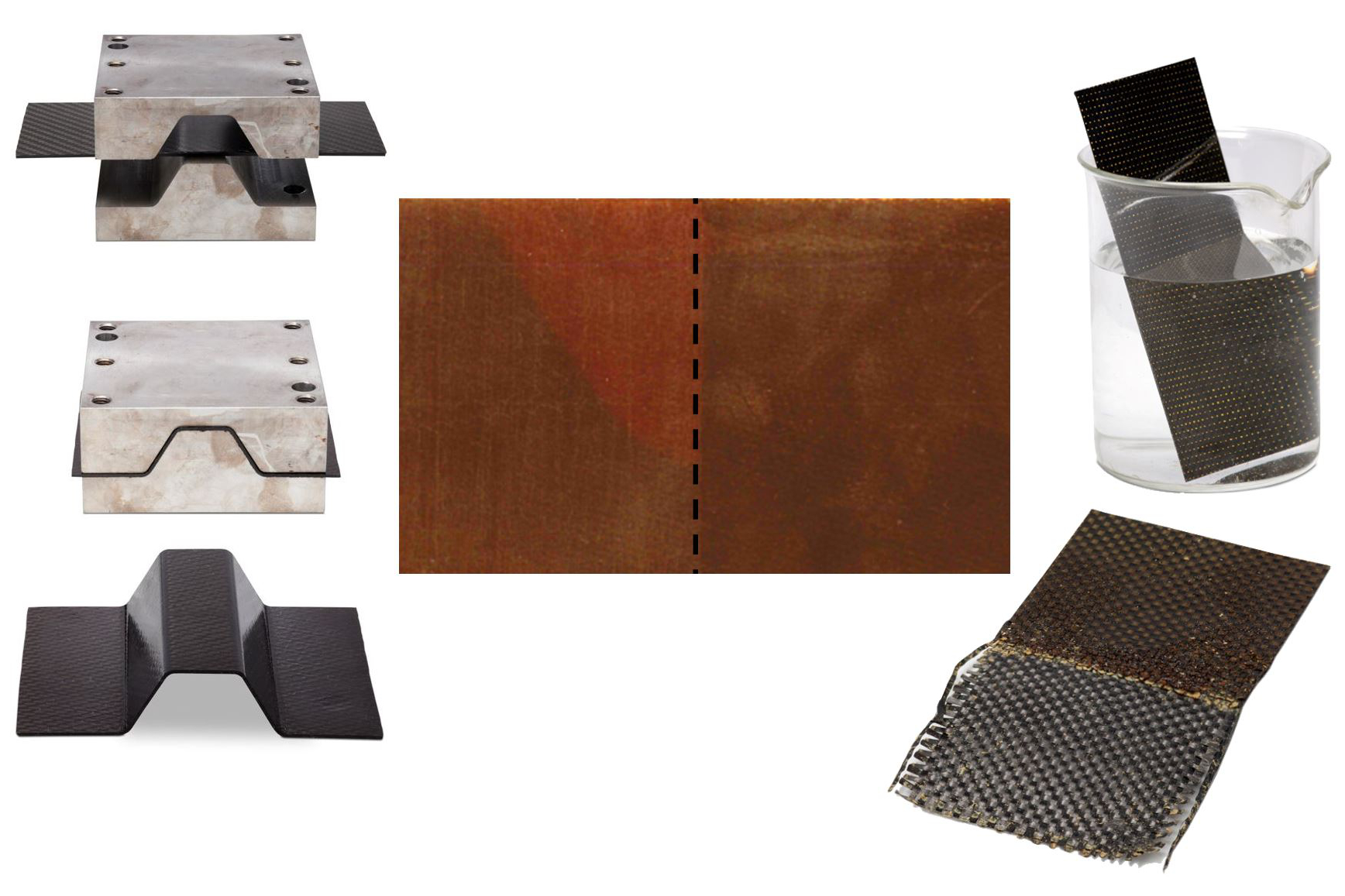

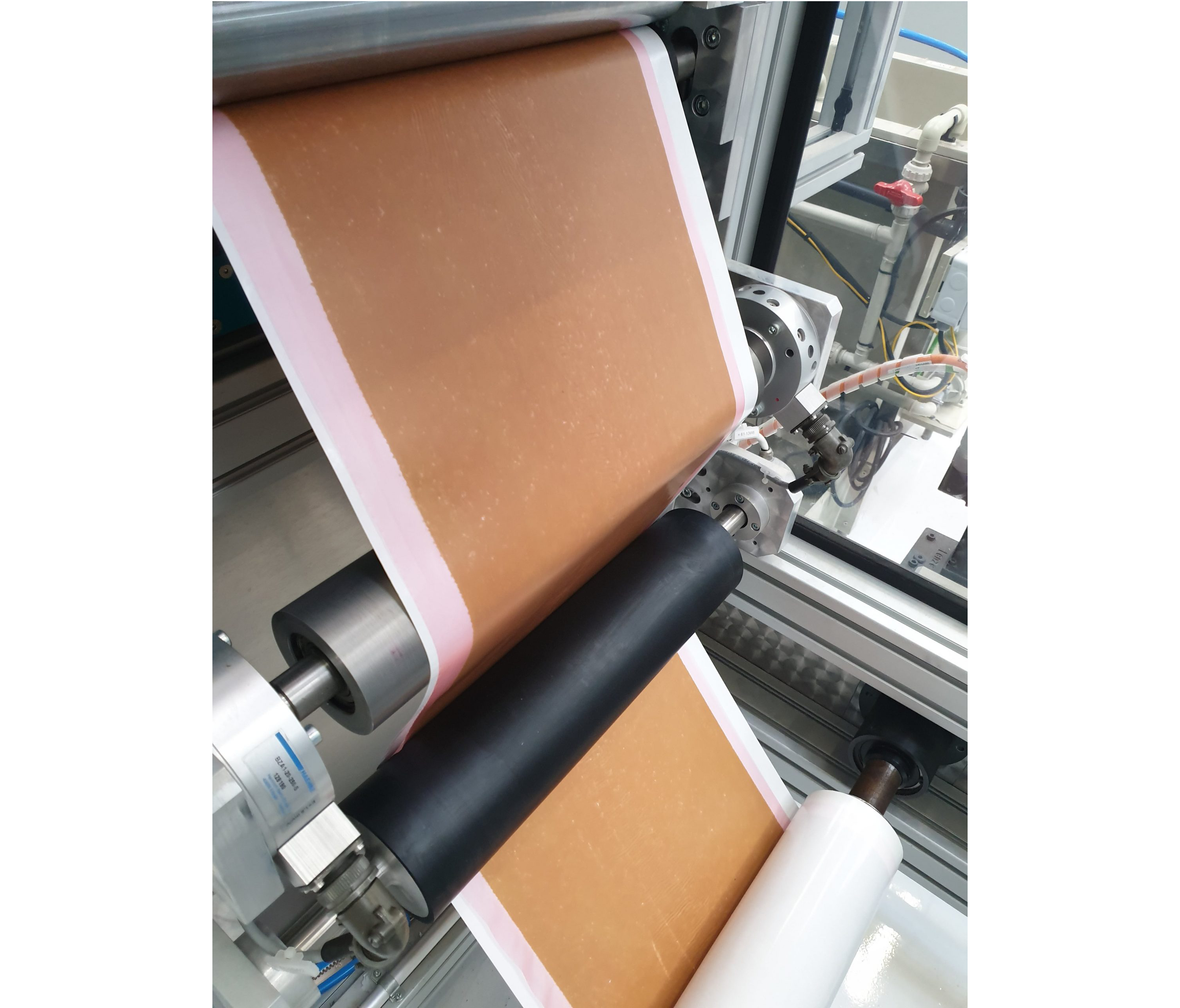

CIDETEC usou esta formulação de resina 3R para impregnar o tecido de cetim (5HS) de cinco arnês Chomarat (Le Cheylard, França) feito com fibra de carbono de módulo intermediário em um processo pré-impregnado contínuo. Este pré-impregnado foi então usado pelo Leibniz-Institut für Verbundwerkstoffe (IVW, Kaiserslautern, Alemanha) para fabricar laminados 3R planos multicamadas e em forma de 3D por moldagem por compressão contínua (CCM).

Os laminados 3R também foram feitos usando RTM para infundir 5HS e tecidos unidirecionais (UD) usando parâmetros de processo otimizados para a resina 3R pela Eurecat (Barcelona, Espanha). A Ingeniería y Desarrollos en Composites (IDEC, Araba, Espanha) demonstrará a produção de RTM em um ambiente industrial usando a mesma resina enquanto inicia os testes para produzir a pele RTM e o reforço transversal para o demonstrador de subcomponente da capota do ventilador de 0,5 m x 0,5 m.

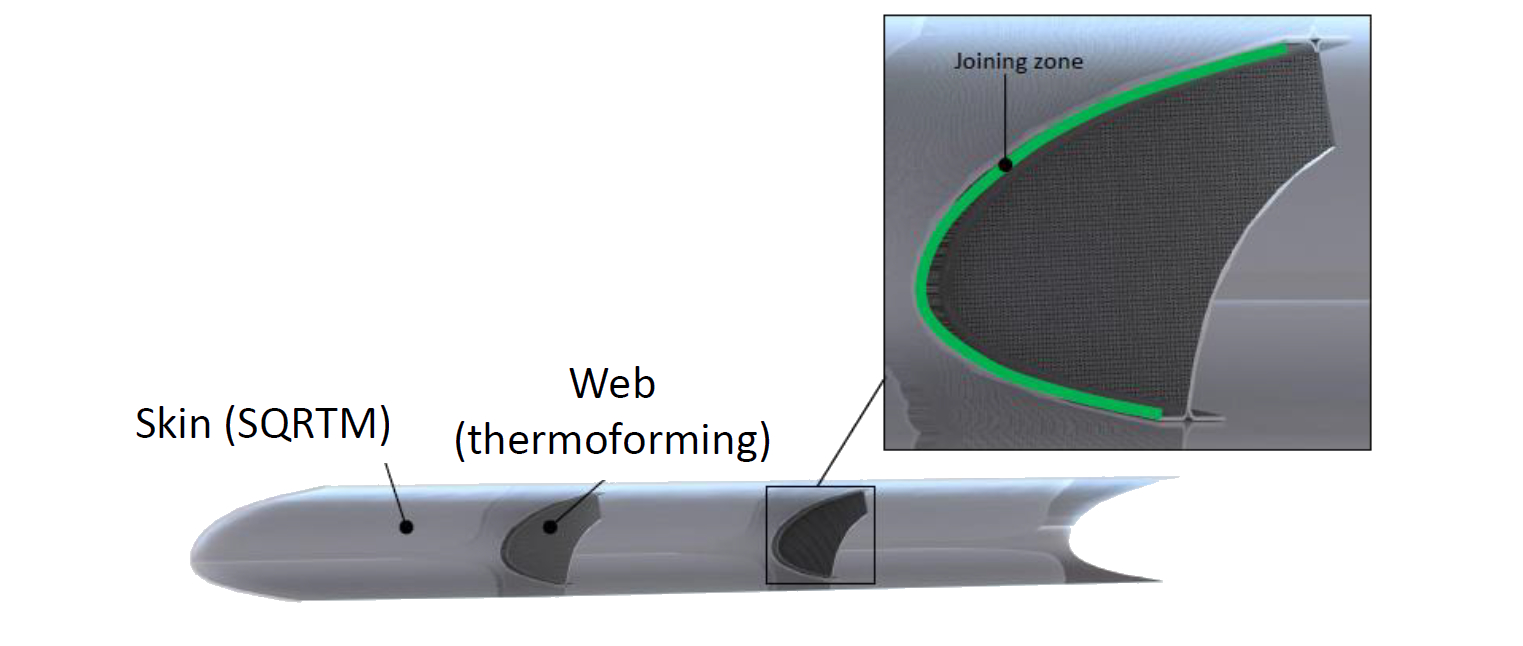

Enquanto isso, Coexpair (Namen, Bélgica) e Sonaca (Charleroi, Bélgica) combinarão Hexcel (Stamford, Connecticut, EUA) HexPly 8552 endurecido epóxi prepreg com filme de resina 3R - que permitirá a soldagem (veja abaixo) - para produzir o nariz curvo estrutura para o demonstrador de subcomponente de vanguarda de 1 metro de comprimento usando o mesmo processo RTM qualificado (SQRTM) (consulte “SQRTM permite peças em forma de rede”).

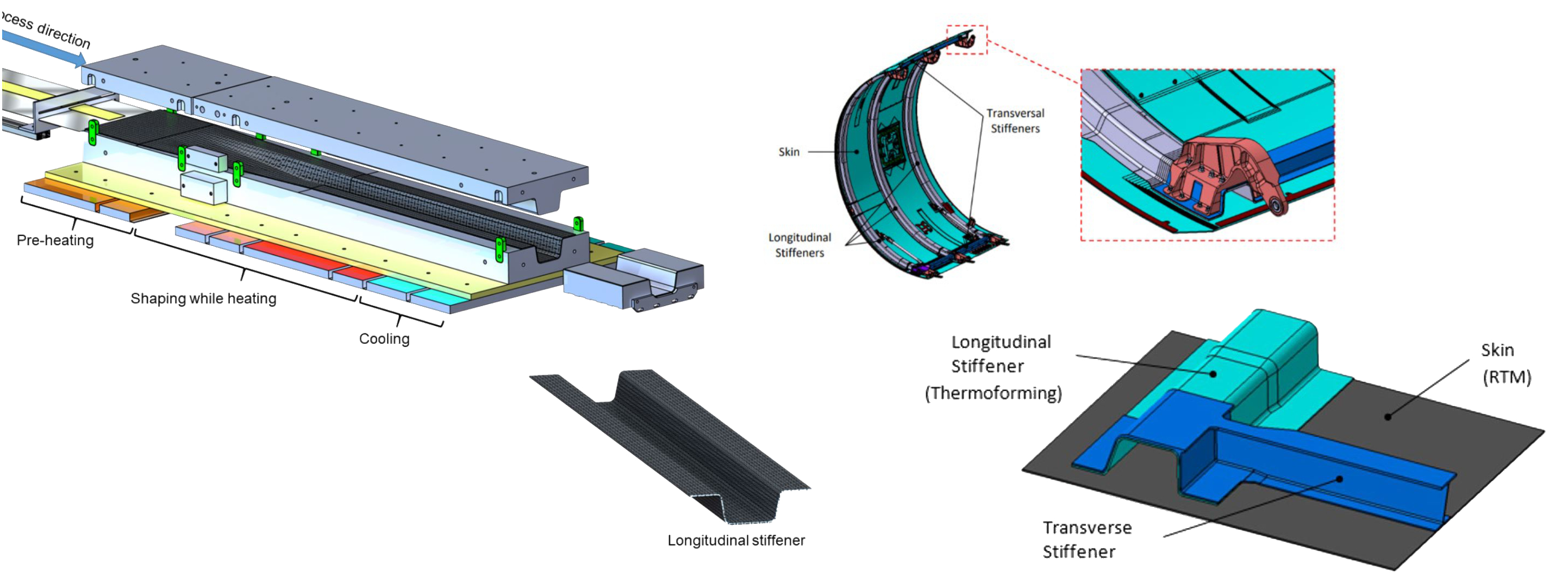

Fig. 2. Demonstrador do subcomponente do capô do ventilador

O IDEC supervisionará a colagem de reforços laminados 3R e pele usando filme adesivo 3R. O IDEC fará a pele e o reforço transversal usando RTM, enquanto EireComposites fará o reforço longitudinal usando CCM. Crédito da foto:IVW (esquerda e direita inferior) e IDEC (direita superior)

Ambos os laminados planos 3R prepreg e RTM também foram usados para demonstrar a termoformação. As simulações utilizadas foram baseadas em modelos de elementos finitos (FEMs) micro e macroscópicos desenvolvidos pela Altair Engineering (Antony, França), moldagem por compressão descontínua otimizada por IVW (DCM ou estamparia) e processos CCM para materiais 3R. EireComposites (County Galway, Irlanda) está usando DCM para produzir as nervuras e reforços longitudinais para os demonstradores enquanto IVW está produzindo reforços longitudinais usando CCM. Ambos os processos utilizam cerca de 20 bar de pressão durante o aquecimento a cerca de 210 ° C, seguido pelo resfriamento da peça no molde fechado (Fig. 2). Testes conduzidos pela Eurecat mostraram que as peças compostas termoformadas 3R atendem aos requisitos típicos de aerocompósitos, incluindo <2% de conteúdo vazio. Ele também descobriu que a resistência ao cisalhamento interlaminar (ILSS) para os laminados termoformados com 5HS foi de aproximadamente 80% (43 MPa) daquela para as peças RTM (54 MPa).

União, soldagem, SHM e reparo

A CIDETEC reformulou a resina 3R para otimizá-la para ligação adesiva e produziu os primeiros filmes adesivos 3R em fevereiro de 2020. “O uso de resina dinâmica tanto nos substratos quanto no adesivo”, explica Rekondo, “consegue a ligação química na junta graças a o rearranjo da ligação dissulfeto, o que melhora a integridade da junta. ” O IDEC supervisionará a colagem dos reforçadores e da pele usando filme adesivo 3R para produzir o demonstrador do subcomponente da capota do ventilador (Fig. 2).

A química dinâmica das resinas 3R também permite a criação de ligações covalentes entre dois laminados compostos 3R quando unidos usando calor e pressão - descritos pelo CIDETEC como soldagem termofixa. Isso será usado por EireComposites para unir nervuras laminadas 3R estampadas ao nariz SQRTM para o demonstrador de bordo de ataque da asa (Fig. 3). Parâmetros de soldagem otimizados foram desenvolvidos pela IVW para os laminados 3R. Notavelmente, o nariz SQRTM produzido com o prepreg comercial integra um filme de resina 3R adicional na superfície para permitir a soldagem das duas redes. “O processo para realizar a soldagem em nível de demonstrador está sendo estudado agora”, observa Rekondo.

No pacote de trabalho 4 - monitoramento de integridade estrutural (SHM) e reparo, o IVW investigou a reparabilidade de defeitos, como delaminações e cordões de solda destacados em compósitos 3R. A equipe reparou as delaminações aquecendo a área do defeito até a temperatura de reparo de 220 ° C e aplicando uma pressão de consolidação constante de 20 bar, mantendo a temperatura constante.

O Laboratório de Compósitos e Materiais Inteligentes (CSML) da Universidade de Ioannina (Ioannina, Grécia) avaliou esta técnica de reparo como bem-sucedida usando testes mecânicos, bem como várias técnicas de avaliação não destrutiva (NDE), incluindo ultra-som phased array, termografia infravermelha, emissão acústica, espectroscopia de impedância e método de mudança de resistência elétrica (ERCM). Essa metodologia de NDE multi-plataforma inovadora forneceu detecção de danos em profundidade e informações importantes sobre a evolução do processo de danos.

Em termos de eficiência de reparo, a partir dos testes ILSS, os compósitos 3R exibiram uma recuperação de 72% de suas propriedades mecânicas iniciais após o reparo e uma recuperação de ≈90% em testes de impacto de baixa velocidade com 9 e 15 joules de energia de impacto.

Reciclagem e AIRPOXY 2

Embora a reciclagem não esteja sendo tratada no projeto AIRPOXY, o CIDETEC demonstrou que as sobras podem ser moídas e remodeladas, por exemplo, usando moldagem por compressão a 210 ° C. No entanto, semelhante ao processo usado por Connora, os laminados 3R também podem ser imersos em uma solução contendo um agente redutor suave que, como explica Rekondo, "interrompe a rede dinâmica e, portanto, dissolve a resina, permitindo que ela seja precipitada e recuperada como um pó." Ela observa que esse processo de dissolução pode ser acelerado pelo aquecimento a temperaturas de até 100 ° C. “O pó poderia ser reaproveitado para uma segunda aplicação de compósitos, mas ainda está em fase de pesquisa”, diz Rekondo.

“Para a reciclagem de resíduos, acreditamos que serão possíveis de dois a três ciclos”, continua ela. “Mas para aplicações reais de fim de vida, sempre haverá desgaste da peça e outras degradações do material após estar em serviço por muitos anos. Nestes casos, pensamos que não mais do que uma reciclagem será possível. A segunda aplicação do material será OK, mas provavelmente não uma terceira. Isso é parte do que estamos testando agora, primeiro para resinas 3R de nível industrial, à medida que concluímos a caracterização completa dos materiais 3R. ”

Os dois demonstradores também serão concluídos este ano, diz Markaide. “Em seguida, prosseguiremos com os testes mecânicos deles, incluindo avaliações de danos e reparos. Nossa meta é atingir o TRL 5 quando terminarmos em 2022. ” E depois? “Pretendemos ter outro projeto, AIRPOXY Parte II”, diz ela, “para continuar a otimização do processamento e continuar com a caracterização mecânica, bem como a validação e certificação de materiais e processos. Precisaremos de um segundo projeto para levar a tecnologia ao mercado. ”

A capacidade de termoformação e soldagem de peças aeroespaciais de epóxi parece uma tecnologia praticamente feita para a mobilidade aérea urbana. “Temos que pensar agora em como fornecer o que esses setores precisarão”, acrescenta Markaide, observando que um roteiro para a comercialização será, de fato, um dos resultados da AIRPOXY Parte I. “A reciclagem também é uma solução necessária que ainda não é exigida para compósitos, mas será no futuro. Queremos estar prontos. ”

Resina

- Preços altos para resinas de grande volume

- Resinas à base de PHA para filmes fundidos por sopro, moldagem por injeção e termoformação

- Marcenaria e resina epóxi

- Compostos de grafeno e polímero para aplicações de supercapacitor:uma revisão

- Personalização de sensores ultrassônicos para otimização e controle de processos compostos

- Sicomin fornece resinas epóxi para o conceito de carro voador ENATA Aerospace

- Hexion apresenta solução epóxi de dois componentes para produção de compósitos aeroespaciais

- AMRC e Parceiro Prodrive para avançar na fabricação de componentes de compósitos recicláveis

- Aditivo PES aumenta a resistência à fratura e microfissuras em compósitos epóxi

- Consórcio de compósitos termoplásticos visa produção de alto volume para automotivo e aeroespacial