Paredes e preenchimento não se tocam:como resolvê-lo rapidamente!

Como todo entusiasta da impressão 3D que se preze sabe, o preenchimento é um aspecto muito importante e essencial da qualidade, resistência e tempo de impressão de um objeto. Às vezes, perdemos muitas horas, eletricidade e filamentos de impressão de um objeto apenas para descobrir que o preenchimento não está realmente tocando a concha (ou paredes) do modelo, tornando a estrutura de preenchimento meio inútil.

Neste artigo, orientarei você pelos motivos que podem causar esse problema e como resolvê-lo. Em poucas palavras, quais são as causas que levam o preenchimento a não tocar a casca ou a parede de um objeto impresso em 3D?

Paredes e preenchimento que não se tocam podem ser causados por subextrusão, que pode ser causada devido a baixas temperaturas do bocal, altas velocidades de movimento ou calibração inadequada da impressora, e também pode ser corrigido ajustando o preenchimento configuração de sobreposição. É recomendável aumentar essa configuração em incrementos de 1% e testar os resultados.

| Solução | Descrição | Indicação |

| Sobreposição de preenchimento | A porcentagem em que o preenchimento se sobrepõe ao perímetro mais próximo | Aumentá-lo em 2% até 14% |

| Temperatura do bico | Baixas temperaturas do bico podem levar à subextrusão. | Ajuste para a temperatura máxima indicada pelo fabricante |

| Velocidade de movimento | Se for muito rápido, a extrusora pode não conseguir extrudar o filamento necessário, levando à subextrusão | Reduza a velocidade de movimento para 25 mm/s |

| Problemas no alimentador | A fricção no tubo Bowden pode levar à subextrusão | Limpe todo o sistema de alimentação e ajuste a tensão do alimentador |

| Problemas de calibração | Calibração inadequada pode levar a impressora a consumir menos filamento do que o indicado. | Calibrar as etapas da extrusora ou aumentar a taxa de fluxo |

Razões pelas quais as paredes não estão tocando o preenchimento

Há uma série de motivos que fazem com que as paredes de uma impressão não toquem no preenchimento, e para sanar o problema você terá que passar por um processo de eliminação.

Aqui está um roteiro básico para diagnosticar o problema. Depois de confirmar que definitivamente não é um erro de design de impressão, você precisará seguir o seguinte sistematicamente.

Configurações do fatiador (diferentes para cada perfil de impressora)

As coisas mais óbvias a serem verificadas são as configurações do slicer, pois essa seria a maneira mais fácil e rápida de resolver o problema.

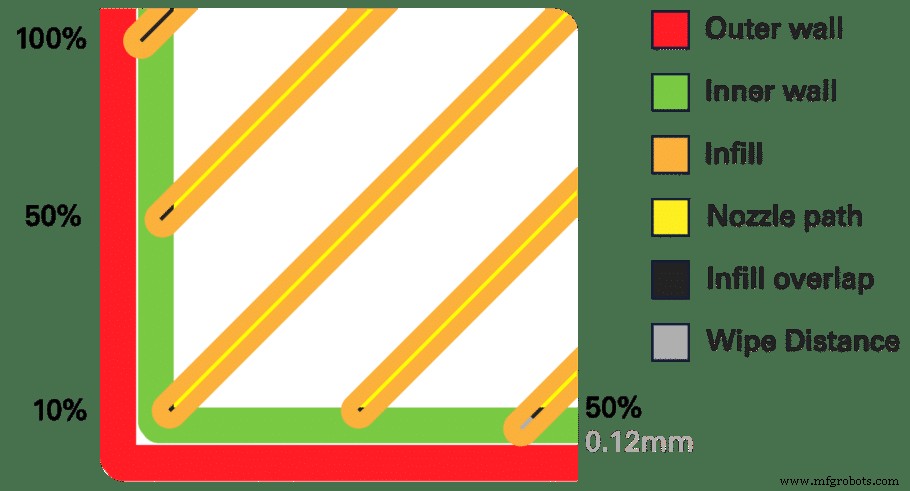

Você precisará ver a Sobreposição de preenchimento percentagem. De acordo com Cura, esta configuração determina “a quantidade de sobreposição entre o preenchimento e as paredes como uma porcentagem da largura da linha de preenchimento. Uma ligeira sobreposição permite que as paredes se conectem firmemente ao preenchimento. “

Aparentemente, o Cura tem diferentes configurações padrão de sobreposição de preenchimento dependendo do perfil da impressora. Na minha Ender 3 está definido para 30%, em algumas outras impressoras está definido para 10% ou até 0%, então suas configurações também podem variar um pouco.

Se sua Sobreposição de preenchimento já está definido em 10% (configuração de Cura padrão). Sugiro executar alguns testes com incrementos de 2% todas as vezes para ver se resolve o problema; se não, então você pode descartar este parâmetro como uma possível causa.

Nesse caso, redefina a porcentagem de sobreposição de volta para a porcentagem padrão de 10% ou qualquer que seja a porcentagem padrão para sua impressora e continue com o diagnóstico.

Como você pode ver na ilustração visual acima, uma configuração de 100% de sobreposição de preenchimento significaria que o caminho do bico se sobreporia a toda a largura da camada (0,4 mm se estiver usando o diâmetro do bico mais popular).

Temperatura de extrusão

Seu próximo passo seria verificar sua temperatura de extrusão. Por que isso poderia ser uma causa potencial? Simplificando, se a temperatura de extrusão for muito baixa, o filamento fundido será mais viscoso e impedirá o fluxo regular ou desejado do bico, pois será necessária uma pressão mais alta para extrudar a mesma quantidade de material.

Isso pode eventualmente causar subextrusão, o que pode fazer com que as paredes não toquem no preenchimento.

Se a temperatura de extrusão for muito baixa, isso também levará a outras complicações de impressão que incluem má adesão da camada e no filamento no mesmo plano horizontal entre as paredes e o preenchimento.

Por outro lado, se a temperatura de extrusão for muito alta, isso resultará em uma nova série de problemas. Mudanças no filamento derretido ocorrerão se a temperatura estiver muito quente e o plástico derretido permanecer no bico por muito tempo, levando ao entupimento.

Verifique a temperatura recomendada indicada pelo fabricante do filamento no carretel que você está usando e ajuste a temperatura para a configuração máxima recomendada do carretel. Isso ajudará a obter o fluxo correto do bico.

Por exemplo, se o PLA que você está usando tiver uma configuração de temperatura de 190-215°C, você deve definir a temperatura para 215°C, verificar os resultados e abaixar lentamente para encontrar o ponto ideal.

Velocidade do movimento

A temperatura é o fator principal na taxa de fluxo; no entanto, a taxa de fluxo do filamento fundido também é definida pelo tamanho do bocal, a velocidade de impressão e a altura da camada. Todas essas configurações juntas definem a taxa de fluxo, que é uma medida de quanto filamento derretido é extrudado do bocal por segundo.

Ao tentar empurrar mais material do que a taxa de fluxo permite, você acabará com uma subextrusão. O equilíbrio entre a temperatura e a velocidade do filamento que passa pela sua impressora até o ponto de extrusão não deve ser levado a extremos. Deve haver sempre um bom equilíbrio entre os dois.

É verdade que com uma temperatura mais alta, você pode imprimir mais rápido. Por outro lado, ao usar uma temperatura mais baixa; a velocidade de movimento deve ser reduzida para alcançar a extrusão ideal.

A velocidade de movimento será diferente entre os modelos de impressora e, para eliminar isso como causa, você pode tentar definir a velocidade de movimento para 25 mm/s ou pelo menos inferior a 50 mm/s. Essa velocidade de movimento é baixa o suficiente para nos permitir concluir que, se o problema persistir, é causado por algum outro fator.

Subextrusão

Você está certo, já falamos sobre extrusão anteriormente ao passar pela temperatura do bico e velocidade de movimento. No entanto, a subextrusão também pode ser causada devido a outros fatores que são um pouco mais complicados. Como as causas anteriores teriam soluções diretas, nós as descartamos primeiro.

Como já dissemos anteriormente, a subextrusão ocorre quando sua impressora não consegue produzir a quantidade certa de material necessário para sua impressão. Os sinais óbvios seriam se você perceber que sua impressora está pulando camadas ou imprimindo mais finas do que as camadas normais, ou camadas interrompidas e com furos ou pontos nelas.

Uma vez que a temperatura do bico e a velocidade de movimento estão fora de questão, este é provavelmente um dos problemas mais difíceis de resolver porque há muitas variáveis a serem consideradas. Vamos percorrer cada um deles, começando com o mais fácil de resolver até o mais difícil, e esperamos que você seja capaz de identificar o problema real e resolvê-lo no processo.

Problemas no alimentador

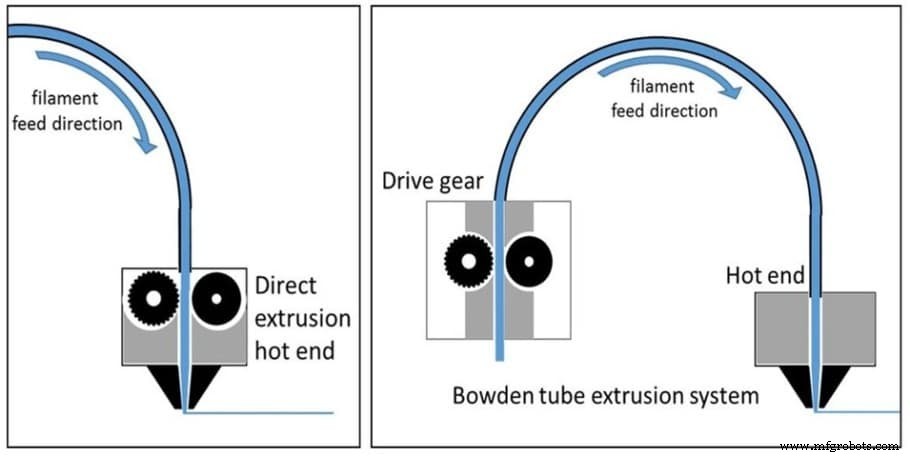

Se sua impressora usa o sistema de alimentação de tubo Bowden, existe uma grande possibilidade de que seu problema de subextrusão possa estar relacionado à falha do tubo Bowden no processo de alimentação, que inclui a extremidade quente.

Isso pode ser atribuído ao atrito no tubo e na extremidade quente que impede a alimentação, ou não há aderência suficiente no filamento para executar a alimentação na velocidade correta.

Para verificar a tensão do alimentador em sua impressora, você precisa remover o filamento do tubo Bowden e examiná-lo em busca de sinais de que está sendo alimentado pelo tubo. Se o filamento ainda estiver tão liso quanto o filamento do carretel, a tensão do alimentador está muito baixa, o que significa que não há aderência suficiente no filamento para empurrá-lo pelo sistema do alimentador.

Assim como criar um equilíbrio para a vazão ideal do bico, aqui também deve ser estabelecido um equilíbrio. Muito pouca ou muita tensão no alimentador resultará em subextrusão. Discutimos muito pouca tensão; agora, vamos ver muita tensão no sistema de alimentação.

Quando o filamento entra no tubo Bowden, ele será comprimido e achatado, resultando em movimento restrito. O alimentador escava o filamento, que é comumente referido como moagem, pois o processo corrói o filamento. O alimentador provavelmente começará a fazer um som de tique-taque e pulará para trás, o que também é um sinal de que há um bloqueio na extremidade quente.

Para remediar esta situação, será necessário retirar o filamento do alimentador e limpar todo o sistema de alimentação, verificando a tensão do alimentador no processo. Como este é um problema de hardware, pode ser diferente entre as impressoras, mas para ter uma ideia de como abordar o problema, confira este vídeo sobre como ajustar a tensão do alimentador de uma Ultimaker.

Subextrusão devido à calibração

A calibração de extrusão determina o que o slicer ordena que sua impressora consuma e é medida em mm em uma distância de percurso predeterminada. Se calibrada corretamente, sua impressora realmente consumirá exatamente a mesma quantidade de filamento.

Se as medições não corresponderem e o consumo for menor do que o indicado pelo fatiador, a calibração será cancelada e resultará em subextrusão. Existem duas maneiras de corrigir o desalinhamento da calibração, sendo um método fácil, mas temporário, enquanto o outro método é mais complicado, mas é uma correção permanente.

Correção permanente:calibrando as etapas da extrusora

As etapas a seguir dependerão da impressora que você está usando, mas basicamente o teste segue um padrão definido. O objetivo do exercício é determinar se a instrução do slicer foi executada corretamente.

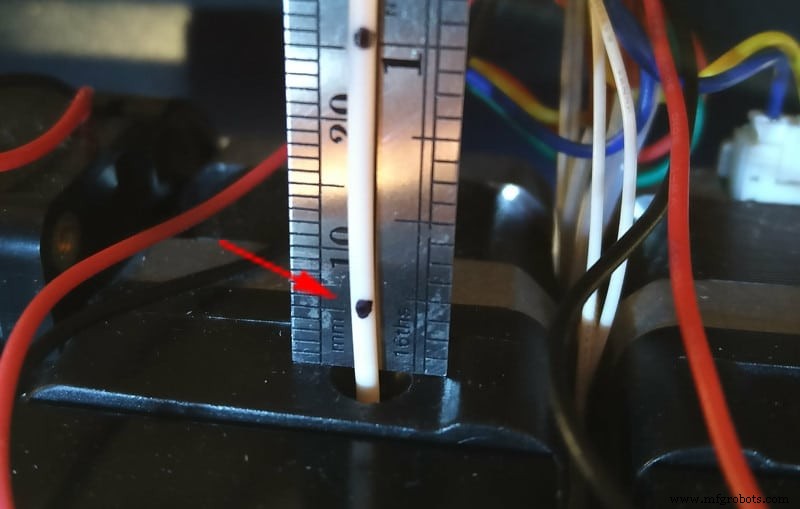

Comece usando um paquímetro Vernier, digital ou manual, não faz diferença, desde que você saiba como usá-lo e suas medidas sejam precisas. Tenha um marcador permanente ou canetinha à mão, para que você possa fazer marcas em seu filamento que não serão apagadas. Agora você medirá exatamente 100 mm ou 10 cm a partir do início de sua extrusora e repetirá as medições mais duas vezes, para que você tenha três marcas em 100 mm, 200 mm e 300 mm.

Aqueça a extremidade quente a cerca de 5 graus acima da faixa alta do filamento apenas para ter certeza de que o fluxo é consistente. Agora instrua sua impressora a extrudar 100 mm (10 cm) de material e veja se a marca que você fez se alinha na entrada da extrusora exatamente no início de sua primeira medição.

Se a marca que você fez terminar dentro da extrusora, sua calibração está incorreta e sua impressora está extrudando mais do que o instruído. Isso é sobreextrusão, e o material extra extrudado vai esmagar a preciosa camada e escorrer pelas laterais da casca externa da sua impressão. Você terá notado o mau acabamento de qualquer impressão que possa ter feito antes do teste. Para corrigir a calibração, primeiro você precisa determinar qual é o valor incorreto para que possa fazer os ajustes necessários no console da impressora.

Por outro lado, se a linha está do lado de fora e não se alinha com a entrada, você está lidando com subextrusão, e isso pode muito bem ser a causa da casca do seu objeto não tocar o preenchimento.

Para resolver isso, você pode calibrar as etapas de extrusão. Você deve estar ciente de que esse processo não é simples, portanto, costumo recomendar aumentar a taxa de fluxo como um proxy para resolver esse problema.

Correção fácil:alterando a taxa de fluxo

Um parâmetro que também deve ser verificado além das etapas da extrusora é a vazão, pois permitirá controlar diretamente o fluxo do filamento para a extrusora. É importante ter em mente as diferentes densidades dos filamentos que você usará.

A vazão é influenciada pelo diâmetro do filamento em uso e pelo diâmetro da extrusão em relação ao motor da extrusora. O teste praticamente mede a quantidade de filamento que está sendo alimentada na extrusora.

Você precisará de um paquímetro e um micrômetro para medir com precisão as variáveis para que a taxa de fluxo possa ser calculada usando esses valores. Antes de iniciar o teste, você deve certificar-se de que o bico da sua impressora está em bom estado funcional e não contém acúmulo de resíduos no interior e no exterior.

Além disso, verifique a temperatura de extrusão do filamento específico que você está usando e certifique-se de que está de acordo com as recomendações do fabricante. Por fim, certifique-se de que a base esteja nivelada e calibrada para evitar desvios dimensionais ao longo do eixo Z e certifique-se de ler e entender as instruções de teste antes de prosseguir.

Como mencionado anteriormente, pegue uma Sharpie e faça marcas em seu filamento a cada 100mm. Diga à sua impressora para extrudar 100 mm e compare com as marcações. Se a impressora consumiu menos de 100 mm, você pode ter certeza de que está extrudando.

Para corrigir isso, defina sua taxa de fluxo para 102% e execute o teste novamente. Se ainda estiver em extrusão, aumente ainda mais a porcentagem. Por outro lado, se você não conseguir ver a próxima marca, significa que ela extrudou mais de 10cm, o que significa que é necessário reduzir a vazão. Você deve repetir este processo até que sua impressora esteja consumindo exatamente 10 cm de filamento quando você o fizer.

Conclusão

Até agora, espero que você tenha conseguido resolver o problema que o trouxe aqui. Com um pouco de sorte, você conseguiu alterar a sobreposição de preenchimento e deixar este artigo. Por outro lado, se você fez todo o caminho através da taxa de fluxo, espero que tenha achado esta informação útil. Em caso afirmativo, você definitivamente é muito versado na arte de solucionar problemas e resolver os problemas da sua impressora.

Confira nossa seção de produtos recomendados

Criamos uma seção de produtos recomendados que permitirá eliminar as suposições e reduzir o tempo gasto pesquisando qual impressora, filamento ou upgrade obter, pois sabemos que isso pode ser uma tarefa muito assustadora e que geralmente leva a muita confusão .

Selecionamos apenas um punhado de impressoras 3D que consideramos boas para iniciantes, intermediários e até especialistas, facilitando a decisão, e os filamentos, bem como as atualizações listadas, foram todos testados por nós e cuidadosamente selecionados , para que você saiba que o que você escolher funcionará conforme o esperado.

impressao 3D

- Como a digitalização pode ajudar a transformar o pós-processamento de AM e o gerenciamento de controle de qualidade

- Como a impressão 3D transforma a indústria de alimentos e bebidas

- Como ferramentas e fixações impressas em 3D estão revolucionando a manufatura

- Como você resolve um problema como ... patentes válidas e infringidas?

- Sete desafios de entrega da última milha e como resolvê-los

- Como garantir que as contas de frete estejam corretas e sejam pagas rapidamente

- Como distinguir rapidamente entre a broca de corte ascendente e a broca de corte descendente?

- Flash de moldagem por injeção:9 principais causas e como resolvê-las

- Como identificar e resolver problemas de produção com análise de dados

- 5 problemas nas operações de armazém (e como resolvê-los)