Loja elimina longos tempos de configuração com automação avançada

A Basin Precision Machining LLC aumenta a qualidade utilizando um sistema de produção de fluxo de peça única eficiente em todo o chão de fábrica.

Erik Anderson, presidente e CEO da Basin Precision Machining LLC, determinou que as configurações são a raiz de todos os males quando se trata de produtividade de fabricação. Eles causam variações de peças, tempo de inatividade e taxas de refugo de alta porcentagem. E, como muitas outras oficinas, a Basin também enfrentou o desafio de configurações de trabalho longas e complexas – até que a oficina baseada em Jefferson, WI, lutou contra a automação.

A Basin se considera uma fábrica relativamente não convencional devido à sua extrema obsessão por qualidade, manufatura enxuta e produção de fluxo de peça única altamente eficiente em todo o chão de fábrica. Mas em nenhum lugar essa não convencionalidade é mais aparente do que com o uso de automação da empresa em um ambiente de produção de alto mix/baixo volume, em oposição ao cenário típico de alto volume.

Para alcançar sua automação de produção especial de alto mix/baixo volume, a Basin conta com células de fabricação compostas pela mais recente e avançada tecnologia de máquina-ferramenta, armada com as maiores capacidades de armazenamento de ferramentas possíveis e conectividade digital - uma combinação que basicamente eliminou os tempos de configuração.

Como uma oficina mecânica de precisão, a Basin atende aos mercados de petróleo e gás, aeroespacial, veículos recreativos e hidráulicos. Seus clientes incluem empresas de petróleo e gás FHE USA LLC, fabricante de válvulas de cartucho HydraForce Inc. e OEM de motocicletas Harley-Davidson Inc.

Em alguns casos, a loja produzirá cerca de 250 versões de uma peça para um cliente. Os tamanhos dos lotes de trabalho associados podem variar de cinco a 500 peças, o que, segundo Anderson, equivale a cerca de 80 configurações por mês para mudar de uma versão para outra. Essas configurações de tempo e trabalho intensivo exigem indivíduos qualificados que entendem mais de 100 configurações de ferramentas, fixações multifacetadas complicadas e como executar peças complexas.

Com uma de suas maiores células de fabricação automatizadas, a Basin pode ter cerca de 200 números de peças configurados a qualquer momento. A célula permite que a oficina configure os trabalhos uma vez, deixe-os na célula e execute cada um quando necessário. Alojada em uma nova adição de 2.090 m2 (22.500 pés2) e produzindo principalmente coletores hidráulicos, a célula consiste em seis centros de usinagem horizontal Mazak HCN-5000 dentro de um sistema Mazak Palletech que apresenta três níveis, 120 paletes e três estações de carga. Para a capacidade máxima da ferramenta, cada centro de usinagem é emparelhado com um Mazak Tool Hive que contém 348 ferramentas cada, para um total de 2.088 ferramentas.

Grandes capacidades de ferramentas, de acordo com Anderson, contribuem significativamente para as reduções de configuração, pois permitem que a oficina deixe as ferramentas configuradas à medida que as células mudam de uma peça para outra. Na maioria dos casos, há ferramentas suficientes para uma única máquina executar uma dúzia de números de peças diferentes de três tamanhos de matéria-prima.

No ano passado, a oficina fez cerca de US$ 11 milhões de trabalho em coletores hidráulicos em 15 máquinas autônomas operadas por 32 pessoas. Apenas com o novo sistema Mazak, a Basin agora lidará com cerca de US$ 9,5 milhões em trabalho com apenas seis máquinas e seis pessoas produzindo 90% do que fazia anteriormente.

Todos os HCN-5000s possuem controles Mazatrol SmoothG da Mazak, que são fáceis de usar e oferecem usinagem de alta velocidade e alta precisão. Mesas rotativas de acionamento direto e trocadores de dois paletes são padrão nas máquinas. Esse recurso de automação simples e eficiente aumenta a produtividade, permitindo que o robô guiado por trilho Palletech carregue ou descarregue um palete enquanto a máquina continua trabalhando em uma peça fixada em seu outro palete.

Para otimizar ainda mais o processo, cada um dos HCN-5000 da célula está equipado com um Mazak SmartBox, uma plataforma de lançamento que fornece à Basin uma entrada fácil e segura na Internet Industrial das Coisas (IIoT). Com a tecnologia MTConnect em sua base, o protocolo aberto SmartBox facilita a conectividade das máquinas e dispositivos da loja, ao mesmo tempo em que permite monitoramento aprimorado e recursos analíticos.

De acordo com Anderson, a Basin instalou os SmartBoxes para monitorar a eficácia geral do equipamento (OEE) e, eventualmente, fazer a interface com o sistema ERP da loja. Atualmente, os Mazak SmartBoxes transferem dados de ferramentas, via chips RFID, dos presetters de ferramentas da Bacia para as máquinas. Mas, ele disse que a loja eventualmente irá sensorar o equipamento para que possa usar as Mazak SmartBoxes para manutenção preventiva e monitoramento de sistemas críticos nas máquinas.

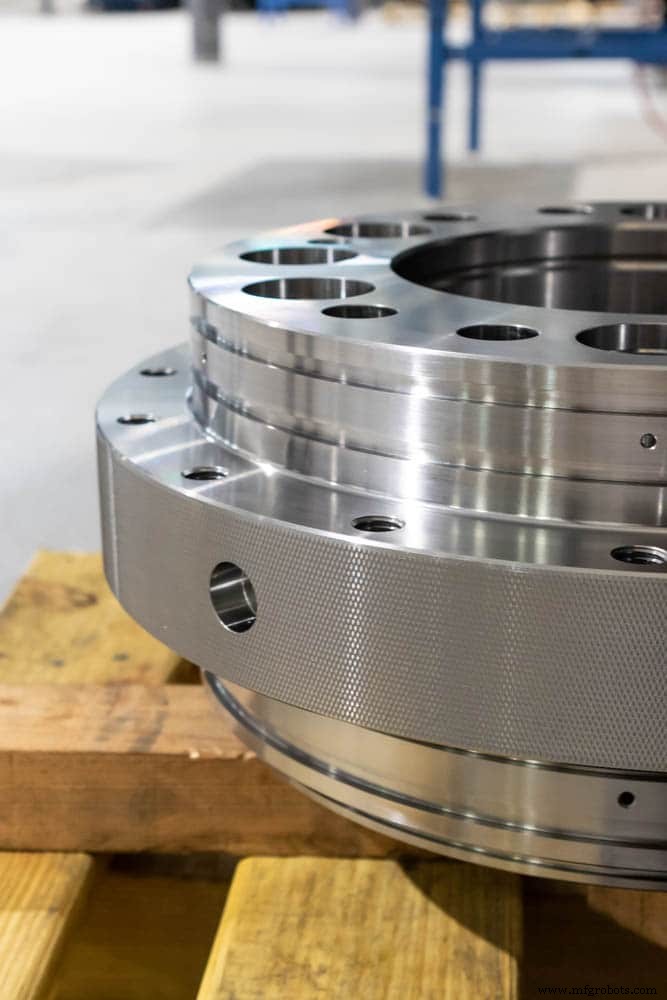

Outra célula de fabricação automatizada recentemente adicionada na Bacia está centrada em um centro de usinagem horizontal Mazak HCN-8800 e um Tool Hive de 348 ferramentas dentro de um sistema Palletech de seis paletes. A célula produz componentes principalmente para um sistema da indústria de petróleo e gás para fixação de equipamentos em cabeças de poços, o RigLock da FHE.

Além do HCN-8800, a Basin também produz componentes para o sistema RigLock com uma máquina multitarefa Mazak Integrex i-630V/6, uma solução de cinco eixos com poderosos fusos de torneamento e fresamento projetados para usinagem pesada. A máquina processa corpos RigLock que medem 20″ (508 mm) de diâmetro, pesam 1.200 lb e são fabricados em aço com dureza Rc 32. Essas peças levam outro fornecedor a seis operações de usinagem e 55 dias de tempo total de processamento; A Basin agora os finaliza em pouco mais de sete horas com apenas uma operação de usinagem no Integrex i-630V/6.

Para essas peças, segundo Anderson, o processo é muito mais fácil se puder ser feito em uma única operação. “Isso permite eliminar todas as variáveis, como manuseio, carregamento, perda de registro e necessidade de vários equipamentos”, explicou. “Se uma oficina convencional fizesse o mesmo trabalho, precisaria de dois tornos e uma fresadora vertical com indexador e teria que manusear a peça quatro vezes.”

Na Bacia, o fluxo de peça única e a capacidade da máquina Done in One Mazak significam que a matéria-prima entra no processo e sai como componentes acabados. Isso significa zero WIP, muito menos problemas de qualidade e tempos de resposta de trabalho mais rápidos. Tudo isso resultou em um desempenho de qualidade de defeito abaixo de 50 partes por milhão (ppm) para a Bacia. Na verdade, a loja foi tão baixa quanto 19 ppm, e tem sido assim nos últimos 10 anos.

Anderson disse que alguns dos outros Mazaks da loja, como o Integrex i-630V/6, não são o que seria considerado automação tradicional – nenhum robô carrega a máquina. Em vez disso, a automação é resultado da capacidade da máquina multitarefa de realizar operações de torneamento, bem como fresamento completo de cinco eixos para processar peças em configurações únicas.

Exemplos adicionais de tal automação integrada incluem quatro outras máquinas multitarefa Mazak recentemente adquiridas. Estes são o Integrex i-400S da loja, que possui um segundo fuso de torneamento; um Integrex i-200ST, que possui uma torre mais baixa, além de seu segundo fuso de torneamento; e duas máquinas multitarefas Integrex e-500H-S, cada uma com dois fusos de torneamento opostos igualmente potentes com controle do eixo C. Essas máquinas também possuem fusos de fresamento com motor integral que giram no eixo B para operações simultâneas de fresamento de cinco eixos e alta taxa de avanço.

O Integrex e-500H-S fabrica peças grandes para o sistema RigLock. O Integrex i-400S e o i-200ST também processam componentes RigLock e peças de prevenção de explosão que são alimentadas por barra na máquina Integrex i-200ST. Enquanto essas máquinas funcionam, seu operador também tem tempo para executar o Integrex i-400S.

“Sistemas de usinagem automatizados como nossos Mazaks”, disse Anderson, “são a solução para problemas da força de trabalho, como a falta de mão de obra qualificada. Nosso pessoal é gerente de automação porque é difícil encontrar maquinistas. Eles são conscientes com um forte senso de propriedade para supervisionar nossos sistemas e mantê-los produzindo. Eles não são acionadores de botões, são indivíduos investidos no processo – gerentes de fábrica individuais, em certo sentido – e são responsáveis pela matéria-prima de sua célula de trabalho, as máquinas na célula, ferramentas, qualidade, como a peça é registrada e como é é embalado e apresentado ao cliente.”

A maioria das peças da Basin são feitas de materiais que incluem 4140, 4340 e alguns aços pré-endurecidos na forma de barras, forjados e fundidos. Também produz algumas peças em Invar 36, alumínio 6061-T6 e ferro dúctil DuraBar 65-45-12. As peças de trabalho podem pesar de duas onças a 2.000 libras e exigem tolerâncias e acabamentos de superfície rígidos. As tolerâncias posicionais variam de 0,005″ (0,12 mm) a 0,001″ (0,0254 mm) e, em muitos casos, a oficina deve manter tolerâncias diamétricas de ±0,00025″. Os tamanhos típicos dos lotes de trabalho variam de produção contínua envolvendo centenas de milhares de peças por ano a trabalhos únicos que produzem apenas duas peças.

Originalmente iniciada pelos pais de Anderson, a loja tem 190 funcionários, duas instalações em Jefferson e Whitewater, WI, e um espaço de fabricação combinado de 85.000 pés2 (7.897 m2). A loja tem cerca de 10 clientes e, de acordo com Anderson, eles não estão tentando ser a loja de empregos para 100 clientes porque é muito difícil fornecer a todos um serviço adequado ao mesmo tempo.

“Nós nos esforçamos para desenvolver relacionamentos fortes com os principais clientes que desejam que produzamos quantidades significativas de trabalho”, disse ele. “Ao fazê-lo, ganhamos compromissos sólidos de nossos clientes e estamos dispostos a fazer grandes investimentos em tecnologia de fabricação para produzir seus componentes com o melhor de nossa capacidade com a mais alta qualidade e custo-benefício. Muitas lojas não estão dispostas a fazer isso.”

A Basin continuará a se concentrar em trabalhos de alta mistura/baixo volume que consistem em peças complexas, porque são as que a maioria das oficinas evita. Anderson disse que o objetivo é conseguir a obra e os equipamentos corretos para ela, como as máquinas Mazak flexíveis e os sistemas de automação que a empresa utiliza hoje. Esta estratégia funcionou bem para ele e continua a abrir novos mercados para a Bacia.

“Estamos olhando para o futuro e dispostos a fazer investimentos”, disse Anderson. “Isso ressoa com os clientes em potencial porque é difícil para eles obter os empregos que procuramos. Esses clientes querem fornecedores que assumam o compromisso de obter a tecnologia de ponta e tudo o mais necessário para o trabalho.”

Editado pela editora do anuário Candace Roulo a partir de informações fornecidas pela Mazak.

Sistema de controle de automação

- Automação:Roletes Superiores apresentam sensores avançados

- Evolução da automação de testes com inteligência artificial

- Omron apresenta novo robô industrial com IA integrada

- Automação de negócios com plataformas de baixo código

- Automação do controle de qualidade com a ajuda da tecnologia

- Impulsionando a experiência do cliente com automação inteligente

- Criando cenários de ganho mútuo com automação de processos

- Um processo de cinco eixos, 10 elementos de automação

- Automação Robótica Compatível com Sistema de Fixação de Ponto Zero

- Encontrando alívio de soldagem com automação de baixo custo