Diferença entre soldagem TIG e soldagem A-TIG

A soldagem é um processo de união antigo que pode montar de forma eficiente e econômica dois ou mais membros estruturais de forma permanente. Existe uma grande variedade de processos de soldagem que podem unir estruturas de vários materiais de várias maneiras. A soldagem a arco de tungstênio com gás (GTAW), popularmente conhecida como soldagem com gás inerte de tungstênio (TIG), é um dos processos de soldagem por fusão onde os metais podem ser unidos por coalescência ou formação de cordão de solda devido à fusão das superfícies de contato dos componentes originais. O arco elétrico, constituído entre o eletrodo e os metais de origem condutores, é utilizado para fins de aquecimento e fusão.

Como consequência do amplo desenvolvimento ao longo das últimas décadas, a soldagem TIG surgiu como uma técnica de soldagem promissora e confiável para unir permanentemente dois ou mais componentes metálicos. Pode ser realizado em modo autógeno; no entanto, o material de enchimento também pode ser aplicado como e quando pretendido (os modos homogêneo e heterogêneo são possíveis). A aparência suntuosa do cordão de solda, maior eficiência do arco, menor chance de defeito e nível mínimo de respingos tornaram este processo uma técnica de fabricação favorável em uma ampla gama de aplicações industriais, incluindo construção, automobilística e arenas aeroespaciais.

Em soldagem TIG , o arco elétrico fica preso entre o eletrodo não consumível (feito de tungstênio com pequenos elementos de liga) e a peça condutora. Este calor do arco derrete as superfícies de contato dos componentes originais, o que acaba produzindo coalescência. O metal de adição, se aplicado, também se deposita na fenda da raiz no estado fundido devido ao aquecimento do arco. A preparação da borda também pode ser realizada se a espessura da chapa for superior a 4 – 5 mm. Apesar de muitas vantagens, a soldagem TIG é limitada pela penetração alcançável, que é de cerca de 3 a 3,5 mm com base em muitos parâmetros relevantes. Alcançar uma profundidade de penetração superior a 3,5 mm em uma única passagem é praticamente difícil com soldagem TIG, se não impossível.

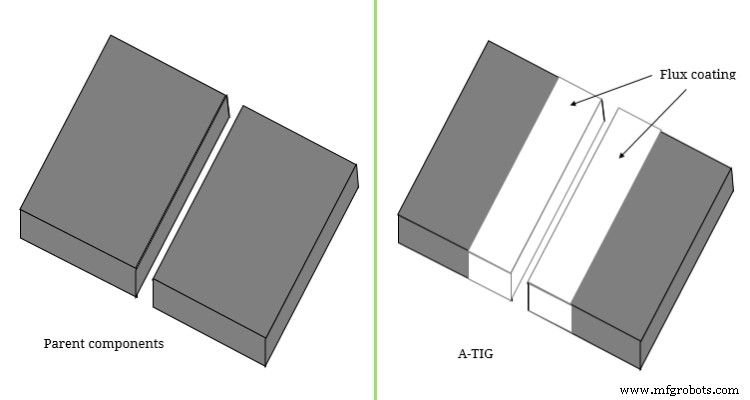

Esta limitação desencadeia um interesse de pesquisa palpável e, como consequência, surgiram muitas variantes que oferecem vantagens únicas sobre o processo de soldagem TIG convencional. A soldagem TIG ativada e ligada por fluxo são duas variantes notáveis. Em soldagem com gás inerte de tungstênio ativado (A-TIG) uma fina camada de fluxo de ativação é aplicada nas superfícies de contato e na região circundante dos componentes originais antes da soldagem. Isso mostra um resultado promissor ao aumentar a profundidade de penetração em 3 vezes ou até mais em comparação com a soldagem TIG convencional com parâmetros de processo semelhantes. Portanto, alcançar uma penetração de 7 a 11 mm é viável com a soldagem A-TIG, o que resulta em uma melhoria notável da produtividade em toda a fabricação. Várias diferenças entre a soldagem com gás inerte de tungstênio (TIG) e a soldagem com gás inerte de tungstênio ativado (A-TIG) são fornecidas abaixo em formato de tabela. Vale ressaltar que ambos os processos são realizados na mesma configuração e da mesma forma, exceto a aplicação de fluxo na soldagem A-TIG.

Tabela:Diferenças entre soldagem TIG e soldagem A-TIG

| Soldagem TIG | Soldagem A-TIG |

|---|---|

| Nenhum fluxo de ativação é aplicado nos metais originais na soldagem TIG. | Uma fina camada de fluxo de ativação é aplicada nas superfícies de contato e áreas circundantes antes da soldagem. |

| Geralmente fornece profundidade de penetração na ordem de 3 a 3,5 mm. | Pode fornecer penetração muito mais profunda, na faixa de 7 a 11 mm. |

| A largura do cordão de solda e a largura da ZTA são maiores. | Devido ao fenômeno de constrição do arco, a largura do cordão de solda e a largura da ZTA são mais estreitas. |

| Estabelecer arco elétrico entre o eletrodo e as placas de base não é problemático. | Devido à presença de camada de fluxo isolante no metal original, o estabelecimento do arco é problemático. |

| Este processo pode ser aplicado para unir materiais de trabalho finos e espessos. | Este processo não é adequado para materiais finos (abaixo de 4 mm), pois defeitos como excesso de penetração serão observados. |

| Quando avaliada com base na passagem única, a soldagem TIG é mais rápida. | Como é necessário aplicar o fluxo antes da soldagem, a soldagem A-TIG é demorada. |

| É menos produtivo, especialmente quando placas mais grossas são necessárias para unir devido à preparação da borda e múltiplas passagens. | É altamente produtivo, pois a penetração mais profunda pode ser alcançada em uma única passagem sem qualquer preparação da borda. |

Uso do fluxo de ativação: Esta é a principal diferença entre a soldagem TIG e a soldagem A-TIG, pois o fluxo de ativação é usado apenas na última. Esse fluxo de ativação inclui um grande número de óxidos e haletos de metal, como óxido de titânio (TiO2 ), sílica (SiO2 ), óxido de cromo (Cr2 O3 ), carbonato de magnésio (MgCO3 ), óxido de magnésio (MgO), dióxido de manganês (MnO2 ), óxido de cálcio (CaO), óxido de alumínio (Al2 O3 ), dióxido de zircônio (ZrO2 ), etc. Uma mistura homogênea desses fluxos em diferentes proporções também é usada. Esse fluxo é primeiro misturado com solvente adequado para preparar uma pasta semi-sólida e o mesmo é aplicado nas superfícies de contato e regiões circundantes do componente original. Deve ser aplicado antes da soldagem e deve ser deixado secar antes de estabelecer o arco. O fluxo pode ser aplicado manualmente ou com auxílio de sistema mecanizado; no entanto, a espessura dessa camada de fluxo deve ser uniforme para obter uma junta sem defeitos. Normalmente, essa espessura varia de 30 a 75µm com base em vários parâmetros relevantes.

Profundidade de penetração, largura do cordão de solda e HAZ: Várias pesquisas mostraram claramente que uma profundidade de 7 – 11 mm é alcançável em uma única passagem sem qualquer preparação de borda, mas com o uso de fluxo adequado; em comparação com a soldagem TIG comum que pode fornecer penetração máxima de 3,5 mm em condições semelhantes. Essa notável melhora na penetração é atribuída à reversão do Efeito Marangoni quando o fluxo é aplicado. O uso de fluxo de ativação também leva à constrição do arco, o que subsequentemente aumenta a densidade de calor do arco elétrico. Um arco constrito resulta em cordão de solda mais estreito e também em zona afetada pelo calor (HAZ) mais estreita, pois uma taxa menor de entrada de calor é desejada em uma área específica.

Estabelecimento de arco entre eletrodos: Todo processo de soldagem a arco requer que um arco elétrico seja estabelecido entre o eletrodo e os materiais de trabalho condutivos. Na verdade, este arco é a principal fonte de calor para fundir as superfícies de contato do material original. Na soldagem TIG, a formação de arco entre o eletrodo pontiagudo de tungstênio e o metal de base condutor não é problemático. No entanto, com a soldagem A-TIG, devido à presença da camada isolante nas superfícies do metal de trabalho, o fluxo de elétrons é restrito e, portanto, o estabelecimento do arco é um pouco difícil. Muitas vezes, uma placa de suporte sem fluxo adicional é usada na entrada da junta para facilitar esse propósito. Também requer uma tensão de circuito fechado um pouco maior para manter o arco ao longo do processo.

União de folha fina e folha de escala: A soldagem A-TIG fornece inerentemente uma penetração mais profunda e, portanto, não é econômico usá-la para unir chapas finas ou chapas com espessura inferior a 4 mm. Mesmo que seja usado para tais casos, então serão observadas penetração excessiva, imprecisão dimensional e alta deformação. No entanto, para unir componentes mais espessos, o A-TIG é o preferido, pois pode fornecer penetração de 7 a 11 mm em uma única passagem e também sem qualquer preparação de borda. Pelo contrário, a soldadura TIG pode ser vantajosamente utilizada para a união de componentes finos e espessos, seguindo a técnica necessária.

Preparação de bordas, várias passagens e produtividade: A união de chapas grossas (espessura> 3,5 mm) por soldagem TIG requer preparação adequada da borda e vários passes para preencher adequadamente toda a lacuna da raiz. A soldagem de múltiplos passes também aumenta o nível de entrada de calor em uma área específica e, portanto, a largura da ZTA, a deformação etc. também aumenta, o que geralmente é indesejável. Isso requer um grande volume de metal de adição caro, bem como uma quantidade considerável de tempo. De fato, a soldagem TIG não é adequada quando é necessário depositar grande volume de metal de adição; a soldagem a arco de metal a gás (GMAW) é a escolha preferida nesse cenário. No entanto, a soldagem A-TIG também pode ser usada vantajosamente para esses fins sem exigir preparação de borda ou soldagem de múltiplos passes.

A comparação científica entre a soldagem TIG e a soldagem A-TIG é apresentada neste artigo. O autor também sugere que você consulte as seguintes referências para melhor compreensão do tema.

- Babu et al. (2016); Desenvolvimento de processo de soldagem com gás inerte de tungstênio limitado por fluxo para união de ligas de alumínio; American Journal of Mechanical and Industrial Engineering; Vol. 1 (3); pp. 58-63.

- Saha et al. (2018); Investigação do efeito do fluxo ativador na soldagem com gás inerte de tungstênio de aço inoxidável austenítico usando polaridade CA; Jornal Indiano de Soldagem; Vol. 51 (2).

Tecnologia industrial

- Qual é a diferença:MIG vs. Soldagem TIG

- Diferença entre acionamento por corrente e acionamento por engrenagem

- Diferença entre acionamento por correia e acionamento por corrente

- Diferença entre o processo de torneamento e o processo de fresamento

- Diferença entre usinagem e retificação

- Diferença entre soldagem de gás inerte de metal e soldagem de gás ativo de metal

- Diferença entre os processos de soldagem GMAW e GTAW

- Diferença entre soldagem de forehand e backhand

- Qual é a diferença entre fabricação de metal e soldagem de metal?

- Qual é a diferença entre fabricação de metal e soldagem?