Diferença entre o processo de torneamento e o processo de fresamento

A usinagem ou corte de metal é um processo de fabricação subtrativo que é predominantemente usado para remover material indesejado da peça de trabalho para melhorar a precisão e a tolerância dimensional. Ao longo dos tempos, vários processos de usinagem evoluíram para o processamento eficiente de uma grande variedade de materiais de inúmeras maneiras. Em geral, esses processos podem ser classificados como processos de usinagem convencionais, processos de acabamento abrasivo e processos de usinagem não tradicionais (NTM). Por definição, a usinagem convencional é um dos processos de fabricação pelo qual o excesso de material é cortado de uma peça em bruto pré-formada na forma de cavacos usando uma ferramenta de corte em forma de cunha para fornecer a forma, o tamanho e o acabamento pretendidos. Torneamento, rosqueamento, faceamento, centralização, furação, mandrilamento, alargamento, rosqueamento, conformação, rasgo, planejamento, fresamento, brochamento, fresamento, etc. são exemplos de operações de usinagem convencionais.

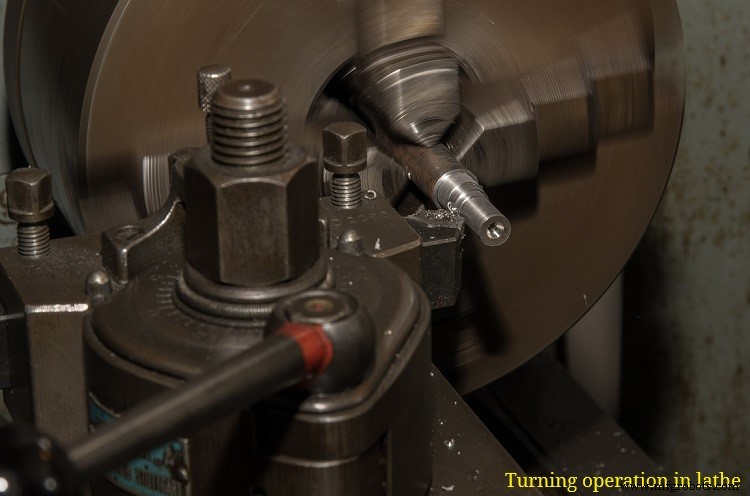

Portanto, torneamento e fresamento são operações de usinagem convencionais; no entanto, cada um deles tem capacidades diferentes e, portanto, é adequado para fabricar recursos diferentes removendo material da peça de trabalho. Girando é amplamente utilizado para gerar superfície cilíndrica ou cônica. Aqui, o blank primário (matéria-prima pré-usinada) pode ser de qualquer formato (com base na fixação disponível e na capacidade da máquina). Emprega uma ferramenta de torneamento de ponta única para cisalhar uma fina camada de material na forma de cavacos contínuos ou descontínuos. Esta operação é realizada em uma máquina ferramenta conhecida e versátil, chamada torno. Com base nas características usinadas, o torneamento pode ser agrupado como torneamento reto, torneamento cônico, torneamento interno, torneamento escalonado, etc. No entanto, em todos os casos, a superfície gerada é cilíndrica ou cônica.

Embora o fresamento também seja uma operação de usinagem como o torneamento, sua técnica de processo, capacidade e forma do recurso gerado diferem do torneamento. Enquanto o torneamento produz uma superfície cilíndrica ou cônica, o fresamento é útil para gerar superfícies planas ou esculpidas. Ele emprega uma ferramenta de corte multiponto que pode conter de 2 a 150 arestas de corte. Assim, a fresagem é um processo mais rápido que resulta em maior produtividade. A operação é realizada em uma fresadora que pode ter fuso horizontal ou fuso vertical. Com base nas características e técnicas geradas, o fresamento também pode ser subagrupado como faceamento, fresamento lateral, fresamento de topo, etc. Várias diferenças entre torneamento e fresamento são apresentadas abaixo em formato de tabela.

Tabela:Diferenças entre torneamento e fresamento

| Girando | Fresagem |

|---|---|

| O torneamento é usado para produzir superfícies cilíndricas ou cônicas. | A fresagem é usada para produzir superfícies planas ou esculpidas. |

| É realizado na máquina-ferramenta do torno. | A fresagem é realizada na fresadora. |

| O torneamento emprega uma fresa de ponta única. A fresa contém apenas uma aresta de corte principal. | O fresamento emprega uma fresa multiponto. A fresa contém mais de uma aresta de corte. |

| O movimento de corte é transmitido pela rotação da peça de trabalho. | O movimento de corte é transmitido girando o cortador. |

| O movimento de avanço é transmitido movendo a fresa contra a peça de trabalho. | O movimento de avanço é transmitido movendo a peça de trabalho contra o cortador. |

| O torneamento geralmente é uma operação de corte contínuo. | O fresamento geralmente é uma operação de corte intermitente. |

| O torneamento produz cavacos contínuos, a menos que a condição seja desfavorável. | A fresagem produz cavacos descontínuos inerentemente. |

| A taxa de remoção de material é baixa devido ao cortador de ponta única. | Ele fornece alto MRR e, portanto, aumenta a produtividade. |

Superfície e recurso gerados: O torneamento é usado predominantemente para gerar superfícies cilíndricas ou cônicas, independentemente da forma da matéria-prima. Qualquer recurso gerado por este processo deve ser rotacionalmente simétrico. Normalmente pode ser empregado para fabricar peças axissimétricas como eixos cilíndricos ou cônicos, eixos escalonados, objetos cônicos, aumentar o diâmetro de furos internos (não pode originar um furo), cortar ranhuras cilíndricas, etc. superfície de qualquer orientação, bem como superfícies de contorno. Recursos como ranhuras, canais, orifícios de chaveta, cavidades, paredes, aletas, redes, etc. são comumente encontrados em fresamento.

Máquinas-ferramentas empregadas para operações: No domínio do corte de metal, a máquina-ferramenta é uma categoria específica de máquina que transmite todos os movimentos necessários ao trabalho e/ou cortador, bem como fornece recursos para montá-los. Diferentes operações de usinagem são realizadas em diferentes máquinas-ferramentas; no entanto, certas máquinas-ferramentas também são capazes de realizar várias operações semelhantes. O torneamento é realizado em uma máquina-ferramenta versátil chamada torno. Esta é principalmente uma máquina-ferramenta de eixo horizontal (o fuso é horizontal); no entanto, o torno de eixo vertical também está disponível, especialmente o de mesa. A fresagem é realizada em fresadora, que pode ter eixo vertical ou eixo horizontal (ambos são comuns).

Cortador de ponto único e multiponto: Uma ferramenta de corte (ou fresa) pode conter apenas um ou mais número de arestas de corte ativas que podem participar da ação de remoção de material durante a usinagem. Com base no número de arestas de corte, as fresas podem ser classificadas como fresas de ponto único ou multiponto. A operação de torneamento é realizada usando uma fresa de ponta única, chamada SPTT (ferramenta de torneamento de ponta única). Portanto, possui apenas uma aresta de corte principal que pode participar ativamente do cisalhamento ou remoção de materiais. Ao contrário disso, uma fresa pode conter de 2 a 150 arestas de corte, às vezes até mais. Obviamente, é um cortador multiponto, pois mais de uma aresta de corte participa simultaneamente no cisalhamento ou na remoção de materiais.

Movimento de corte e movimento de avanço: Existem dois movimentos relativos entre a peça de trabalho e o cortador cuja ação simultânea causa o cisalhamento de uma camada do material de trabalho. Esses dois movimentos são chamados de movimentos primários, pois a maior parte da potência de corte é absorvida por ele; no entanto, pode haver outros movimentos secundários com base na característica ou superfície a ser produzida. É função da máquina-ferramenta transmitir tais movimentos relativos na direção pretendida a uma taxa predeterminada. No torneamento, a rotação da peça de trabalho em uma velocidade de corte fixa, na verdade, fornece o movimento de corte necessário, enquanto o movimento do carro da ferramenta (no qual o cortador está montado firmemente) fornece o movimento de avanço necessário. No fresamento é completamente oposto – o movimento de corte é fornecido pela rotação da fresa a uma rpm fixa, enquanto o movimento de alimentação é fornecido pela movimentação da mesa de trabalho (na qual a peça de trabalho está montada).

Corte contínuo e descontínuo e cavacos correspondentes: Durante a operação de torneamento, a fresa permanece continuamente em contato próximo com a peça de trabalho e, assim, resulta em cavacos contínuos. Embora o tipo de cavaco dependa de muitos fatores previsíveis e imprevisíveis, o torneamento tem a capacidade de produzir cavacos contínuos sob condições de corte favoráveis. O fresamento produz cavacos descontínuos porque nenhuma aresta de corte permanece em contato com a peça de trabalho; em vez disso, as arestas de corte engatam e desligam repetidamente ao longo da operação.

Problemas de carga de chip e produtividade: A área do material de trabalho à frente da ferramenta de corte em qualquer instância é denominada carga de cavacos. É proporcional à taxa de remoção de material (MRR). No fresamento, devido à participação de maior número de arestas de corte em cada revolução, maior carga de cavacos pode ser utilizada, pois toda a carga de cavacos será dividida igualmente entre todas as arestas de corte. Assim, parâmetros de corte mais altos, especialmente avanço e profundidade de corte, podem ser empregados em uma única passagem, e assim um maior volume de material pode ser removido em um tempo específico. No torneamento, os valores do parâmetro de corte não podem ser aumentados após certo nível devido a alterações de falha da ferramenta. Assim, o fresamento é altamente produtivo em comparação ao torneamento quando a remoção a granel de material é a principal preocupação.

A comparação científica entre torneamento e fresamento é apresentada neste artigo. O autor também sugere que você consulte as seguintes referências para melhor compreensão do tema.

- Usinagem e máquinas-ferramentas por A. B. Chattopadhyay (1 st edição, Wiley).

- Engenharia e Tecnologia de Manufatura:Edição SI por S. Kalpakjian e S. R. Schmid (7 th edição, Pearson Ed Asia).

Tecnologia industrial

- A diferença entre automação de processos robótica e automação de teste

- Diferença entre acionamento por corrente e acionamento por engrenagem

- Diferença entre acionamento por correia e acionamento por corrente

- Diferença entre usinagem e retificação

- Diferença entre os processos de soldagem GMAW e GTAW

- Qual é a diferença entre a Indústria 4.0 e a Indústria 5.0?

- As diferenças entre fresamento CNC e torneamento CNC

- Torneamento e Fresamento CNC:Você Entende a Diferença Entre Eles?

- A diferença entre o processo de usinagem convencional e não convencional

- Diferença entre o processo de usinagem tradicional e não tradicional