Usinagem Química:Definição, Princípio de Funcionamento, Tipos, Aplicação, Vantagens [Nota e PDF]

O processo de usinagem química também é conhecido como processo de gravação. Este processo soa como mágica devido às suas saídas fáceis.

Neste processo, estamos apenas mergulhando a peça em um tanque de solução química e em apenas alguns segundos, estaremos obtendo a estrutura desejada na peça. Este processo de usinagem não é mágico, mas cientificamente prático. Este processo utiliza um reagente químico fortemente ácido ou alcalino para remover o material da peça de trabalho.

Este é um processo antigo antes de 400 aC, quando produtos químicos orgânicos, como ácidos cítricos e ácidos lácticos, eram usados para gravar metais para fabricar a forma desejada de armaduras.

Esta técnica foi desenvolvida e introduzida no comércio em 1927 por uma empresa sueca chamada ‘AktiebolagetSeparators’.

A usinagem química é um processo de remoção de material para obter uma forma desejada na peça de trabalho, mergulhando a peça em um reagente químico forte.

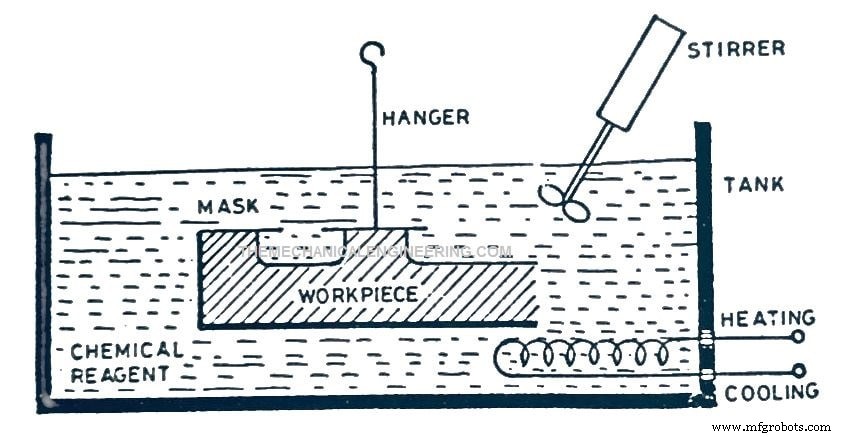

Construção ou peças de usinagem química:

É composto pelas seguintes partes:

- Tanque

- Bobina de aquecimento

- Mexer e

- Peça de trabalho

#1. Tanque:

Este processo tem um tanque com a face aberta. O tanque é construído de metal resistente revestido com materiais que não são reativos ao ataque, dependendo das aplicações e concentração do reagente químico.

#2. Bobina de aquecimento:

Uma bobina de aquecimento é montada na seção mais baixa do tanque para manter a temperatura do tanque em um nível constante. É prático que em qualquer processo de remoção de metal a geração de calor seja natural. Além disso, a bobina faz resfriamento em condições necessárias.

#3. Agitador:

Um agitador é colocado no decapante cujo objetivo principal é misturar o decapante de forma consistente para manter uma concentração e calor uniformes ao longo do volume do decapante. É bem sabido para nós que as partículas quentes sempre se acumulam no topo, deixando o frio abaixo.

Assim, para espalhar o calor uniformemente ao longo do decapante, o agitador é usado. O agitador também ajuda na descarga do metal dissolvido da peça de trabalho, quebrando simultaneamente as bolhas formadas durante a usinagem devido à oxidação.

#4. Peça de trabalho:

A peça de trabalho é mantida no decapante pelo uso de um suporte no caso de pequenas aplicações. O comprimento do suporte é fixado sobre uma área mascarada para que a fixação da peça de trabalho não perturbe a zona de usinagem.

No caso de uma peça maior, são usados acessórios revestidos com borrachas e polímeros para segurar a peça.

Princípio de funcionamento do processo de usinagem química:

O princípio de funcionamento da usinagem química é baseado no ataque químico. Um etchant é uma mistura de ácidos químicos fortes que são reativos ao metal. Quando a peça de trabalho é mergulhada no decapante, o decapante reage com a peça de trabalho causando uma taxa uniforme de dissolução do metal da peça de trabalho.

Para obter uma forma ou estrutura desejada, um revestimento elementar que não é reativo a um reagente químico chamado 'Maskant' é aplicado na peça de trabalho antes da usinagem.

A usinagem localizada é conseguida aplicando uma máscara adequada em todas as áreas onde não queremos que o decapante reaja. Assim, expondo a zona de usinagem para a necessária remoção do metal.

A Usinagem Química envolve quatro processos principais executados em série:

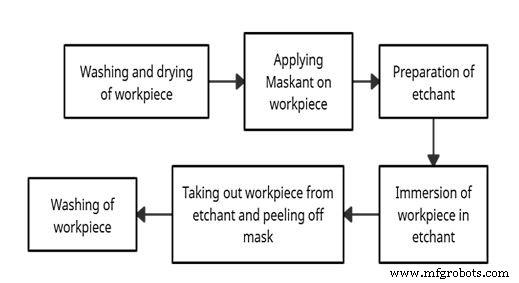

#1. Limpeza:

A limpeza é um processo preparatório para garantir que a superfície da peça esteja livre de contaminantes, ferrugem e partículas estranhas. Geralmente é realizado por jatos de água de alta pressão, soluções alcoólicas e HCl diluído.

Precisa de limpeza :

- A limpeza inadequada resulta em má adesão do mascarante, dimensões finais imprecisas e dissolução inadequada do metal.

- Contaminantes como óleo e graxa podem levar à oxidação.

- A limpeza inadequada pode resultar na descamação do mascarante, deixando o decapante fluir sob a máscara, estragando a geometria.

- Partículas estranhas podem levar à formação de escamas.

Após a lavagem da peça de trabalho, a peça de trabalho é seca sob sopradores de ar quente. O processo de limpeza é sempre realizado em máquinas CNC avançadas.

#2. Mascaramento:

É um processo de aplicação de máscara sobre a superfície da peça de trabalho. Uma camada de polímero ou borracha é revestida na peça de trabalho.

O mascaramento é feito para evitar a área que não requer usinagem do processo de gravação. O mascaramento é feito em toda a peça, exceto nas áreas a serem usinadas.

#3. Gravação:

Este é o processo no qual ocorre a remoção de metal necessária. Após o mascaramento perfeito, a peça de trabalho é mergulhada no tanque do reagente químico com o aquecedor e o agitador ligado.

Assim que a peça de trabalho é mergulhada, o decapante começa a reagir com as áreas não mascaradas da peça de trabalho. O ácido altamente concentrado começa a reagir com a peça alterando suas características químicas.

Essa reação faz com que as porções predefinidas derretam e se separem da peça de trabalho camada por camada.

Neste processo, a profundidade de corte é diretamente paralela ao tempo em que a peça é mergulhada. Quanto mais tempo a peça de trabalho estiver no decapante, mais metal será removido. Quanto menos tempo, menor é a profundidade de corte. Isso é calculado pela fórmula.

E=S/T

Onde,

- E =taxa de gravação.

- S =Profundidade de corte necessária.

- T =Tempo em segundos.

Os valores da taxa de ataque são pré-calculados por experimentações. A taxa de etch é consignada com a concentração do reagente químico e o tipo de peça a ser usinada.

A profundidade de corte é obtida no projeto. Assim, o tempo pode ser facilmente calculado antes da imersão da peça no decapante.

#4. Desmascaramento:

O desmascaramento é um processo de descascar o mascarante que foi aplicado antes do processo de decapagem. Uma vez que o mascarante é removido da peça de trabalho, a peça de trabalho é novamente enviada para operação de limpeza onde qualquer decapante restante é lavado por água fria pressurizada. A peça de trabalho é então seca e pronta para o envio final.

Tipos de operação de usinagem química:

1. Moagem química (CHM):Esta operação é realizada para obter bolsões, contornos na peça de trabalho ou para remover material a granel da peça de trabalho.

2. Gravação química (CHE):Esta operação é realizada para reproduzir um desenho especial em uma peça de trabalho com muita precisão. Por exemplo, títulos, nomes de marcas, números de série, etc.

3. Polimento químico (CHP):Esta operação é realizada para realizar um acabamento fino ou rebarbação da peça. Isso é possível usando o uso de reagente químico diluído mais leve.

4. Usinagem fotoquímica (PCM):A usinagem fotoquímica é um processo de fabricação de componentes sem tensão e sem trincas. O PCM é usado onde micro detalhes devem ser usinados em uma peça de trabalho.

Este processo usa usinagem química (CHM) como técnica primária para remover material e máscara fotorresistiva para fins de projeto. O PCM é um processo avançado de usinagem cuja raiz é a usinagem química.

Aplicações de usinagem química:

A seguinte aplicação inclui:

- Redução de peso de contornos complexos, impossível por métodos convencionais.

- Usinagem de componentes finos e delicados.

- Usado para usinar os contornos presentes dentro de um furo.

- Usado nas indústrias automobilística e de aviação.

- Fabricação de telas e malhas finas.

- Remoção de metal onde é difícil segurar uma peça de trabalho.

Vantagens da Usinagem Química:

As seguintes vantagens incluem:

- Este processo de usinagem remove o metal uniformemente.

- Bom acabamento superficial com tolerâncias estreitas.

- Contornos complexos podem ser facilmente usinados.

- Remoção de material ao longo de todos os eixos ao mesmo tempo.

- É necessário um operador menos qualificado.

- Nenhuma tensão mecânica é produzida na peça de trabalho.

- Baixo custo inicial.

- Baixo custo de usinagem.

Desvantagens da Usinagem Química:

As seguintes desvantagens incluem:

- Menos segurança do operador, um pequeno derramamento de ácido corrosivo na pele pode causar danos ao operador.

- Probabilidades de corrosão após os dias de usinagem.

- A usinagem de ligas pode levar a um acabamento superficial ruim.

- O processo não é ecológico.

- O descarte de subprodutos pode causar danos ao ambiente.

- A taxa de remoção de material (MRR) é menor em comparação com outros processos de usinagem.

- Probabilidades de formação de bolhas, o que pode resultar em usinagem inadequada.

Parâmetros importantes:

Máscara: Maskantcan é definido como um material usado para revestir a peça de trabalho para evitar que a parte da peça de trabalho seja gravada.

Fatores a serem considerados para selecionar o tipo de máscara:

- Deve ser inerte ao reagente químico utilizado.

- Resistente ao manuseio.

- Não deve alterar suas características durante o processo de usinagem.

- Também resiste ao calor.

- Deve permitir-se cortar e riscar.

- Deve aderir bem à peça de trabalho.

- Disponibilidade e baixo custo.

| Material da peça | Material de máscara |

| Alumínio e suas ligas | Borracha butílica, polímero e neoprene |

| Cobre e suas ligas | Polímero |

| Ligas à base de ferro | Borracha butílica e polímero |

| Níquel | Neoprene |

| Magnésio | Polímero |

| Titânio | Polímero |

Técnica de máscara de usinagem química:

Existem três técnicas principais para aplicar o mascarante em uma peça de trabalho.

1. Cortar e descascar:

Nesta técnica de mascaramento, a peça de trabalho a ser usinada é primeiro mergulhada em um tanque de mascaramento líquido, semelhante ao revestimento.

Uma vez que toda a peça de trabalho é revestida, a peça de trabalho é retirada e deixada secar por alguns minutos. Em seguida, um riscador é usado para cortar a camada de máscara aplicada na peça de trabalho.

Os cortes são feitos precisamente de acordo com o projeto a ser usinado. Feita a operação de corte, o mascarante é removido das áreas a serem gravadas. Assim, a técnica de mascaramento cut and peel funciona.

Essa técnica de mascaramento envolve o uso de materiais relativamente espessos, como materiais à base de neoprene, butil e vinil. Esta técnica é usada exclusivamente para operações de moagem química (CHM).

Ao longo da era, essa técnica facilitou a produção de mísseis, aeronaves e suas partes estruturais. Devido à natureza inerte do mascarante e espessura envolvida neste processo de cerca de 0,5 polegada ou mais, esta técnica dá acesso a uma resistência química extremamente alta. A principal negociação nesta técnica é apenas que, esta técnica tem uma tolerância de qualidade relativamente baixa.

Os materiais utilizados na técnica de cut and peel masking são vinil, borracha de neoprene, materiais de base butílica, cera de abelha, breu bordô aplicado por fluxo ou imersão ou por revestimento por pulverização. A espessura desses mascarantes varia de 0,03 a 0,13 mm.

2. Impressão de tela:

Esta técnica utiliza a tecnologia convencional de serigrafia. Nesta aplicação de máscara, telas de malha fina de seda ou aço inoxidável são implantadas na peça de trabalho.

Semelhante à impressão do rádio em uma folha larga, aqui, nesta técnica, todo um desenho é impresso em uma serigrafia e malhas SS. A malha é então pressionada contra a superfície da peça de trabalho. Isso completa a marcação das áreas a serem usinadas.

Em seguida, uma camada de máscara é enrolada em toda a peça de trabalho. A aderência do mascarante na peça de trabalho é conseguida por secagem e cozimento. Uma vez que o mascarante adere à peça de trabalho, as malhas instaladas são removidas da peça de trabalho, o que resulta na remoção da máscara das áreas a serem usinadas.

A serigrafia é uma técnica de mascaramento rápida e econômica para produções em grande escala. Esta técnica também dá acesso a um maior grau de precisão.

A espessura da máscara é sempre inferior a 0,05 mm. Esta técnica de mascaramento é mais adequada para peças com menos de 1,2 m × 1,2 m com superfícies planas e contornos moderados.

3. Fotorresistente:

A técnica de mascaramento fotorresistente é exercida apenas no processo de usinagem fotoquímica. Esta técnica é tão versátil nesta era autônoma.

O uso da técnica de mascaramento fotorresistente muda o processo de usinagem química para um processo de usinagem não tradicional diferente, ou seja, o processo de usinagem fotoquímica (PCM).

Nesta técnica, uma imagem do design do produto final é impressa em um filme de material fotossensível. O filme tem um personagem para atrair e refletir os raios de luz ultravioleta.

O filme impresso é colocado com cuidado e precisão sobre a chapa metálica (peça) a ser usinada e, em seguida, a peça é passada por uma máquina de UV.

Entre o IN e o OUT da peça de trabalho, devido ao caráter do filme de permitir e refletir a passagem da luz UV, apenas a zona pré-impressa ou marcas no filme permitem que o UV passe através do filme para a peça de trabalho.

Esta exposição da peça ao UV suaviza as peças definitivas que foram pré-projetadas para usinagem química. O restante do processo é realizado no processo de usinagem fotoquímica.

O material utilizado nesta técnica dificilmente tem sua espessura variando entre 1,27mm a 1,5mm. Esta técnica é amplamente utilizada na fabricação de PCB, semicondutores, chips eletrônicos, componentes metálicos de computador, pequenas engrenagens para relógios, etc.

Gravador:

O decapante pode ser definido como uma mistura de ácidos químicos diluídos ou concentrados que podem reagir com o metal e dissolvê-lo.

| Material da peça | Etchant | Temperatura operacional. ( o C) | Taxa de gravação (mm/min × 10 3 ) |

| Alumínio e suas ligas | Na(OH) | 49 | 20-30 |

| FeCl3 | 49 | 13-25 | 13-25 |

| Latão ou bronze | NH4 HF2 | 27 | 10-15 |

| FeCl3 | 49 | 25 | 25 |

| Liderar | FeCl3 | 54 | |

| Liga de magnésio | HNO3 | 32-49 | 25-50 |

| Níquel | FeCl3 | 49 | 13-38 |

| Titânio | HNO3 HF | Ambiente | 13-25 |

Tecnologia industrial

- Processo de Afiação:Definição, Peças ou Construção, Princípio de Funcionamento, Vantagens, Aplicação [Notas com PDF]

- Processo de lapidação:Definição, Princípio de funcionamento, Tipos, Material, Vantagens, Aplicação [Notas com PDF]

- Mecanismo de Retorno Rápido:Definição, Tipos, Princípio de Funcionamento, Aplicações, Vantagens, Desvantagens [Notas com PDF]

- Processo de Extrusão:Definição, Princípio de Funcionamento, Tipos, Aplicações, Vantagens e Desvantagens [Notas com PDF]

- O que é usinagem química? - Trabalho e processo

- Soldagem por Fricção:Princípio, Funcionamento, Tipos, Aplicação, Vantagens e Desvantagens

- Fundição Centrífuga:Princípio de Funcionamento, Tipos, Aplicação, Vantagens e Desvantagens

- Processo de Extrusão:Funcionamento, Tipos, Aplicação, Vantagens e Desvantagens

- Usinagem a Jato Abrasivo - Peças, Princípio de Funcionamento, Aplicação

- Processo de Usinagem Ultrassônica, Princípios de Trabalho e Vantagens