Usinagem a Jato Abrasivo:Definição, Construção, Trabalho, Vantagens, Aplicação

Neste artigo, estudaremos a Definição, Peças ou Construção, Princípios de Trabalho, Vantagens, Desvantagens e aplicação da Usinagem a Jato Abrasivo em detalhe.

Então vamos começar com a definição primeiro,

Definição de Usinagem a Jato Abrasivo:

A Usinagem a Jato Abrasivo é um processo de remoção de material com a ajuda de grãos abrasivos concentrados contidos em um bico que remove pela ação da erosão por impacto. Na usinagem com jato abrasivo, um jato de alta velocidade contendo partículas abrasivas é direcionado para a superfície da peça sob condições controladas.

O impacto das partículas desenvolve uma força suficientemente concentrada para realizar operações como o corte, o material é removido pela erosão do material de trabalho com grãos abrasivos a uma velocidade de 150-300m/s. Os grãos abrasivos são executados em um fluxo de gás de alta velocidade.

Agora chegando às peças de construção,

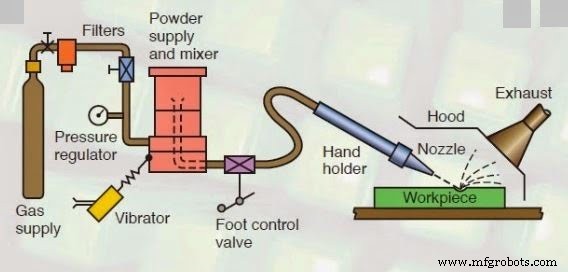

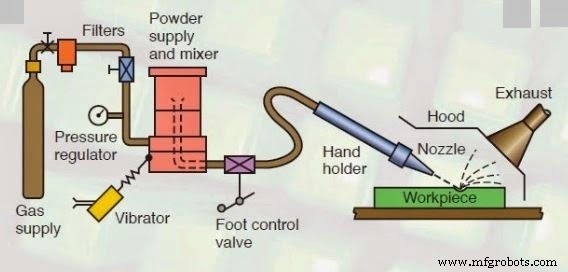

Peças ou construção de usinagem a jato abrasivo:

Usinagem a Jato Abrasivo Consiste nas seguintes várias partes:

- Fornecimento de gás

- Filtro

- Medidor de pressão

- Câmara de Mistura

- Bocal e

- Abrasivo

Fornecimento de gás:

Um jato de alta velocidade de dióxido de carbono de nitrogênio semelhante ao ar etc e partículas abrasivas fechadas são direcionados para a peça de trabalho sob condições controladas. O gás é fornecido sob uma pressão de 2 a 8 quilopascal.

Filtro:

O filtro é utilizado para limpar o abastecimento de combustível para que a sujeira ou outras impurezas não atrapalhem o andamento do processo.

Medidor de pressão:

O manômetro é utilizado para controlar a pressão do comprimido utilizado na usinagem a jato abrasivo. Como a pressão decide a profundidade de corte e a quantidade de força necessária para o corte.

Câmara de mistura:

Na câmara de mistura o pó abrasivo está sendo alimentado e com a ajuda de um vibrador a quantidade de abrasivos pode ser controlada. Para que os abrasivos e os gases sejam misturados completamente na câmara de mistura.

Bocal:

O bocal é usado para aumentar a velocidade da pasta do jato abrasivo fino às custas da pressão, pois sabemos que se diminuirmos a pressão, a velocidade aumentará. A velocidade do jato será em torno de 100-300m/s.

O bocal pode ser ajustado de acordo para que o corte angular desejado possa ser alcançado e o material seja removido por erosão por impacto.

O bocal geralmente é feito de carboneto de tungstênio porque está sujeito a um alto grau de desgaste. O diâmetro do bocal é de cerca de 0,2-0,8 mm.

O material do bocal deve ser capaz de resistir à corrosão. O bocal é feito de seções transversais circulares ou retangulares e a cabeça pode ser reta ou em ângulo reto.

Abrasivos:

Carboneto de silício, esferas de vidro de óxido de alumínio são usadas como abrasivos na usinagem de jato abrasivo. A forma dos abrasivos pode ser regular ou irregular. O tamanho dos abrasivos é de cerca de 10 a 50 mícrons. A taxa de fluxo de massa dos abrasivos é de cerca de 2-20 gramas/min.

A seleção de abrasivos depende do MRR, tipo de material de trabalho e tipo de precisão de usinagem necessária.

Óxido de alumínio (Al2O3) tamanho de 12, 20, 50 mícrons e é bom para limpeza, corte e rebarbação, tamanho dolomita de 200 mesh e é usado para gravação e polimento.

Bicarbonato de sódio tamanho de 27 mícrons e usado para limpeza, rebarbação e corte de material macio.

Princípio de funcionamento da usinagem a jato abrasivo:

O princípio de funcionamento da usinagem a jato abrasivo envolve o uso de um fluxo de alta velocidade de partículas abrasivas comprimidas transportadas por um gás de alta pressão através de um bocal na peça de trabalho.

O metal será removido devido à erosão pelas partículas abrasivas que atingem a uma velocidade muito alta a peça de trabalho. a energia de pressão da corrente é convertida em energia cinética e

Daí o jato de alta velocidade é produzido. As partículas abrasivas de alta velocidade removem o material da peça de trabalho por ação de microcorte, bem como uma fratura frágil.

O bocal é feito de seções transversais circulares ou retangulares e a cabeça pode ser reta ou em ângulo reto. Ele é projetado para que a perda de pressão devido às curvas, fricção, seja o mínimo possível.

A divergência do fluxo de jato aumenta, resultando em corte mais irregular e alta imprecisão.

Efeito do tamanho do grão e taxa de fluxo de abrasivos na taxa de remoção de material:

A uma determinada pressão, o MRR aumenta com o aumento da vazão do abrasivo e é determinado pelo tamanho das partículas abrasivas.

Mas depois de atingir o valor ideal, o MRR diminui com um aumento adicional na taxa de fluxo do abrasivo.

Isso se deve ao fato de que a vazão mássica do gás diminui com o aumento da vazão abrasiva e, portanto, a razão de mistura aumenta, de modo que haverá uma diminuição na taxa de remoção de material devido à diminuição da energia disponível para a erosão.

Efeito da velocidade do gás de saída e densidade de partículas abrasivas:

A velocidade do gás de arraste transporta as partículas abrasivas muda consideravelmente com a mudança da densidade das partículas abrasivas.

A velocidade de saída do gás pode ser aumentada para a velocidade crítica quando a pressão interna do gás é quase duas vezes a pressão na saída do bocal para a densidade de partículas abrasivas é zero.

Se a densidade das partículas abrasivas for gradualmente aumentada, a velocidade de saída diminuirá para a mesma condição de pressão.

Isso se deve ao fato de que a energia cinética do gás é usada para mover as partículas abrasivas.

Efeito da proporção de mistura na taxa de remoção de material:

À medida que a taxa de fluxo de massa do abrasivo aumenta, sua velocidade diminui e, assim, diminuirá a energia disponível para erosão e, finalmente, a taxa de remoção de material.

Efeito da pressão do bocal no MRR:

A taxa de fluxo abrasivo pode ser aumentada aumentando a taxa de fluxo do gás transportador. À medida que a pressão interna do gás aumenta, a taxa de fluxo de massa abrasiva aumenta e, portanto, o MRR aumenta.

A taxa de remoção de material aumentará com o aumento da pressão do gás. A energia cinética das partículas abrasivas é responsável pela remoção do material pelo processo de erosão.

Vídeo de trabalho de usinagem a jato abrasivo:

Vantagens da usinagem a jato abrasivo:

As seguintes vantagens da Usinagem Abrasiva são:

- Um alto acabamento superficial pode ser obtido.

- A profundidade do dano é baixa.

- Ele fornece uma ação de corte fria para vidro e cerâmica, para que possa usinar materiais delicados e sensíveis ao calor.

- O processo é livre de trepidação e vibração, pois não há contato entre a ferramenta e a peça de trabalho.

- Na usinagem a jato abrasivo, o custo de capital é baixo, pois é fácil de operar.

- Materiais duros (seção fina) podem ser usinados como germânio.

- orifícios intrincados de materiais frágeis podem ser usinados.

- O processo de jato abrasivo produz superfícies com alta resistência ao desgaste.

Desvantagens da usinagem a jato abrasivo:

As seguintes desvantagens da usinagem abrasiva são:

- Menor capacidade do processo devido à baixa taxa de remoção de material.

- Enquanto a usinagem de material macio, abrasivo fica embutido, o que diminuirá o acabamento da superfície.

- A precisão do corte é prejudicada pelo afunilamento do furo devido à inevitável variação de um jato abrasivo.

- A precisão não é boa devido ao corte disperso.

- Um sistema de coleta de poeira é um requisito básico para evitar a poluição atmosférica e os riscos à saúde, de modo que o custo extra estará lá.

- A vida útil do bico é limitada (300 horas).

- Os pós abrasivos não podem ser reutilizados, pois as bordas afiadas estão gastas e partículas menores podem obstruir o bico.

- Uma pequena distância de afastamento pode danificar o bico.

- A precisão do processo é baixa devido ao efeito de queima do jato abrasivo.

- Os furos profundos terão um afunilamento.

- O processo AJM não é favorável ao meio ambiente e causa poluição.

- Os abrasivos transportados pelo ar podem causar uma atmosfera perigosa.

Aplicação de usinagem a jato abrasivo:

As seguintes aplicações de Usinagem Abrasiva são:

- É usado para abrasão e fosco de vidro, cerâmica e refratários e é mais econômico em comparação com decapagem ou moagem.

- Limpeza de camadas de metais como revestimento resistivo.

- Rebarbação de pequenas peças fundidas e corte de linhas de separação de peças moldadas por injeção e peças forjadas.

- É usado para gravar números de registro em vidro temperado para janelas de carros.

- AJM é usado para cortar componentes finos e frágeis como germânio, silício, quartzo, mica, etc.

- a usinagem a jato abrasivo é usada efetivamente para a fabricação de micromódulos.

- Rebarbação, gravação, perfuração, corte e polimento de materiais duros e quebradiços.

- Pode ser usado para microusinagem de materiais frágeis.

- É usado em perfuração fina e perfuração de abertura para um microscópio eletrônico.

- Usado para limpeza de cavidades e moldes metálicos.

- Limpar superfícies contra corrosão, tintas, colas e outros contaminantes.

- Rebarbação de agulhas cirúrgicas e válvulas hidráulicas, nylon, Teflon e Delrin.

- Gravação em vidro usando máscaras de borracha ou metálicas.

Tecnologia industrial

- Processo de Afiação:Definição, Peças ou Construção, Princípio de Funcionamento, Vantagens, Aplicação [Notas com PDF]

- Processo de lapidação:Definição, Princípio de funcionamento, Tipos, Material, Vantagens, Aplicação [Notas com PDF]

- O que é usinagem de feixe de íons? - Trabalho e aplicação

- O que é usinagem a jato abrasivo (AJM)? - Um guia completo

- Usinagem a Jato de Água e Jato de Água Abrasivo:Princípio, Funcionamento, Equipamentos, Aplicação, Vantagens e Desvantagens

- Usinagem por Feixe de Elétrons:Princípio, Funcionamento, Equipamentos, Aplicação, Vantagens e Desvantagens

- Usinagem Ultrassônica:Princípio, Funcionamento, Equipamentos, Aplicação, Vantagens e Desvantagens

- Máquina de Moldagem por Injeção:Construção, Trabalho, Aplicação, Vantagens e Desvantagens

- Usinagem e corte com jato de água abrasivo

- Processo de Usinagem Ultrassônica, Princípios de Trabalho e Vantagens