Usinagem Eletroquímica:Definição, Peças ou Construção, Princípio de Funcionamento, Vantagens, Desvantagens, Aplicação

Neste artigo, estudaremos em detalhes Definição, Peças ou Construção, Princípio de Funcionamento, Vantagens, Desvantagens, Aplicação da Usinagem Eletroquímica.

Vamos começar com a definição primeiro,

Definição de Usinagem Eletroquímica:

A Usinagem Eletroquímica (ECM), caracterizada como usinagem não tradicional, é uma usinagem avançada, sem contato, processo de galvanoplastia reversa (a ECM remove o material em vez de depositá-lo). No ECM, uma alta corrente elétrica é passada entre a ferramenta e a peça de trabalho através de um fluido condutor. A alta corrente e o fluido condutor são usados para ionizar e remover os átomos de metal da peça de trabalho produzindo uma superfície livre de rebarbas.

Em processos de usinagem convencionais ou tradicionais, o material da ferramenta deve ser mais duro que o material da peça. Mas a característica marcante da Usinagem Eletroquímica sendo independente da resistência, dureza e tenacidade do material da peça a torna adequada para usinagem de qualquer material condutor e também para usinagem de cavidades complexas em materiais de alta resistência.

O processo de eletrólise é a atividade mais fundamental da ECM com base em “leis de eletrólise (galvanoplastia) ” formulado por Faraday em 1833.

A eletrólise é um fenômeno químico que ocorre entre dois condutores mergulhados em uma solução adequada quando uma corrente elétrica é passada entre eles.

Em condutores sólidos, a corrente é transportada por elétrons.

Nos eletrólitos, a corrente é transportada por átomos ou um grupo de átomos. Os átomos são chamados de íons quando adquirem carga positiva ou negativa ao perder ou ganhar elétrons, respectivamente. Os íons positivos (cátions) são atraídos pelo cátodo, na direção da corrente positiva através do eletrólito, e os íons negativos (ânions) são atraídos pelo ânodo.

Essa configuração de eletrodos e eletrólitos é chamada de célula eletrolítica.

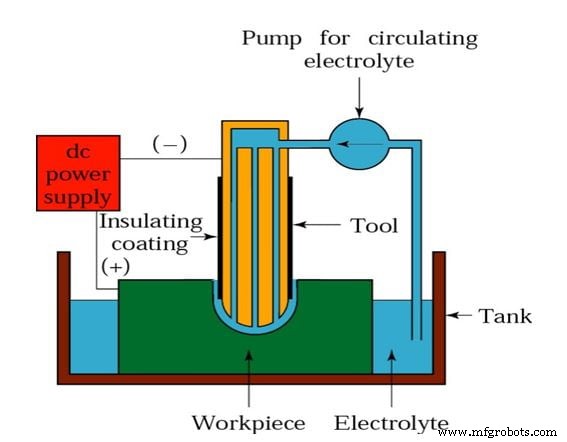

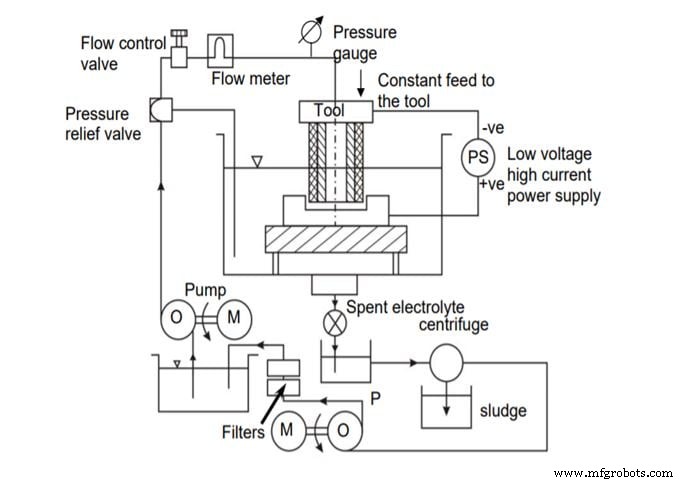

Peças de usinagem eletroquímica ou construção:

A usinagem eletroquímica consiste nas seguintes partes principais:

- Fonte de alimentação

- Eletrólito

- Peça de trabalho

- Ferramenta

- Unidade de alimentação

- Tanque

- Mesa de suporte da peça de trabalho

- Manômetro

- Fluxômetro

- Válvula de controle de fluxo

- Válvula de alívio de pressão

- Bomba

- Tanque do reservatório

- Filtros

- Recipiente de lodo

- Centrífuga

- Extrator de fumaça

- Anexo

Fonte de alimentação:

A tensão deve ser mantida baixa para evitar curto-circuito porque a folga entre a ferramenta e a peça de trabalho é baixa para correção de alta frequência

Taxa de remoção de material ∝ Densidade de corrente. Portanto, altos valores de corrente são usados para o processo ECM.

A seguir estão os parâmetros da fonte de alimentação para o processo ECM:

- A fonte de alimentação é elétrica no ECM

- Tipo:corrente contínua

- Capacidade atual:50 a 40.000 A

- Tensão mantida pequena (para evitar curto-circuito ):2- 35 V

Eletrólito:

Os eletrólitos são fluidos condutores e são selecionados em paridade com os eletrodos. Algumas combinações eletrólito-eletrodos são fornecidas abaixo:

- O cloreto de sódio (NaCl) na concentração de 20% é usado para ligas ferrosas.

- Nitrato de sódio (NaNO3) é usado para ligas ferrosas.

- O ácido clorídrico (HCl) é usado para ligas de níquel.

Uma mistura de cloreto de sódio (NaCl) e ácido sulfúrico (H2SO4) faz uso de ligas de níquel.

Uma mistura de 10% de ácido fluorídrico (HF), 10% de ácido clorídrico (HCl), 10% de ácido nítrico (HNO3) aplicado para titânio.

Hidróxido de sódio (NaOH) é para carbeto de tungstênio (WC).

Os eletrólitos devem ter as seguintes propriedades:

- Alta condutividade

- Baixa viscosidade

- Baixa toxicidade e corrosividade

- Estabilidade química e eletroquímica para melhor taxa de remoção de material.

3 funções do eletrólito são:

- Transporta corrente entre a ferramenta e a peça de trabalho

- Remove o produto da folga interna do eletrodo

- Remove o calor produzido pela passagem da corrente.

Os parâmetros de eletrólitos no ECM são os seguintes:

- Temperatura:20 °C - 50 °C

- Vazão:20 litros/min por corrente de 100 A

- Pressão:0,5 a 20 bar

- Diluição:100 g/l a 500 g/l

Peça de trabalho:

Uma peça de trabalho é um objeto que precisa ser usinado a partir do qual o material entra na solução. A peça de trabalho é feita o ânodo em ECM. A taxa de remoção de material ou usinagem depende apenas do peso atômico e da valência do material de trabalho.

A peça de trabalho pode ser qualquer material eletricamente condutor e é isolada do sistema para que não haja vazamento ou curto-circuito de corrente.

Ferramenta:

A ferramenta é usada para remover o material da peça de trabalho. É feito o cátodo e conectado ao terminal negativo da fonte de alimentação. A ferramenta é selecionada e fabricada tendo em conta as seguintes propriedades:

- Bom condutor de eletricidade.

- Rígido o suficiente para suportar a carga e a pressão do fluido.

- Quimicamente inerte em relação ao eletrólito.

- Facilmente moldável e usinável na forma desejada.

- Deve ser fabricado com grande precisão

A cavidade obtida na peça é a réplica da forma da ferramenta. Portanto, a precisão da peça após a usinagem é diretamente afetada pela precisão da forma da ferramenta.

Material disponível para fabricação de ferramentas :Cobre, latão, titânio, cobre-tungstênio, aço inoxidável, alumínio, grafite, bronze, platina, carboneto de tungstênio.

O material é depositado na ferramenta no processo de ECM. No entanto, para fins industriais de usinagem, a deposição de material é desencorajada e o material em solução é retirado pela solução eletrolítica.

A ferramenta é isolada do sistema para que não haja fuga ou curto-circuito de corrente.

Unidade de alimentação:

O servo motor é usado para fornecer a alimentação controlada à ferramenta para remoção de material da peça de trabalho. A taxa de alimentação é de 0,5 mm/min a 15 mm/min.

- Tanque :Ele contém o eletrólito no qual a ferramenta e a peça de trabalho estão imersas.

- Mesa de suporte da peça de trabalho :A mesa de suporte da peça de trabalho segura a peça de trabalho com firmeza.

- Manômetro :mostra a pressão na qual o eletrólito é fornecido à ferramenta.

- Fluxômetro :mostra a taxa de fluxo de eletrólito para a área de usinagem.

- Válvula de controle de fluxo :Ajuda a controlar a taxa de fluxo de eletrólitos.

- Válvula de alívio de pressão: A válvula de alívio de pressão abre e desvia o eletrólito para o tanque caso a pressão aumente nas linhas de alimentação.

Bomba:

A bomba ajuda na circulação do eletrólito. A taxa de bombeamento e a pressão na qual os eletrólitos serão bombeados devem ser decididas de antemão dependendo da aplicação ou exigência do processo.

Portanto, a bomba para bombeamento de eletrólitos deve ser decidida de acordo.

Tanque do reservatório :Armazena o eletrólito.

Filtros:

O filtro auxilia na filtragem das impurezas presentes no eletrólito que podem obstruir as linhas de alimentação.

Os filtros são usados para realizar ECM preciso com alto custo-benefício, mantendo a qualidade do eletrólito constante e removendo íons tóxicos residuais do eletrólito para fins de conservação da saúde e do meio ambiente.

Recipiente de lodo :Armazena o lodo produzido durante a usinagem.

Centrífuga :Uma centrífuga é um dispositivo que usa força centrífuga para separar o lodo do eletrólito.

Extrator de fumaça :Um extrator de fumaça é um dispositivo que usa um ventilador com tiragem negativa para extrair fumaça e poeira do gabinete.

Anexo :Todo o sistema de ECM é colocado em um invólucro para que quaisquer gases tóxicos produzidos no processo de usinagem não afetem o meio ambiente e o operador.

Princípio de trabalho de usinagem eletroquímica:

Tomemos como exemplo a usinagem de uma peça de ferro. A peça de trabalho de ferro é montada na mesa de suporte da peça de trabalho.

A ferramenta é aproximada da peça de trabalho. Os dois eletrodos imersos na solução eletrolítica de NaCl (solução salina comum).

O cátodo (ferramenta) e o ânodo (peça de ferro) são conectados ao terminal negativo e positivo da fonte de alimentação (geralmente em torno de 10 V), respectivamente.

O eletrólito do tanque reservatório é bombeado continuamente, fluindo através do orifício da ferramenta, para o espaço entre a ferramenta e a peça de trabalho com a ajuda de uma bomba de circulação.

O sistema de avanço da ferramenta avança a ferramenta em direção à peça de trabalho.

As reações no ânodo são chamadas de reações anódicas. As reações no cátodo são chamadas de reações católicas.

Reações básicas para eletrólito de cloreto de sódio:

- Dissociação de cloreto de sódio:NaCl ————→ Na + + Cl –

- Dissociação da água:H2 O ————→ H + + OH –

Reações catódicas:íons de hidrogênio retiram elétrons do cátodo (ferramenta) para formar H2 gás.

- 2H + + 2e – ————→ H2 ↑

Apenas H2 o gás é liberado no cátodo. A forma do eletrodo permanece inalterada durante o processo de eletrólise, que é a característica mais significativa do processo ECM.

Reações anódicas:

- O ferro sai da peça de trabalho (ânodo) como íons de ferro

- Fe ————→ Fe ++ + 2e –

- Reação dentro do eletrólito de cloreto de sódio

- Na + + OH – ————→ NaOH

- Fe ++ + 2OH – ————→ Fe(OH)2 ↓

- Fe ++ + 2Cl – ————→ Fe(Cl)2 ↓

Fe(OH)2 , Fe(Cl)2 são precipitados como lodo. A peça de trabalho é usinada gradualmente para dar um excelente acabamento superficial e superfície livre de estresse devido a esse processo de dissolução anódica controlada em nível atômico.

Não há restrições sobre a geometria da forma da ferramenta. Inicialmente, a folga entre a ferramenta e a peça de trabalho é irregular. Após a usinagem, a folga é uniforme (0,1 mm a 2 mm) em todo o comprimento da peça e mantida como tal através da ferramenta apropriada ou taxa de avanço da peça.

A largura da folga tende gradualmente para um valor de estado estacionário e sob tais condições, a cavidade obtida é a réplica da forma da ferramenta.

O lodo do tanque é retirado e separado do eletrólito usando a centrífuga.

O eletrólito, após passar pelo processo de filtração em filtros, é novamente transportado para o tanque reservatório para ser bombeado para o processo de usinagem.

É assim que funciona a usinagem eletroquímica. Agora vamos estudar Vantagens.

Vantagens da usinagem eletroquímica:

As seguintes vantagens da usinagem eletroquímica é:

- Peças de curvatura complexa e côncava podem ser produzidas facilmente usando ferramentas côncavas e convexas.

- Geometrias mais complexas podem ser produzidas usando uma única máquina CNC conectada.

- Como o desgaste da ferramenta é insignificante, a mesma ferramenta pode ser usada para produzir um número infinito de componentes.

- Como não há contato direto entre a ferramenta e o material de trabalho, não há forças e tensões residuais.

- Um excelente acabamento superficial é produzido sem danos térmicos devido à dissolução do nível atômico

- Menos calor é gerado.

Desvantagens da usinagem eletroquímica:

As seguintes desvantagens da usinagem eletroquímica é:

- O eletrólito salino (ácido) pode causar corrosão da ferramenta, peça de trabalho e equipamento.

- Alto consumo específico de energia.

- O ECM pode usinar apenas material de trabalho eletricamente condutivo.

- Não pode ser usado para material macio.

- É necessária uma grande área de produção.

- A ECM apresenta preocupações com a saúde e o meio ambiente.

Aplicação de Usinagem Eletroquímica:

A seguinte aplicação de usinagem eletroquímica é:

- A usinagem eletroquímica é usada para operações de afundamento de matrizes e contorno de furos.

- Moagem, combinando com processos de moagem (usando o rebolo abrasivo carregado negativamente) para remover o material. O processo também é conhecido como moagem eletroquímica.

- Cortar cavidades, perfurar furos mais profundos e até de formato irregular em estruturas complexas, como lâminas de turbinas de motores a jato.

- Trepanagem (usando um eletrodo de ferramenta com uma cavidade) e microusinagem para fabricar microcomponentes porque o ECM fornece um acabamento superficial sem estresse e bom que tem ampla aplicação em nanofabricação e nanotecnologia.

- Perfil e usinagem de perfis complexos, como lâminas de turbinas a vapor, dentro de limites fechados.

Vídeo de usinagem eletroquímica:

Tecnologia industrial

- Processo de Afiação:Definição, Peças ou Construção, Princípio de Funcionamento, Vantagens, Aplicação [Notas com PDF]

- Usinagem a Jato de Água e Jato de Água Abrasivo:Princípio, Funcionamento, Equipamentos, Aplicação, Vantagens e Desvantagens

- Usinagem por Feixe de Elétrons:Princípio, Funcionamento, Equipamentos, Aplicação, Vantagens e Desvantagens

- Usinagem a Laser ::Princípio, Trabalho, Equipamentos, Aplicação, Vantagens e Desvantagens

- Usinagem a Jato Abrasivo:Princípio, Funcionamento, Equipamentos, Aplicação, Vantagens e Desvantagens

- Usinagem Ultrassônica:Princípio, Funcionamento, Equipamentos, Aplicação, Vantagens e Desvantagens

- Soldagem Ultrassônica:Princípio, Funcionamento, Equipamentos, Aplicação, Vantagens e Desvantagens

- Usinagem Eletroquímica:Princípio, Trabalho, Equipamentos, Aplicação, Vantagens e Desvantagens

- Soldagem por eletroescória:Princípio, Funcionamento, Aplicação, Vantagens e Desvantagens

- Soldagem de Forja:Princípio, Funcionamento, Aplicação, Vantagens e Desvantagens