Como reduzir o tempo de inatividade da máquina na fabricação

Os fabricantes estão em constante aprimoramento, mas o aumento da eficiência e a redução dos prazos de entrega trouxe muita atenção para a quantidade de tempo que as máquinas não estão em produção. As empresas muitas vezes subestimam o custo e a quantidade de tempo de inatividade que experimentam, apesar de afetar muito a capacidade de uma fábrica inteira. A seguir, exploraremos estratégias e soluções para rastrear, categorizar, expor e, por fim, reduzir o tempo de inatividade não planejado para garantir que os fabricantes gerem o máximo de rendimento possível.

Quanto custa o tempo de inatividade dos fabricantes?

Os fabricantes geralmente sabem que têm problemas e citam que o maior deles é o tempo de inatividade. No entanto, essa pode ser a medida em que um fabricante sabe sobre o problema. Um relatório de 2017 intitulado "" afirmou que a maioria das empresas subestima significativamente seu verdadeiro custo de tempo de inatividade. Além disso, mais de 80% das empresas não têm dados ou capacidade de calcular com precisão o custo de seu tempo de inatividade. Com as tendências recentes em IIoT, conectividade de máquina e soluções de monitoramento, os fabricantes estão começando a obter respostas para perguntas que nem sabiam que deveriam Perguntou.

Quais são as principais causas de tempo de inatividade?

Identificar as principais causas do tempo de inatividade é um bom ponto de partida para buscar melhorias. Os culpados de tempo de inatividade mais flagrantes geralmente revelam ineficiências aparentemente óbvias e áreas de melhoria. Abaixo estão alguns dos motivos mais comuns para falhas de máquinas e causas de tempo de inatividade na fabricação.

Ineficiência do processo

Todo processo de fabricação tem períodos de tempo em que o equipamento fica indisponível devido à configuração, mudanças de ferramentas, mudanças de material, mudanças de peças, mudanças de programa ou quaisquer outras mudanças na produção que devem ser executadas enquanto o equipamento está parado. No entanto, muitos desses processos são altamente ineficientes devido à falta de medição, análise e melhoria. Embora seja muito importante rastrear esse tempo, a maioria das lojas não consegue fazê-lo, e aqueles que o fazem com mais frequência tentam fazê-lo manualmente, o que é ineficiente, impreciso e os dados geralmente são difíceis de compilar, analisar e obter insights de.

Erro do operador

Ninguém é perfeito. Os humanos se cansam, se machucam, esquecem, etc. Às vezes, os operadores estão sobrecarregados ou cuidando de várias máquinas. Esses motivos podem fazer com que uma máquina fique inativa por um tempo significativo antes de ser notada. A lacuna de habilidades também está resultando na aposentadoria de grande parte da força de trabalho, trazendo consigo um profundo conhecimento tribal que pode não ser repassado aos novos contratados.

Tempo de inatividade do material

Com o custo associado ao estoque, muitos fabricantes desejam operar o mais enxuto possível. Infelizmente, um estoque enxuto pode aumentar os eventos de tempo de inatividade quando há interrupções na cadeia de suprimentos. Ter insights sobre previsão de demanda e fornecimento de materiais pode ajudar a mitigar esse problema.

Ineficiências de manutenção

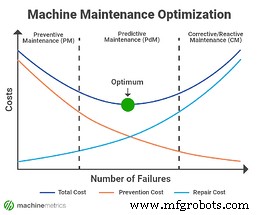

Muito pouca ou muita manutenção pode levar a falhas. Outro grande benefício dos dispositivos conectados é reduzir a quantidade de manutenção preventiva. Com dados precisos da máquina, os fabricantes podem prever melhor quando a manutenção é necessária. No “ Roteiro para automação de manutenção digital ", discutimos como os fabricantes podem adotar uma estratégia de manutenção mais eficaz e econômica para reduzir custos e aumentar o tempo de atividade do equipamento.

No entanto, não se trata apenas de análise preditiva

Tempo de inatividade cultural/de gerenciamento

Os fabricantes estão sob estresse. Deixar esse estresse atingir os operadores pode fazê-los sentir que não têm tempo para respirar, corrigir erros, realizar limpezas de rotina ou manutenção. Uma cultura estressante de operação constante na velocidade máxima pode levar a um aumento no erro do operador e na manutenção da máquina. É por isso que é imperativo ter dados de tempo de ciclo precisos para garantir que as expectativas sejam realistas.

Estratégias acionáveis para reduzir o tempo de inatividade da fabricação

É imperativo seguir a jornada de análise usando dados como base. Antes que a automação possa ser adotada e bem-sucedida, os dados são necessários para trazer visibilidade ao problema e conduzir a tomada de decisão que pode levar à automação. Essa visibilidade mostrará onde existe o problema, até que ponto ele está afetando a produção e como você pode trabalhar para resolvê-lo. Nem tudo precisa de análise preditiva.

Os fabricantes podem falar sobre um instalação totalmente autônoma , mas você tem que andar antes de correr. Usar dados como base é o primeiro passo para aprender o que mais afeta a produção e os prazos de entrega. Um solução de rastreamento de tempo de inatividade da produção fornece dados precisos da máquina em tempo real e dá aos trabalhadores a capacidade de registrar e categorizar as causas do tempo de inatividade. Todas as informações são coletadas e padronizadas automaticamente para serem exibidas em relatórios e painéis em tempo real pré-criados e personalizados para fornecer visibilidade crítica aos gerentes. Esses insights identificam lacunas e oportunidades para os líderes de manufatura impulsionarem melhorias.

Aqui estão algumas estratégias para ajudar a reduzir não planejado tempo de inatividade:

Rastreando e categorizando o tempo de inatividade com precisão

Sem dados de tempo de inatividade precisos o suficiente, é difícil priorizar ações de melhoria. Mudar do rastreamento de máquina manual para automatizado é essencial não apenas para entender a quantidade total de tempo de inatividade que uma oficina está enfrentando, mas é também é útil para rastrear uma variedade de KPIs, como utilização de máquina e OEE. No entanto, os operadores ainda são importantes para a coleta de dados de tempo de inatividade. Eles podem fornecer o "porquê" dos tempos de inatividade documentando rapidamente o motivo do evento.

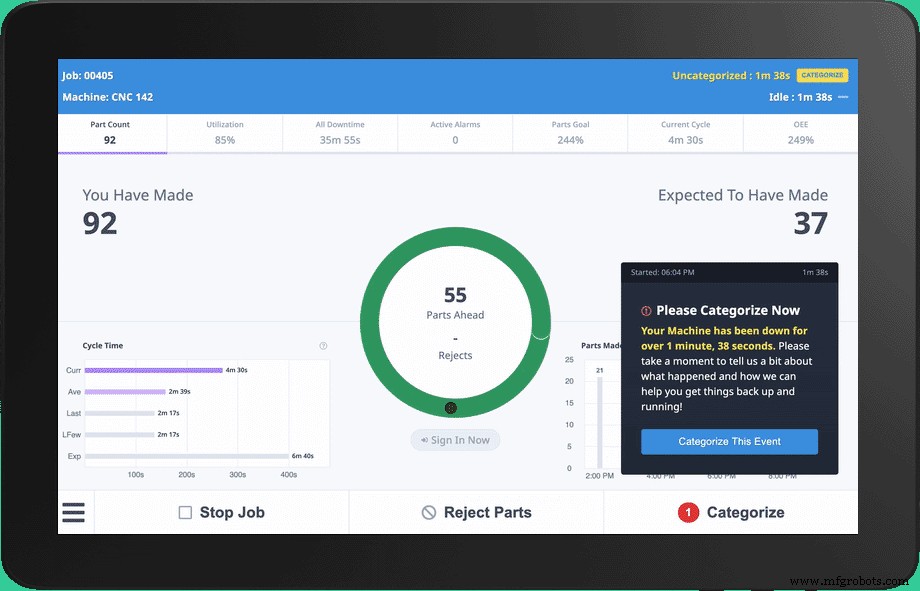

Com MachineMetrics, os operadores podem facilmente categorizar eventos de tempo de inatividade em tablets colocados em máquinas. Todos esses dados são coletados e propagados em relatórios pré-criados e personalizados.

Para uma melhor visão do chão de fábrica, a MachineMetrics desenvolveu um software pensando no operador. Se a máquina estiver inativa ou estiver inativa por mais tempo do que o esperado, os recursos aparecerão em tablets colocados na máquina, permitindo que o operador categorize e adicione motivos para o tempo de inatividade por meio da visualização do Operador. Entre o rastreamento automático da máquina e os recursos que permitem que os operadores registrem os raciocínios para o tempo de inatividade diretamente no tablet da máquina, o MachineMetrics fornece aos operadores e gerentes as informações necessárias para tomar melhores decisões operacionais e trabalhar para reduzir o tempo de inatividade.

Expondo o tempo de inatividade em tempo real

O uso da tecnologia de rastreamento automático fornece visibilidade em tempo real do chão de fábrica, estejam as partes interessadas no chão de fábrica ou em casa. Os eventos de tempo de inatividade são vistos imediatamente no painel. Com dados em tempo real e o software certo, os gerentes podem lidar com o tempo de inatividade à medida que ele acontece. Além disso, notificações automatizadas podem ser acionadas com base em eventos de tempo de inatividade. Por exemplo, se um alarme de bomba for acionado, o MachineMetrics pode enviar uma notificação diretamente à manutenção para agilizar a resposta ao tempo de inatividade. Se os materiais estiverem acabando, o controle de estoque pode receber uma notificação para reabastecer ou pedir mais suprimentos para garantir que as máquinas não desliguem enquanto aguardam o material.

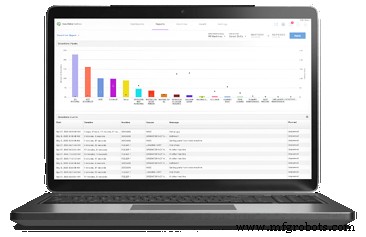

Dados em tempo real também simplificam análises e relatórios. Quanto mais rápido os dados brutos forem contextualizados para serem consumidos (em relatórios e painéis), mais rápido os tomadores de decisão poderão encontrar e atacar as maiores causas de tempo de inatividade. A MachineMetrics usa tecnologia conectada e computação em nuvem avançada para fornecer relatórios rápidos e precisos de tempo de inatividade com gráficos de barras Pareto interativos que destacam os principais motivos do seu tempo de inatividade.

Os gráficos de Pareto de tempo de inatividade identificam facilmente os motivos de inatividade mais comuns e dispendiosos.

Defina metas específicas da fábrica

As metas orientam a equipe e as organizações. Com dados precisos e painéis fáceis de seguir, é possível rastrear a produção entre turnos, operadores e máquinas para estabelecer linhas de base e definir metas. Outros benefícios incluem a capacidade de:

- Iniciar um programa de responsabilidade ou incentivo

- Agregar valor às avaliações da equipe

- Encontre quaisquer lacunas de treinamento ou necessidades de reciclagem

No geral, metas e dados precisos trabalham juntos para melhorar a comunicação geral. Os funcionários que entendem a conexão entre o tempo de inatividade e as metas, ou lucro, ajudam a priorizar as responsabilidades e podem aumentar sua produtividade, o que pode reduzir o tempo de inatividade.

Realize a manutenção regular do equipamento de fabricação

Encontrar o ponto ideal para manutenção é possível com as ferramentas certas. O rastreamento do desempenho da máquina pode ajudar a ajustar os cronogramas de manutenção ou até mesmo prever quando a manutenção é necessária

Atualize seu equipamento de fabricação

Embora uma solução de plataforma possa reduzir a quantidade de hardware necessária, as máquinas legadas ainda podem precisar de uma maneira de se conectar. Adaptadores de E/S simples ou monitoramento on/off são suficientes para iniciar a coleta de dados de tempo de inatividade. A maioria dos equipamentos modernos terá os sensores ou tecnologia necessários, mas pode precisar de um gateway industrial para enviar dados para uma plataforma. MachineMetric oferece hardware com várias maneiras de se conectar para uma integração rápida e fácil.

Treine adequadamente os funcionários da linha de produção

Com a adoção de novas tecnologias, a lacuna de habilidades e o erro do operador sendo causas comuns de tempo de inatividade, o treinamento é imperativo. Treinamento não pode simplesmente ser uma série de listas de verificação e documentos. É também deve incluir uma compreensão clara das metas. Um funcionário devidamente treinado reduzirá o tempo de inatividade ao entender suas responsabilidades e como elas afetam a equipe, a produção e o tempo de inatividade. É importante permitir que os operadores tenham visibilidade da produção para que possam entender melhor onde estão quando se trata de metas de produção em um determinado dia. Embora o treinamento pareça autoexplicativo, ter dados de desempenho pode melhorar o treinamento, identificando lacunas de conhecimento e concentrando-se nos desafios mais prováveis que cada funcionário pode enfrentar.

Mude de uma mentalidade reativa para uma mentalidade proativa

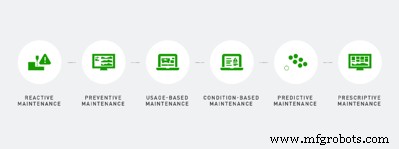

T aqui estão alguns tipos diferentes de manutenção na fabricação. A abordagem reativa diz:"vamos consertar quando estiver quebrado". Esse método geralmente é disruptivo, caro e pode resultar em perda de produção. A abordagem proativa diz:"vamos consertá-lo antes que quebre".

A manutenção proativa considera a condição das máquinas e as observações ambientais feitas pela equipe para ajudar a evitar que pequenos problemas se tornem grandes problemas. A mentalidade proativa começa com o monitoramento de todo o processo e reunindo os dados para entender o que está acontecendo no chão de fábrica. Uma abordagem proativa é uma mudança ampla e importante. Quando uma máquina está em condições ideais, ela funciona mais suavemente e com menos erros, o que significa menos tempo de inatividade não planejado.

Identificar e mitigar assassinos de produção óbvios

Vários fatores podem afetar o tempo de inatividade de uma máquina. Algumas das causas mais comuns são erros do operador, falhas de equipamentos, falta de material e outros problemas de manutenção inesperados.

Para reduzir o tempo de inatividade não planejado, você deve primeiro entender quanto tempo de inatividade está acontecendo e onde está ocorrendo. Se ainda não estiver, rastreie seu tempo de inatividade como uma porcentagem do tempo de produção programado. Registre cada evento de tempo de inatividade, incluindo quanto tempo ocorreu e o que o causou.

Depois de ter dados, é hora de priorizar. Quanto tempo de inatividade está vindo diretamente de problemas de equipamento? Escassez de materiais? Os operadores não seguem os procedimentos adequados? Seja o que for, você precisa se livrar dos "assassinos" do tempo de inatividade para reduzir sua porcentagem geral de tempo de inatividade. Por exemplo, se um problema de equipamento está causando a maior parte do seu tempo de inatividade, você deve se concentrar em como essa máquina funciona e o que pode ser feito para que seu desempenho corresponda às metas de produção.

Nem todos os fatores podem ser atenuados, mas é uma boa ideia atenuar o máximo possível.

Implementar um sistema de monitoramento de controle de processo mais rigoroso

Um sistema de monitoramento de controle de processo deve ser implementado para reduzir o tempo de inatividade não planejado. Este tipo de sistema visa detectar e prevenir condições de processo que possam levar a paralisações.

Um bom sistema de monitoramento de controle de processo terá a capacidade de:

- Detectar variações do processo

- Identifique tendências e padrões

- Faça comparações entre o desempenho real e o desempenho desejado

- Prever problemas antes que eles aconteçam

É importante observar que um sistema de monitoramento de controle de processo não é uma correção única. Ele precisa ser continuamente monitorado e ajustado à medida que o processo de fabricação muda. O tempo de inatividade sempre ocorrerá, mas ter um sistema de controle de processo rigoroso pode minimizar as chances de um tempo de inatividade não planejado.

Tenha um plano sólido para ausências inesperadas de funcionários

Quando os funcionários estão doentes ou de férias, há uma boa chance de que sua linha de produção seja afetada. Para manter níveis de produção consistentes quando os membros da equipe estão fora do trabalho, é importante ter um plano sólido para garantir que você tenha cobertura suficiente para manter a produção. Baixos níveis de produção podem aumentar ao longo do tempo e afetar significativamente seus resultados gerais.

Algumas coisas que você pode fazer para se preparar para ausências inesperadas de funcionários incluem:

- Identificando funcionários-chave

- Desenvolver uma equipe de backup forte

- Garantir que haja uma boa comunicação entre os departamentos

Embora essas etapas não possam eliminar ausências inesperadas de funcionários, elas podem ajudar a reduzir as consequências e garantir que a produção continue da maneira mais perfeita possível.

Faça uma lista de verificação de inspeção detalhada

Uma máquina com manutenção inadequada levará a paradas mais frequentes e paradas não planejadas. Para reduzir esse risco, tenha uma lista de verificação de inspeção detalhada. Uma lista de verificação de inspeção completa e bem organizada ajudará a garantir que todas as inspeções necessárias sejam realizadas e possíveis problemas sejam identificados e resolvidos rapidamente.

Criar uma lista de verificação de inspeção detalhada pode ser uma tarefa assustadora. Aqui vão algumas dicas para ajudá-lo a começar:

- Comece com o básico

- Divida a lista de verificação em categorias

- Agrupe itens relacionados

- Identifique áreas específicas a serem inspecionadas

- Use imagens ou diagramas para ajudar a ilustrar as áreas que você está inspecionando

Exemplos específicos de coisas que você deve incluir em sua lista de verificação de inspeção são:

- Recursos de segurança da máquina

- Fiação e componentes elétricos

- Pontos de lubrificação

- Tensões da correia

- Inventário de peças sobressalentes

Estes são apenas alguns pontos de partida básicos - sua lista de verificação de inspeção deve ser o mais detalhada possível para se adequar ao seu processo de produção específico.

Não se esqueça de fazer backups

Todos sabemos que acidentes podem acontecer e máquinas podem quebrar inesperadamente. Para reduzir o impacto de tal evento, é importante ter um backup de seus dados, programas e configurações de máquina. Um backup pode ajudá-lo a voltar a funcionar rapidamente no caso de um problema.

Existem várias maneiras de fazer backups. Um método comum e confiável é fazer backups usando serviços baseados em nuvem que armazenam com segurança seus arquivos online. A MachineMetrics oferece esse serviço por meio de um software de fabricação baseado em nuvem que garante a confiabilidade dos dados por meio de soluções de backup e recuperação, o que significa que seus dados estarão sempre protegidos contra perda de dados.

Como agir com seus dados

Muitos fabricantes não possuem dados precisos de tempo de inatividade. Eles não têm certeza dos motivos exatos ou quanto o tempo de inatividade está custando à empresa. Muitos fabricantes estão enfrentando uma lacuna de habilidades e recursos estressados. Adicionar coleta manual de dados, análise e relatórios apenas sobrecarrega ainda mais os funcionários e recursos. É por isso que habilitar uma solução de rastreamento de tempo de inatividade é tão importante.

Com o alto custo de produção e a falta de dados precisos, os gerentes não podem tomar decisões eficazes para reduzir o tempo de inatividade não planejado. Os fabricantes devem aprimorar os processos, reduzir o desperdício e maximizar a utilização da máquina. A MachineMetrics torna isso possível sem aumentar os funcionários e recursos já sobrecarregados. Nosso software de monitoramento de produção pode fornecer informações sobre seus problemas de tempo de inatividade para melhorar os processos e reduzir o tempo de inatividade não planejado.

Comece a reduzir seu tempo de inatividade hoje

Agende uma demonstraçãoTecnologia industrial

- Como reduzir o custo de retrabalho na fabricação

- Como reduzir os custos de mão de obra na manufatura sem cortar o quadro de funcionários

- Como um programa PM pode reduzir o tempo de inatividade

- Como fabricantes menores podem tirar proveito da fabricação de aditivos

- Como o aprendizado de máquina pode ajudar os fabricantes a combater as mudanças climáticas

- Como reduzir o uso de energia na fabricação

- Ferramentas inteligentes:como o sistema de gerenciamento sem contato da Haimer ajuda a reduzir os custos de fabricação

- Como a automação pode ajudar os fabricantes a enfrentar a COVID-19

- Como reduzir o tempo de inatividade e aumentar a produtividade

- 5 tecnologias que interrompem a fabricação