Fatores que afetam a qualidade da montagem BGA

Juntamente com o rápido desenvolvimento de circuitos integrados (CIs) de grande escala, as demandas de montagem eletrônica nunca podem ser atendidas pelos tipos de pacotes tradicionais e pacotes mais novos surgem devido ao incentivo de demandas em termos de maior integridade, tamanho de placa menor e maior I. /O contagem. Entre todos os novos tipos de pacotes mencionados acima, o pacote BGA (ball grid array) é um tipo primário com os campos de aplicação mais amplos devido à sua diversidade, derrotando várias limitações apresentadas pelos pacotes tradicionais. Do ponto de vista dos elementos relativos às tecnologias de soldagem, o pacote BGA dificilmente é diferente dos pacotes tradicionais, QFP (quad flat package), por exemplo. No entanto, os pinos são substituídos por esferas de solda, o que pode ser considerado uma revolução na montagem eletrônica e antecipa o advento de pacotes derivados como o CSP (chip scale package). No momento, a soldagem BGA ainda precisa ser implementada com SMT tradicional (tecnologia de montagem em superfície) aplicada e a soldagem BGA ainda pode ser realizada em equipamentos de montagem SMT comuns. Este artigo discutirá alguns fatores que afetam a aplicação de tecnologias de montagem BGA, incluindo design de almofada BGA, impressão de pasta de solda, precisão de alinhamento de montagem, curvas de temperatura de solda e defeitos de solda.

Viabilidade do design do bloco BGA

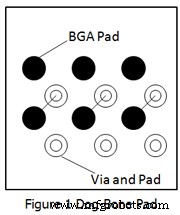

Os pacotes BGA vêm em algumas classificações com base em diferentes arremessos. De um modo geral, o design do bloco BGA deve levar em consideração a viabilidade de rastreamento CAD e a fabricação de PCB (placa de circuito impresso). O pad BGA também vem em vários tipos e eles podem ser selecionados livremente quando o espaço é permitido com os seguintes tipos comumente usados.

• Almofada de osso de cachorro

A almofada de osso de cachorro aproveita a via para levar o rastreamento a outras camadas, de modo que alguns limites foram estabelecidos para o tamanho da almofada. Devido à existência de vias, alguns defeitos tendem a ser causados durante o processo de fabricação da PCB, como pontes de solda devido à queda da máscara de solda. Portanto, o tamanho do bloco deve ser projetado em conformidade rigorosa com o nível prático de fabricação para minimizar os defeitos de soldagem gerados durante a soldagem BGA e deixar algum espaço para retrabalho BGA no futuro.

• Vias Distribuídas Externamente para Pads BGA

Este tipo de pad funciona melhor para componentes BGA com baixa contagem de E/S. Este tipo de design de pad fornece conveniência para soldar e define mais espaço livre para o tamanho do pad. Obviamente, requisitos fundamentais devem ser atendidos em termos de rastreamento. Assim, é quase impossível aproveitar este tipo de pad em BGA com maior contagem de E/S.

• Almofada Via-in-pad

A Via in pad se desenvolve junto com o progresso da tecnologia microvia na fabricação de PCBs.

Além do tipo de pad, a máscara de solda e a posição do pad BGA estão diretamente associadas à soldagem BGA. Com base em diferentes posições de máscara de solda, as almofadas BGA vêm em dois tipos:almofada SMD (definida por máscara de solda) e almofada NSMD (definida por máscara de solda) com funções respectivamente na soldagem BGA. À medida que a almofada SMD é aplicada, a almofada apresenta uma grande área colada com almofada, o que leva a uma área colada equivalentemente grande entre as juntas de solda e a placa PCB. À medida que o tamanho da almofada aumenta, no entanto, o espaçamento entre as almofadas adjacentes torna-se pequeno, afetando a distribuição da almofada e a capacidade de rastreamento.

Durante o procedimento de fabricação de PCB, se a máscara de solda se desviar na mesma direção, a almofada BGA não será influenciada, o que é benéfico para a soldagem BGA. Mas este tipo de almofada tende a ser quebrado durante o retrabalho da máscara de solda na borda, o que é ruim para o efeito de retrabalho. Uma vez que a almofada NSMD é usada, a almofada será relativamente pequena, o que é benéfico para a distribuição e rastreamento da almofada. Este tipo de estrutura de almofada, no entanto, resulta na diminuição da área de ligação entre as juntas de solda e a almofada e reduz ainda mais a intensidade de ligação da junta de solda. Em uma palavra, ambas as almofadas apresentam suas próprias vantagens e desvantagens e a almofada correspondente pode ser determinada com base na consideração da tecnologia.

Impressão de pasta de solda

A impressão com pasta de solda desempenha um papel fundamental na determinação da qualidade da solda. A impressão em pasta de solda é a transformação precisa da pasta de solda de estêncil para almofada com estêncil, pasta de solda e impressora envolvida. A precisão da impressora de pasta de solda deve primeiro estar em conformidade com as demandas da montagem BGA. O estêncil determina a quantidade de pasta de solda através de sua espessura e tamanho de abertura. A quantidade de pasta de solda chamada pelo pacote BGA é geralmente determinada por 3 aspectos:

• Solda suficiente deve ser usada para garantir excelentes conexões de solda BGA.

• A quantidade de pasta de solda deve compensar o erro de coplanaridade da esfera de solda (geralmente 0,1 mm) de componentes BGA.

• Quando outros componentes de passo fino estão disponíveis na placa de circuito, a quantidade de pasta de solda deve ser considerada de forma abrangente para impedir que ocorram mais defeitos de solda.

Precisão de posicionamento

As posições precisas dos componentes BGA na placa de circuito dependem totalmente da precisão dos montadores de chip, a maioria dos quais contém um sistema de posicionamento específico que é capaz de ajudar a obter o posicionamento preciso dos componentes BGA. Além disso, alguns montadores de chips podem até inspecionar as esferas de solda BGA em termos de coplanaridade e reconhecer alguns defeitos, como bolas ausentes, o que é extremamente útil para melhorar a confiabilidade da solda BGA.

Além disso, algumas outras medidas podem ser feitas para melhorar ainda mais a precisão de montagem dos componentes BGA e. Por exemplo, marcas fiduciais locais são definidas na parte externa das almofadas BGA ou algumas linhas de dobra são definidas como marcas fiduciais para inspeção manual após a montagem, ambas comprovadas como eficazes na fabricação prática.

Além disso, os componentes BGA apresentam um efeito de autocentragem óbvio no processo de soldagem devido à tensão superficial da solda, de modo que alguns designers propositadamente ampliam as almofadas nos quatro cantos do design da almofada BGA, tornando o efeito de autocentralização mais óbvio para garantir que os componentes BGA sejam capazes de auto-reinicialização quando as posições de montagem são alteradas.

Curva de temperatura de solda e defeitos de solda

A curva de temperatura de solda determina diretamente a qualidade da solda. Uma curva de temperatura geralmente inclui quatro fases:fase de pré-aquecimento, fase de imersão, fase de refluxo e fase de resfriamento, cada uma das quais apresenta diferentes mudanças físicas/químicas. Como o ajuste da curva de temperatura determina o processo de formação das juntas de solda, ele apresenta uma relação estreita com a confiabilidade das juntas de solda. Devido à particularidade do pacote BGA, é extremamente difícil gerar uma curva de temperatura satisfatória. De um modo geral, um componente BGA precisa de três temperaturas para ser medido:temperatura da embalagem, temperatura da superfície da placa de circuito e a temperatura da junta de solda interna do BGA.

Inspeção BGA e Tecnologias de Retrabalho

Como todas as juntas de solda BGA estão abaixo dos pacotes após a soldagem, os métodos tradicionais de inspeção, como teste de sonda voadora ou inspeção visual, não atendem às necessidades práticas. Até agora, os principais métodos que podem escanear defeitos de solda de juntas de solda BGA são o teste AOI (inspeção óptica automatizada) e o teste AXI (inspeção automatizada de raios-X).

Com base nas propriedades da estrutura BGA, dificilmente é possível inspecionar uma única junta de solda do componente BGA. No entanto, todo o corpo da embalagem deve ser retrabalhado.

Outros fatores

Outros fatores devem ser observados no processo de montagem do BGA, como proteção eletrostática e cozimento dos componentes do BGA. Normalmente, os componentes BGA exigem pacotes especiais com requisitos de proteção eletrostática. Durante o processo de montagem da placa de circuito impresso, medidas rigorosas de proteção eletrostática devem ser tomadas, incluindo aterramento do equipamento, gerenciamento de equipe e administração ambiental.

Montagem BGA a bom preço

Com mais de dez anos de experiência em lidar com demandas de montagem de PCB de clientes em todo o mundo, temos a capacidade de soldar quase todos os tipos de peças em placas de circuito, incluindo componentes BGA. Se você tiver alguma dúvida ou preocupação sobre a montagem de PCB, entre em contato conosco para obter conhecimento sobre nossos recursos de solda de PCB e discutir projetos personalizados de população de PCB. Sinta-se à vontade para clicar no botão abaixo para solicitar o Preço de Montagem BGA! É TOTALMENTE GRÁTIS!

Recursos úteis

• Uma introdução abrangente de BGA

• Principais razões para rachaduras na solda BGA

• Problemas de bola de solda de componentes BGA e como evitá-los

• Serviço de montagem de PCB pronto para uso avançado da PCBCart

• Como obter preços de montagem de PCB

• Como avaliar um fabricante de PCB ou um montador de PCB

Tecnologia industrial

- Fatores que afetam a qualidade de corte da máquina de corte a laser

- A implementação de uma abordagem de qualidade no setor

- Atualizando os documentos de qualidade

- Qual é o custo da não qualidade em um local de produção?

- Excelência operacional no serviço de qualidade

- O processo de montagem de uma placa de circuito impresso

- As várias formas de montagem da placa de circuito

- Fatores que afetam o custo do corte a laser

- Quais são as etapas na reparação de BGA? - Parte II

- 7 fatores a serem considerados para um projeto de PCB de boa qualidade