2 Unidade 1:Atropelamento na cabeça

Objetivo

Após concluir esta unidade, você deverá ser capaz de:

- Descreva como acionar a cabeça do moinho.

- Explique como indicar o torno.

- Explique o uso de pinças de mola.

- Descreva a diferença entre fresamento ascendente e fresamento convencional.

- Explicar como usar um localizador de arestas.

- Descreva como configurar corretamente a caixa de câmbio de troca rápida.

- Descreva como nivelar o estoque.

- Descreva o fresamento de faceamento.

- Descreva a retenção de trabalho avançada.

Ferramentas para Tramming

Um relógio comparador é uma ferramenta de precisão usada para medir quantidades mínimas de deflexão entre duas superfícies.

Durante o deslocamento, um relógio comparador acoplado ao mandril é usado para determinar a orientação da cabeça do moinho em relação à mesa do moinho. A mesma chave usada para apertar e soltar a pena pode ser usada para ajustar os vários parafusos na cabeça do moinho.

Dial indicador usado para percorrer a cabeça.

Travando a cabeça do moinho

O deslocamento garante que a cabeça da fresadora fique perpendicular aos eixos X e Y da mesa da fresadora. Este processo garante que as ferramentas de corte e as superfícies de fresamento fiquem perpendiculares à mesa. O deslocamento adequado também evita a formação de padrões irregulares durante o fresamento.

Um relógio comparador conectado ao eixo para alinhamento preciso da cabeça do moinho.

A cabeça de um moinho vertical é capaz de se inclinar da frente para trás e de um lado para o outro. Ocasionalmente, esses ajustes podem derivar. A cabeça do moinho deve ser verificada e ajustada periodicamente, garantindo que o fuso esteja perpendicular à mesa.

- Remova o torno da mesa de fresagem.

- Anexe um relógio comparador ao fuso e desloque o mostrador seis polegadas do eixo do fuso. Certifique-se de que a sonda do indicador esteja voltada para baixo.

- Levante a mesa da fresadora de modo que, ao entrar em contato com o indicador, o indicador leia entre 0,005 polegadas e 0,010 polegadas. Essa leitura é chamada de pré-carregamento.

- Posicione o relógio comparador de forma que fique visível e, em seguida, defina o bisel para zero.

- Gire o fuso com a mão enquanto observa o indicador.

- Se a leitura no relógio comparador permanecer em zero, o fuso está alinhado.

- Se a leitura não for zero, continue deslocando a cabeça conforme mostrado abaixo.

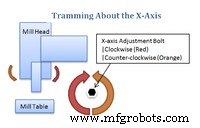

Processo de Tramming para o Eixo X

- Para deslocar-se ao redor do eixo x (a direção da esquerda para a direita da bancada do moinho quando de frente para a frente do moinho), solte os seis parafusos (três em cada lado do moinho) usando a chave de moinho.

Localização dos parafusos a serem afrouxados para permitir que a cabeça gire em torno do eixo X.

- Depois de soltar os parafusos, reaperte-os manualmente mais ¼ de volta usando a chave de moinho.

- O parafuso de ajuste que move a cabeça da fresadora para cima e para baixo ao redor do eixo x está localizado na parte de trás da fresadora.

Parafuso de ajuste usado para posicionar a cabeça da fresadora verticalmente ao redor do eixo X.

- Dois transferidores são usados para indicar o alinhamento geral. O transferidor maior na cabeça do moinho tem uma seta indicadora vermelha que deve se alinhar com o marcador zero no transferidor curvo no corpo do moinho. Isso fornece apenas um guia geral, a leitura do relógio comparador é necessária para um alinhamento preciso.

- Posicione o relógio comparador na parte de trás da mesa. Zere o relógio comparador (pré-carregado em 0,005″ a 0,010″). Certifique-se de medir em uma superfície imaculada da mesa do moinho. Pode ser necessário deslocar a tabela para evitar as lacunas que estão na tabela.

Disque indicando ao redor da cabeça da fresadora X- eixo.

- Com o mostrador zerado e o fuso em ponto morto, gire o fuso para que o relógio comparador fique agora na frente da mesa, de preferência uma volta de 180 graus. Certifique-se de pegar o grampo que está preso ao eixo (para evitar alterar a configuração vertical do mostrador).

- Observe a direção em que o mostrador gira para determinar a direção em que a cabeça da fresadora precisa se deslocar. Um movimento no sentido horário exige que a cabeça da fresadora precise ser ajustada para cima, enquanto uma leitura no sentido anti-horário exige que a cabeça da fresadora precise ser ajustada para baixo.

Ajuste da cabeça da fresadora sobre o eixo X .

- O diagrama acima mostra como o movimento do parafuso de ajuste se correlaciona com o movimento na cabeça da fresadora. Uma vez confiante na direção correta, o parafuso de ajuste precisa ser girado, ajuste a cabeça da fresadora de modo que ½ da diferença entre as medidas traseira e dianteira seja alcançada. Por exemplo, se a leitura traseira for zero e a leitura frontal for 0,010″, ajuste a cabeça da fresadora para que o mostrador fique 0,005″ mais próximo de zero.

- Após a conclusão do primeiro ajuste, zere novamente o relógio comparador. Recomenda-se zerar a mesma posição para evitar confusão, porém, não é necessário. Continue o processo de ajuste até que a diferença entre a frente e a traseira não seja maior que 0,002 polegadas.

- Uma vez satisfeito com as leituras, comece a reapertar os parafusos que foram afrouxados, apertando-os uniformemente em rotação para evitar alterações no alinhamento. Verifique novamente a medição entre a frente e a traseira para garantir que a cabeça da fresadora não se mova significativamente com o aperto.

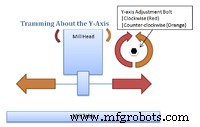

Processo de Tramming para o Eixo Y

- Para iniciar o deslocamento em torno do eixo y, há quatro parafusos na frente do moinho que precisam ser afrouxados para permitir o movimento da cabeça do moinho. Os parafusos devem ser afrouxados e reapertados até um pouco além do aperto manual (cerca de ¼ de volta após o aperto manual com a chave apropriada).

Localização dos parafusos a serem afrouxados para permitir que a cabeça gire em torno do eixo Y.

- O parafuso de ajuste para mover a cabeça da fresadora para a esquerda e para a direita em torno do eixo y é mostrado na figura abaixo. Ao girar este parafuso no sentido horário e anti-horário, a cabeça da fresadora se moverá de acordo.

Parafuso de ajuste usado para posicionar a cabeça da fresadora em torno do eixo Y.

- A seta indicadora nos transferidores para deslocamento ao redor do eixo y está localizada em uma placa independente que está em contato com o transferidor vertical. Esta seta indicadora e o zero no transferidor vertical podem ser usados para estimar um ponto de partida para o deslocamento.

Ajuste da cabeça da fresadora sobre o eixo Y .

- A figura acima mostra como o parafuso de ajuste para deslocamento em torno do eixo y afeta a cabeça da fresadora. Use o mesmo processo descrito para deslocamento em torno do eixo x, no entanto, use os locais à esquerda e à direita da cabeça da fresadora como pontos de referência em contraste com a frente e a traseira, conforme feito anteriormente.

- Uma vez que os ajustes estejam completos, aperte os parafusos na cabeça da fresadora e verifique novamente as medidas sobre o eixo x e o eixo y. É possível que o bonde em qualquer direção tenha sido alterado pelo reaperto dos parafusos. Certifique-se de que todas as medidas estejam dentro de 0,002 polegadas. Caso as medições não estejam dentro da tolerância, o processo de tramming terá que ser refeito.

Indicando o torno

- A maioria das peças de trabalho é mantida em um torno que é preso à mesa.

- É importante alinhar a morsa com os eixos de alimentação na máquina para usinar recursos que estejam alinhados com as bordas do material.

- Fixe o torno na cama usando parafusos em T e prenda-o confortavelmente, enquanto ainda permite o ajuste do torno.

- Instale um relógio comparador no fuso da máquina com o apalpador voltado para o lado oposto ao operador.

- Baixe o fuso e posicione a base da mesa até que a garra fixa no torno esteja tocando o indicador. Continue até que o indicador tenha registrado metade de uma revolução.

- Coloque a moldura do relógio comparador em zero.

- Passe o indicador na face do torno com a alimentação cruzada.

- O indicador permanecerá em zero se o torno estiver ao quadrado.

- Se o indicador não ficar em zero, realinhe o torno batendo levemente com um martelo macio até que o indicador leia metade de seu valor anterior.

- Repita o processo até que o relógio comparador mostre zero através de um percurso completo de um lado do torno para o outro.

- Aperte os parafusos em T com segurança, sem alterar a orientação do torno. Verifique novamente o alinhamento do torno.

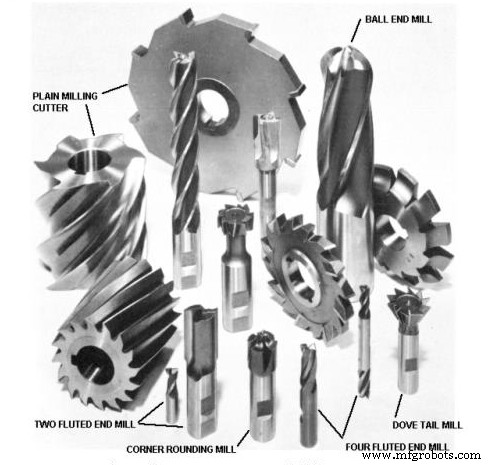

Tipos de fresas

Uma variedade de fresas.

- As fresas com eixos maciços são geralmente usadas em fresas verticais.

- As fresas com furos chaveados geralmente são usadas em fresas horizontais.

- As fresas de topo são usadas para cortar cavidades, rasgos de chaveta e ranhuras.

- Duas fresas de topo caneladas podem ser usadas para mergulhar em uma peça de trabalho como uma broca.

- 2 e 3 canais são geralmente para alumínio, 4 canais é melhor para aço inoxidável. Mais flautas cortam melhor, mas têm um preço mais alto.

- As fresas de topo com mais de duas ranhuras não devem ser mergulhadas no trabalho.

- Os filetes podem ser produzidos com fresas de topo esférico.

- Vários recursos, como arestas arredondadas, podem ser feitos por fresas formadas.

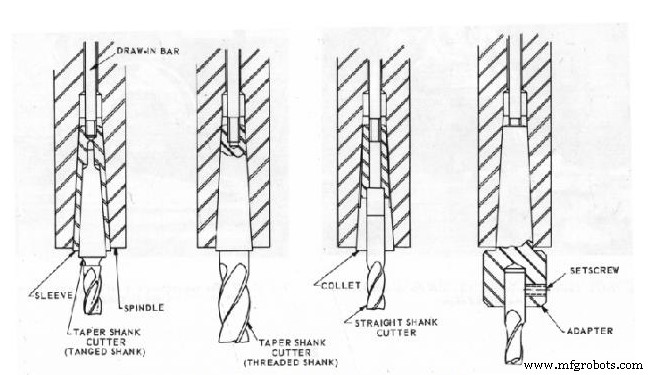

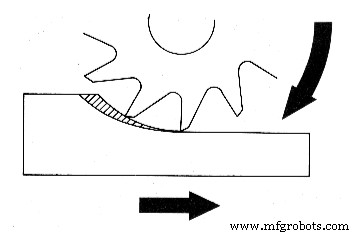

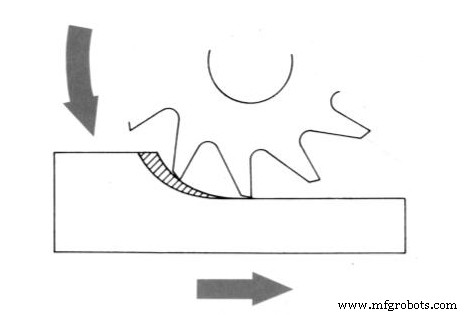

Métodos de retenção de uma fresa de topo. Mostrado acima:Fresamento convencional Mostrado acima:Fresamento de subida> Shown above:Face milling

Pinças de mola

Subida x Fresagem Convencional

É importante saber a diferença entre fresamento convencional e concordante. Usar o procedimento errado pode resultar em cortadores quebrados e peças de trabalho sucateadas.

Fresagem convencional

Fresagem de subida

Configurando a velocidade do fuso

Usando um Edge Finder

Using the Micrometer Dials

Squaring Stock

Face Milling

Milling Slots

Advanced Workholding

UNIT TEST

Tecnologia industrial

- O 555 IC

- A Fórmula Quadrática

- The D Latch

- As nuances da fresadora e da fresadora:veja mais de perto!

- A máquina do moinho e suas diferentes subcategorias

- Fresadora - O Guia de Compras

- Apresentando a serra de fita vertical

- O que é uma cabeça chata para o moinho?

- Escolha a melhor fresadora para o seu trabalho

- Entendendo os vários tipos de fixadores