Capa de chuva

Antecedentes

Impermeáveis são jaquetas feitas de tecido com tratamento especial para repelir a água. Em 1836, Charles Macintosh inventou um método para combinar borracha com tecido, que foi usado nas primeiras capas de chuva modernas. Por causa de suas invenções, todas as capas de chuva são chamadas de Mackintoshes ou Macs pelos britânicos. A maioria das capas de chuva modernas é inspirada de uma forma ou de outra pela ideia do Macintosh.

Hoje existem muitos tipos de capas de chuva feitas de todos os tipos de tecidos. Uma capa de chuva para qualquer clima tem um forro removível para que possa ser usada em qualquer clima. As dobras são dobráveis e geralmente feitas de vinil. As capas de chuva de vinil são feitas de vinil ou de tecido com acabamento em vinil. Os gabardines são usados por homens e mulheres e geralmente são feitos de tecido leve de algodão / poliéster.

O que é importante para a fabricação da capa de chuva é uma impermeabilização eficiente. Existem duas qualidades importantes:absorção (quanta água pode ser ensopada pelo tecido) e penetração (a quantidade de água que pode penetrar no tecido). Os tecidos impermeáveis são absorventes ou repelentes. As melhores capas de chuva são feitas de tecido bem tecido.

História

Há centenas de anos que as pessoas tentam tornar as peças de roupa à prova de água. Já no século XIII, os índios amazônicos utilizavam para esse fim uma substância leitosa (borracha) extraída da seringueira. Quando os exploradores europeus vieram para as Américas no século XVI, eles observaram os povos indígenas usando um procedimento rudimentar e borracha para impermeabilizar itens como calçados e capas.

No século XVIII, os europeus estavam fazendo experiências com tecidos impermeabilizantes para roupas. François Fresneau teve uma ideia inicial para impermeabilizar tecidos em 1748. O escocês John Syme fez mais avanços na impermeabilização em 1815. Em 1821, a primeira capa de chuva foi fabricada. Feito por G. Fox de Londres, era chamado de Fox's Aquatic. A capa de chuva era feita de Gambroon, um tecido tipo sarja com angorá.

Embora essas primeiras tentativas de impermeabilizar tecidos às vezes envolvessem borracha, não tiveram muito sucesso. Quando a borracha era usada nas roupas, os artigos envolvidos não eram fáceis de vestir. Se o tempo estava quente, a roupa ficava macia e pegajosa; se fria, a roupa era dura e inflexível. Esse problema foi resolvido no início do século XIX pelo Macintosh.

O nativo da Escócia era um químico e fabricante de produtos químicos. Por meio de experimentos, o Macintosh descobriu uma maneira melhor de usar borracha em roupas. Na época, a indústria do gás era nova. A nafta de alcatrão de carvão era um subproduto da destilação fracionada do petróleo, que era usado na usina de gás. Este líquido oleoso volátil era uma mistura de hidrocarbonetos. Macintosh dissolveu borracha na nafta, formando um líquido. Este líquido foi escovado no tecido tornando-o à prova d'água.

Em 1823, Macintosh patenteou seu processo de fabricação de tecidos à prova d'água. Esse processo envolvia a colocação de uma camada de borracha moldada em um sanduíche entre duas camadas de tecido tratado com o líquido borracha-nafta. Demorou algum tempo para desenvolver o processo industrial de espalhamento da mistura borracha-nafta na tela. O tecido à prova d'água patenteado foi produzido em fábricas no início de 1824. O primeiro cliente foi o exército britânico. Macintosh

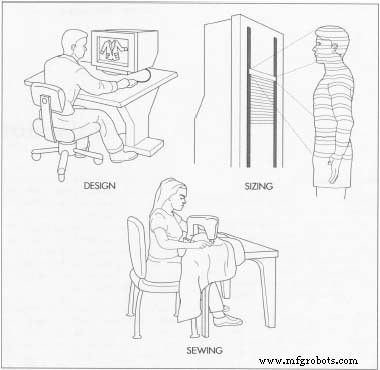

Depois de projetadas e dimensionadas, as capas de chuva são costuradas. as descobertas levaram a outros usos inovadores da borracha, incluindo pneus.

Depois de projetadas e dimensionadas, as capas de chuva são costuradas. as descobertas levaram a outros usos inovadores da borracha, incluindo pneus. O processo de vulcanização da borracha foi desenvolvido por Charles Goodyear, um comerciante de ferragens na Filadélfia, Pensilvânia, em 1839. Vulcanização significa aquecer a borracha com enxofre, o que torna a borracha mais elástica e fácil de fundir. Quatro anos depois, Thomas Hancock pegou o tecido à prova d'água inventado por Charles Macintosh e o tornou melhor usando borracha vulcanizada.

Os americanos continuaram a aprimorar o processo do Macintosh com o advento do processo de calandragem em 1849. O tecido do Macintosh era passado entre rolos aquecidos para torná-lo mais flexível e à prova d'água. Outra inovação envolveu a combinação de apenas uma camada de tecido com uma camada de borracha. Embora essas melhorias tornassem o tecido mais leve do que o original do Macintosh, essas capas de chuva ainda eram bastante quentes mesmo no início do século XX. Muitas capas de chuva foram projetadas com fendas para torná-las mais frias para quem as usa.

O tecido do Macintosh não foi o único tipo de tecido à prova d'água inventado no século XIX. Em 1851, a Bax &Company lançou o Aquascutum. Este era um tecido de lã que foi tratado quimicamente para derramar água. Esta capa de chuva tornou-se popular no final da Guerra da Crimeia (c. 1856).

Os tecidos tratados quimicamente começaram gradualmente a predominar no início do século XX. Para a Primeira Guerra Mundial, Thomas Burberry criou o casaco impermeável para todos os climas. O casaco era feito de gabardine de algodão sarja tingido com fio. A gabardina foi processada quimicamente para repelir a chuva. Embora esses gabardines tenham sido feitos para soldados, após o fim da guerra em 1918, eles se espalharam em popularidade. Eles também eram muito mais legais do que aqueles feitos de tecido do Macintosh.

Em 1920, o design da capa de chuva foi além do sobretudo, embora esse casaco continuasse sendo um clássico. Tecidos tratados com óleo, geralmente algodão e seda, tornou-se popular na década de 1920. A pele oleosa era feita passando óleo de linhaça no tecido, o que fazia com que ela derramasse água. Os casacos de carro foram introduzidos na década de 1930. Essas capas de chuva eram mais curtas do que as capas de chuva e feitas para andar de automóvel. As capas de chuva com forro de borracha, feitas de todos os tipos de tecidos, também ressurgiram em popularidade entre as guerras.

Depois de 1940, as capas de chuva feitas de tecido leve se tornaram mais populares. A pesquisa militar levou à criação de tecidos para capas de chuva que podiam ser lavados a seco. O vinil era o tecido preferido na década de 1950 por sua impressionante impermeabilidade, assim como o plástico (na década de 1970), embora essas capas de chuva retivessem o calor. As inovações em tecidos continuaram afetando as capas de chuva. Misturas de lã e misturas sintéticas eram usadas regularmente para fazer capas de chuva no início da década de 1950. Essas misturas podem ser lavadas na máquina. Também foram aprimorados os tratamentos químicos dos tecidos. Também foram introduzidas costuras soldadas por calor, aumentando a impermeabilidade do tecido.

Na década de 1960, o náilon era usado para fazer capas de chuva e, na década de 1970, a malha dupla tornou-se o tecido preferido. As capas de chuva de malha dupla não eram tão repelentes à água quanto as feitas com outros tecidos, mas eram projetadas de forma diferente para compensar. Mesmo assim, essas capas de chuva não eram tão confortáveis e a malha dupla desbotou ao longo da década. As capas de chuva de vinil tiveram uma popularidade renovada por um breve período, especialmente entre as mulheres.

As capas de chuva modernas vêm em muitos tecidos, estilos e cores. O gabardine continua sendo um dos favoritos. Embora misturas naturais e artificiais, borracha e plástico ainda sejam usadas, as fibras artificiais revestidas de plástico usadas para Gore-Tex são muito populares. As microfibras e outros tecidos de alta tecnologia estão conquistando cada vez mais o mercado de capas de chuva.

Matérias-primas

O principal material de uma capa de chuva é um tecido especialmente tratado para repelir a água. O tecido de muitas capas de chuva é feito de uma mistura de dois ou mais dos seguintes materiais:algodão, poliéster, náilon e / ou rayon. As capas de chuva também podem ser feitas de lã, gabardine de lã, vinil, microfibras e tecidos de alta tecnologia. O tecido é tratado com produtos químicos e compostos químicos, dependendo do tipo de tecido. Os materiais impermeabilizantes incluem complexos de resina, piridínio ou melamina, poliuretano, acrílico, flúor ou teflon.

Algodão, lã, náilon ou outros tecidos artificiais recebem uma camada de resina para torná-los impermeáveis. Tecidos de lã e algodão mais baratos são banhados em emulsões de parafina e sais de metais como alumínio ou zircônio. Tecidos de algodão de alta qualidade são banhados por complexos de piridínio ou complexos de melamina. Esses complexos formam uma ligação química com o algodão e são extremamente duráveis. Fibras naturais, como algodão e linho, são banhadas em cera. As fibras sintéticas são tratadas por metil siloxanos ou silicones (hidrogênio metil siloxanos).

Além do tecido, a maioria das capas de chuva consiste em botões, linha, forro, fita de costura, cintos, acabamentos, zíperes, ilhós e revestimentos.

A maioria desses itens, incluindo o tecido, é criada por fornecedores externos para fabricantes de capas de chuva. Os fabricantes desenham e fazem a capa de chuva real.

Design

Para capturar parte do mercado, o design de gabardines muda de acordo com a estação e as tendências da moda. Tecidos, comprimentos, corte e aparência são importantes para atrair o consumidor. O estilo é tudo; o corte é importante para diferenciar itens no mercado. Para homens, mulheres e crianças, existem muitos estilos diferentes de capas de chuva:curta, curta, casaca de carro, esporte, utilitário e longa. Novas fibras e acabamentos são regularmente introduzidos.

O design auxiliado por computador (CAD) oferece aos designers a capacidade de combinar tecidos, estilos e cores na tela sem a necessidade de fazer uma amostra. Os designers criam os padrões para o processo de manufatura usando CAD.

O processo de fabricação

Grande parte do processo de fabricação é feito por manufatura auxiliada por computador (CAM). As máquinas são operadas por computadores, garantindo agilidade e eficiência.

Impermeabilização do tecido

- Neste processo automatizado, o tecido passa por uma série de rolos e para dentro de um tanque

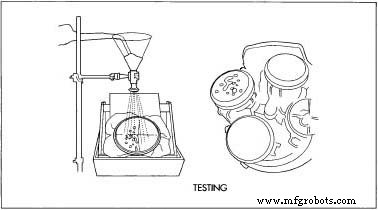

O material à prova d'água usado em capas de chuva é testado quanto ao seu nível de absorção ou capacidade de repelir umidade. contendo um banho dos materiais de impermeabilização apropriados.

O material à prova d'água usado em capas de chuva é testado quanto ao seu nível de absorção ou capacidade de repelir umidade. contendo um banho dos materiais de impermeabilização apropriados. - Produtos químicos podem penetrar no tecido.

- Depois que o material sai do banho, ele é aquecido para que os produtos químicos sejam absorvidos por igual no tecido.

- O tecido passa por outra série de rolos e pode esfriar. Isso permite que os produtos químicos endureçam e permaneçam no tecido.

- O tecido tratado é enrolado novamente em parafusos e preparado para envio aos fabricantes de capa de chuva.

Fabricação da capa de chuva

- As peças que compõem o corpo da capa de chuva são cortadas por um cortador operado por computador ou cortador elétrico de grande porte. O tecido é cortado de acordo com os padrões que foram classificados para cada tamanho em que a capa de chuva será feita.

- A entretela (que torna rígidos os colarinhos, punhos, faces frontais, tiras de mangas, cintos e debrum de bolso) é colocada no interior das peças adequadas. Cada parte que contém entretela é fundida por uma máquina de fusão automática. O processo de fusão usa alto calor e pressão para garantir que a entretela seja colocada uniformemente.

- Um operador de máquina de costura industrial usa uma máquina industrial para costurar todas as pequenas partes da capa de chuva, incluindo a gola, cinto, tiras das mangas e orifícios dos bolsos.

- Os revestimentos (a parte de baixo do casaco que é costurado na borda frontal) são definidos para as bordas frontais da casca do tecido que compõe o exterior do casaco. Isso também é feito por um trabalhador em uma máquina de costura industrial.

- As grandes partes da casca da capa de chuva são montadas em uma máquina de costura industrial por um operário. A maioria vem em pares. Primeiro, o painel traseiro direito e o painel traseiro esquerdo são unidos, criando uma costura traseira. Em seguida, o resto das partes grandes da capa de chuva (a frente da capa de chuva, as mangas, etc.) são criadas de maneira semelhante.

- Em uma linha separada na fábrica, um forro foi feito. É costurado nas peças apropriadas da concha por uma pessoa.

- Todas as peças grandes da capa de chuva agora são montadas e costuradas por um trabalhador usando uma máquina de costura industrial.

- Uma máquina automatizada faz botões e costura os botões na capa de chuva.

- Usando uma máquina de costura industrial, o acabamento e as mangas são costurados à mão. O cinto também é colocado à mão.

- A capa de chuva acabada é examinada por um inspetor para fins de controle de qualidade.

- Um trabalhador coloca etiquetas no casaco e o coloca no cabide.

- Um polybag é colocado sobre o casaco, geralmente por uma máquina chamada de ensacador automático.

- Os casacos ensacados são carregados no contêiner de remessa por um trabalhador.

Controle de qualidade

O controle de qualidade ocorre em várias etapas do processo de fabricação. Antes mesmo de as capas de chuva serem feitas, a qualidade do tecido e da tintura são verificadas. Depois que o tecido é cortado, os padrões devem combinar e os tamanhos devem estar corretos. À medida que cada peça é costurada, a costura é verificada. As qualidades que os inspetores procuram incluem:comprimento do ponto, costura da bainha, costura e alinhamento da abertura do botão e tipo de costura. Qualquer coisa com defeito é corrigida. Quando a capa de chuva é concluída, cada parte é inspecionada à mão.

Subprodutos / resíduos

Na produção real de capas de chuva, apenas restos são criados. Eles geralmente são jogados fora.

O Futuro

O tecido da capa de chuva e seus acabamentos vão mudar. Haverá maior repelência à água, resistência a manchas e resistência a rugas. Os próprios tecidos terão novas tramas.

Outra direção que o futuro das capas de chuva pode tomar é a personalização em massa. Isso significa que o casaco seria feito especialmente para se ajustar ao corpo do consumidor. Esse processo envolveria computadores e o advento de certos tipos de software e dispositivos de digitalização.

Processo de manufatura