Sistema de automação e controle da planta de sinterização

Sistema de automação e controle da planta de sinterização

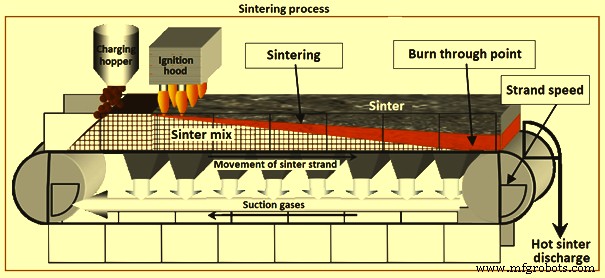

O processo de sinterização (Fig. 1) é um processo metalúrgico realizado em uma máquina de sinterização. É um processo de aglomeração térmica. O processo de sinterização é um processo intensivo em energia, no qual vários parâmetros devem ser levados em consideração. O processo é complexo e envolve vários fenômenos físicos e químicos, como transferência de calor, massa e momento, juntamente com reações químicas. Esses fenômenos ocorrem simultaneamente, o que aumenta consideravelmente a complexidade do processo. A complexidade do processo de sinterização resulta na complexidade do seu sistema de controle.

Fig 1 Processo de sinterização

O processo de sinterização é basicamente uma etapa do processo de pré-tratamento durante a fabricação do ferro que é utilizado para aglomerar uma mistura de finos de minério de ferro, finos de retorno, fundentes e coque brisa, com granulometria inferior a 10 mm, de modo que a sinterização resultante, com um tamanho de tela de 5 mm a 30 mm, pode suportar as condições de pressão e temperatura no alto-forno. A aglomeração no processo de sinterização é conseguida através da combustão. Neste processo, o ar é sugado na fita de sinterização através de um leito de mistura de sinterização. As partículas de combustível na camada superficial superior são primeiramente inflamadas em um forno e à medida que o fio avança, a frente inflamada ou de combustão prossegue gradualmente para baixo através do leito até atingir o final.

O processo de sinterização é uma etapa essencial na preparação da carga do alto-forno, onde o material aglomerado (sinter) deve ter propriedades adequadas para a produção otimizada de metal quente no alto-forno. Além disso, também é muito importante controlar as emissões de gases da usina de sinterização, que são produzidas em grandes volumes e contêm um elevado número de substâncias poluentes com diferentes graus de toxicidade.

O processo de sinterização envolve um grande número de parâmetros, mais de 500, cada um dos quais exerce maior ou menor influência e precisa ser controlado, dentro dos limites possíveis, para otimizar a produtividade, a estabilidade do processo e padronizar a composição e a qualidade. do sinter produzido. Também para atender aos requisitos ambientais legais, é necessário um sistema de controle de poluição para monitorar o material particulado e os gases gerados e emitidos na atmosfera pela usina de sinterização. Além disso, o processo de sinterização tem as características de continuidade, não linear, variante no tempo e incerteza, além de complexidade e grande histerese. Além disso, ano a ano, melhorias estão sendo feitas no processo de sinterização em cada planta de sinterização devido à experiência acumulada dos operadores da planta e à evolução e progresso no know-how de sinterização.

Durante muito tempo, o processo de sinterização foi controlado em grande parte com a experiência dos operadores. Devido a isso, as flutuações estavam ocorrendo no controle do processo. Flutuações indesejáveis no controle do processo eram inevitáveis por causa da histerese, flutuações na aquisição de dados e detecção de desvios de processo, diferença de conhecimento dos operadores e sua capacidade de tomada de decisão, distribuição de responsabilidade entre os operadores e outros fatores como fatores fisiológicos, psicológicos fatores e fatores ambientais afetaram o processo. O impacto desses fatores aumentou com a ampliação da capacidade da máquina de sinterização. Isso criou a necessidade de desenvolvimento de sistemas de automação e controle para o processo de sinterização.

O sistema de automação e controle na planta de sinterização é necessário para atender aos requisitos acima. Ele é necessário para garantir o controle efetivo dos subsistemas, o fornecimento oportuno das informações do processo e a minimização do custo total, ao mesmo tempo em que atende aos requisitos de produção e qualidade. Além disso, é necessário um sistema de automação e controle para construir uma base de dados necessária para a análise de dados e incorporar as ferramentas analíticas para esse fim.

Um sistema de controle de automação de base confiável e bem comprovado é a espinha dorsal da operação moderna da planta de sinterização. Os principais objetivos do sistema de controle de processo da planta de sinterização são (i) minimizar o consumo de combustível, uma vez que a taxa de combustível é um fator chave nos custos de produção, (ii) evitar ações de controle pesadas, pois se apenas pequenas ações de controle forem necessárias, o desempenho da máquina de sinterização é estabilizado consideravelmente, (iii) evitar situações críticas de processo porque quanto mais cedo o sistema reagir a situações críticas de processo, como uma mistura não homogênea, ignição de superfície ruim ou queima incompleta da mistura de sinterização, mais suave será o processo de sinterização geral, resultando em uma qualidade de produto mais uniforme, (iv) decisões operacionais coordenadas ao longo de todos os turnos resultam em condições operacionais constantes em todos os turnos que aumentam a vida útil do equipamento e reduzem os custos de produção, e (v) redução de emissões desde que com o fechamento -modo de operação de loop do sistema de controle de processo, os parâmetros de produção podem ser otimizados dentro do emis ambiental limites de sion, em particular, as emissões de SO2.

O sistema de automação e controle da planta de sinterização é uma ferramenta moderna e fácil de usar que ajuda a melhorar a produtividade e a estabilidade da planta de sinterização. Ele ajuda a melhorar o desempenho da planta de sinterização, atendendo às necessidades da planta. Estabiliza a produção de sinter, ajuda no alcance do resultado esperado e tem um imenso valor prático. Seus benefícios incluem (i) alta produtividade, uma vez que mantém a planta de sinterização funcionando com desempenho máximo, minimizando o consumo de energia elétrica e combustível, (ii) qualidade do produto, o que significa que a sinterização mantém as propriedades químicas, físicas e mecânicas da sinterização nas condições desejadas. níveis, (iii) redução do consumo de combustível que se deve ao resultado da mistura precisa dos materiais carregados e o controle ideal da quantidade de finos de retorno levando em consideração as condições térmicas do sínter no cordão, (iv) estabilidade e deslocamento -operação independente garantindo a produção eficiente, (v) fácil integração de uma ampla gama de modelos metalúrgicos no sistema de automação e controle, (vi) rápida resposta às demandas do alto-forno e (vii) rápida amortização com o prazo padrão pode ser inferior a um ano.

No processo de sinterização, parâmetros químicos e físicos, como basicidade e tamanhos do produto, devem satisfazer os valores alvo pré-estabelecidos dentro de desvios padrão definidos, a fim de atender aos requisitos de qualidade do alto-forno. A qualidade da sinterização começa com a seleção e mistura das matérias-primas no pátio de mistura e na planta de dosagem, que são integradas em um modelo de controle comum do processo de sinterização. As propriedades químicas devem ser homogeneizadas por uma adaptação automática da mistura de matérias-primas. Um sistema de controle aprimorado de "ponto de queima" (BTP) que leva em consideração as propriedades físicas e químicas da mistura de sinterização deve ser incorporado ao sistema. O sistema tem que neutralizar as mudanças causadas por flutuações, o que é alcançado por um controle de circuito fechado do processo.

A otimização do processo de sinterização precisa de um sistema de controle de processo inovador que eleve a automação da planta a um nível completamente novo. Deve ser baseado em um sistema de base bem testado e comprovado que garante uma alta disponibilidade e combina eficientemente aquisição de dados, processamento de dados e visualização de dados. Um amplo espectro de fontes de dados brutos (sinais de front-end, quantidade de material carregado, dados de laboratório, eventos, resultados de modelos e dados de custo) deve ser armazenado durante toda a vida útil da planta. Ferramentas especializadas devem ser fornecidas onde as informações do processo podem ser vinculadas aos dados de análise e receitas de mistura bruta.

O sistema de automação e controle da planta de sinterização foi desenvolvido com os objetivos de melhorar a produtividade da mão de obra, melhorar o rendimento da sinterização, obter uma ótima qualidade de sinterização (física, mecânica, química e metalúrgica) e reduzir o consumo de energia. É um sistema vital que auxilia os operadores da usina no monitoramento de cada etapa do processo de produção de sinterização.

Uma vez que as características das matérias-primas da sinterização, como composição química e granulometria, possuem um elemento intrínseco para causar flutuações, é necessário o uso de métodos estatísticos para avaliação dos dados do processo. Isso requer o desenvolvimento de vários modelos. O desenvolvimento do modelo na planta de sinterização é complicado devido à natureza complexa do processo de sinterização. No entanto, é necessário desenvolver modelos que possam ser colocados em prática online. Além disso, a operação da planta de sinterização deve ter flexibilidade para atender aos requisitos de minimização de custos por meio de economia de energia etc., ao mesmo tempo em que acomoda flutuações de matéria-prima, atendendo aos requisitos do processo de fabricação de ferro continuamente aprimorado no alto-forno.

O sistema de automação e controle da planta de sinterização garante uma operação ideal e estável durante todo o processo de sinterização. Auxilia no aumento da produtividade e redução dos custos operacionais. Para garantir um processo de sinterização ideal e estável, é necessário entender os fenômenos no leito e orientar o processo para uma operação ideal. As principais técnicas de controle na sinterização são o controle da densidade de carga para obter uma sinterização uniforme em toda a largura do cordão e o controle da velocidade do palete para manter a produtividade e a qualidade da sinterização ideais.

A eficiência da automação depende fortemente da instrumentação adequada. Os instrumentos certos devem ser fornecidos no local apropriado e devem ser montados perfeitamente para um sistema de automação e controle eficiente. Além disso, técnicas estabelecidas e eficientes, como a virtualização de servidor, aumentam a flexibilidade e a disponibilidade do sistema e ajudam a economizar hardware e custos de manutenção. As mais recentes tecnologias de Ethernet industrial e arquitetura de hardware comprovada permitem um desempenho máximo, mantendo altos níveis de segurança de TI (tecnologia da informação).

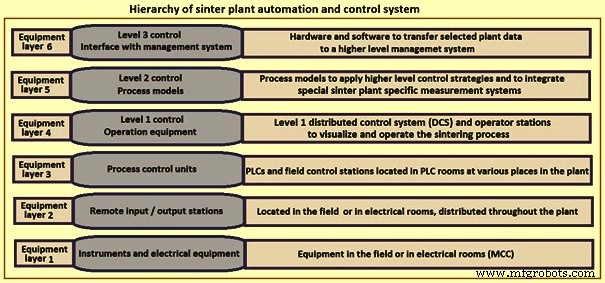

Com o objetivo final de estabilizar o processo de sinterização, aumentar a produtividade e reduzir os custos de produção, é necessário um sistema de automação e controle na planta de sinterização para garantir uma operação ideal e estável durante todo o processo de sinterização. Para isso, vários esforços têm sido feitos para entender os fenômenos no leito e direcionar o processo para uma operação ótima. As principais técnicas de controle na sinterização são o controle da densidade de carga para obter uma sinterização uniforme em toda a largura do cordão e o controle da velocidade do palete para manter a produtividade e a qualidade da sinterização ideais. O projeto de automação da planta de sinterização é normalmente dividido em seis camadas de equipamentos básicos. A Fig. 2 mostra a hierarquia do sistema de automação da planta de sinterização.

Fig 2 Hierarquia do sistema de controle e automação da planta de sinterização

As tecnologias de automação e controle para o processo de sinterização foram desenvolvidas juntamente com a tecnologia de sinterização para atender aos requisitos de qualidade de sinterização necessários para as necessidades de desempenho cada vez melhores do alto-forno. Os computadores foram introduzidos pela primeira vez na planta de sinterização para detectar, alarmar, registrar e imprimir os requisitos do processo de sinterização durante o início da década de 1960 nos EUA e na Europa (principalmente na França e na Bélgica). Mais tarde, os computadores foram usados para controle passo a passo de malha aberta e fechada. Foi na década de 1970 que o Japão se tornou o centro do desenvolvimento da automação e controle para o processo de sinterização. Organizações siderúrgicas japonesas como Kawasaki Steel Corporation (KSC), Sumitomo Metal Industries Corporation (SMI), Kobe Steel, Nippon Steel Corporation (NSC) e Nippon Kokan Keihin (NKK) realizaram importantes projetos na área de automação e sistemas de controle. A lista a seguir inclui alguns exemplos de trabalhos realizados por diferentes organizações japonesas na área de automação e controle de plantas de sinterização. A partir da década de 1980, a inteligência artificial vem sendo estudada para o processo de sinterização. Assim, a confiabilidade e a precisão do controle foram aprimoradas.

O sistema de controle de energia de sinterização (SECOS) foi desenvolvido pela KSC. O SECOS pode detectar e controlar o nível de energia térmica rapidamente dentro de uma faixa permitida. Dois parâmetros são considerados por este sistema de controle, a saber:(i) quantidade de carbono da mistura de sinterização que é queimada nos paletes (calculada através do balanço de carbono pela detecção do volume e composição do gás residual), e (ii) razão de zona quente da torta de sinterização seção transversal na extremidade de descarga medida por uma câmera. Uma vez avaliado o nível de energia térmica usando esses dois parâmetros, a proporção de mistura do coque é ajustada. A implementação deste sistema levou a melhorias na qualidade e produtividade do sinter.

O sistema de orientação de operação (OGS) foi desenvolvido pela KSC com o objetivo de alcançar uma permeabilidade estável do leito de sinterização para obter uma qualidade de sinterização ideal. Depois de inserir os dados de produção do processo de sinterização, o sistema principal avalia a permeabilidade, a qualidade da sinterização e a produtividade. Possui dois subsistemas. Um dos subsistemas é usado para avaliar a permeabilidade, enquanto o outro é usado para ajustar automaticamente o valor padrão para avaliação.

Outros sistemas em que foram realizados extensos trabalhos foram 'controle de operação de sub-portão' por Kobe Steel, NKK e KSC), 'novo controle BTP na velocidade da corda' por NKK, 'sistema de agilidade ágil artificial' (ADONIS) por NSC, ' Controle automático de sinterização Kawasaki' (K-SAC) pela KSC e 'sistema de operação não tripulado' pela NKK.

O sistema de automação e controle da planta de sinterização está estruturado nos níveis clássicos, do Nível 0 (Nível de campo) até o Nível 3 (Nível de gerenciamento). É um sistema hierárquico de três níveis que usa o sistema de controle distribuído (DCS), sistema de computador de processo centralizado (PCS) e sistemas de computador central (CCS) da siderúrgica. O DCS executa funções como medir a distribuição da velocidade do vento e a distribuição da temperatura do gás ao longo do cordão de sinterização, e também “controle digital direto” (DDC). O PCS executa funções como controle de processo para otimizar a operação da planta de sinterização e serviços de informação aos operadores. Modelos de processo para aplicar estratégias de controle de alto nível são integrados a sistemas especiais de medição de plantas de sinterização. O CCS executa funções como planejamento, gerenciamento e análise de dados de produção e operação com base na base de dados de uso geral. A aplicação do sistema de controle de três níveis melhora a flexibilidade, facilita a expansão e aumenta a confiabilidade do processo.

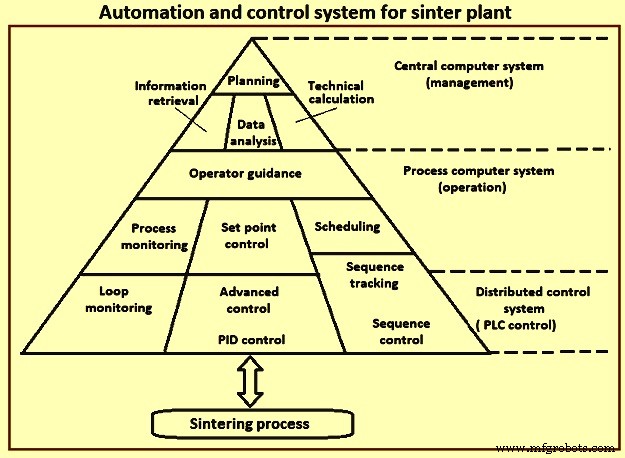

Os três níveis de sistema de controle consistem em (i) sistema de controle digital (DCS) que é um sistema integrado de monitoramento e controle que inclui computadores de controle digital, sensores e dispositivos de transmissão, dando controle de loop local e controle avançado do processo com um padrão de valores definidos do computador de processo, (ii) sistema de computador de processo que tem funções de coleta e processamento de dados enviados pelo DCS, realizando controle de valor definido e orientação abrangente de operação do processo de acordo com as instruções que fornecem ao 'sistema de computador central' (CCS), e (iii) CCS que é o nível superior do sistema de controle e possui bancos de dados do sistema siderúrgico, que obtém por meio da coleta e armazenamento de informações dos computadores subordinados, e utiliza na elaboração do planejamento de compras de materiais e produção, mas também utiliza no relatório de produção e análise técnica dos dados de produção. Dessa forma, os recursos humanos são economizados, os custos operacionais são reduzidos e o gerenciamento da operação é aprimorado. Além disso, os sistemas inteligentes tornam o processo de sinterização menos dependente da experiência dos operadores. A Fig. 3 mostra o sistema de automação e controle da planta de sinterização.

Fig 3 Sistema de automação e controle para planta de sinterização

A aplicação do modelo matemático para o controle do processo total é limitada devido à complexidade do processo de sinterização. Portanto, o desenvolvimento de modelos precedeu em termos de área na planta de sinterização. Os modelos de área útil resultaram em uma abordagem modular para o sistema de automação e controle da planta de sinterização.

O sistema de automação e controle da planta de sinterização é normalmente caracterizado por uma estrutura de sistema modular. Além das funções básicas como aquisição de dados e execução de set-point, os controles tecnológicos (mapas de controle principais) são implementados no sistema básico de automação. Isso inclui controle de proporção de mistura bruta, controle de alimentação de mistura bruta, controle de umidade, controle de nível de tremonha, controle de alimentador de tambor, controle de capô de ignição, controle de resfriador de gases de escape e controle de resfriador de sinterização. O foco dessas funções básicas de controle é garantir um processo de sinterização suave e confiável e permitir uma otimização contínua do processo.

Interfaces flexíveis, modularização e arquitetura de software moderna fornecem os meios para adaptar e manter facilmente o sistema em um ambiente em constante mudança em relação às matérias-primas, filosofia de operação e conectividade com os sistemas de terceiros. Junto com o sistema de base robusto, vários modelos de processo interativos auxiliam os operadores e engenheiros metalúrgicos em suas decisões diárias. Necessidades específicas da planta são incorporadas a esses modelos de processos metalúrgicos. Transparência de ponta a ponta em tempo real por meio de visualização de dados atualizada e modelos de processos metalúrgicos levam a uma melhor colaboração, aprimoram os fluxos de trabalho e reduzem os erros, ao mesmo tempo em que dão suporte à tomada de decisões.

Exemplos específicos durante o desenvolvimento do sistema de controle e automação da planta de sinterização

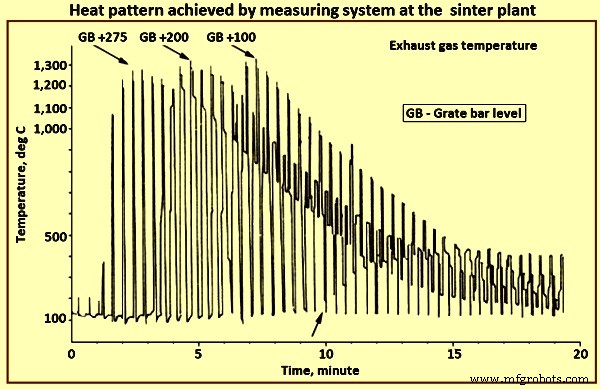

A KSC desenvolveu sensores que monitoram os índices de padrão de calor no leito de sinterização. Esses sensores permitem um controle de operação mais elaborado, não apenas avaliando as condições operacionais a partir da transição de permeabilidade, qualidade, rendimento e outros dados convencionais de séries temporais, mas também estimando mais diretamente as mudanças nas condições do leito e controlando a distribuição do volume de vento e coque. distribuição na cama. A Fig 4 mostra um exemplo de padrão de calor obtido pelo sistema de medição na planta de sinterização.

Fig 4 Padrão de aquecimento obtido pelo sistema de medição na planta de sinterização

A ArcelorMittal em colaboração com o Centre de Recherches Metallurgiques (Bélgica) desenvolveu em 1992 um sistema especialista com software Nexpert Object e hardware VAX VMS que controla 200 parâmetros operacionais a cada 15 segundos. Os benefícios alcançados incluem diminuir o desvio padrão do teor de FeO, melhorar o RDI (índice de redução de degradação), melhorar o controle do BTP (definido como o ponto em que a temperatura do gás residual atinge seu valor mais alto, o que acontece quando a frente de chama atinge o fundo do leito de sinterização) e o perfil de temperatura nas caixas de vento.

Em 1994, a ArcelorMittal instalou um sistema de controle de filamentos de sinterização baseado na análise do teor de CO (monóxido de carbono), CO2 (dióxido de carbono) e O2 (oxigênio) nos gases de exaustão da caixa de vento, juntamente com o modelo de balanço de calor em estágios desenvolvido pelo IRSID (Institut de recherche de la siderurgie). A experiência obtida com o uso do sistema de controle indicou variação na produtividade, BTP, temperatura máxima da frente de chama e fração de fusão que se forma no leito na temperatura máxima, em função da variação de uma série de parâmetros. A produtividade teórica depende principalmente do balanço de finos de retorno e do fluxo da mistura bruta. A avaliação da diferença entre produtividades reais e medidas mostrou que o efeito do balanço de multas de retorno é bem traçado.

O BTP calculado depende do fluxo e da composição química da mistura bruta (através do teor de carbono na mistura mineral e do teor de umidade no combustível) e do CO2 nos gases de escape. A avaliação da diferença entre o BTP calculado e o resultante das medições de temperatura sob a grelha mostrou variações em ambos os lados de um desvio médio da ordem de 1 m a 2 m. Um aumento neste valor constitui um aquecimento. A temperatura máxima calculada da frente de chama atingida na frente de chama e a fração de fusão dependem das entradas de calor e dos requisitos relacionados à composição química da mistura bruta.

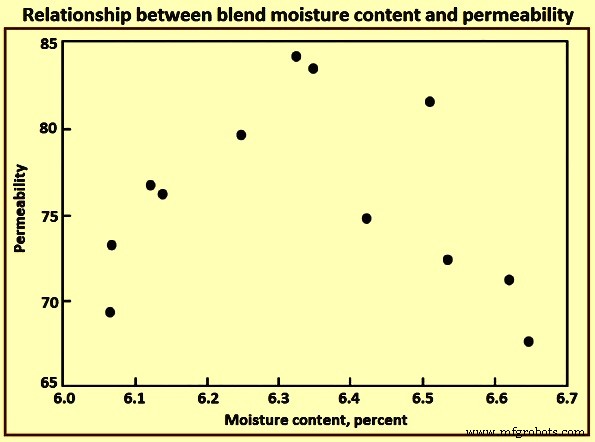

A British Steel Corporation (BSC) instalou em 1994, um computador central VAX 4000/500 para registrar dados de sinais 4500 junto com dois MicroVAX 3100 Modelo 80 para atuar como máquinas auxiliares para acionar terminais e impressoras. O uso do computador melhorou a determinação da umidade ideal da mistura bruta após a troca do leito de sinterização. Ao poder monitorar constantemente os dados operacionais, foi possível calcular a permeabilidade de forma contínua, com base nos fluxos de gás e ar para o forno de ignição. A Fig. 5 mostra a relação entre o teor de umidade da mistura e a permeabilidade. Pode-se observar que a umidade ótima pode ser facilmente observada. Também é possível ver a forte influência conhecida da umidade na permeabilidade.

Fig 5 Relação entre o teor de umidade da mistura e a permeabilidade

Para a medição do teor de FeO no sinter, um sistema de bobina de correia foi colocado ao redor da correia transportadora do produto. O controle aprimorado de FeO permitiu uma economia de coque de 1 kg por tonelada de sinter. Também foi possível melhorar o controle do processo e obter maior eficiência no uso do cordão medindo e controlando o BTP, onde ocorre a temperatura máxima. Um modelo BTP foi instalado no computador da planta para calcular e detectar o BTP ao longo do cordão de sinterização, medindo a temperatura sob o cordão para as últimas oito caixas de vento. O modelo calcula uma velocidade de cabo proposta para alinhar o BTP real com uma configuração especificada pelo usuário, e isso é notificado ao operador no controle do cabo. Quando a velocidade do fio foi controlada usando este modelo, a utilização do fio aumentou em cerca de 1%.

A Wuhan Iron and Steel Company (WISCO) na China em colaboração com a Voest-Alpine Industrieanlagenbau (VAI) da Áustria instalou um modelo que calcula 700 valores em dois níveis de automação e um conjunto de módulos de otimização de processos. Apesar da grande complexidade dos parâmetros do processo, os principais objetivos têm sido (i) melhorar a produção em 5%, (ii) reduzir o consumo de coque em mais de 2% e (iii) garantir uma disponibilidade do sistema superior a 99,5%. .

O primeiro nível do modelo inclui todos os principais dados de diferentes fontes, como a análise de matérias-primas e sinters. Esses dados são apresentados ao operador de forma muito eficiente, normalmente em forma gráfica. Esses dados são analisados pelo operador em formato gráfico. O modelo de nível 2 fornece controle de circuito fechado do processo (sem interação humana). Vários pontos de ajuste são calculados pelo modelo a qualquer momento e simultaneamente são verificados se esses pontos de ajuste são aplicáveis. Esses pontos de ajuste incluem fluxo de mistura bruta, proporções de material, adição de água e velocidade do cordão de sinterização para controlar o BTP. O sistema pode passar do nível 1 para o nível 2 e, se o controle do nível 2 não for possível por qualquer motivo, o controle é novamente assumido pelo nível 1.

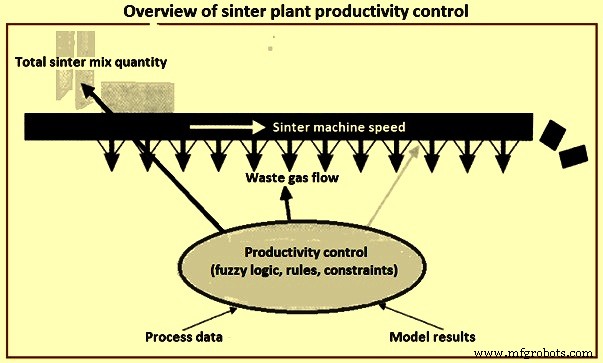

Quando não é possível regular a velocidade do cordão de maneira ideal, pode-se esperar que as variações de velocidade causem uma operação instável. Para controlar o processo é necessário assegurar a sinterização completa da mistura antes de atingir o final do cordão, e assegurar que o ponto BTP esteja o mais próximo possível do final do cordão para obter o máximo rendimento. A Fig 6 mostra a visão geral do controle de produtividade da planta de sinterização.

Fig 6 Visão geral do controle de produtividade da planta de sinterização

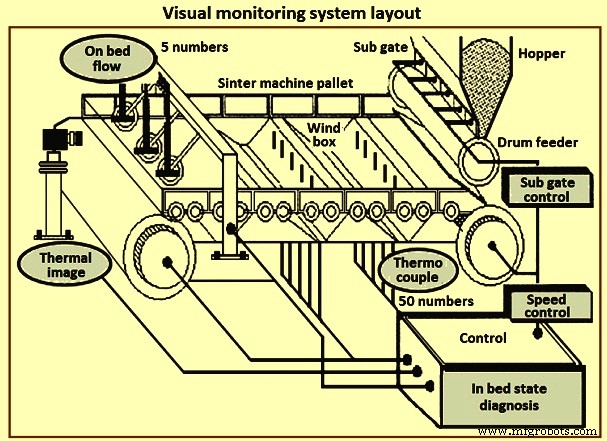

A Pohang Iron and Steel Company (POSCO) instalou em Pohang um sistema integrado de monitoramento visual e guia na planta de sinterização que consiste em cinquenta termopares, 5 medidores de vazão no leito, um dispositivo de imagem térmica e um sistema de controle de abertura de subportão. A Fig. 7 mostra o layout deste sistema de monitoramento visual. Os termopares são colocados abaixo das caixas de vento 15 a 25 e os 5 medidores de vazão estão na caixa do leito 6. Com este sistema, o operador pode manter o processo em condições ótimas e estáveis. A visualização do estado do cabo fornece ao operador informações sobre a velocidade do palete, densidade de carga e conteúdo de combustível. Como resultado, as flutuações na temperatura do gás sob o palete de sinterização diminuem consideravelmente. Além disso, após o controle automático da abertura do sub-portão, é produzida menor quantidade de finos de retorno e maior rendimento do produto é alcançado.

Fig 7 Layout do sistema de monitoramento visual

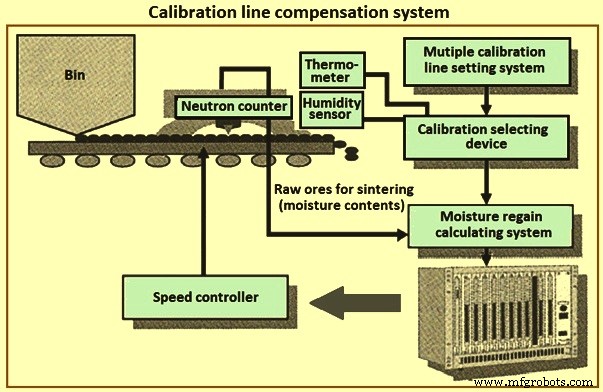

A POSCO instalou em sua planta de Gwangyang um sistema de medição on-line para verificar o teor de umidade nos minérios de ferro e coque enviados para as tremonhas do misturador de tambor. O sistema é baseado em uma fonte de nêutrons rápida. Quando os nêutrons rápidos colidem com os átomos de hidrogênio da água mineral, eles perdem energia proporcionalmente ao número de átomos de hidrogênio, e o teor de umidade pode ser determinado usando um sensor que detecta os nêutrons lentos resultantes da colisão (Fig. 8). O sistema é calibrado para levar em conta as variações da temperatura ambiente e da umidade ao longo do ano.

Fig 8 Sistema de compensação da linha de calibração

Desenvolvimento de modelos para processo de sinterização

Durante o processo de sinterização, ocorrem diversas reações químicas e transformações de fase, não apenas devido às mudanças da frente de calor, mas também devido às modificações da composição do gás local e das temperaturas iniciais de fusão da mistura de matérias-primas. Quando a temperatura local e a composição dos sólidos são atingidas, principalmente as transformações de fase são impulsionadas pelo fornecimento e difusão de calor que ocorrem dentro do leito de partículas com o mecanismo de formação de líquido desempenhando o papel principal. Os materiais fundem parcialmente quando a temperatura local atinge a temperatura de fusão e à medida que se move, o contato com o gás frio promove a re-solidificação e assim, a aglomeração de partículas forma uma torta de sinterização porosa contínua. As propriedades finais da torta de sinterização são fortemente dependentes do ciclo térmico, da composição química inicial das matérias-primas e das propriedades termofísicas desenvolvidas durante a sinterização. Os modelos matemáticos do processo de sinterização simulam os fenômenos que ocorrem dentro da máquina de sinterização.

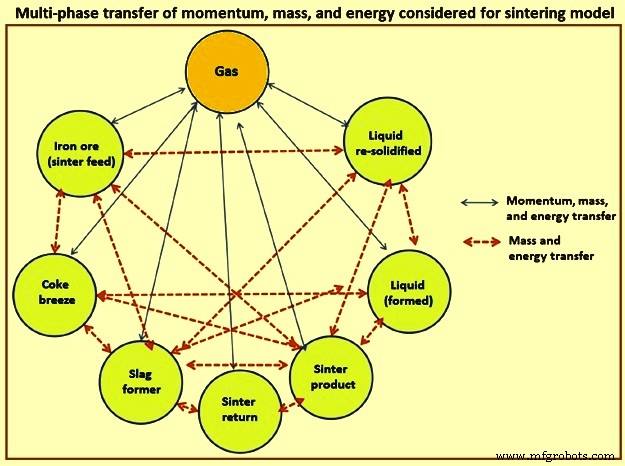

O método de modelagem do processo de sinterização é baseado em equações de transporte multifásico e multicomponentes de momento, massa e energia para fases gasosas, sólidas e líquidas, levando em consideração os fenômenos locais de formação de sinterização porosa (Fig. 9). O modelo considera as fases interagindo simultaneamente e as espécies químicas de cada fase são calculadas com base nas equações de conservação das espécies químicas. As descrições precisas da taxa de troca de momento, energia e reações químicas são essenciais para a precisão completa do modelo.

Fig 9 Transferência multifásica de momento, massa e energia considerada para o modelo de sinterização

As espécies químicas são consideradas individualmente resolvendo a equação de transporte de cada espécie química das fases gasosa e sólida. A fase sólida é responsável pela mistura de sinter feed de minério de ferro, sinter fino (sinterizado fino retornado), coque brisa (ou outro combustível sólido), escamas (finos de siderurgia) e fundentes. A fase líquida é composta por componentes fundidos e formados na fase líquida. A fase re-solidificada compreende os líquidos re-solidificados e as fases formadas durante o processo de re-solidificação e dependem fortemente da composição do líquido local e da troca de calor. A torta de sinterização final é formada por uma mistura desses materiais e sua qualidade depende das composições finais e frações volumétricas de cada um desses materiais e sua distribuição na estrutura de sinterização do mosaico.

No modelo do processo de sinterização, assume-se que a fase líquida formada se move junto com a fase sólida remanescente devido à viscosidade e considerando que o líquido se forma aderido à superfície das partículas não fundidas, assim, equações para transferência de momento e entalpia de os sólidos são responsáveis por esta mistura de líquidos viscosos e materiais sólidos. No modelo, assume-se que as propriedades termofísicas dependentes da temperatura-composição seguem a regra da mistura para levar em conta as propriedades individuais das fases consideradas por suas frações volumétricas de fase.

Durante 2012, um modelo de previsão foi desenvolvido por Hauck et al para o perfil de temperatura da caixa de vento e posição e temperatura do ponto de queima, que foi integrado a um sistema de controle de estabilização do processo. Desta forma, conseguiu-se estabilização dos parâmetros de qualidade, aumento da produtividade e redução na dosagem de combustível.

Em 2012, foi desenvolvida uma simulação computacional do processo de sinterização que foi capaz de prever os fenômenos mais importantes dentro do leito de sinterização. O modelo foi baseado no conceito multifásico com múltiplos componentes descritos por equações de conservação de cada componente juntamente com a quantidade de movimento, reações químicas e transferência de calor. A validação do modelo foi realizada comparando as previsões do modelo com dados industriais médios e medições de temperatura local dentro do cordão de sinterização. As previsões do modelo apresentaram boa concordância com os valores médios medidos no processo de sinterização industrial.

Em 2013 um modelo matemático de sinterização foi desenvolvido por Saiz e Posada com o objetivo de controlar o BTP em plantas de sinterização (posição e temperatura). O BTP estável leva a um processo de sinterização estável e à melhoria da qualidade e da produtividade. Este modelo matemático foi aplicado à planta de sinterização da ArcelorMittal nas Astúrias (velocidade do cordão e consumo de coque como variáveis de controle, posição BTP e temperatura foram usados no algoritmo de controle). By applying the model, an improvement in the productivity of 4 % to 5 %, reduction in coke consumption from 5.2 % to 5.5 % and decrease in return fines from 37 % to 45 % have been achieved.

Fuzzy logic allows for the coordination among the objective knowledge (e.g. mathematical models) and the subjective knowledge (e.g. linguistic information which cannot be quantified by means of the traditional mathematics, as the plant operators’ information). In this way, fuzzy logic has been recently used. A new approach based on fuzzy inference to control the charging gates of the sinter plant has been studied in 2014. Two strategies have been established. One which is more invasive within process operational conditions, used in sinter plants with low productivity (for example when the plant is restarted after a stoppage) with the purpose of maximizing the productivity and the second which is more conservative, also aims to maximize the productivity but the machine shows high sensitivity to changes on the gates.

During 2016, software for sinter cost optimization based on the sinter quality characteristics has been developed. Moreover, Tumbler and RDI indexes have been estimated by means of a Sugeno-type fuzzy inference system. Historical data of 6 years has been used in the multivariate statistics studies, and thus, software which gives the least expensive blend mix to be used in the sintering process and satisfies the quality requirements has been developed. Economic savings have been achieved and sinter quality has improved.

Modelling and simulation knowledge has allowed the possibility of evaluating the effect of different variables in processes, concretely in the sintering process without using directly the real sinter plant. The effect of coke combustion rate on the temperature distribution in iron ore sintering process and the growth of voids and cracks in the sinter cake by using simulation techniques have been studies. During 2015, the recovery of waste heat from sinter cooling process has been simulated and optimized.

Processo de manufatura

- Pó de metal refratário e seu processo de sinterização

- Melhores maneiras de solucionar problemas de automação e loops de controle de processo

- ISA publica livro sobre segurança e confiabilidade do sistema de controle

- Projetando e planejando atualizações do sistema de controle existente

- Automação residencial inteligente e sistema de segurança usando 1Sheeld

- Conexão e operação simples do sistema de controle SYNTEC

- Automação, Instrumentação e Modelagem de Lingotamento Contínuo de Aço

- Automação, Controle e Modelagem da Aciaria de Oxigênio Básico

- O processo de projeto e implementação de automação da planta

- 8 etapas para depurar seu sistema de controle de processos