Processo de Sopro Combinado na Siderurgia Conversora

Processo de sopro combinado na fabricação de aço de conversor

As heterogeneidades na composição química e na temperatura são criadas no aço líquido durante o sopro de oxigênio (O2) nos conversores soprados pelo topo devido à falta de mistura no banho de aço líquido. Existe uma zona relativamente morta diretamente sob a cavidade do jato no conversor. A necessidade de melhorar o processo de fabricação do aço no conversor de sopro superior levou ao desenvolvimento do processo de sopro combinado.

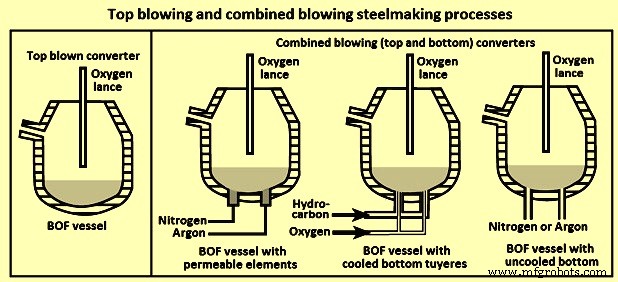

O processo de sopro combinado também conhecido como processo de sopro superior e inferior ou processo de sopro misto é caracterizado tanto por uma lança de sopro superior quanto por um método de obtenção de agitação a partir do fundo. As diferenças de configuração no sopro misto estão principalmente nas ventaneiras de fundo ou nos elementos de purga. Estes variam de ventaneiras totalmente resfriadas, a ventaneiras não refrigeradas, a elementos permeáveis. A necessidade do sistema de agitação inferior é necessária para a produção de uma gama de aços exigentes de alta qualidade e é essencial para que o processo seja econômico. Portanto, a funcionalidade adequada da agitação deve ser garantida durante toda a campanha do conversor de oxigênio básico (BOF). A Fig. 1 mostra processos de fabricação de aço de sopro superior e sopro combinado.

Fig 1 Processos de fabricação de aço por sopro superior e sopro combinado

Atualmente, o conversor soprado combinado superior e inferior é comumente usado em plantas de fabricação de aço primário. No conversor de sopro combinado, a agitação e a mistura do banho são forçadas pelos jatos superiores de O2 soprados e pelas correntes de gás inerte inferiores, que podem alcançar uma alta eficiência de mistura para o banho. Em casos raros, o O2 também é injetado pelo fundo com ventaneiras concêntricas de tubo duplo juntamente com gases de proteção para controlar a temperatura na saída da ventaneira e o desgaste do fundo. No entanto, como a purga de gás inerte geralmente fornece maior controle de desgaste, vida útil dos elementos de purga e do fundo, a maioria dos conversores é equipada com a agitação de fundo com tampões de purga de gás.

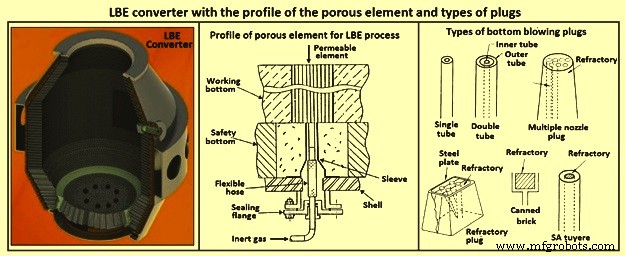

A primeira prática de sopro combinada a ser aceita comercialmente foi o processo LBE (Lance Bubbling Equilibrium) desenvolvido pela ARBED-IRSID. Este processo está muito mais intimamente relacionado ao processo BOF, pois todo o O2 é fornecido pela lança superior. O aspecto de sopro combinado é obtido por um conjunto de elementos porosos instalados no fundo do conversor através dos quais é soprado argônio (Ar) ou nitrogênio (N2). No processo LBE, o gás N2 é normalmente usado quase exclusivamente para a maioria do sopro na faixa de 3 metros cúbicos normais por minuto (N cum/min) a 11 N cum/min. No entanto, na parte posterior do golpe, quando a absorção de N2 pode criar um problema, o gás Ar é usado para agitação. Além disso, o Ar é usado quase exclusivamente como gás inerte para agitação pós-sopro, neste momento a taxa é aumentada para 10 N cum/min a 17 N cum/min. A Fig. 2 mostra um conversor LBE com elemento de sopro inferior.

No processo de sopro combinado, a agitação de fundo é realizada usando gases inertes, como N2 e Ar, que estão sendo usados extensivamente para melhorar as condições de mistura no BOF. Os gases inertes são introduzidos no fundo do forno por meio de elementos permeáveis (processo LBE) ou ventaneiras. Em uma prática típica, o gás N2 é introduzido através de ventaneiras ou elementos permeáveis nos primeiros 60% a 80% do sopro de O2, e o gás Ar é ligado nos últimos 40% a 20% do sopro. A rápida evolução do CO na primeira parte do sopro de O2 evita a captação de N2 no aço. O perfil de um elemento poroso é mostrado na Fig 2

Fig 2 Conversor LBE com o perfil de um elemento poroso e os tipos de plugues

O acúmulo de fundo e a subsequente perda do elemento poroso é o principal problema associado a este processo. As dificuldades em manter operacionais os elementos LBE levaram à prossecução da aplicação das ventaneiras não refrigeradas. Aqui também o O2 é fornecido através de uma lança superior enquanto o gás inerte é introduzido no banho a partir do fundo do conversor através dos elementos de projeto tubular geralmente constituídos por seis pequenos tubos dispostos em uma matriz refratária. Devido à maior área de seção transversal disponível, maiores taxas de fluxo devem ser mantidas para manter as ventaneiras operacionais.

Configurações do bujão inferior / bocal

O desenvolvimento inicial do sopro combinado baseou-se basicamente em três tipos de plugues de fundo usados para sopro de fundo. Em primeiro lugar, há um elemento refratário que se comporta muito como tampões porosos. Esta unidade é feita de tijolos compactados com pequenas fendas. Como a maioria das ventaneiras, precisa de pressão de gás suficiente para evitar a penetração do aço. Esta unidade é mais penetrante do que os plugues porosos. Em segundo lugar, uma ventaneira não resfriada é usada para introduzir grandes quantidades de gases inertes por bocal. Isso resulta em forte agitação local, que pode penetrar mais facilmente no acúmulo. Ar ou O2 não podem ser usados porque não há refrigerante e o calor gerado para tornar a vida útil da ventaneira muito curta para ser prático. O terceiro tipo é uma ventaneira totalmente refrigerada. Aqui, tanto o gás inerte quanto o O2 podem ser soprados, causando uma agitação muito forte e quase sem problemas de penetração no fundo. Em todos os casos, a tubulação de gás é direcionada através dos munhões do forno usando juntas rotativas ou vedações para permitir a rotação completa do forno. Vários tipos de plugues de sopro inferiores desenvolvidos para o sopro combinado são mostrados na Fig 2.

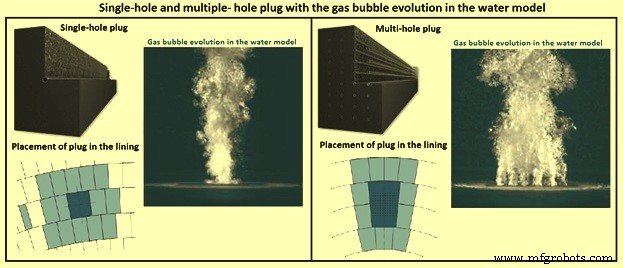

O estado atual dos projetos dos plugues usados para o sopro de fundo do gás inerte são baseados em projetos de plugue de orifício único (SHP) e projetos de plugue de vários orifícios (MHP). Esses designs de plugs foram estabelecidos como designs de última geração amplamente aceitos para os plugues de sopro de fundo. Tanto o plugue de purga SHP quanto o MHP estão sendo projetados com diâmetros de tubulação e número de tubos otimizados para taxa de fluxo. No entanto, os MHPs para purga de fundo de gás inerte são mais populares. Ambos os tipos de bujões de purga com projetos SHP e MHP são baseados em refratários de magnésia-carbono (MgO-C) e normalmente são feitos de 100% de magnésia fundida de alto grau, grafite de alto grau, distribuição otimizada de tamanho de grão e, às vezes, com aditivos.

A purga eficiente até o final da campanha de revestimento BOF é o objetivo de todos os tampões de purga de gás nas oficinas BOF e é afetada pela faixa aplicada de vazões de gás, o potencial de bloqueio e a taxa de desgaste sob condições de processo específicas. O mais alto padrão de segurança é um requisito essencial para a purga de fundo.

Potencial de bloqueio – A disponibilidade reduzida dos tampões de purga devido ao acúmulo no fundo é muitas vezes a razão para a baixa eficiência de purga. Isso aumenta o custo do agente de desoxidação, diminui o rendimento e leva a um processo de sopro menos eficiente. As principais razões para o bloqueio são o acúmulo de fundo devido a escória muito pegajosa ou altas frequências de respingos de escória, problemas com o suprimento de gás inerte ou projeto do plugue de purga não adequado. Enquanto a alta vazão de gás através de uma PCH pode ajudar a reduzir o potencial de bloqueio de escória em baixas taxas de respingo de escória, altas taxas de respingo de escória com potencial acúmulo no fundo ou suprimento insuficiente de gás inerte causam uma infiltração bastante profunda de uma PCH com uma probabilidade muito baixa de reabertura. A eficiência de purga de um MHP, no entanto, é aumentada por vários tubos com um número, diâmetro e disposição otimizados para fluxo. A taxa de reabertura de um MHP é relatada regularmente e não é propensa a flutuações na pressão do gás e no suprimento de gás inerte.

Segurança – Os mais altos padrões de segurança são geralmente fornecidos para os projetos MHP. Os tubos de gás são pressionados diretamente no tijolo MgO-C. Se o fornecimento de gás para o MHP for reduzido ou zero por qualquer motivo, a infiltração de aço aplica-se apenas alguns milímetros no bujão de purga. O risco de rompimento do aço através do MHP é minimizado.

Características de purga e taxa de desgaste – O regime de vazão de uma PCH está na zona de transição entre borbulhamento e jato ou inteiramente na zona de jato, resultando em grandes volumes de gás acima do tubo único e subsequente decaimento em bolhas de gás menores com grande distribuição de tamanho. Este regime de fluxo é caracterizado em geral por taxas de desgaste aumentadas, e. 0,4 mm/calor a 0,7 mm/calor. O projeto MHP fornece uma distribuição de bolhas de gás muito mais apropriada acima do bujão de purga com uma maior proporção de pequenas bolhas de gás. A superfície específica mais alta das pequenas bolhas de gás aumenta a purga de gás e a eficiência metalúrgica. A taxa de desgaste é geralmente menor como resultado da diminuição dos fenômenos de contra-ataque e turbulência em velocidades de gás mais baixas. A Fig. 3 mostra SHP e MHP com a evolução das bolhas de gás no modelo de água.

Fig 3 SHP e MHP com a evolução da bolha de gás no modelo de água

Processo de sopro combinado

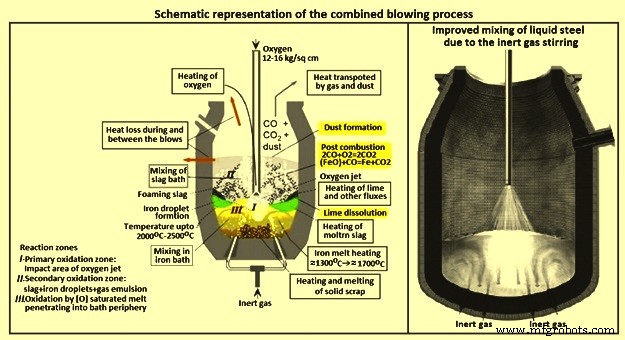

No processo combinado de fabricação de aço, o O2 necessário para refinar o aço é soprado através da lança montada no topo enquanto o gás inerte (N2 ou Ar) necessário para o processo de agitação inferior é introduzido no fundido através de tijolos de agitação inferior para melhorar as condições do processo por mistura otimizada. A taxa de fluxo e o tipo de gás de agitação dependem da fase do processo e do grau do aço. Uma aproximação mais rápida e melhor do equilíbrio da escória metálica é alcançada devido à agitação do fundo. O equilíbrio e o tempo de mistura dependem do tipo, número, localização dos agitadores e vazão. A agitação mais forte desloca o equilíbrio termodinâmico para a direção desejada e reduz o tempo de mistura. Uma mudança de N2 para Ar é normalmente necessária, dependendo da química final do aço. A estação de válvula como parte central do sistema de agitação inferior permite o controle de fluxo individual por plugue de purga individual.

Como no processo de sopro superior, o O2 é injetado através de lança multifuros para o banho de aço fundido no processo de sopro combinado. As gotas de metal são geradas como resultado do impacto do jato e da ação de cisalhamento do fluxo de gás da região de impacto onde o jato atinge a superfície do metal e os gases são desviados para cima. Este efeito da interação do jato líquido é descrito em termos de três modos, a saber (i) ondulações, (ii) respingos e (iii) penetrantes.

A quantidade de gotas de ferro salpicadas no gás e na escória influencia o rendimento metálico, o desgaste refratário e o progresso da descarbonetação. Há um efeito das propriedades do gás e do líquido na profundidade da depressão do banho e a profundidade crítica marca o início do respingo. O respingo aumenta até um certo momento do jato além do qual diminui. A direção dos respingos depende do ângulo do bocal da lança, altura da lança, perfil da cavidade do jato estimado a partir de sua profundidade e diâmetro e sobreposição do jato de O2.

Muitos experimentos foram realizados para modificar as pontas das lanças a fim de controlar respingos ou respingos no conversor BOF. A importância do projeto adequado dos diâmetros dos bicos e dos ângulos de inclinação é necessária para uma distribuição de pressão ideal do jato de O2. Diferentes estudos mostraram que o sopro superior com agitação inferior do banho do conversor apresenta desempenho superior ao sopro superior no conversor BOF em relação a respingos e esguichos.

Vários métodos de sopro de fundo para agitação foram adotados. Um plugue cerâmico com vários pequenos tubos embutidos ou várias fendas é usado nas ventaneiras inferiores. A agitação é realizada com elementos de agitação refratários especiais ou através de pequenas ventaneiras desprotegidas que são dispostas no fundo do conversor.

O processo de sopro inferior efetivamente aumenta a altura do banho e mostra diferentes perfis de desgaste refratário em comparação com os perfis de desgaste obtidos no conversor BOF soprado superior. O desgaste das ventaneiras e áreas circundantes é muitas vezes severo neste tipo de processo e requer o uso de materiais de alta densidade resistentes à erosão para resistir ao fluxo turbulento do aço fundido.

O processo de sopro combinado utiliza gases caros (O2, Ar e N2) e a medição precisa e totalização desses gases auxiliam a operação econômica e o rígido controle de qualidade utilizando esses valores na geração de relatórios diários para controle gerencial. Para agitar o banho do conversor, gás Ar ou N2 é injetado através de vários tijolos de agitação no fundo do conversor. O fluxo total e o tipo de gás para cada etapa da sequência são predeterminados no menu carregado para o sopro atual. O fluxo total é dividido igualmente para um número de controladores, um para cada bloco do plugue de agitação para manter uma distribuição uniforme e torna-se o ponto de ajuste remoto do controlador. A vazão medida é compensada em massa para temperatura e pressão para cada bloco de bujão agitador e tipo de gás e entrada para o módulo de controle. A saída de controle de 4-20 mA então modula a posição da válvula de controle.

Se o tijolo do plugue agitador estiver coberto com escória pesada, a pressão a jusante aumenta. Caso aumente além de um limite predefinido, o controle muda de controle de fluxo para controle de pressão e a válvula de controle responde a um algoritmo de controle diferente. Na redução da pressão (inferior a um valor de histerese), o controle reverte para o controle de fluxo. A mudança entre os modos de controle deve ser automática, pois o loop não ativo rastreia a saída do loop ativo.

Otimização do consumo de gás e da faixa de controle de fluxo, um controle de pressão de entrada adicional é instalado. A combinação de controle de pressão na linha de alimentação e controle de vazão individual nas linhas de agitação mantém as vazões constantes dos agitadores individuais, evitando assim o bloqueio de tampões porosos por escória viscosa. A instrumentação adequada fornece ao operador uma indicação da condição do tampão poroso. A confiabilidade do processo é muito importante. A filosofia à prova de falhas geralmente é fornecida para as linhas de alimentação (comutação de gás em caso de baixa pressão de entrada), bem como fluxos individuais (abertura à prova de falhas em caso de mídia e falha de energia). A representação esquemática do processo de sopro combinado é mostrada na Fig 4.

Fig 4 Representação esquemática do processo de sopro combinado

O sistema de agitação inferior do conversor é controlado através de um PLC (controlador lógico programável) instalado como uma unidade autônoma com estação HMI (interface homem-máquina) individual ou fornecido para integração em redes novas ou existentes. A operação requer flexibilidade. Dependendo do tipo de aço selecionado, o software segue padrões de agitação (tabelas de parâmetros de set-point) para taxas de fluxo de Ar e N2 durante o aquecimento completo em função da quantidade total de O2 soprado. As mudanças de set-point e a ação de controle ocorrem no modo automático sem interação do operador, com base em sinais de campo.

Durante o rosqueamento, remoção de escória e carregamento, vazões pré-definidas devem ser garantidas para reduzir o desgaste refratário e aumentar a vida útil dos plugues porosos. O design dos tijolos de bujão de agitação é para garantir longa vida útil por ter baixa velocidade de erosão, resistência avançada à fragmentação e comprimento de tijolo flexível.

O posicionamento dos blocos de agitação em relação aos jatos de O2 é muito importante para a eficácia do sistema de agitação de fundo. Para a otimização da localização dos tijolos do plugue de agitação, os pontos a serem considerados são (i) impacto dos jatos de O2 sob várias condições de processo (como projeto da ponta da lança e variabilidade da altura da lança etc.), (ii) proporção de aspecto de altura do fundido ao diâmetro do conversor, e (iii) influência no desgaste refratário. O uso das mais recentes simulações de CFD (Computational Fluid Dynamics) é normalmente feito para otimizar a localização dos tijolos do plugue de agitação considerando as condições complexas no conversor BOF.

O mais recente desenvolvimento na área é a tecnologia patenteada de agitação alternada. Na prática de agitação alternada, os grupos de elementos de agitação são controlados com vazões de gás de agitação altas e baixas alternadas. A avaliação estatística dos resultados do processo ao longo de várias campanhas, após a implementação desta tecnologia em uma oficina BOF, mostrou que há potencial para reduzir o custo do Ar em 30% sem influência negativa nos resultados metalúrgicos.

Efeitos metalúrgicos do sopro combinado

Os padrões de purga, especialmente o número de plugues, as taxas de fluxo e o tipo e a qualidade dos gases de purga têm uma influência notável na metalurgia BOF. Esses parâmetros devem ser rigorosamente coordenados, caso contrário o processo pode ir além do controle e os resultados metalúrgicos desejados não podem ser alcançados. A seguir estão os efeitos metalúrgicos do sopro combinado.

Carbono/O2 – Como resultado da purga do fundo, a cinética para descarbonetação é melhorada e, assim, níveis mais baixos de carbono (C) no final do sopro sem banho de aço sobre oxidação são alcançados. O indicador para um desempenho de purga eficiente é o produto [C] x [O], que é comparado a um conversor operado por sopragem superior muito inferior e na faixa média de 0,002% a 0,0025%. Devido ao processo de refino existem condições de não equilíbrio no banho de aço líquido existente e também entre a escória e o banho de aço líquido.

Com um programa de purga de fundo apropriado, as reações podem ser aproximadas do equilíbrio no final do sopro e, portanto, o efeito de descarbonetação é reforçado. A duração da pós-agitação intensifica esse efeito adicionalmente. Para atingir níveis de C mais baixos, o teor de C do revestimento refratário também é um parâmetro significativo.

Em referência a um conversor operado por sopragem superior, os teores de [O] dissolvidos em níveis iguais de [C] na tomada são menores, resultando em uma minimização do consumo de agente desoxidante na panela. Há também a chance de liberar ou economizar o caro tratamento de desgaseificação RH (Rurhstahl Heraeus) causado por níveis mais baixos de refinamento na extração.

Rendimento de ferro – A purga do fundo, a composição do metal quente (teor de [Si]), a prática da escória e os programas de sopro influenciam o nível de FeO na escória e, portanto, o potencial de reação química entre a escória e o revestimento e o efeito da pós-agitação. Um BOF com sistema de purga de fundo é caracterizado por menores teores de ferro na escória e também menores volumes de escória em comparação com um conversor BOF soprado pelo topo. Além disso, o nível de FeO na escória na extração depende do C dissolvido no banho de aço.

Manganês (Mn) – O rendimento de Mn em níveis iguais de C no rosqueamento é maior do que um processo convencional de BOF soprado. Neste contexto, menos Fe-Mn é necessário para a liga de metalurgia secundária, dependendo dos graus de aço. Assim, os ajustes dos níveis de Mn são melhor controláveis.

Fósforo (P) – A purga de fundo é caracterizada por uma melhor capacidade de entrada de P2O5 na escória e dissolução mais rápida do calcário. De acordo com as gotas de ferro líquido pulverizado durante o processo de refino no conversor BOF, especialmente durante a fase de sopro duro, a temperatura da escória formada é maior que o banho de fusão. Isso resulta em condições mais fracas para desfosforização. Através da purga, a temperatura da escória é reduzida consideravelmente devido à excelente agitação do banho e ao melhor equilíbrio de temperatura entre a escória e o banho de aço.

Influência da pós-agitação – O objetivo principal da pós-agitação é, por um lado, a obtenção de níveis mais baixos de C e P na extração e, por outro lado, o ajuste rápido e preciso da temperatura de extração (efeito de resfriamento). O tempo e a intensidade de purga são os dois parâmetros decisivos para a obtenção de determinados níveis de elementos. A pós-agitação aumenta significativamente o efeito de descarbonetação, levando o C e O2 dissolvido no banho de aço mais próximo do equilíbrio. A pós-agitação causa resfriamento do banho de aço líquido aprimorado pelo carregamento adicional de escória BOF. Isso significa um aumento da distribuição de P no fator três e uma diminuição do nível de P na derivação para 0,005%.

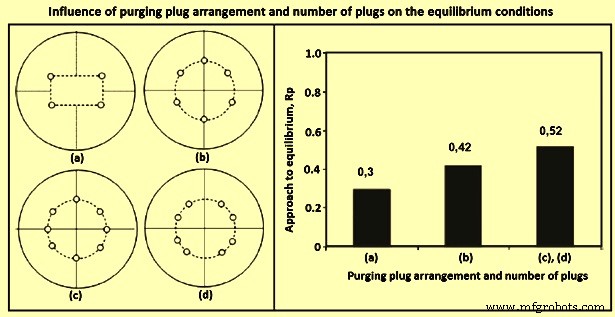

Influência da disposição do plugue de purga e número de plugues – O sistema de purga influencia as condições de equilíbrio no banho de aço durante o processo de refino e, portanto, os resultados metalúrgicos. A purga de fundo permite aproximar-se, ou melhor, aproximar-se do equilíbrio no final do sopro. O efeito de descarbonetação e desfosforação é consideravelmente melhorado. Para eficácia da purga, o parâmetro Rp foi estabelecido. Rp descreve a razão entre a condição real e a condição de equilíbrio. Se o equilíbrio for atingido, o parâmetro Rp é um. Um aumento do número de tampões significa agitações do banho aprimoradas e, portanto, valores mais altos de Rp mais próximos de um. A Fig. 5 mostra a consequência de vários arranjos de plugues e números na aproximação do equilíbrio (definido pelo parâmetro de purga Rp).

Fig 5 influência da disposição do plugue de purga e número de plugues nas condições de equilíbrio

O indicador para agitação ou mistura do banho é o tempo de mistura relativo. Um tempo de mistura reduzido significa uma mistura / cinética de banho melhorada e, portanto, uma aceleração das reações químicas (encurtamento das vias de reação). Um outro parâmetro para a descrição da cinética do banho é a energia de mistura. A energia de mistura envolve a altura da lança, geometria, prática de sopro, o nível de banho do metal líquido e para o conversor soprado superior com sistema de purga inferior as taxas de fluxo de purga também.

A chave para um sistema de purga de fundo operacional bem-sucedido são principalmente o padrão de purga, o número de plugues, as taxas de desgaste e a disponibilidade de cada plug. A disposição do plugue de purga é quase irrelevante e apenas um elemento de design.

Influência da intensidade de purga – O nível de intensidade de purga desempenha um papel decisivo para atingir os menores produtos [C] x [O] e perdas de ferro no banho de aço. Um nível mínimo de purga leva a uma diminuição considerável do produto [C] x [O], especialmente abaixo de uma vazão definida de 0,06 N cum/t min.

Benefícios operacionais – Um processo de sopro superior com sistema de purga de fundo também se reflete em refino menos turbulento e, portanto, redução de slopping com a consequência de maiores rendimentos. Além disso, o consumo total de O2 é de cerca de 2% e a temperatura de rosqueamento em média 10°C mais baixa em comparação com o processo BOF convencional. Isso se deve ao resultado da melhor agitação do banho e das condições homogeneizadas do banho de aço. A quantidade de cal carregada é reduzida em cerca de 10% a 15% em comparação com um conversor operado por sopro superior.

Ponto de comutação ideal de N2 para Ar

Os níveis de N2 na derivação são ajustados de forma flexível durante o processo de refino, mudando o ponto de comutação de N2 para Ar e as taxas de fluxo de purga particularmente. A prática normal é para taxas de fluxo de N2 mais baixas no início do refino e um aumento significativo das intensidades de purga de Ar após a comutação. Portanto, é desejável para a realização de produtos de [C] x [O] mais baixos, uma purga intensiva no último terço do período de refino é adequada.

Normalmente, até 25% do tipo de gás do processo de refino e intensidade de purga não tem influência no nível de N2 no banho de aço. Uma purga com Ar nesta fase de refino não é econômica e sem propósito. Ar é mais caro que N2. Para atingir níveis mais baixos de N2, é necessário mudar de N2 para Ar entre 25% e 50% do tempo de sopro. Uma comutação retardada, especialmente acima de 50% do refino, causa níveis muito altos de N2 na derivação.

A introdução do sopro de fundo aumenta significativamente os respingos, especialmente na parte inferior do conversor. Ao mesmo tempo, isso reduz as perdas de metal e o afundamento do cone. O sucesso do processo de sopro combinado depende da eficácia dos dispositivos de agitação de fundo. Esses dispositivos devem ser confiáveis, causar agitação eficaz, ter uma vida útil razoavelmente longa e não serem bloqueados durante a operação do conversor.

Respingos de escória e sopro combinado

O respingo de escória é uma técnica comprovada usada para aumentar a vida útil das campanhas BOF para níveis muito altos. Após o rosqueamento, a escória no conversor é borrifada com N2 em diferentes áreas do revestimento durante um período que varia de 2 minutos a 5 minutos. Também existem práticas como revestimento de escória e lavagem de escória. Esta prática retém uma pequena quantidade de escória líquida no conversor após a extração. A escória é enriquecida com dolomita ou dolomita bruta. Em seguida, o conversor é sacudido várias vezes para cobrir o fundo e as áreas vizinhas com uma fina camada de escória. Hot patching e gunning são outras medidas para aumentar a vida útil do revestimento refratário do conversor.

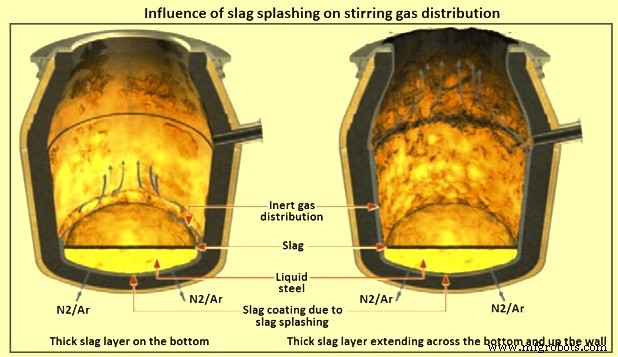

O respingo de escória funciona melhor com uma escória cremosa e pegajosa. Mas a escória pegajosa faz com que o fundo do conversor se acumule com camadas de escória dificultando a livre evolução do jato de gás das ventaneiras/tampões ou até mesmo bloqueando-os completamente. Isso normalmente não é um mau funcionamento do próprio sistema de agitação de fundo, mas resulta em uma deterioração significativa dos resultados metalúrgicos devido a uma distribuição desfavorável do gás.

Com uma camada de escória cobrindo os elementos de agitação do fundo, a agitação do fundo efetiva não é possível, pois o gás não pode ser injetado com uma corrente de jato direcionada. Ele se arrasta entre o revestimento e a camada de escória até encontrar uma rachadura para escapar. Neste caso, o importante efeito de agitação não pode mais ser totalmente estabelecido. Com camadas de escória extremamente espessas, o gás pode até rastejar ao longo do cano até o cone superior ou boca, não apresentando nenhum efeito de agitação e nenhum efeito metalúrgico. Este fenômeno é mostrado na Fig. 6. Foi verificado usando gás natural, identificável por uma chama. Foi detectado que o gás natural escapou nas áreas descritas. O lado esquerdo da Fig. 6 mostra a situação de uma camada de escória cobrindo apenas o fundo. O lado direito mostra a situação com uma camada de escória cobrindo o fundo, a junta inferior e o cano, conforme criado em caso de respingos intensos de escória.

Fig 6 Influência do respingo de escória na distribuição do gás de agitação

Pode-se observar que em casos extremos, os gases inertes não têm contato com o fundido nem com a escória. Portanto, é necessário controlar a espessura do fundo regularmente e iniciar uma contra-medida antecipada para manter a função do sistema de agitação do fundo.

Vantagens do sopro combinado

As razões fundamentais para a implementação de um sistema de purga de fundo são, por um lado, melhorar os resultados metalúrgicos e, por outro, garantir uma produção de aço O2 econômica de alta qualidade a custos mais baixos. Os benefícios mais importantes do conversor de sopro combinado sobre o sopro superior em um conversor BOF são (i) aceleração do ciclo de sopro resultando na redução do tempo de tap to tap, (ii) formação de escória mais curta e rápida e interação aprimorada entre escória e banho de aço ( melhores condições para fusão de sucata / adição de fluxo, maior razão sucata / metal quente), (iii) redução nos re-sopros e aumento da taxa de acerto na composição e temperatura, (iv) melhor homogeneização / agitação do banho de aço e distribuição de temperatura, (v ) Maior precisão na obtenção de composição específica, (vi) controle de processo aprimorado (maior precisão para temperatura de rosqueamento e níveis de elemento), (vii) rendimentos de adição de aço e fluxo aprimorados (menor volume de escória e menor perda de ferro para escória e pó de fusão), (viii) menos respingos e cuspir, e slopping, (ix) níveis mais baixos de (FeO), [P] e [Mn] oxidação, portanto, menor consumo de O2, (x) menor óxido de ferro na escória, (xi) melhor eficiência de sopro devido a a agitação do fundido fortemente intensificada, (xii) menor teor final de O2 no aço, sendo necessária menor quantidade de desoxidantes (ferro-ligas e alumínio), (xiii) melhor qualidade do aço, uma vez que o gás inerte sopra no final do procedimento diminui a concentração de gases no metal e (xiv) aumenta a vida útil do revestimento refratário, evitando o superaquecimento da escória rica em FeO.

As desvantagens do sopro combinado são (i) o equipamento conversor para o processo de sopro combinado é mais complicado, o que aumenta o custo da oficina, mas isso é mais do que compensado pelas vantagens mencionadas acima, (ii) alto custo do gás Ar que em muitos casos é tentado substituir pelo menos parcialmente com N2, (iii) a disponibilidade de bicos de agitação de fundo ou tijolos é muitas vezes inferior a 100% devido ao desgaste mais severo dos tijolos em comparação com o outro revestimento do conversor.

Processo de manufatura

- Automação, Controle e Modelagem da Aciaria de Oxigênio Básico

- Siderurgia Verde

- Processo HIsmelt de fabricação de ferro

- Processo CAS-OB de Siderurgia Secundária

- Processo Criogênico de Separação do Ar

- Sistema de Controle de Processo

- Processo de moldagem por injeção

- O que é rosqueamento CNC?

- Vários métodos de processo de fabricação de aço

- Entendendo o processo de extrusão