Opções de descarga para ferro reduzido direto e seu transporte a quente

Opções de descarga para ferro reduzido direto e seu transporte a quente

Os dois principais métodos de produção de ferro reduzido direto (DRI) são (i) processo à base de gás em um forno de cuba vertical e (ii) processo à base de carvão em forno rotativo. Em ambos os processos as reações de redução ocorrem no estado sólido e as temperaturas máximas do forno estão na faixa de 850°C a 1050°C.

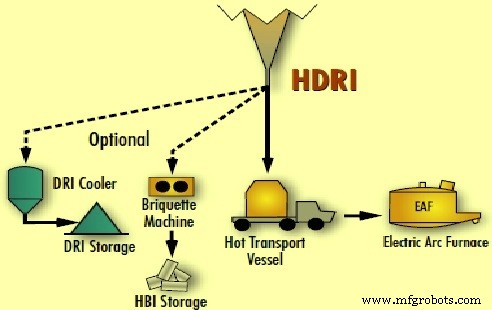

No processo à base de carvão, o DRI produzido é misturado com o carvão que precisa ser separado do DRI. Portanto, a mistura DRI-char é resfriada em um resfriador rotativo e, em seguida, o char é separado do DRI pelo processo de separação magnética. No caso de processos de forno de cuba vertical, uma vez que o carvão não está presente junto com o DRI, existem três opções de descarga disponíveis. Estes são DRI frio (CDRI), ferro briquete quente (HBI) e DRI quente (HDRI).

A maioria dos fornos DRI de eixo vertical foram construídos para a produção de CDRI. Nestes fornos o DRI produzido após a redução é resfriado na parte inferior do forno a cerca de 50°C. O CDRI é temporariamente armazenado em Silos para passivação antes de ser transportado para uma aciaria próxima para seu uso posterior. O CDRI possui a propriedade de auto ignição e necessita de cuidados especiais durante o transporte e armazenamento conforme exigido pela Organização Marítima Internacional (IMO). O CDRI é o material mais adequado para o carregamento contínuo no EAF.

HBI está sendo produzido há mais de 30 anos. É o método desejável de preparação de DRI para armazenamento e transporte por embarcações marítimas. Para a produção de HBI, o DRI quente é descarregado do forno de cuba vertical a uma temperatura de cerca de 700 graus C. O DRI quente é enviado para briquetadeiras para comprimi-lo em briquetes em forma de almofada com dimensão típica de 30 mm x 50 mm x 110 milímetros. O HBI é 50% mais denso que o CDRI e por causa disso a tendência de reoxidação do HBI é bastante reduzida. Isso permite que o HBI seja armazenado e manuseado sem quaisquer precauções especiais reconhecidas pela IMO. O HBI pode ser transportado e manuseado usando o equipamento de manuseio de sucata e pode ser facilmente carregado em lote no EAF. O HBI também pode ser carregado continuamente em um EAF com sistemas especialmente projetados.

O HDRI é descarregado do forno de cuba vertical a uma temperatura de cerca de 700°C e transportado em condição quente para a aciaria para carregamento de DRI diretamente no forno elétrico a arco (EAF) em condição quente. O carregamento de DRI quente em EAF diretamente de um forno DRI de eixo vertical é conhecido como carregamento a quente.

Benefícios do carregamento a quente

O carregamento a quente oferece dois benefícios principais. São redução no consumo de energia e melhoria na produtividade da EAF. Atualmente, a maioria das fundições de aço em todo o mundo possui sistemas de carregamento a quente para o EAF. De fato, hoje, as fundições de aço possuem sistemas de alimentação para EAF que podem escolher entre materiais frios ou quentes. A economia de energia ocorre no caso de carregamento do HDRI devido à menor necessidade de energia no EAF para aquecer o DRI até sua temperatura de fusão. A regra geral é que o consumo de eletricidade é reduzido em cerca de 20 kWh/tCS para cada aumento de 100 graus C na temperatura de carregamento do DRI. Assim, a economia mínima ao carregar o DRI quente a mais de 600 graus C no EAF é de 120 kWh/tCS. Um benefício adicional da economia de energia elétrica é a redução no consumo de eletrodos, uma vez que existe uma relação linear. Espera-se uma economia no consumo de eletrodos da ordem de 0,5 a 0,6 kg/t de aço líquido.

O aumento na produtividade do EAF devido ao carregamento de DRI a quente é significativo, pois o uso de DRI a quente reduz o tempo de torneira a torneira e, portanto, a duração do calor. Em comparação com o carregamento de DRI a frio, um aumento de produtividade de até 20% é alcançado com o carregamento de DRI a quente. O uso do HDRI também resulta na redução do consumo específico de refratários. A economia no consumo de refratários é da ordem de 1,8 a 2 kg/t de aço líquido.

Há também benefícios ambientais do carregamento DRI a quente. Reter o calor sensível no DRI em vez de dissipá-lo para a atmosfera reduz as emissões gerais de duas maneiras. Primeiro, a menor demanda de eletricidade reduz as emissões das usinas por tonelada de aço produzida. Em segundo lugar, para os EAFs que empregam injeção de carbono, os requisitos de energia reduzidos no EAF resultam em menos emissão de CO2.

Transporte de HDRI

O transporte de HDRI é crítico de várias maneiras. A dificuldade com o transporte do HDRI não é apenas que o material é quente, mas também que deve ser mantido em uma atmosfera não oxidante. É um requisito crítico, uma vez que o método de transporte de HDRI do forno DRI para o EAF é capaz de fornecer HDRI sem afetar adversamente a qualidade do DRI. Deve também fornecer a máxima flexibilidade operacional. Além disso, o sistema deve ser confiável, de fácil manutenção e fácil de operar.

Existem quatro alternativas comercialmente disponíveis para o transporte de HDRI. Cada uma dessas alternativas tem sua melhor aplicação, dependendo de fatores como distância de transporte, disposição dos componentes e capacidades de transporte. Essas quatro alternativas são descritas a seguir.

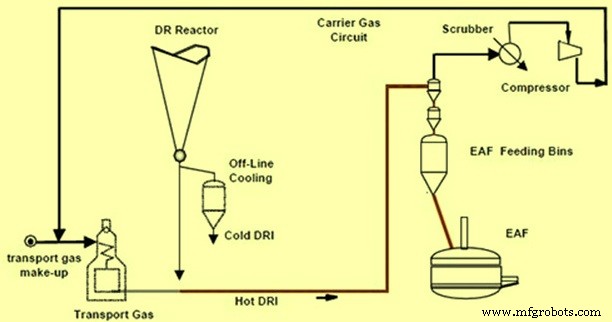

processo HYTEMP – Este processo foi desenvolvido pela Tenova HYL e instalado na planta Ternium Monterrey em 1998 e é um processo de transporte pneumático para o transporte de HDRI. O sistema opera usando um gás de transporte (um gás inerte ou o próprio gás de processo) para transportar o HDRI através de um tubo pneumático para uma caixa de retenção acima do EAF. O gás de transporte é removido do circuito e reciclado de volta para a planta de DR e o HDRI é carregado no compartimento de retenção para alimentação contínua ao EAF. Neste sistema não há nenhuma parte mecânica. As partículas finas do forno de eixo DR são transportadas com o material grumoso e amortecem a linha de transporte. Essas multas também são cobradas no EAF junto com os caroços de DRI no EAF, aumentando assim o rendimento. O sistema é mostrado esquematicamente na Fig 1.

Fig 1 Esquema para processo Hytemp

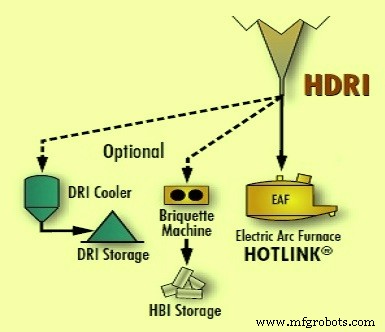

processo de HOTLINK – Este processo usa principalmente o transporte por gravidade e foi iniciado pela Midrex. Este processo usa a mesma tecnologia usada para alimentação por gravidade de HDRI para produção de HBI. O HDRI do forno de eixo DRI é descarregado em um silo fora e acima da aciaria. A partir deste compartimento de oscilação, o HDRI é alimentado diretamente por gravidade ao EAF. Os módulos HOTLINK estão equipados para lidar com quaisquer condições adversas através do compartimento de oscilação. Este sistema fornece HDRI ao EAF conforme a demanda do EAF. O processo HOTLINK é utilizado quando a distância entre o forno de eixo DRI e o EAF é inferior a 40 metros. O processo é mostrado esquematicamente na Fig 2

Fig 2 Esquemas do processo HOTLINK

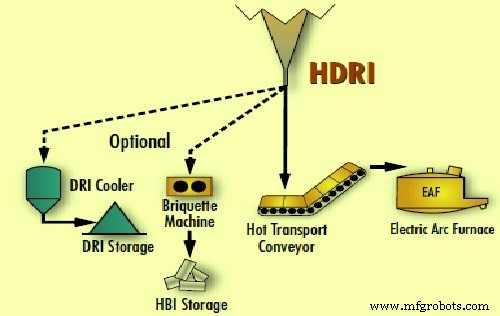

Sistema transportador de transporte a quente

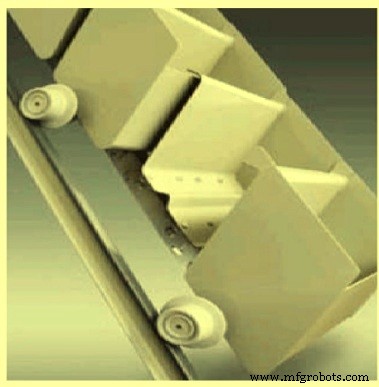

Onde a aciaria não é adjacente ao forno de eixo DRI (mais de 40 m, mas menos de 100 m), um transportador mecânico isolado é usado para o transporte de HDRI para a aciaria. Nesse caso, o DRI é descarregado do forno de eixo DRI em um transportador totalmente fechado e isolado, projetado para minimizar a perda de temperatura e evitar a desoxidação. O transportador possui panelas especialmente formadas que têm uma forma semelhante a caçambas (Fig. 3). O capô fechado do transportador contém um sistema de entretela. O transportador fornece operação confiável a custos razoáveis. O HDRI é alimentado em um dos dois compartimentos HDRI localizados acima do EAF. Quando um desses compartimentos está descarregando HDRI para o EAF, o segundo compartimento é preenchido com o HDRI pelo transportador. Os esquemas do sistema transportador de transporte a quente são mostrados na Fig. 4.

Fig 3 Transportador DRI quente

Fig 4 Esquema do sistema de transporte a quente

Transporte por navios de transporte quente

Quando a distância entre o forno de eixo DRI e o EAF for superior a 100 metros ou um forno de eixo DRI for para alimentar duas aciarias ou mais, o transporte de HDRI pode ser feito com o uso de vasos isolados, normalmente com capacidade de 60 toneladas para 90 toneladas. A partir do forno vertical DRI, o recipiente é preenchido através de um tubo com vedação hermética. Depois que um vaso é preenchido, o tubo é fechado e outro vaso começa a encher, o vaso cheio é transportado para a fundição de aço em trilhos ou caminhões. O aço Essar foi pioneiro no uso de navios de transporte a quente na década de 1990. Esquemas de transporte de HDRI por navios de transporte quente é mostrado na Fig 5.

Fig 5 Esquema de transporte de DRI quente por navio de transporte quente

Processo de manufatura

- Um sistema de resfriamento avançado para computadores e baterias

- Ferro Reduzido Direto e seus Processos de Produção

- Processo Finex para Produção de Ferro Líquido

- Uso de Ferro Reduzido Direto em Forno a Arco Elétrico

- Transporte de geração e usos de carepa de laminação

- Eficiência Energética e Produção de Ferro e Aço

- Alto-forno e seu projeto

- Geologia, Prospecção e Exploração de Depósitos de Minério de Ferro

- Propriedades e Composição do Ferro Gusa

- Processo de Laminação a Quente e Frio