Alto-forno e seu projeto

Alto Forno e seu Design

O projeto de um alto-forno (BF) desempenha um papel fundamental em sua operação confiável, desempenho metalúrgico, alta produtividade sustentada e longa vida útil.

O projeto de um BF moderno é geralmente baseado no conceito de uma unidade autônoma com uma estrutura de construção circundante, fornecendo acesso ao forno e suporte para o sistema de gás BF. O projeto do BF deve fornecer a otimização da carga e do fluxo de gás, considerando a matéria-prima potencial e as condições de operação do forno ao longo de sua campanha.

O projeto BF é necessário para integrar as propriedades do invólucro, dos elementos de resfriamento e do revestimento refratário para garantir a operação geral bem equilibrada do complexo BF. A escolha dos refratários e sistemas de refrigeração corretos em cada zona do BF é fundamental para uma operação bem-sucedida, econômica e, acima de tudo, segura do BF.

Todos os equipamentos necessários para uma operação suave do BF devem ser integrados ao projetar um alto-forno. Os principais desses equipamentos são equipamentos de carregamento de topo, equipamentos de fundição (pistolas de barro, furadeiras, manipuladores de tampas de calhas, corrediças basculantes para ferro e escória, trocadores de barras e perfuratrizes de barragem etc.), estoques de ventaneiras, vários tipos de válvulas ( por exemplo, válvulas de sopro quente, válvula de snort, válvulas de sangria, válvulas de equalização/alívio, válvulas de controle de fluxo e válvulas de isolamento etc.), sondas diferentes (por exemplo, sondas de temperatura acima da carga e sondas de gás de subcarga etc.), registradores mecânicos de linha de estoque , armadura de garganta móvel e fixa, lanças de ignição de linha de estoque e medidores de perfil etc.

O projeto do BF deve fornecer equipamentos que tenham uma reputação comprovada de confiabilidade, durabilidade e alto desempenho nas condições árduas do ambiente BF.

A operação de um BF moderno é bastante complexa e necessita de equipamentos de automação e controle necessários para o monitoramento de diversos parâmetros de controle. Isso é muito necessário para atingir os altos níveis de produtividade esperados de um forno moderno.

O projeto do BF também deve apoiar sua construtibilidade rápida e precisa.

Perfil BF

O perfil BF tem uma configuração complexa que é composta por cilindros unidos a cones truncados e consiste em várias zonas, nomeadamente lareira, bosh, barriga e pilha. A pilha é dividida em pilha inferior e pilha superior. Na lareira há uma camada morta de metal líquido conhecida como zona de homem morto. Em cada zona existem conchas, elementos de resfriamento e refratários. O perfil de trabalho do forno é estabelecido após o desgaste de um certo volume de revestimento. Diferentes processos físico-químicos ocorrem dentro dessas zonas no forno. As proporções de tamanho de diferentes zonas variam com o volume útil do forno, mas geralmente estão dentro de uma faixa aceitável.

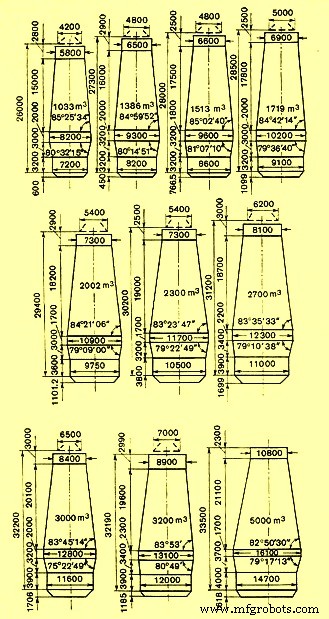

A razão entre a altura total do forno e o diâmetro da barriga para altos-fornos de médio e grande porte diminui de cerca de 3 para 2,00 à medida que o volume útil do forno aumenta de 1.000 cum para 5.500 cum. A razão entre o diâmetro da barriga do forno e o diâmetro da fornalha varia na faixa de 1,09 a 1,13 (idealmente deve ser de 1,05 a 1,10). A razão entre o diâmetro do topo do forno e o diâmetro da barriga varia geralmente na faixa de 0,62 a 0,71.

Da mesma forma, a altura das diferentes zonas para fornos de tamanho médio e grande depende do seu volume útil, mas geralmente varia dentro de uma faixa. A altura da camada morta varia na faixa de 600 mm a 1700 mm. A altura da fornalha aumenta com o volume útil do forno e está na faixa de 3200 mm a 5700 mm. A altura do bosh está geralmente na faixa de 3000 mm a 4000 mm. A altura da barriga em um BF é mínima quando comparada com outras alturas e geralmente está na faixa de 2000 mm a 3000 mm. A altura da pilha no BF é máxima e varia geralmente na faixa de 15 m a 20,7 m. A altura da porção cilíndrica superior da pilha varia de 2,5 m a 3 m. A altura total do forno varia de 26 m a 36 m. A altura efetiva do forno exclui a altura da porção cilíndrica superior da pilha e geralmente está na faixa de 23 m a 33,5 m.

Os ângulos de inclinação feitos pela pilha com a barriga e feitos pelo bosh com a barriga são parâmetros importantes e geralmente variam nas faixas de 82,5 a 85,5 graus e 79,2 a 80,5 graus respectivamente.

A altura efetiva do forno depende da qualidade (força) do coque disponível. A altura do BF de 33,5 m é quase seu limite prático considerando a resistência normal do coque disponível. Portanto, qualquer aumento no volume efetivo deve ser alcançado através do aumento da dimensão da seção transversal do forno, mantendo a altura do forno praticamente a mesma. Isso significa redução na relação entre a altura total e o diâmetro da barriga. Isso também significa diminuição do ângulo de inclinação feito pela pilha e pela barriga. O ângulo de inclinação feito pela pilha e pela barriga pode ser reduzido na medida em que não obstrua a expansão linear do material de carga com o aumento da temperatura.

Além disso, a área da seção transversal da lareira depende da intensidade da combustão do carbono. Este é o carbono contido no coque (tanto coque BF quanto coque de nozes) e combustível auxiliar e é determinado pelo teor de carbono do total por dia de combustível fornecido ao forno dividido pelo volume do forno.

Com o aumento do diâmetro do forno, deve haver um aumento correspondente na pressão de jateamento quente para garantir o funcionamento do centro do forno. Isso requer uma pressão mais alta no topo do forno para manter um diferencial de pressão razoável no forno para um movimento suave da carga.

O número de ventaneiras no BF é normalmente o dobro do diâmetro da fornalha na extremidade inferior do forno de tamanho médio e, à medida que o volume da fornalha aumenta, excede e é mais de duas vezes o diâmetro da fornalha.

O perfil de projeto de alguns altos-fornos russos é apresentado na Figura 1.

Fig 1 Perfis de projeto dos altos-fornos russos

Características das zonas BF

As características das diferentes zonas do BF são importantes e devem ser consideradas ao projetar o BF. Essas características são descritas a seguir.

- Zona de homem morto – Altas temperaturas e pressões dos produtos líquidos fundidos e dos gases do forno

- Zona da lareira – Altas temperaturas ambientes, movimento contínuo dos produtos líquidos fundidos, atividade química dos produtos, pressão e atividade química dos gases, entrada de umidade na lareira

- Parte inferior da zona bosh – Altas temperaturas ambientes, movimento contínuo dos materiais de carga, gases, escórias e ferro líquido, atividade química das escórias, pressão da carga e dos gases

- Parte superior da zona bosh – Movimento contínuo dos materiais de carga e gases, ação do zinco (Zn) e compostos de metais alcalinos e altas temperaturas

- Metade inferior da zona de pilha – Movimento contínuo dos materiais de carga e gases, ação do Zn, compostos de metais alcalinos e altas temperaturas

- Metade superior da zona de chaminé – Movimento contínuo dos gases e materiais de carga, ação do carbono fuliginoso e Zn.

O projeto dos refratários BF é cuidar dessas condições existentes nas diferentes zonas do BF.

O sopro quente entra no forno próximo à fronteira entre a lareira e o bosh e forma uma zona na qual o coque na carga sofre combustão. A combustão do carbono do coque ocorre dentro de um volume limitado da lareira. A maior parte do calor gerado por este processo em sua fase mais intensa concentra-se próximo às paredes do forno. As temperaturas na região abaixo da zona de combustão do coque são de 1500°C a 1650°C na periferia do forno e a relação com a quantidade de ferro líquido e escória que se acumulou nesta parte do forno e o tempo gasto pois seu trânsito é uma característica importante. No entanto, esta temperatura é um pouco menor na periferia do que no centro do forno, devido ao efeito de resfriamento do fundo.

Os gases que saem da região da ventaneira da lareira têm uma temperatura de até 2000 graus C, enquanto os materiais descendentes acima e abaixo da bosh estão em torno de 500 graus C ou até menos. Essa diferença é a razão da intensa transferência de calor que ocorre nessa região, e é acompanhada por mudanças bruscas de temperatura. Esse aquecimento intensivo não é possível na parte superior da região bosh e no eixo, pois toda a energia disponível é utilizada na redução direta. Como resultado, a temperatura na direção da altura muda relativamente pouco na parte inferior do eixo em comparação com o bosh. A região superior em que ocorre o aquecimento intensivo está na parte inferior do topo cilíndrico do forno e acima do poço. Os materiais carregados no forno têm uma temperatura em torno de 30°C, enquanto os gases que sobem no forno contra o movimento desses materiais têm uma temperatura muitas vezes maior.

Tanto na fornalha quanto nas demais partes do alto-forno, a temperatura do gás diminui de 100°C a 250°C indo das paredes para a porção central do forno.

Aumentar as dimensões horizontais da fornalha na fornalha e na bosh desloca o máximo da velocidade do gás em direção ao centro da fornalha e, assim, diminui a velocidade do gás na região periférica. Como resultado, a temperatura dessa região diminui juntamente com o efeito dos gases da lareira no revestimento.

Além disso, para que o alto-forno produza sem problemas, o projeto e a produtividade dos equipamentos e instalações periféricos devem corresponder aos requisitos do alto-forno e devem ser integrados a ele. Os principais equipamentos e instalações periféricas incluem manuseio de material de carga BF, instalações de abastecimento e carregamento, sopradores de ar e fogões de jateamento quente para fornecimento de jateamento quente em temperatura e pressão apropriadas, instalações para manuseio de gás BF e sua limpeza, casa de fundição para evacuação de metal quente e escória líquida, instalações de manuseio de metais quentes, granulação de escória líquida e manuseio de escória granulada, instalações de tratamento de água.

Processo de manufatura

- Escória de alto forno e seu papel na operação do forno

- Aspectos importantes do projeto de alto-forno e equipamentos auxiliares associados

- Sistema de automação, medição e controle de processos de alto forno

- Geração e uso de gás de alto-forno

- Produtividade do Alto Forno e os Parâmetros Influenciadores

- Operação de alto-forno e escória de alta alumina

- Sistema de resfriamento do alto-forno

- Casa de Fundição do Alto Forno e seu Funcionamento

- Combustão Oxi-Combustível e sua Aplicação em Fornos de Reaquecimento

- Fabricação de ferro por alto-forno e emissões de óxido de carbono