Granulação a Seco de Escória de Alto Forno para Recuperação de Energia

Granulação a Seco de Escória de Alto Forno para Recuperação de Energia

Cerca de 300 kg de escória líquida são produzidos como subproduto durante a produção de uma tonelada de metal quente em um alto-forno (BF). Esta escória está a uma temperatura em torno de 1500 graus C e tem um calor sensível de aproximadamente 400 M Cal por tonelada. A escória BF é rica em CaO, SiO2, Al2O3 e MgO, que são semelhantes aos componentes do cimento Portland.

Quando a escória BF líquida de alta temperatura é resfriada com rapidez suficiente, então a escória tem uma grande porcentagem de fase vítrea com alta atividade de cimentação e, portanto, pode ser usada como um produto de maior valor, especialmente para substituição do cimento Portland. Esta também é uma boa maneira de reduzir a emissão de CO2 porque a fabricação de cimento também produz grande quantidade de CO2.

Para obter a fase vítrea na escória BF, a escória BF líquida é submetida ao processo de granulação em água. Hoje, o resfriamento rápido da escória líquida em uma planta de granulação de escória de água fechada é um processo de última geração. O resfriamento rápido da escória BF líquida na água evita a cristalização da escória e quebra a escória em pequenas partículas por estresse térmico. A escória BF líquida congela em um granulado amorfo, denominado escória BF granulada. A taxa de não cristalização da escória BF granulada em água pode atingir um nível de 95%. Em contraste, a fase vítrea obtida durante a cristalização da escória BF líquida por resfriamento lento ao ar é bastante limitada.

No entanto, a granulação da água de escória de BF líquida consome grandes volumes de água (1.000 a 1.500 litros de perda por evaporação por tonelada de escória de BF líquida processada) e pode gerar névoa ácida causando poluição do ar. Também há a necessidade de um gerenciamento adequado da água por um lado e a necessidade da secagem da escória granulada de BF por outro. Assim, não só se perde o calor sensível da escória de BF líquida, mas também é necessário ter uma unidade de secagem de escória a montante para o uso da escória de BF granulada na indústria de cimento. O processo de secagem normalmente consome energia térmica de até 72 M Cal/ton de escória.

Na área de granulação a seco de BF líquido junto com recuperação de calor, o processo está sendo desenvolvido em muitos países. O trabalho que está sendo realizado para o desenvolvimento do processo é descrito abaixo.

Progresso do trabalho na Europa

No processo em desenvolvimento na subsidiária da siderúrgica estatal Merox Ltd, na Suécia, a escória é granulada ao golpear um filme de escória em queda com partículas de escória previamente solidificadas. Isso quebra o filme em grânulos que então caem em um leito fluidizado de vários estágios do qual o calor é recuperado. Alega-se que mais de 60 % do calor sensível na escória pode ser recuperado como vapor por este método e que o produto da escória tem um alto teor de vidro, tornando-o adequado para a fabricação de cimento.

Na década de 1990, os primeiros testes com granulação de escória seca foram realizados na British Steel (atualmente Tata Steel) em Redcar (Reino Unido). A distância entre o copo de atomização e a parede da câmara foi de cerca de 10 m para evitar que a escória derretida grude. Partículas de escória com a mesma qualidade e estrutura amorfa como a escória granulada feita por sistemas úmidos podem ser encontradas, então parece que o método seco é adequado no futuro. Mas o aumento de escala não foi feito.

Nos anos de 2002 a 2004, um granulador de design menor foi usado em Vitkovice, na República Tcheca. Esses testes também foram bem sucedidos. Este granulador foi projetado para uma vazão mássica de 20 kg/minuto de escória líquida e também sem recuperação de calor.

Uma nova plataforma de laboratório de escória seca (abreviada DSG) foi instalada pela Siemens VAI em cooperação com Montanuniversität Leoben no salão da Cátedra de Tecnologia de Processamento Térmico para pesquisa e desenvolvimento. Neste projeto estão os co-parceiros voestalpine Stahl GmbH, ThyssenKrupp Steel Europe AG e FEhS-Institut für Baustoff-Forschung e.V. Este projeto é financiado pelo Ministério Federal Alemão de Economia e Tecnologia (BMWi). A plataforma DSG foi desenvolvida para evitar os aspectos negativos do processo de granulação úmida.

Os principais objetivos para o DSG são a produção de escória granulada para a indústria de cimento com quase as mesmas propriedades (> 95% vítrea) como o método úmido, por um lado, e obter ar quente do resfriamento da escória para recuperação de calor, por outro. O DSG é baseado no 'Rotating Cup' ou também chamado de princípio Davy, onde a escória fundida é atomizada por um copo, que pode ser girado em velocidade variável. As partículas fundidas estão congelando durante seu voo em direção à parede do granulador antes de cair em um leito fluidizado desenvolvido feito por partículas solidificadas anteriormente.

O equipamento de laboratório da Universidade de Leoben foi projetado com base nos resultados dos testes de laboratório no FEhS-Institut e na modelagem do Siemens VAI para encontrar os melhores parâmetros operacionais para a produção de escória BF granulada de alta qualidade e as temperaturas de saída de ar mais altas possíveis. Portanto, cerca de 300 kg de escória são derretidos no 'Flash-Reactor' para cada teste na oficina da Universidade. A escória líquida é aproveitada em potes de escória especiais que são revestidos com refratários para evitar perdas de calor. Em seguida, o pote de escória é manipulado em uma unidade basculante, instalada próxima ao granulador. A alimentação de escória líquida no granulador pode ser medida e controlada por meio de células de carga. A escória líquida é então entregue ao centro do granulador passando por um canal de escória e um tubo refratário vertical. Após a atomização, as gotículas de escória esfriam rapidamente durante seu voo em direção à parede do granulador, uma vez espalhadas pelo copo de rotação rápida. A superfície da partícula tem que solidificar durante este curto tempo de voo antes de cair em um leito fluidizado desenvolvido feito por partículas granuladas.

Trabalhar na Austrália

A pesquisa da CSIRO (Commonwealth Scientific and Industrial Research Organization), Austrália, demonstrou em escala de laboratório e piloto que a granulação a seco produz uma escória adequada como substituto do cimento; e que o calor liberado da escória pode ser capturado por um pequeno volume de ar – tornando o processo adequado para recuperação de calor de alto grau. Um projeto foi planejado com o objetivo de desenvolver ainda mais a tecnologia de granulação a seco, com ênfase particular em usá-la como um meio de capturar o calor residual liberado do resfriamento de escórias e desenvolver know-how para escalar de piloto para escala industrial. Este trabalho fez parte da contribuição da indústria siderúrgica australiana para o CO2 Breakthrough Program da World Steel Association. O objetivo geral do projeto foi desenvolver um processo de granulação a seco que produza uma escória de alto valor e permita a captura/recuperação do calor residual liberado do resfriamento da escória, demonstrando seus benefícios tecnoeconômicos, energéticos e de sustentabilidade em escala piloto. O projeto também teve como objetivo ampliar a tecnologia e demonstrá-la por meio de testes em plantas.

O conceito de granulação seca integrada e recuperação de calor foi demonstrado com sucesso através da instalação piloto de protótipos na CSIRO. O processo projetado teve um bom desempenho, proporcionando operação suave sob condições variáveis e altas taxas de rosqueamento de escória. Muitos testes foram realizados com escórias industriais de alto-forno e os produtos granulados foram coletados. Os produtos foram caracterizados e avaliados quanto às propriedades cimentícias. Uma avaliação adicional por um laboratório terceirizado descobriu que as escórias granuladas secas têm boas propriedades cimentícias e são adequadas para a produção de cimento.

Uma avaliação tecnoeconômica indicou que a granulação de escória seca tem vantagens significativas sobre o processo de granulação úmida em termos de capital e custo operacional. As visitas às plantas foram feitas para coletar dados sobre as taxas de fundição e medir as temperaturas da escória e do metal quente dos altos-fornos nas siderúrgicas de Whyalla da One Steel e da siderúrgica Port Kembla da BlueScope Steel. Esses dados foram ainda avaliados em relação à implementação da granulação a seco e os resultados foram documentados em um relatório.

A modelagem avançada de fluidodinâmica computacional (CFD) do processo de granulação a seco foi realizada com sucesso. Um modelo CFD para transferência de calor e mecânica dos fluidos no processo de atomização do disco giratório foi montado e o modelo validado usando dados experimentais da planta piloto no CSIRO. Foi desenvolvido um projeto de plano de negócios para as etapas subsequentes do projeto.

Trabalhar no Japão

No Japão, três esquemas separados estão sob investigação. A Sumitomo Metals Industries está desenvolvendo um processo de granulação a seco para escória de alto-forno, onde um fluxo de escória se rompe ao colidir com um tambor rotativo. As partículas de escória caem então no leito fluidizado onde o calor é recuperado. Este processo visa produzir uma escória particulada para substituir a areia do rio, bem como recuperar cerca de 55% do calor da escória fundida em uma corrente de ar quente. A Mitsubishi Heavy Industries e a Nippon Kokan KK estão desenvolvendo um processo para granulação de escória de forno de oxigênio básico usando um poderoso jato de ar para quebrar um fluxo de escória. As partículas de escória solidificam à medida que viajam pelo ar e o calor é recuperado por radiação do spray de partículas e também do leito fluidizado no qual as partículas caem. A Kawasaki Steel Corporation também está desenvolvendo um processo de recuperação de calor da escória de alto-forno. Isso envolve a granulação da escória por agitação mecânica e a recuperação do calor do processo de granulação por radiação e posteriormente das partículas de escória granulada em um leito fluidizado. O produto da escória é utilizado como agregado para a indústria da construção.

Granulação de escória seca usando um atomizador de jato de ar de copo rotativo

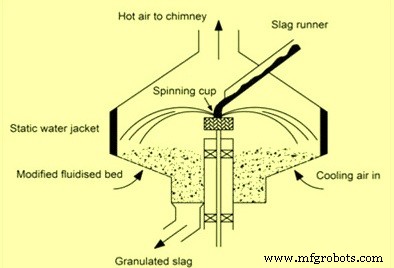

O processo de granulação de escória seca é essencialmente para atomizar a escória líquida e então resfriar as partículas rapidamente para produzir uma escória vítrea. A atomização é feita usando um atomizador de jato de ar de copo rotativo. As partículas esfriam à medida que viajam pelo ar e são resfriadas ainda mais em um leito fluidizado. Ambos os processos proporcionam o resfriamento rápido necessário para a formação do produto de escória vítrea. O leito fluidizado é um método conveniente de contenção das partículas de escória, pois evita a aglomeração de partículas quentes, além de proporcionar resfriamento rápido.

Partículas de escória com um diâmetro médio de cerca de 2 mm podem ser produzidas pelo atomizador e assim o produto de escória fica em uma forma que é fácil de manusear. Testes mostraram que as partículas de escória são resfriadas com rapidez suficiente para que o produto tenha um teor de vidro superior a 95%. Também muito pouca lã de escória é produzida no processo. O princípio do atomizador de copo rotativo é mostrado na Fig 1.

Fig 1 Princípio do atomizador de copo rotativo

O atomizador de jato de ar de copo rotativo tem as seguintes vantagens.

- Ele oferece controle fino com muita facilidade. O tamanho da partícula pode ser controlado variando a velocidade do copo rotativo ou o fluxo de jato de ar. Este atomizador também produz uma faixa de tamanho de partícula relativamente estreita. O problema de ter um copo giratório em contato com a escória fundida não precisa ser limitador e pode ser resolvido com um projeto cuidadoso e a escolha correta dos materiais.

- A potência necessária para acionar este atomizador é consideravelmente menor do que a exigida por um atomizador de fluido duplo. Um atomizador de fluido duplo precisa de mais de 20 vezes mais energia para atomizar a escória em partículas de tamanho semelhante ao exigido por um atomizador rotativo. Isso pode afetar a economia geral de custos do processo de recuperação de calor em até 5%.

- A trajetória das partículas de escória é para fora e para cima. O movimento para cima significa que o atomizador pode ser usado em um local onde há uma altura restrita entre o ponto de entrega de escória e o solo, como no caso de um alto-forno onde a escória é fornecida a partir do piso da fundição, que geralmente fica 7 m acima do chão.

O atomizador de jato de ar de copo rotativo opera girando um filme fino de escória que se estende radialmente a partir do lábio do copo. À medida que o filme de escória derretida se estende da borda do copo, ele se rompe por conta própria. No entanto, a presença de um jato de ar anular ao redor do copo auxilia na quebra da escória induzindo ondas instáveis no filme. O jato de ar tem o efeito de produzir pequenas partículas de tamanho mais uniforme e de defletir as partículas para cima para produzir um spray em forma de cone saindo do atomizador.

O calor é recuperado da escória das seguintes maneiras.

- À medida que o spray de partículas de escória se move para fora do atomizador, o calor é perdido por radiação para o recipiente e por convecção para o ar que se move através do recipiente. No entanto, como o tempo de voo é curto (da ordem de 0,1 segundos), a temperatura cai apenas cerca de 100-200 graus C.

- No impacto com a parede do vaso, algum calor é transferido da escória para a parede. Verificou-se a partir de testes que, se a parede for mantida relativamente fria, as partículas de escória não aderem à parede, mas ricocheteiam imediatamente ou caem após um período muito curto. Em ambos os casos, o tempo de contato entre as partículas de escória e a parede do vaso é consideravelmente menor que 0,1 segundos e novamente a redução de temperatura da escória é de cerca de 150°C.

- Mais calor é perdido por radiação e convecção à medida que as partículas caem da parede para o leito fluidizado primário.

- O restante da recuperação de calor está nos leitos fluidizados, por transferência de calor apenas para o ar de fluidificação ou adicionalmente por tubos de caldeira imersos ou outras superfícies de transferência de calor. No leito fluidizado, o ar de fluidificação e os sólidos saem do leito à mesma temperatura que os sólidos no leito. A temperatura do leito secundário deve ser escolhida com cuidado. Se a temperatura da partícula de escória a granel for muito quente, o calor recuperável na escória seria desperdiçado e, se estiver muito frio, a utilidade do ar de fluidificação quente na descarga do processo seria reduzida.

O trabalho experimental foi realizado com o objetivo inicial de investigar se o processo de atomização produziria ou não pequenas partículas de escória e se as partículas tinham uma estrutura vítrea. Foi construído um atomizador de copo rotativo, jato de ar, com copo de 100 mm de diâmetro e faixa de velocidade de 500 -1500 rev/min. As taxas de fluxo de escória usadas nos testes variaram de 0,2 kg/s a 0,5 kg/s. Os testes foram restritos a uma duração de cerca de 2,5 min devido à capacidade limitada (em torno de 30 kg) do forno de fusão de escória do laboratório.

Os testes iniciais provaram que o processo funcionou; pequenas partículas com 95% de conteúdo de vidro foram produzidas. Testes adicionais foram então realizados para investigar os tamanhos de partículas e trajetórias de pulverização produzidas pelo atomizador.

O calor sensível na escória fundida em relação a 30°C quando sai do alto-forno a 1500°C é de cerca de 400 M Cal/kg. Do fluxo total de escória, cerca de 14% transbordaria do acumulador de escória para resíduos, conforme mencionado acima. Dos 86% restantes, 32% do conteúdo de calor não pode ser recuperado devido ao seguinte.

- O calor latente de cristalização não é liberado quando uma escória vítrea é formada

- O produto sólido de escória é descarregado do processo de recuperação de calor a 250 graus C

- As perdas de calor ocorrem no acumulador de escória

Assim, apenas 58,5% do teor de calor sensível da escória descarregada do alto-forno pode ser recuperado.

O principal desafio do processo de granulação a seco é garantir o rápido congelamento da escória para atingir o ponto de transformação da escória muito rapidamente. Caso contrário, a escória solidificada não é totalmente vítrea, mas parcialmente cristalina, o que é inadequado para uso posterior na indústria de cimento. O resfriamento com ar é muito mais difícil devido a uma capacidade de aquecimento substancialmente menor em comparação com a água usada em plantas convencionais de granulação de escória. Além disso, o ar aquece enquanto flui através da cama agitada. Além disso, a diferença de temperatura piora o processo de configuração.

As campanhas iniciais mostraram resultados promissores em relação ao conteúdo de vidro, distribuição do tamanho do grão e formato das partículas. Também pode ser medido um aumento significativo da temperatura do gás. Com os dados obtidos, a otimização do processo pode ser feita e uma ampliação para futuras investigações pode ser realizada. O uso de granulação seca de escória em usinas siderúrgicas integradas terá acesso ao calor sensível da escória de alto-forno. A energia recuperada pode ser usada para a produção de vapor ou eletricidade ou para outros processos úteis de pré-aquecimento. Pode-se calcular um potencial energético de recuperação de 20 MW de energia térmica ou alternativamente de cerca de 6 MW de geração de energia elétrica a partir de uma alimentação de escória de uma tonelada por minuto. Sem a necessidade de um sistema de secagem a montante para a energia da escória de alto-forno e, consequentemente, o CO2 pode ser economizado. Em resumo, a granulação a seco da escória de alto-forno permite um processamento posterior sustentável e ecologicamente correto para um dos grandes potenciais de recuperação de calor em um alto-forno moderno.

Processo de manufatura

- Escória de alto forno e seu papel na operação do forno

- Forno de Otimização de Energia

- Granulação de escória de alto-forno na casa de fundição

- Uso de Nut Coke em um Alto Forno

- Operação de alto-forno e escória de alta alumina

- Irregularidades do alto-forno durante a operação

- Sistema de resfriamento do alto-forno

- Revestimento refratário do alto-forno

- Granulação a Seco de Escória de Alto Forno para Recuperação de Energia

- Turbina de Recuperação de Pressão Superior de Gás de Alto Forno