Processo CLU para Produção de Aço Inoxidável

processo CLU para produção de aço inoxidável

O processo de produção do aço inoxidável possui algumas características básicas como remoção de carbono (C), desoxidação e dessulfuração. No processo de produção, essas operações são geralmente combinadas com alguma liga com material sólido, bem como controle de nitrogênio (N2). Esses requisitos são atendidos de diferentes formas nos diversos processos que estão sendo implantados para a produção de aço inoxidável.

O processo CLU é semelhante ao processo AOD (descarbonetação argônio oxigênio) para a fabricação de aços inoxidáveis. CLU refere-se ao processo Creusot-Loire Uddeholm para a produção de aço inoxidável. Ele também usa aço líquido de um forno elétrico a arco (EAF) ou qualquer outro forno de fabricação de aço primário similar. O grande impulso para o desenvolvimento do processo CLU foi a ideia de usar vapor superaquecido como gás diluente em vez de argônio (Ar) que é usado no processo AOD. O vapor superaquecido tem sido usado como gás de processo na produção de aço inoxidável desde o início da década de 1970, quando essa tecnologia foi desenvolvida na usina siderúrgica Uddeholms Degerfors, na Suécia. Na França, um desenvolvimento semelhante ocorreu dentro do grupo Creusot-Loire. O processo desenvolvido foi denominado processo Creusot Loire Uddeholm (CLU).

O conversor originalmente utilizado no processo CLU era um conversor soprado pelo fundo, diferenciando-o assim do conversor AOD soprado lateralmente. No entanto, atualmente o processo CLU com o uso de um conversor side blown também está disponível.

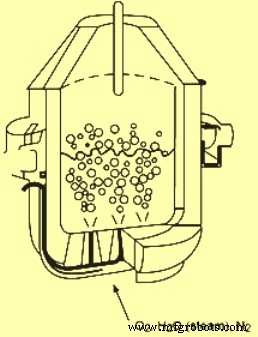

A primeira planta comercial usando o processo CLU foi construída em 1973 por Uddeholm. Entre 1973 e 2003, o aço inoxidável foi produzido na usina siderúrgica Uddeholms Degerfors em um conversor de 80 toneladas onde vapor superaquecido, Ar, N2, oxigênio (O2) e ar comprimido foram usados como gases de processo. O conversor na usina siderúrgica Degerfors foi operado por 30 anos como um processo CLU para produção de aço inoxidável antes de ser desativado em 2003. Uma seção transversal do conversor CLU soprado pelo fundo é mostrada na Fig 1.

Fig 1 Seção transversal do conversor de CLU

Ao longo dos anos a tecnologia teve uma expansão moderada. No total, sete plantas utilizaram vapor superaquecido como gás de processo industrialmente. O processo também é utilizado pela Samancor Ferro metais na África do Sul para a produção de ferrocromo (Fe-Cr) de médio carbono (C). A Acerinox Columbus Stainless em Middleburg, África do Sul, escolheu este processo para seus dois nos. conversores de 110 toneladas para sua planta de aço inoxidável. Entre 1995 e 2002 a Columbus Stainless utilizou vapor superaquecido no conversor durante o processo de refino. No entanto, em 2002, foi tomada a decisão de remover a capacidade de sopro de vapor, pois o mercado forneceu Ar suficiente para satisfazer a demanda local e, ao mesmo tempo, alguns dos equipamentos originais da caldeira estavam desgastados. A prática de sopro de vapor superaquecido nos conversores foi reintroduzida em 2008 e tornou-se possível para a Columbus Inox operar dois conversores com vapor simultaneamente. De acordo com a administração da Columbus Stainless, a principal motivação para reinstalar a capacidade de sopro de vapor em seus conversores foi diminuir os picos de Ar e reduzir o consumo geral de Ar para atender melhor ao fornecimento de Ar do mercado local.

processo CLU

Assim como o processo AOD, o processo CLU também utiliza a técnica de diluição. O processo baseia-se no princípio de que a descarbonetação deve ocorrer a uma pressão parcial reduzida de monóxido de carbono (CO) porque o equilíbrio de cromo-carbono em um banho de aço é muito dependente da pressão parcial do CO nas bolhas de gás criadas durante a descarbonetação. O equilíbrio carbono-cromo em duas temperaturas e pressões diferentes é mostrado na Figura 2.

Fig 2 Carbono – equilíbrio de cromo em duas temperaturas e pressões diferentes

Fig 2 Carbono – equilíbrio de cromo em duas temperaturas e pressões diferentes

O uso de gás inerte reduz a pressão parcial de CO no banho, permitindo assim que teores mais altos de cromo (Cr) estejam em equilíbrio com teores mais baixos de C. O incentivo inicial para desenvolver a tecnologia CLU foi o desejo de diminuir a pressão parcial de CO através do auxílio da purga com um gás inerte mais barato e reduzir a necessidade de grandes quantidades de Ar que é caro e cuja disponibilidade também é rara.

O período de descarbonetação consiste na injeção de uma mistura oxigênio-vapor. O pano de fundo fundamental para o uso de vapor no conversor está na redução de vapor que é representada pela seguinte equação.

H2O (g) + 241,9 kJ/mol =H2 (g) + 0,5 O2 (g)

O vapor dissocia-se no aço, e o hidrogênio (H2) atua como gás de lavagem da mesma forma que o Ar no processo AOD, e o O2 atua como meio de refino. O processo de dissociação do vapor é endotérmico e retira calor do banho de aço. Isso ajuda a controlar a temperatura do banho de aço.

Em seu processo, Creusot-Loire também avaliou a possibilidade de usar ventaneiras com proteção de combustível, o que permitiria o sopro de O2 puro e a adoção da técnica moderna de refino de aço carbono. Assim, o refino pode ser feito em alta velocidade a partir de teores iniciais muito altos de C e silício (Si).

O uso de 1 kg de vapor superaquecido substitui 1,25 N Cum de Ar (ou N2), 0,625 N Cum O2 em termos de gás de processo e 10 kg de sucata em termos de capacidade de resfriamento. O vapor superaquecido é utilizado principalmente para substituir refrigerantes táticos nos casos em que a estratégia aplicada faz com que o conversor opere próximo à sua capacidade máxima. O vapor superaquecido também pode ser usado para resfriamento nos casos em que os refrigerantes adequados não estão disponíveis ou não podem ser manuseados logisticamente.

O hidrogênio (H2) do vapor se dissolve no aço de maneira semelhante ao N2. Ao contrário do N2, a remoção é extremamente rápida até níveis abaixo do que é crítico em aço inoxidável. Mesmo que o H2 possa ser um problema para muitos tipos de aço, para o aço inoxidável não é e níveis de H2 de 5 a 6 ppm (partes por milhão) são normais no rosqueamento do conversor para aço inoxidável padrão 304, independente do processamento CLU ou AOD. A fundição de aços inoxidáveis comuns pode ser realizada até mais de 10 ppm.

Vantagens e outras características do processo

A principal vantagem do processo CLU é a temperatura operacional mais baixa no conversor (50°C a 100°C mais baixa) em comparação com a temperatura operacional no processo AOD. A perda extra de cromo (Cr) que este processo pode acarretar pode ser compensada pelo uso de uma adição extra de ferro-silício (Fe-Si) para a redução da escória. As outras vantagens principais do processo são as seguintes.

- A possibilidade de controlar a temperatura durante a descarbonetação (sem o uso de adições de resfriamento) pela variação da relação entre O2 e vapor.

- O custo do gás de diluição é baixo. Isso tem um efeito significativo no custo de produção do aço inoxidável.

- O processo usa ferrocromo (Fe-Cr) de baixo preço com altos teores de Si e C.

- A baixa temperatura de operação e o fato de o conversor ser soprado pelo fundo levam a uma maior vida útil do revestimento e menores custos refratários

As condições de dessulfuração são aproximadamente as mesmas do processo AOD. Do ponto de vista da dessulfurização, um alto teor de Si é uma vantagem na operação do forno a arco. No entanto, o maior teor de Si no aço líquido deve ser compensado por cal adicional para manter a basicidade da escória em um ótimo.

Para eliminar o H2 que é dissolvido no aço ao final do período de refino, é injetado cerca de 1,5 Cum de Ar por tonelada de aço.

A oxidação do Cr é maior do que no processo AOD quando a descarbonetação continua abaixo de 0,18 % C. Embora haja um aumento da necessidade de Si no processo, ainda há economia de custos devido ao menor consumo de alto consumo de Ar. Além disso, o uso de vapor durante todo o período também pode resultar em teor indesejável de H2 no aço refinado se não for controlado adequadamente. Portanto, práticas adequadas devem ser desenvolvidas e mecanismos de controle devem ser incorporados no processo para o uso de várias quantidades de vapor, Ar e N2.

Parâmetros típicos

Parâmetros e condições típicos para os graus de aço inoxidável 304 e 409 para o processo CLU são fornecidos na Tab 1.

| Guia 1 Parâmetros e condições típicos para os graus 304 e 409 | |||

| Parâmetro | Unidade | Grau 304 | Grau 409 |

| Apontar carbono | % | 0,03 | 0,01 |

| Apontar nitrogênio | ppm | 350 | 100 |

| Derreter em carbono | % | 1,65 | 0,96 |

| Derreter em silício | % | 0,2 | 0,13 |

| Oxigênio | N Cum/ton | 27,7 | 22,4 |

| Nitrogênio | N Cum/ton | 13,5 | 1,7 |

| Vapor | N Cum/ton | 10,4 | 6 |

| Hidrogênio | ppm | 5,9 | 3,8 |

| Argônio | N Cum/ton | 7 | 17.1 |

| Silício (redução) | Kg/ton | 15,5 | 15,9 |

Processo de manufatura

- Aço inoxidável

- Seleção de aço inoxidável para aplicações de alta temperatura

- Processo Finex para Produção de Ferro Líquido

- Processo de seleção do local para uma usina siderúrgica de campo verde

- Processos de fabricação de aço inoxidável

- Processo de fundição de aço inoxidável

- Passivação para peças e invólucros de aço inoxidável

- Aplicações mais comuns para aço inoxidável

- Metais de precisão para fabricantes

- Introdução ao processo de fundição de aço inoxidável