Qualidade de Sinterização e Processo de Sinterização de Minérios de Ferro

Qualidade da Sinterização e Processo de Sinterização de Minérios de Ferro

O sinter é normalmente o principal componente da carga do alto-forno (BF). Sinter consiste em muitas fases minerais produzidas durante o processo de sinterização de minérios de ferro. A qualidade e as propriedades do sinter são dependentes da estrutura mineral do sinter. No entanto, como as condições de sinterização geralmente não são uniformes em todo o leito de sinterização, a composição das fases e, portanto, a qualidade do sinter, varia no leito de sinterização.

A estrutura do sinter não é uniforme. Consiste em poros (de tamanhos variados) e um agregado complexo de fases minerais, cada uma com propriedades diferentes. É a combinação desses poros e fases minerais e a interação entre eles que determina a qualidade do sinter, mas também dificulta muito a previsão das propriedades do sinter. Embora um grande número de investigações tenha sido realizado sobre o sinter, a correlação entre a composição química e mineralogia do sinter com suas propriedades e comportamento ainda não é claramente compreendida.

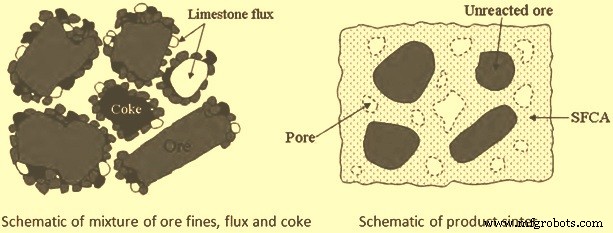

Esquemas da mistura de sinterização e do produto sinterizado estão na Fig 1.

Fig 1 Esquema da mistura de sinterização e sinterização do produto

Processo de sinterização é um termo genérico que é usado para descrever o processo de aglomeração de uma mistura verde de minérios de ferro, fundentes e coque e resíduos sólidos de plantas com um tamanho de partícula de -10 mm para produzir sinter que pode suportar pressão e temperatura de operação condições existentes em um BF. Resíduos sólidos como poeiras, lodos, escórias e carepas de laminação etc. são utilizados para sua utilização em misturas de sinterização devido à complexa estrutura química e componentes minerais desses materiais. O processo de sinterização é descrito em detalhes em um artigo separado que está disponível no link http://www.ispatguru.com/the-sintering-process-of-iron-ore-fines-2/

Durante o processo de sinterização, como a combustão das partículas finas de coque se inicia em temperaturas entre 700°C e 800°C, resulta na formação do gás CO (monóxido de carbono). A superfície do núcleo de minério de ferro e seus finos aderentes são reduzidos a magnetita. À medida que a temperatura sobe para 1100°C, fases de baixo ponto de fusão, como Fe2O3.CaO, FeO.CaO e FeO.SiO2, são formadas por reações sólido-sólido. A fase denominada SFCA (silico-ferrita de cálcio e alumínio), forma-se nesta fase. O SFCA é identificado como uma solução sólida de CaO.2Fe2O3 com pequenas quantidades de Al2O3 e SiO2 dissolvidos. Esta fase é considerada como uma fase quaternária complexa.

Durante o processo de sinterização, as relações de fase de equilíbrio normalmente não são alcançadas devido à frente de chama que passa rapidamente pelo leito de sinterização. Isso resulta no alto grau de heterogeneidade do sinter e na formação de fases de não equilíbrio que não são esperadas por considerações termodinâmicas. A composição do sinter, portanto, varia de lugar para lugar no material a granel, dependendo da natureza do minério individual e das partículas de fluxo e da extensão das reações entre eles.

Macroscopicamente o sinter tem uma estrutura não uniforme com grandes poros irregulares. Microscopicamente, consiste em fases de ligação, partículas de minério remanescentes, fases vítreas remanescentes e poros e rachaduras não uniformes muito pequenos. Dependendo de diferentes parâmetros, como temperatura, composição, pressão parcial de oxigênio, tempo e atmosfera, diferentes fases se formam em diferentes proporções, enquanto diferentes morfologias se desenvolvem. A morfologia reflete essencialmente o modo de formação e está relacionada a uma composição química particular, taxa de aquecimento e resfriamento do sinter.

Acicular SFCA começa a se formar abaixo de 1185 graus C; quando a temperatura subiu para 1245°C, a hematita que não reagiu desaparece e o tamanho do cristal de SFCA aumenta. O SFCA começa a se decompor quando a temperatura excede 1300 graus C formando hematita se a pressão parcial de oxigênio for alta e a temperatura for inferior a 1350 graus C, e magnetita quando a pressão parcial de oxigênio for baixa e a temperatura for superior a 1350 graus C com os componentes da escória são redistribuídos no fundido. A decomposição do SFCA é aumentada pelo tempo prolongado acima da temperatura de decomposição e pelo aumento da temperatura máxima.

No processo de sinterização, as reações químicas acima ocorrem em altas temperaturas, o que resulta na formação de uma fase de fusão que é usada durante as reações de líquido sólido para assimilação e combinação de finos e fundentes de minério de ferro. Durante o processo, a formação do fundido ocorre na frente de chama, onde a temperatura está acima de 1100 graus C. Este o fundido solidifica para se tornar as fases de ligação que compõem a maioria das outras fases dentro de um sinter. A principal fase de ligação é normalmente composta por SFCA.

O volume da fase de fusão desempenha um papel significativo no processo de sinterização. A fusão excessiva resulta em uma estrutura vítrea homogênea, que tem uma baixa redutibilidade, enquanto uma concentração muito baixa de fusão causa resistência insuficiente, resultando em uma grande quantidade de finos de retorno.

As reações químicas durante a sinterização resultam na formação de uma torta de sinterização que é um material multifásico com uma microestrutura heterogênea. É composto por várias fases minerais, das quais as principais são hematita, magnetita, minério de ferro, SFCA, silicato dicálcico e uma fase vítrea. A distribuição mineralógica das diferentes fases determina a microestrutura do sinter que confere a qualidade do sinter como resistência mecânica e seu comportamento durante a redução no BF. O SFCA é considerado o componente mais importante da fase de ligação devido à sua abundância no sinter e sua influência significativa na qualidade do sinter.

Do mecanismo de sinterização fica claro que as fases de sinterização são formadas principalmente durante o processo de sinterização em temperaturas acima de 1100°C. Portanto, as características de temperatura-tempo do processo de sinterização contribuem fortemente para a microestrutura e composição de fases do sinter.

O perfil de temperatura no leito de sinterização é caracterizado por um aumento acentuado até a temperatura máxima durante o ciclo de aquecimento. A temperatura máxima atingida é geralmente superior a 1300 graus C e pode chegar a 1350 graus C. Uma inclinação suave após atingir a temperatura máxima indica o resfriamento relativamente lento do sinter acabado durante o ciclo de resfriamento.

Devido a mudanças na permeabilidade do leito durante o processo de sinterização, diferentes perfis de temperatura são obtidos de cima para baixo no leito de sinterização. Portanto, a taxa de aquecimento, a temperatura máxima atingida, o tempo em temperaturas superiores a 1100 graus C e a taxa de resfriamento normalmente diferem na camada superior, intermediária e inferior do leito de sinterização. Devido às diferentes características de temperatura-tempo há uma variação na composição de fases através do leito de sinterização. Devido a essas diferenças, o sinter pode ser classificado como segue.

- Top sinter- Geralmente é fraco e friável, dando um baixo rendimento de sinter com uma classificação de tamanho aceitável. Este sinter é fundido em alta temperatura e resfriado imediatamente em seguida. O sinter é descarregado a frio da fita de sinter.

- Middle sinter – Este sinter é formado em condições ótimas para fusão e recozimento e fornece o máximo rendimento de sinter com granulometria aceitável. O sinter é descarregado a frio da fita de sinter.

- Sinterização inferior – Esta sinterização é descarregada a quente e resfriada severamente à medida que passa pelo disjuntor de sinterização quente e pela tela de descarga para o resfriador de sinterização. Isso resulta em propriedades físicas ruins, proporcionando um menor rendimento de sinter com classificação de tamanho aceitável. Se for aplicado resfriamento no cordão, o sinter tem quase as mesmas propriedades que o sinter na camada intermediária.

Normalmente, o sinter é composto por volume de 40% a 70% de óxidos de ferro, 20% a 50% de ferritas principalmente SFCA, cerca de 10% de silicatos dicálcicos e cerca de 10% de fase vítrea. Também pode conter sulfetos (FeS), piroxênios [(Mg,Fe)SiO3], quartzo e cal em pequena proporção. As reações de sinterização regulam a fração volumétrica de cada fase mineral e controlam especialmente a concentração e a microestrutura da fase SFCA. Isso, por sua vez, controla e melhora as características do sinter.

A qualidade do sinter refere-se às propriedades físicas e metalúrgicas do sinter. A qualidade do sinter é geralmente definida em termos do seguinte.

- A resistência física ou a resistência ao frio do sinter à temperatura ambiente, medida pelo teste de fragmentação ou tumbler

- O valor do índice de degradação por redução (RDI), que é a quebra do sinter após a redução a baixas temperaturas (550°C) determinado pelo teste de degradação por redução.

- O índice de dedutibilidade (RI) que determina a redutibilidade do sinter determinado pelo teste de redutibilidade a 900 graus C

- As propriedades de amolecimento e derretimento de alta temperatura do sinter que estão relacionadas às temperaturas em que o sinter começa a amolecer, derreter e escorrer durante a redução em temperaturas acima de 1150 graus C.

- Todas essas propriedades são regidas pela microestrutura do sinter, em particular as fases de ligação, principalmente SFCA, que compõem a maioria das fases dentro do sinter (até 80%)

Todas as propriedades acima, que normalmente são avaliadas de acordo com testes padronizados, estão fortemente relacionadas à mineralogia, estrutura microscópica e macroscópica do sinter. A reprodutibilidade desses testes que são realizados em partículas de sinter para avaliar sua qualidade é, portanto, baixa devido ao alto grau de variabilidade na composição de fases entre as partículas de sinter, mesmo quando essas partículas de sinter são obtidas do mesmo material a granel.

O tamanho das partículas do minério desempenha um papel importante. A capacidade de assimilação de minérios finos é maior do que a de partículas grossas. A área de superfície de reação dos finos de minério de ferro é alta, o que resulta em taxas de reação mais altas. Mas, a formação de concentrações mais elevadas de fundido resulta na diminuição da fluidez do fundido. Daí a necessidade de inclusão de partículas grossas na mistura de sinterização para melhorar a permeabilidade do leito de sinterização, uma vez que está associada a um aumento nos movimentos de grande escala entre o fundido e as partículas sólidas.

A sinterabilidade do leito de sinterização no qual foram incorporadas partículas maiores melhora devido à permeabilidade melhorada do leito de sinterização, bem como às reações de sinterização melhoradas durante o processo. Quando partículas maiores estão disponíveis no leito de sinterização, áreas de baixa densidade são formadas ao redor das partículas, o que melhora a permeabilidade do leito de sinterização. Devido ao aumento da permeabilidade do leito de sinterização, a taxa de fluxo de gás, bem como a velocidade da frente de chama, é maior ao redor das partículas maiores do que nas partículas mais finas. A reação de fusão e a assimilação, portanto, ocorrem rapidamente em torno das partículas grandes devido à alta fluidez do fundido.

Características importantes relacionadas à qualidade do sinter

A seguir estão as características importantes relacionadas à qualidade do sinter.

- A estrutura do sinter inclui a presença de ferritas com propriedades benéficas para a resistência e redutibilidade do sinter. A estrutura ótima é normalmente formada por um núcleo de hematita cercado por uma rede de ferrita acicular. Essa estrutura é favorecida quando se trabalha com uma basicidade de sinterização mais alta.

- O tamanho do minério de ferro afeta as propriedades de sinterização. Um aumento no tamanho do minério de ferro promove a produtividade do sinter, mas pode reduzir um pouco a resistência do tumbler e economizar um pouco de coque.

- A mineralogia do sinter pode ser mais facilmente prevista a partir de sua composição química do que de suas propriedades físicas e químicas.

- O aumento das concentrações de MgO no sinter aumenta as quantidades de espinélio (óxidos de alumínio e magnésio) e fases vítreas. A presença de MgO no sinter melhora o RDI, porque o MgO estabiliza a magnetita e, assim, diminui o teor de hematita, causando um menor estresse no sinter durante a redução de hematita para magnetita no

- O aumento das concentrações de SiO2 no sinter aumenta a quantidade total de SFCA, diminui a relação acicular/colunar de SFCA e o conteúdo da fase vítrea.

- O aumento dos teores de Al2O3 no sinter resulta em uma drástica deterioração de suas propriedades químicas e físicas, embora a concentração da fase SFCA tenha aumentado. Com o aumento do teor de alumina, a quantidade de SFCA acicular, colunar e em blocos aumenta significativamente, juntamente com uma redução substancial na quantidade de SFCA dendrítico e eutético.

- Os teores de MgO e SiO2 do sinter de ferro parecem ter um efeito inter-relacionado em suas propriedades físicas e químicas. Prever o efeito que quantidades variáveis de MgO e SiO2 teriam nas propriedades do sinter é, portanto, complexo. As únicas tendências claras são o AI (índice de abrasão) que aumenta com o aumento do teor de MgO, e o RI e AI do sinter que diminui com o aumento do teor de SiO2 do sinter.

- O sinter com baixo teor de FeO (<8%) favorece melhor redutibilidade. Quando a composição química de uma mistura de minério é fixa, o FeO pode fornecer uma indicação das condições de sinterização, em particular a taxa de coque. O aumento do teor de FeO no sinter reduz (melhora) o índice RDI. No entanto, quando o teor de FeO aumenta, a redutibilidade diminui. É importante encontrar um teor ótimo de FeO para melhorar o RDI sem alterar outras propriedades do sinter.

- A forma mineral na qual os fundentes são adicionados à mistura de sinterização da matéria-prima (por exemplo, óxido versus carbonato) tem um efeito pronunciado na mineralogia e nas propriedades do sinter produzido.

- Devido a várias composições químicas e distribuições heterogêneas de tamanhos de partículas nas matérias-primas, as reações durante o processo de sinterização são heterogêneas e produzem sinter com estrutura heterogênea.

Processo de manufatura

- Pó de metal refratário e seu processo de sinterização

- Sistema de automação e controle da planta de sinterização

- O processo de sinterização de finos de minério de ferro

- ITmk 3 Processo de fabricação de pepitas de ferro

- Fatores que influenciam a Sinterização e o Processo de Sinterização

- Processo HIsmelt de fabricação de ferro

- Tecnologias para Melhoria no Processo de Sinterização

- Processos FASTMET e FASTMELT de fabricação de ferro

- Beneficiamento de Minérios de Ferro

- Mineração de minérios de ferro