Processos de Aglomeração de Minério de Ferro e seu Desenvolvimento Histórico

Processos de Aglomeração de Minério de Ferro e seu Desenvolvimento Histórico

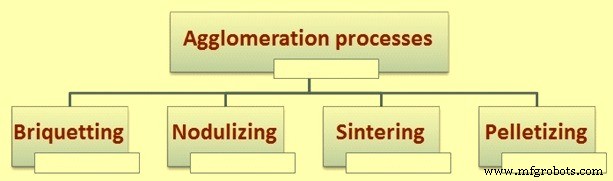

Existem quatro tipos de processos de aglomeração que foram desenvolvidos (Fig. 1). São eles (i) briquetagem, (ii) nodulização, (iii) sinterização e (iv) peletização.

Fig 1 Processos de aglomeração

A briquetagem é o processo mais simples e mais antigo aplicado. Minérios de ferro de grão fino são prensados em briquetes em forma de travesseiro com a adição de um pouco de água ou algum outro ligante sob alta pressão de compressão mecânica. No processo de nodulização, finos ou concentrados juntamente com material carbonáceo são passados por forno rotativo inclinado aquecido a gás ou óleo. A temperatura dentro do forno é suficiente para amolecer, mas não alta o suficiente para fundir o minério. Os nódulos variam consideravelmente em composição e são muito densos, esbranquiçados, carecem da porosidade necessária e, portanto, esse processo não pode encontrar grande favor. A briquetagem e a nodulização são processos de ligação a frio e utilizados principalmente para a reciclagem de resíduos de minério de ferro recuperados na siderurgia. A sinterização e a pelotização são os processos de maior importância para a produção de ferro.

Durante 2014, de acordo com a World Steel Association, a produção de ferro de alto-forno e ferro reduzido direto foram 1183 milhões de toneladas e 73 milhões de toneladas, respectivamente. A maior parte dessa produção vem do minério de ferro na forma de sinter e pellet. Enquanto a matéria-prima preferida para o ferro de alto-forno é sinter e/ou pelotas, a do ferro reduzido direto são apenas pelotas. Embora os dados de produção precisos para sinter e pelotas não sejam compilados, a produção mundial de sinter e pelotas pode ser estimada com segurança em mais de 1.300 milhões de toneladas por ano para sustentar a produção de ferro de 1.256 milhões de toneladas.

Historicamente, a matéria-prima para os altos-fornos do mundo eram minérios granulados de ocorrência natural. Durante a mineração de minério de ferro, grandes quantidades foram sendo geradas. Esses finos por não poderem ser utilizados no alto-forno estavam sendo despejados. O esgotamento das jazidas de minério granulado de maior qualidade forçou o desenvolvimento da sinterização dos finos gerados para uso no alto-forno. O esgotamento dos depósitos de minério granulado de maior qualidade também forçou a exploração de minérios de baixo teor que exigiam moagem fina para concentração. Esses microfinos de concentrados de alta qualidade tiveram que ser aglomerados para uso no alto-forno e isso levou ao desenvolvimento do processo de pelotização. Esses aglomerados, por sua vez, melhoraram drasticamente o desempenho do alto-forno e levaram a uma grande mudança na carga do alto-forno.

Histórico de sinterização de minério de ferro

Em meados do século XIX, um pequeno pote de sinterização costumava ser construído na mineração de cobre na Inglaterra. A origem do processo de sinterização remonta a 1887 quando F. Haberlein e T. Huntington da Inglaterra inventaram o processo de aglomeração para sinterização de minérios de sulfeto. Neste processo, a sinterização foi realizada com o leito de sinterização sendo soprado com ar de baixo para cima. O processo também era conhecido como processo de sinterização up-draft. O processo foi patenteado em 11 de abril de 1905 (Patente nº 786814). Os métodos de sinterização de pote usados são mostrados na Fig 2.

Fig 2 Método de sinterização em pote

Em 1902, W. Job inventou a sinterização de cinzas de pirita e minérios de ferro empoeirados com adição de carvão e ar soprando através do leito de baixo para cima (patente alemã número 137438). Em 1905, EJ Savelsberg desenvolveu o processo de sinterização do minério de ferro com a mistura de sinterização contendo carvão e coque brisa (patente alemã número 210742). Em 1906, AS Dwight e RL Lloyd, ambos dos EUA, inventaram uma máquina de sinterização tipo correia para sinterização a vácuo. Em 1909, Von Schlippenbch inventou um tipo rotativo de máquina de sinterização (patente alemã número 226033). Em 1913, W. Barth projetou uma esteira de sinterização para operação com sopro de ar de baixo para cima (patente alemã 276424). Em 1914, JE Greenawalt recebeu uma patente (número de patente dos EUA 1103196) para panelas basculantes retangulares para sinterização a vácuo. O tipo circular de máquina de sinterização foi inventado em 1930 por VA Sakharnov.

O processo de Huntington e Haberlein era o melhor método de sinterização antes da patente de Dwight Lloyd número 882517 de 17 de março de 1908. Este processo era capaz de produzir algum material sinterizado, mas a massa do produto era insatisfatória em composição e dispendiosa de manusear. Era produzido em grandes vasilhas, nas quais toneladas de minério misturadas com cal eram queimadas sob calado forçado para cima através do material. Nestas condições, um produto uniforme não poderia ser produzido. A porção inferior da carga, devido à pressão imposta pelo peso do material sobreposto, foi reduzida a uma escória não porosa, enquanto nas porções superiores da carga permaneceram grandes quantidades de finos não sinterizados, devido à agitação do minério. partículas, causadas pelas correntes ascendentes de ar. O material não sinterizado exigia retratamento e as grandes massas de material não poroso, completamente fundido, não podiam ser usadas no alto-forno até serem quebradas, com grandes custos, e mesmo assim eram insatisfatórias, devido à sua estrutura física e química.

O desajeitado processo de torrefação de Huntington e Haberlein não teve comparação com o processo divulgado pela patente de Dwight Lloyd número 882.517. O processo descrito nesta patente eliminou os vários graus de pressão em toda a massa e manteve as partículas de minério em estado de quiescência durante a combustão. Os meios pelos quais isso foi realizado foram simples, mas eficazes. As pressões ao longo da massa foram evitadas tratando o minério em uma camada fina. A quiescência das partículas durante a combustão era alcançada, seja pelo emprego de uma corrente descendente com ignição na superfície superior, caso em que a agitação das partículas era restringida pelo recipiente em que estavam contidas e pela pressão da corrente descendente, ou, se uma corrente ascendente foi usada, empregando uma tela para manter a quiescência das partículas perto da superfície superior. Em porosidade, friabilidade e estrutura química, o produto sinterizado de Dwight Lloyd era bastante ideal para tratamento em alto-forno, e seu processo era superior a qualquer método da técnica anterior para preparar minérios finos para tratamento em alto-forno.

A primeira máquina operacional de acordo com este método foi desenvolvida por Arthur Smith Dwight (1864 – 1946) e Richard Lewis Lloyd em junho de 1906 na mina de cobre em Cananea construída, México e 1907 a patente correspondente. Em 1908, Dwight Lloyd instalou aparelhos de sinterização na fábrica da Ohio Colorado Smelting Company em Salida, Colorado. Este aparato era uma máquina do tipo contínuo, em que o leito de minério era constantemente movido sob um ignitor e através de câmaras de seção, que mantinham um calado descendente durante o processo de sinterização. O produto sinterizado estava sendo despejado automaticamente pela máquina após o material ter sido inflamado, movido pela câmara de sucção e sinterizado.

Antes de 1910, JE Greenawalt, que era um metalúrgico de considerável experiência, estava envolvido no estudo de processos para a dessulfuração de minérios de sulfeto. No decorrer de seu trabalho, ele descobriu que o uso de uma fornalha porosa, sobre a qual o minério era torrado sob uma corrente de ar, resultava em uma dessulfurização eficiente, e que a corrente poderia ser utilizada na economia de elementos voláteis de valor nos produtos. de combustão, normalmente transportados através da chaminé da fornalha. Ele havia notado o efeito de sinterização desse processo sobre os minérios em tratamento, mas não era seu objetivo produzir sinter, e no desenvolvimento de processos de torrefação seu esforço era evitar a sinterização, o que impedia a dessulfuração completa. Para este propósito, em seus dois rascunhos de patentes, Nos. 839.064 e 839.065 (18 de dezembro de 1906), ele empregou ralé.

Greenawalt desenvolveu um aparelho de sinterização intermitente baseado em calado descendente que foi instalado na Modern Smelting Refining Company, em Denver, Colorado, por volta de 1909. O processo Greenawalt foi descoberto por Greenawalt alguns meses antes do Dwight Lloyd Process. As características do processo eram muito menos vazamento de ar e o fundo do pote era feito de grelha ou chapa de aço perfurada. O forno de alimentação e ignição era móvel com o sinter normalmente caído devido à rotação do pote acima da tremonha. Essa máquina consistia em um tanque montado sobre munhões, no qual o material era sinterizado, sendo a corrente descendente mantida por uma câmara de sucção no tanque abaixo do leito sobre o qual o minério era sinterizado. O produto sinterizado era despejado girando a panela sobre seus munhões, quando era recarregada e o processo era repetido. Este processo foi instalado para a sinterização de pó de combustão de alto forno. Foi a primeira planta de sinterização comercial do processo Greenawalt. Greenawalt patenteou este processo e desde 1910, seu aparelho tem sido amplamente utilizado no tratamento de minérios sulfetados e desde 1912 no tratamento de minérios ferrosos.

O processo de sinterização Dwight Lloyd com down draft tornou-se popular e a maior parte da sinterização produzida nos dias de hoje é por este processo. Os dois inventores, que fundaram em 1907 a “Dwight and Lloyd Metallurgical Company” em Nova York, não apenas construíram um grande número dessas plantas, mas também licenciaram o mundo dos processos, entre outros, na fábrica de plantas Lurgi. A primeira máquina que sinterizou o minério de ferro do processo Dwight-Lloyd foi construída em 1910 nos Estados Unidos. A primeira planta de sinterização Dwight-Lloyd na Alemanha foi construída em 1917.

Embora um grande número de melhorias tenha sido feito desde então no projeto mecânico da máquina e no processo de sinterização de minério de ferro, ainda assim o princípio básico do processo permanece o mesmo.

Histórico de pelotização

A pelotização difere da sinterização, pois uma pelota ou bola verde não cozida é formada e depois endurecida por aquecimento. Durante o desenvolvimento do processo de sinterização, as tentativas iniciais foram no sentido de melhorar ainda mais o processo de utilização de minérios microfinos. Isso levou ao desenvolvimento de um processo que era uma alternativa à sinterização. Este processo foi denominado processo de pelotização. Na Suécia e na Alemanha, o uso de grandes quantidades de finos na mistura de sinterização levou a uma produtividade limitada e, portanto, trouxe a primeira fase do desenvolvimento do processo de pelotização. A primeira patente de peletização foi concedida a AG Andersson da Suécia em 1912 (Patente número 35124) e em 1913 a CA Brackelsberg na Alemanha. Uma planta piloto de pelotização com capacidade de 120 toneladas por dia foi construída em 1926 para Krupp na planta Rheinhausen Steel. Esta planta foi desmontada em 1937 para dar lugar a uma grande planta de sinterização.

A segunda fase de desenvolvimento do processo de pelotização ocorreu nos EUA. O principal berçário desta técnica e a fonte de onde surgiu o fluxo do desenvolvimento moderno bem-sucedido é a Estação Experimental de Minas da Universidade de Minnesota, EUA. Durante a década de 1940, pesquisadores dessa estação, sob a direção do Dr. EW Davis e seus associados, examinaram os problemas da utilização dos minérios de ferro de baixo teor de Minnesota. Particular atenção foi dada às rochas ferruginosas adjacentes aos principais corpos de minério da Serra do Mesabi. Estes minérios de baixo teor (25% a 30% Fe) são excepcionalmente duros e abrasivos e são conhecidos localmente como ?taconites?. Esses minérios são o material original a partir do qual as hematitas Mesabi de alto grau evoluíram por lixiviação e oxidação naturais. O mineral de ferro recuperável é magnetita finamente disseminada e o minério deve ser moído até cerca de 80% do tamanho – 325 mesh para liberação, o concentrado contendo cerca de 65% de ferro e 8% de sílica.

Em 1945, a pesquisa e o desenvolvimento da Estação haviam feito progressos consideráveis. Aqui não apenas uma técnica de concentração promissora foi desenvolvida, mas novas formas foram investigadas de usar o concentrado muito fino produzido. O concentrado úmido foi enrolado em um tambor rotativo e depois endurecido por tratamento térmico adequado em um forno de eixo. As pelotas duras (cerca de 15 mm a 25 mm de diâmetro) foram consideradas um material adequado para alimentação de alto-forno e os testes subsequentes em um pequeno alto-forno experimental foram encorajadores. Esses resultados atraíram a atenção dos produtores de ferro do mundo e inspiraram alguns trabalhos particularmente enérgicos e bem-sucedidos na Suécia. Nos Estados Unidos, as siderúrgicas e mineradoras viram nessa técnica um meio de prolongar os ricos, mas minguantes recursos minerais de Minnesota e Michigan, disponibilizando material até então inutilizável. Novas empresas foram formadas para explorar essas possibilidades e as pesquisas foram intensificadas. Em 1949, era geralmente aceito nos EUA e na Suécia que a melhor maneira de preparar bolas a partir de um concentrado era em um tambor rotativo, mas as opiniões estavam divididas sobre o método de tratamento térmico.

Era essencial que o aparelho utilizado, qualquer que fosse a sua forma, (i) proporcionasse um controlo rigoroso da temperatura, (ii) exigisse a quantidade mínima de combustível, ou seja, recuperasse o calor sensível, (iii) tivesse um funcionamento razoavelmente livre de problemas e fiável, e (iv) ter uma produção unitária adequada.

No início, os fornos verticais de eixo eram usados exclusivamente na pesquisa de plantas-piloto, bolas úmidas de concentrado sendo alimentadas no topo e movendo-se para baixo contra um fluxo ascendente de gases quentes que primeiro as secavam e depois elevavam sua temperatura até a região de endurecimento. Os pellets endurecidos foram retirados do fundo do forno.

O trabalho de Davies culminou em 1943, quando pellets experimentais foram queimados em um forno de cuba. Após a Segunda Guerra Mundial, em 1947, uma unidade experimental semelhante foi construída na Suécia. Na década de 1950, tornou-se evidente que a peletização é um método economicamente viável de aglomeração de concentrado de grão fino. A primeira planta de pelotização foi comissionada na Suécia, onde as pelotas eram queimadas em fornos de cuba com capacidades de 10 a 60 toneladas por dia.

Embora o processo seja intrinsecamente simples e, portanto, atraente, ele provou na prática ter algumas características estranhas. Entre as dificuldades mais agudas no início da década de 1950 estão (i) a dificuldade de garantir uma distribuição uniforme de gás, (ii) a dificuldade de garantir uma descida uniforme do estoque, um tratamento uniforme de pellets e uma descarga de produto sem problemas, (iii) a dificuldade de garantir uma alta produção de uma unidade, e (iv) incerteza sobre 'aumento de escala' e a forma mais apropriada do forno.

Esses problemas fizeram com que a Reserve Mining Company nos EUA procurasse outro caminho a seguir. A nova linha de avanço teve sua gênese no ‘processo de forno Lepol’, utilizado na indústria de cimento. Este processo, que foi desenvolvido na Europa, consiste em uma unidade de bolas que alimenta uma grelha móvel na qual as bolas são secas e parcialmente endurecidas. A grelha descarrega em um forno rotativo onde termina o processo de queima os gases quentes do forno são conduzidos de volta para a grelha onde realizam as funções de secagem e endurecimento já mencionadas.

Mitchell relatou que o Dr. Lellep da Allis-Chalmers Company sugeriu que o tambor de esferas e a grelha poderiam ser usados para produzir pellets queimados a partir de concentrados de magnetita finos. Se tal arranjo pudesse ser projetado para secar e queimar os pellets e para recuperar o calor sensível do produto, poderia resolver os problemas de aglomeração de magnetita fina de forma relativamente barata.

A pesquisa continuou nos laboratórios Allis-Chalmers com resultados encorajadores e, em 1954, a Reserve Mining Company encomendou uma máquina experimental de 1.000 toneladas por dia com base nesses princípios, mas projetada mecanicamente em linhas de máquinas de sinterização pela Arthur G. McKee Company. Os pellets foram secos soprando ar quente para cima através do leito e depois endurecidos puxando gases quentes para baixo de fornos especiais. Foram feitos arranjos para resfriar esses pellets na vertente e o ar quente recuperado foi utilizado para secar as bolas molhadas na extremidade de alimentação, reduzindo assim o consumo de combustível. Uma experiência operacional útil foi obtida e, após alguns meses de experiência, a administração da Reserva fez pedidos (abril de 1954) para o projeto de seis grandes máquinas a serem instaladas em Silver Bay, nas margens ocidentais do Lago Superior.

Outras empresas, no entanto, persistiram no desenvolvimento do processo de forno vertical, novamente para concentrados de magnetita, e seu progresso também justificou a construção de algumas grandes instalações:A fábrica da Erie Mining Company em Hoyt Lakes, a maior do gênero, foi comissionada em 1957 e inclui 24 fornos de cuba vertical.

Na década de 1950, portanto, tanto fornos de eixo vertical quanto máquinas de grelha móvel estavam sendo desenvolvidos e aplicados na pelotização de concentrados de magnetita fina. Os concentrados de magnetita são relativamente fáceis de peletizar. As partículas são granulares (em vez de placas) em forma, com uma área de superfície elevada e com uma superfície não contaminada por agentes de flotação. Se tratados adequadamente, eles oxidam durante a queima, proporcionando uma liberação de calor útil. A oxidação também está associada ao crescimento e recristalização do grão que contribuem para o desenvolvimento da resistência final necessária. No entanto, nem todos os concentrados ferrosos são magnetitas. No estado de Michigan existem grandes depósitos de jaspilita em que o mineral de ferro é uma hematita especular finamente dividida. Esses minérios foram chamados de contraparte de Michigan dos taconitos de Minnesota, mas o mineral de ferro é recuperável por métodos de flutuação e gravidade, e não por concentração magnética.

Tais concentrados de hematita apresentam problemas especiais e sua exploração tem sido uma grande preocupação da Cleveland Cliffs Iron Company. Em 1956 eles começaram a operar em Eagle Mills (Michigan) com uma máquina de grelha, mas desde então duas plantas maiores de muito sucesso foram construídas usando o sistema de grelha-forno, sendo este, de fato, o processo Lepol como um todo aplicado diretamente ao problema do minério de ferro. O sistema foi desenvolvido pela Allis-Chalmers e as próprias plantas foram projetadas e construídas pela McKee Company. Em geral, pode-se dizer que o processo Lepol (secagem e pré-aquecimento em grelha e endurecimento em forno) provou ser muito bem sucedido com concentrados de hematita (que não têm a vantagem de um calor de oxidação exotérmico) enquanto que para magnetitas o 'direto grelha' ou eixos verticais são as ferramentas usuais.

A pelotização do minério de ferro é um método de origem sueca, patenteado em 1912 por AG Andersson (Yamaguchi et al ., 2010). O processo foi desenvolvido nos EUA na década de 1940, e a primeira planta comercial começou a operar em Babbitt, Minnesota em 1952. A primeira planta de pelotização de minério de ferro do tipo grade-forno foi estabelecida em Humboldt Mine, Michigan em 1960. Allis-Chalmers (uma empresa predecessora da Metso) desde então construíram cerca de 50 dessas plantas. No entanto, muito poucas das fábricas mais antigas construídas antes de 1975 ainda estão em uso. Outro construtor de fábricas de fornos de grelha é a Kobe Steel, que construiu sua primeira fábrica em 1966 em Kobe Works, Nadahama, e desde então construiu mais de dez fábricas, a maioria das quais ainda está em uso.

Desde 2000, o processo de grelha-forno desenvolvido pelo Grupo Shougang foi rapidamente adotado na China. O estabelecimento de novas fábricas de fornos de grelha na China tem sido muito proeminente na última década, com o surgimento de novos fabricantes como Jiangsu Hongda e Citic. Houve um aumento exponencial desde 2000, impulsionado principalmente pelas instalações na China.

Processo de manufatura

- Projeto e desenvolvimento de um robô de inspeção de baixo custo

- Ferro Reduzido Direto e seus Processos de Produção

- O processo de sinterização de finos de minério de ferro

- Introdução aos processos de pelotização e pelotização de minério de ferro

- Processos FASTMET e FASTMELT de fabricação de ferro

- Beneficiamento de Minérios de Ferro

- Mineração de minérios de ferro

- Propriedades e Composição do Ferro Gusa

- Entendendo o processo de fundição de minério de ferro

- Diferentes tipos de metais e suas classificações