Tecnologia de Sinterização de Minérios de Ferro e Otimização do Projeto de Máquinas de Sinterização

Tecnologia de Sinterização para Minérios de Ferro e Otimização do Projeto de Máquinas de Sinterização

A tecnologia de sinterização em sua forma mais básica é muito simples e vem sendo utilizada desde o início do século XX. No entanto, embora a tecnologia básica seja simples, o controle do processo depende de vários parâmetros de processo interdependentes extremamente complexos e requer uma compreensão completa do efeito desses parâmetros na capacidade de produção e na qualidade da sinterização.

Tecnologia básica de sinterização

A tecnologia de sinterização é basicamente um processo de aglomeração de finos de minério de ferro que depende do calor para fundir a superfície das partículas menores para formar aglomerados maiores. Uma planta de sinterização típica consiste em várias unidades operacionais sequenciais com a máquina de sinterização no centro da planta. A sequência simplificada do processo é a seguinte.

Matérias-primas consistindo de finos de minério de ferro, coque brisa, modificadores de escória, como pedra calcária, dolomita, minério de manganês, cal, quartzito e areia etc. são agrupados e transportados para um sistema de mistura. As matérias-primas são misturadas em um tambor de mistura rotativo após a adição de finos de retorno de sinterização e água para obter uma alimentação verde para o processo. O processo de mistura é normalmente referido como “nodulização”. A alimentação verde nodulizada é carregada no fio da máquina de sinterização no topo de uma camada de fornalha dimensionada para formar o "leito de sinterização". Este leito passa pelo forno de ignição (coifa) para iniciar a reação. Queimadores na coifa acendem o carbono na alimentação verde carregada na forma de brisa de coque. A reação é propagada pela reação química entre o carbono e o ar sugado através do leito de sinterização pelos exaustores. O sinter queima verticalmente enquanto o leito se move horizontalmente em direção à extremidade de descarga. O material sinterizado é descarregado através de um britador de sinterização quente para um resfriador de sinterização, onde o ar ambiente é soprado através do material sinterizado quente britado por baixo. Após o resfriamento, o sinter é encaminhado para uma seção de britagem e peneiramento onde é dimensionado e finalmente encaminhado para o armazém do alto-forno ou para o armazenamento de sinter.

As máquinas de sinterização normalmente utilizadas são máquinas de linha reta para grandes plantas de sinterização e máquinas anulares para pequenas plantas de sinterização. Os gases de escape são geralmente limpos em ciclones e separadores eletrostáticos antes de serem descarregados na atmosfera.

Além de todas as outras demandas, o projeto de uma moderna planta de sinterização com uma máquina de sinterização tipo fio deve atender aos requisitos de preparação e manuseio de matérias-primas, bem como dimensionamento e manuseio do produto, juntamente com controles e instrumentação razoavelmente sofisticados.

Homogeneidade superior e alta permeabilidade da mistura bruta de sinterização são fatores decisivos para alcançar alta produtividade e qualidade de sinterização com consumo reduzido de energia.

Depois de resfriado, o produto sinterizado é dimensionado na seção de britagem e peneiramento. Lá, o material sinterizado resfriado é reduzido para ser usado em três aplicações diferentes, a saber:(i) finos de retorno para o processo de sinterização, (ii) camada de sinterização e (iii) para uso na carga do alto-forno. As partículas de grãos pequenos são recirculadas de volta ao processo de sinterização, as partículas de tamanho médio são geralmente usadas como camada de forro para proteção dos carros-paletes e as partículas de tamanho maior são transportadas para o alto-forno.

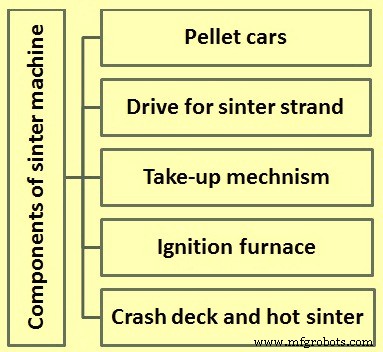

A máquina de sinterização propriamente dita continua sendo o núcleo da tecnologia de sinterização e possui os principais componentes (Fig 1) a saber (i) carros de pellets, (ii) acionamento para fio de sinterização, (iii) mecanismo de recolhimento, (iv) forno de ignição, e (v) crash deck e britador de sinterização a quente. Os contornos dos requisitos de projeto e abordagens de engenharia para esses componentes da máquina de sinterização estão descritos abaixo.

Fig 1 Principais componentes da máquina de sinterização

Carros de paletes

Os carros-paletes transportam o material de alimentação verde ao longo do cordão da máquina e acima das caixas de vento (onde há pressão negativa do sistema) enquanto ocorre o processo de sinterização do material de alimentação verde. O cordão de sinterização é composto por vários carros de pellets e pode ser considerado como uma corrente sem fim desvinculada devido ao seu movimento. Devido a isso, os carros-paletes estão sujeitos a tensões resultantes do seguinte.

- Exposição a variações térmicas cíclicas devido às altas temperaturas experimentadas no lado de sinterização (superior) do cordão e resfriamento dos carros ocorrendo no lado de retorno (inferior) das seções do cordão.

- Exposição a cargas estáticas cíclicas da massa da alimentação verde/sinterização.

- Exposição a cargas dinâmicas cíclicas das forças transmitidas pelas rodas dentadas, bem como pelos carros de paletes uns contra os outros.

Embora o desenvolvimento das máquinas de sinterização do tipo fio e os materiais para seus componentes tenham ocorrido há mais de um século, o fato é que o trabalho exigente acima mencionado resulta na fadiga dos materiais mais adequados (nodular, grafite em flocos e ferro fundido branco etc.) dentro de um número limitado de ciclos. Assim, muitas das usinas de sinterização costumam fazer planos de substituição para os vagões de pellets com base em uma vida útil média de 10 anos, um pouco menos de 330 dias por ano.

A escolha dos materiais e formas dos componentes dos carros-paletes é ainda determinada pelos requisitos, nomeadamente (i) queda de pressão mínima através das barras da grelha, (ii) resistência máxima à abrasão das barras da grelha, (iii) máxima ductilidade e resistência à abrasão das placas laterais em relação ao movimento de deslizamento da alimentação verde e material sinterizado contra o mesmo, e (iv) substituição rápida de componentes desgastados ou inservíveis pelo pessoal que não é totalmente qualificado.

Drive para fita de sinterização

Os carros-paletes, que não estão interligados, são empurrados ao longo da longarina superior da estrutura da máquina pelas rodas motrizes, que são equipadas com discos de contração em um eixo comum. As rodas dentadas são geralmente equipadas com segmentos de dentes substituíveis, fundidos com precisão em aço especial. Os dentes conferem uma ação de rolamento sobre as rodas internas dos conjuntos de ponta de eixo, dos quais quatro são fixados a cada carro-palete. As rodas externas dos conjuntos de ponta de eixo servem para guiar os paletes em seus pontos de retorno, ou seja, nas estações de acionamento e descarga, enquanto as rodas internas carregam as cargas estáticas e dinâmicas à medida que os paletes são empurrados ao longo do cordão.

O acionamento do cordão de sinterização geralmente não é colocado na extremidade de descarga do cordão, por razões de calor e manutenção. As opções de motor principal disponíveis são (i) eletromecânicas, com acionamento de velocidade variável, ou (ii) eletro-hidráulicas, com bomba ou motor de deslocamento variável. É possível usar unidades duplas ou simples. As principais razões na seleção de acionamentos e arranjos de acionamento são (i) redução de cargas radiais, pelo uso de redutores planetários montados no eixo, (ii) faixa de velocidade e (iii) facilidade de manutenção.

Mecanismo de aceitação

O mecanismo de recolhimento é fornecido para compensar a dilatação térmica diferencial entre os carros de paletes móveis e a estrutura, juntamente com os trilhos e caixas de vento da sinterizadora, mantendo a pressão adequada para evitar a separação das faces do corpo do palete. Os mecanismos de levantamento são geralmente automáticos por meio de sistemas de contrapeso/polias ou com sistema hidráulico. Os benefícios de um sistema hidráulico são (i) a pressão mínima pode ser mantida para reduzir o desgaste por atrito entre as faces do corpo do palete e (ii) a substituição de conjuntos de paletes únicos (abrindo o cordão) é facilitada pelo uso de um cilindro de dupla ação (ou cilindros).

Os fabricantes de máquinas, por razões técnicas válidas, geralmente fornecem para os cordões de máquinas grandes, os mecanismos de recolhimento que estão localizados na extremidade de descarga do cordão. Mas para fios de máquinas menores, é mais viável fornecer os mecanismos de recolhimento na extremidade da unidade a frio. Em ambos os casos, o respectivo mecanismo deve ser projetado como uma unidade móvel, montada em um arranjo de roda/trilho ou suspenso nele. É necessário um mecanismo de guia preciso, que permita o alinhamento da estação de acionamento na linha central do cordão.

Forno de ignição

O forno de ignição em uma máquina de sinterização pode ser descrito como uma caixa de aço revestida de refratário, na qual são dispostos dois ou mais queimadores opostos horizontalmente. Qualquer tipo de combustível, como combustível gasoso (gás de coqueria, gás de alto forno, gás misto ou gás natural etc.), combustíveis líquidos ou combustíveis sólidos (carvão pulverizado) pode ser usado como fonte de calor. As portas operáveis verticalmente fecham as faces do forno de ignição até o nível superior da alimentação verde, a fim de minimizar as perdas de calor. O objetivo do forno de ignição é inflamar a camada superior, inflamando o carbono da brisa de coque na alimentação verde.

Para atender aos requisitos acima, o forno de ignição deve ser equipado com os seguintes recursos.

- A chama dos queimadores deve operar em baixa velocidade para evitar a perturbação do leito de alimentação verde.

- Uma chama de formato plano é vantajosa para uma ignição rápida e uniforme da ração verde.

- É essencial um fornecimento adequado para obter o fornecimento controlado de ar de refrigeração aos queimadores para atingir a temperatura de chama desejada.

- Devem estar disponíveis controles adequados do queimador que sejam fáceis de operar.

- Todos os controles do forno devem ser à prova de falhas.

- As chamas piloto devem ser confiáveis, por exemplo, se os queimadores forem operados com gás de poder calorífico baixo e/ou flutuante, como gás de alto-forno ou gás misto, as chamas piloto devem ser operadas com gás liquefeito de petróleo (GLP).

Crash-deck e britador de sinterização a quente

O crash-deck é fornecido para guiar o material sinterizado a quente, à medida que é descarregado dos carros-paletes, para o britador de sinterização a quente, também chamado de britador de dedo. Como o convés de colisão está sujeito a impactos severos e abrasão, é fortemente revestido. Em algumas máquinas, o crash-deck é revestido com cubos cerâmicos. A vida útil desses revestimentos deve corresponder aos períodos anuais de manutenção programada da planta. No caso de sinterizadoras de menor capacidade, o revestimento dos crash-decks geralmente é feito com chapas resistentes, ou mesmo com as lajes fundidas de materiais resistentes, normalmente considerados adequados.

O britador de sinterização a quente reduz os pedaços de torta de sinterização para um tamanho menor que 150 mm, em preparação para resfriamento e britagem secundária. Uma vez que a torta de sinterização retém uma temperatura de cerca de 850°C no momento da saída do cordão, o britador de sinterização a quente opera em um ambiente muito hostil. Portanto, o projeto do britador de sinterização a quente é para cuidar desse ambiente hostil. Esta questão é cuidada com os seguintes recursos de projeto, como (i) dedos/rodas intercambiáveis, (ii) rolamentos blindados, (iii) eixos resfriados a água (em máquinas de sinterização maiores) e (iv) substituição rápida do eixo completo conjunto, incluindo dedos, rolamentos e protetores de rolamento. Isso exige a facilidade de remoção da cobertura de poeira, bem como a fácil desconexão do acionamento do britador.

Tecnologia de resfriamento sinterizado com alternativas de recuperação de calor

O resfriador de sinterização muitas vezes se torna o gargalo da produção de sinterização, com tecnologia desatualizada levando a baixa produtividade e alto custo de operação e manutenção. Normalmente, o resfriador anular é usado para resfriamento de sinterização. Em algumas máquinas de sinterização também são usados resfriadores de linha reta.

O design do resfriador anular agora é composto essencialmente por uma construção de estrutura de anel rígido para centralização de material fácil e sustentável. O design avançado da calha de carregamento do resfriador garante uma distribuição mais homogênea do sinter no resfriador de sinterização, mantendo as peças com diâmetros maiores próximos à parte inferior e as menores na parte superior. Isso aumenta o desempenho de resfriamento, reduz o consumo de energia do ventilador e evita danos ao equipamento associado. O resfriador possui vedações de borracha especiais entre a calha móvel do resfriador e o sistema de canal de ar que produz uma utilização mais eficiente do ar de resfriamento.

Para melhorar ainda mais a eficiência energética da planta de sinterização, vários tipos diferentes de sistemas de recuperação de calor são instalados no resfriador de sinterização, onde o calor sensível do ar é usado para gerar energia elétrica ou vapor de processo. Existem três alternativas possíveis de recuperação de calor que são geralmente empregadas. São eles (i) pré-aquecimento do ar de combustão para o forno de ignição e pós-aquecimento do sínter recém-inflado, (ii) sistema seletivo de recirculação de gases residuais, proporcionando conservação de coque e CO2 (dióxido de carbono), e (iii) calor residual planta de recuperação para geração de vapor e/ou energia elétrica.

Papel do teste ao projetar a planta de sinterização

Normalmente, o teste durante o projeto da planta de sinterização tem três objetivos. O objetivo inclui (i) confirmar certos parâmetros de processo pré-selecionados com base nas plantas de sinterização similares existentes, (ii) avaliar os parâmetros selecionados em termos de capacidade de produção proposta da planta de sinterização e (iii) obter informações de projeto específicas para a planta de sinterização proposta.

A alteração de parâmetros, como porcentagem de adição de coque brisa e, em menor grau, também porcentagem de adição de água, é normalmente usada para atingir um ponto de otimização para um conjunto de parâmetros operacionais. Se o conjunto de condições for escolhido adequadamente próximo ao alvo, a otimização é julgada pela 'relação de finos de sinterização' (peso de finos gerados / peso de finos devolvidos à alimentação verde) que deve ser o mais próximo possível de 1 (um é considerado bom se a relação estiver entre 0,95 e 1,05).

Se as variações de água e coque brisa não atingirem a proporção de finos de sinterização, ela só poderá ser otimizada alterando a entrada de finos de sinterização para a mistura de alimentação verde para uma profundidade de leito definida e queda de pressão (sucção).

Os seguintes parâmetros de processo são normalmente identificados inicialmente para máquinas de linha reta e definidos nos valores indicados e pré-selecionados para o teste.

- Pressão de sucção – medidor de água de 1.200 a 1.400 mm (WG)

- Altura da cama – 400 a 450 mm

- Tempo de ignição – 1,5 – 2,0 minutos

- Temperatura de ignição – cerca de 1000 graus C

- Camada da lareira – 30 a 50 mm

- Multas de retorno – 25% a 30% da produção de sinter

As alternativas de teste são geralmente escolhidas com base nos requisitos operacionais projetados da planta de sinterização proposta. Algumas das alternativas sugeridas são (i) o caso base consistindo apenas de finos de minério sem adição de poeiras ou borras, (ii) com certa porcentagem de poeiras e borras adicionadas aos finos de minério mas sem nodulização, e (iii) com certas porcentagem de poeiras e lodos adicionados aos finos de minério, mas desta vez pré-nodulizados antes da mistura com os finos de minério.

Papel da adição de água

A água é adicionada à mistura de sinterização por vários motivos, sendo o mais importante a propagação da aglomeração de pó fino nas partículas maiores durante o processo de nodulização. Isso, juntamente com o tempo de nodulização, desempenha um papel fundamental no controle da permeabilidade da mistura de sinterização e, consequentemente, da torta de sinterização. No entanto, também influencia a qualidade da torta de sinterização (resistência a frio) e a taxa de produção, rendimento e proporção de finos de sinterização. Portanto, há a necessidade de controle de umidade durante o processo de sinterização. Normalmente, quando as taxas de adição de água são altas, então é necessária maior energia durante a sinterização e quando as taxas de adição de água são menores do que o necessário, a nodulização adequada não ocorre. Portanto, as taxas de adição de água precisam ser otimizadas por meio de testes. Por esse motivo, o controle da adição ideal de água é fundamental para uma operação estável e é necessário que seja feita uma provisão adequada para isso durante o projeto. No entanto, a adição de água é um parâmetro que pode ser facilmente otimizado durante o comissionamento de uma planta em escala real.

Adição de brisa de coca

A reação de sinterização é propagada pela fundição da camada superficial de partículas individuais dos finos de minério e fundindo-as. O calor (energia) disponível para esta reação é controlado pela reação entre o carbono da brisa de coque adicionado à mistura de sinter e o oxigênio do ar sugado pelo leito. A interação entre esses dois parâmetros é complexa e desempenha um grande papel na determinação das saídas do processo, ou seja, taxa de produção, rendimento, proporção de finos de sinterização e qualidade de sinterização para um determinado conjunto de parâmetros de processo fixos.

É importante observar que nenhum dos diferentes parâmetros do processo (queda de pressão, rendimento, taxa de produção, temperatura de ignição e adição de coque-brisa etc.) são totalmente independentes uns dos outros. No entanto, a quantidade de carbono na forma de coque brisa adicionado ao sinter feed verde é possivelmente o mais crítico para controlar, pois determina o comportamento do leito durante a sinterização e também influencia em alguma medida as propriedades de resfriamento.

Normalmente, com muito carbono na mistura de sinterização, o leito é fundido demais e começa a se fechar, impedindo o fluxo de ar através do leito para uma queda de pressão fixa. Isso, por sua vez, leva a longos tempos de sinterização e baixas taxas de produção. Em contraste, muito pouco carbono na mistura de sinterização impede a sinterização adequada e aumenta a quantidade de finos de retorno do processo, ao mesmo tempo que diminui o rendimento. O teste é a melhor maneira de determinar a porcentagem ideal de carbono (brisa de coque) necessária para a otimização do processo de sinterização.

Durante os testes que estão sendo realizados para o projeto da planta, um conjunto de parâmetros é escolhido com base nos melhores dados disponíveis para a mistura específica de sinterização verde. A quantidade de brisa de coque adicionada à alimentação é variada e a eficácia da sinterização é julgada pela quantidade de finos (fração de menos 5 mm) produzidos pelo processo (materiais essencialmente não sinterizados). Dependendo da proporção de finos de entrada e saída, a quantidade de coque brisa é ajustada.

Queda de pressão

Como dito anteriormente, a propagação da reação de sinterização é controlada pela quantidade de carbono (brisa de coque) e ar no sistema, uma vez que fornece a energia para a reação. No entanto, em máquinas de sinterização, é difícil e impraticável controlar o fluxo de ar através do leito e, portanto, a queda de pressão é controlada em vez do fluxo de ar. A quantidade de ar aspirado através do leito de sinterização depende da permeabilidade da mistura de sinterização no leito para uma queda de pressão específica e, portanto, varia ao longo do comprimento do cordão de sinterização devido a mudanças na permeabilidade. A queda de pressão através do sistema é mantida constante em um nível predeterminado pela sucção criada pelos exaustores do sistema de limpeza de gás. O controle de caixas de sucção individuais é possível on-line, mas não é necessário, exceto aquelas sob o capô de ignição. A ignição ocorre em torno de 180 -200 mm WG, em grande parte independente da profundidade do leito, mas as quedas de pressão de sinterização estão ligadas à profundidade do leito.

Profundidade do leito

Praticamente, há uma infinidade de configurações de plantas de sinterização possíveis para qualquer taxa de produção, variando a largura, o comprimento ou a profundidade do leito, o que tem um impacto ligeiramente diferente. O principal efeito de um leito mais profundo é devido à relação entre a área de superfície e o volume de sinter produzido. Com o aumento da profundidade do leito, a razão entre volume e área aumenta e, portanto, são esperados menores finos de superfície não sinterizados. Isso normalmente impacta no rendimento e na proporção de finos sinterizados, mas não necessariamente na taxa de produção.

Como regra, desde que a queda de pressão seja ajustada, as taxas de produção não são afetadas porque a uma velocidade de sinterização vertical fixa (velocidade de queima através do leito também conhecida como velocidade de frente de chama) requer uma quantidade de tempo proporcional para diferentes profundidades de leito. No entanto, pode afetar a velocidade horizontal da fita de sinterização, uma vez que o ponto de queima muda com o tempo de sinterização.

É normalmente visto que a mistura de sinterização tem um desempenho visivelmente melhor com o leito mais profundo. As proporções de finos de sinterização e as velocidades dos fios para o leito mais profundo são muito mais aceitáveis, mantendo as capacidades de produção necessárias. Um benefício adicional do leito mais profundo está no consumo de coque brisa, que cai substancialmente. Também é geralmente visto que com o aumento da altura do leito, existe alguma flexibilidade em termos da queda de pressão necessária através do leito.

Tempo de ignição

A ignição do sinter feed verde é feita por queimadores acionados possivelmente com qualquer fonte de combustível. O tempo de ignição não é considerado um parâmetro crítico desde que a brisa de coque na camada superior seja suficientemente inflamada para propagar a reação através do leito. Dependendo da fonte de minério, o tempo de ignição pode variar de 0,5 a 2,0 minutos, mas normalmente um tempo de ignição de 1,5 minutos é considerado suficiente.

Temperatura de ignição

Ao contrário do tempo de ignição, a temperatura de ignição é normalmente considerada crítica. A temperatura durante a ignição controla a quantidade da camada superior e, como consequência, também o rendimento do produto final do fio. Além disso, também pode influenciar na qualidade do produto final (resistência), rendimento do produto e taxa de produção. Além disso, tem sido frequentemente observado que o choque térmico de temperaturas de ignição muito altas leva à formação de trincas ao longo do leito de sinterização, onde geralmente ocorre o curto-circuito do fluxo de ar. Nas áreas adjacentes a essas fissuras, ocorre sinterização incompleta, que é considerada a principal causa de menores rendimentos, menores taxas de produção e sinterização de baixa qualidade.

No entanto, deve-se notar que a temperatura de ignição e a energia necessária para a ignição não são as mesmas e não devem ser confundidas uma com a outra. Além disso, estes dois parâmetros devem ser controlados individualmente, o que normalmente é difícil em uma planta de sinterização.

Camada de lareira

A camada da fornalha tem basicamente uma função não crítica que é evitar os danos aos carros-paletes e barras de grade causados pela sinterização da torta na fornalha. Verificou-se que algumas misturas de sinterização feitas a partir de minérios de ferro de baixo teor específicos nem sequer requerem uma camada de lareira. Normalmente, são esperados efeitos muito leves da espessura da camada do forno e distribuição de tamanho na permeabilidade da torta de sinterização, mas permanecem insignificantes para todos os propósitos práticos. No entanto, há uma apreensão que existe durante a operação da planta de sinterização é que pode haver uma dificuldade com a continuidade do fornecimento da camada de recirculação da fornalha. Às vezes, não há quantidade suficiente da faixa de tamanho correta disponível para fornecer a camada da lareira. Nesse caso, há a necessidade de controlar a britagem de sinterização a jusante do processo de sinterização.

Rendimento de sinter

O rendimento de um processo de sinterização é geralmente expresso como a quantidade de sinterização produzida em comparação com a quantidade de matérias-primas alimentadas no processo. Dependendo do limite da bateria do cálculo, (ponta do cordão ou produto final) o resultado do cálculo pode ser diferente. O rendimento da extremidade do fio indica apenas perdas devido a LOI (perda de ignição) e poeira sugada para o sistema de gases de escape, enquanto o rendimento do produto final também leva em consideração a geração da fração de finos (menos de 5 mm). Com base na análise dos materiais de entrada, geralmente são esperados um LOI de cerca de 20% e um rendimento de sinterização da extremidade do cordão de 80%.

Taxa de produção

A taxa de produção ou índice de produção tornou-se a norma pela qual a capacidade de uma planta de sinterização é julgada e geralmente é expressa como a massa de sinter produzida por metro quadrado de área de lareira ativa por hora. Em alguns lugares, é expressa como a massa de sínter produzida por metro quadrado de área de lareira ativa por 24 horas. No entanto, pode haver alguma confusão em relação à definição da área ativa da lareira, bem como o limite da bateria (extremidade do cordão em comparação com o produto final) é possível. Portanto, é prático definir os termos da seguinte forma.

- O limite da bateria para a massa de sinter produzida é após as peneiras do produto final e, portanto, exclui os finos que são reciclados para o sinter feed verde e ignora a fração da camada de sinterização, que é considerada uma carga de recirculação contínua.

- A área da lareira ativa é definida como a área total disponível para sinterização desde o início da entrada da coifa de ignição até o ponto de queima. Deve-se entender que se um tipo específico de minério queima mais rápido do que outro na mesma vertente, isso não significa automaticamente que a taxa de produção é maior. A velocidade do fio deve ser ajustada para empurrar o ponto de queima até o final do fio, a fim de aumentar a área ativa do fio. Isso, por sua vez, aumenta a taxa de produção.

Proporção de finos de sinterização

A proporção de finos de sinterização é o parâmetro que determina o desempenho do processo de sinterização. Portanto, é sensato dizer que o ideal é buscar uma razão de 1 em que a quantidade de finos gerados seja igual à quantidade devolvida à ração verde e o processo esteja em equilíbrio. No processo de sinterização, a proporção de finos de sinterização geralmente varia entre 0,95 e 1,05, necessitando de armazenamento em buffer.

Processo de manufatura

- Personalização de sensores ultrassônicos para otimização e controle de processos compostos

- Sistema de automação e controle da planta de sinterização

- O processo de sinterização de finos de minério de ferro

- Processo Finex para Produção de Ferro Líquido

- Fatores que influenciam a Sinterização e o Processo de Sinterização

- Tecnologias para Melhoria no Processo de Sinterização

- Processos FASTMET e FASTMELT de fabricação de ferro

- Pelotas de minério de ferro e processo de pelotização

- Centro de Torneamento e Tecnologia de Máquinas

- Entendendo o processo de usinagem e a máquina-ferramenta