Processos Circored e Circofer de fabricação de ferro

Processos Circored e Circofer de fabricação de ferro

Os processos Circored e Circofer de fabricação de ferro são processos de redução de finos de minério de ferro à base de leito fluidizado. Esses processos evitam completamente o processo de aglomeração e fazem uso direto de finos de minério de ferro. Como os processos utilizam carvão não coqueificável, não há necessidade de bateria de forno de coque. A tecnologia de leito fluidizado é ideal para processos de uso intensivo de energia, como redução direta, porque permite altas taxas de transferência de calor e massa.

Ambos os processos Circored e Circofer foram desenvolvidos pela Lurgi Metallurgie GmbH, Alemanha (agora Outotec Oyj, Finlândia) para a produção de ferro reduzido direto (DRI) a partir de finos de minério de ferro. Para ambos os processos, são possíveis capacidades acima de 1 milhão de toneladas por ano em uma única unidade de produção, resultando em maiores economias de escala.

O processo Circored é baseado em hidrogênio (H2), enquanto o processo Circofer é baseado em carvão. O Circored tem uma configuração de dois estágios para atingir uma alta metalização de 90% a 95%, enquanto o Circofer tem uma configuração de estágio único que pode atingir uma pré-redução até uma metalização de cerca de 70%. O processo à base de carvão da Circofer produz material de alimentação pré-reduzido para reatores de redução de fundição, como AusIron, ou fornos elétricos de fundição - o produto final é metal quente ou ferro-gusa.

Processo circulado

O processo Circored utiliza leitos fluidizados em escala adotada pela Outotec para outras aplicações. O desenvolvimento do processo foi iniciado no final da década de 1970 com os testes da planta piloto realizados na planta ELRED da ASEA na Suécia. Testes também foram realizados na unidade de demonstração do reator CFB de 3 toneladas por hora na Thyssen Stahl em Duisburg, Alemanha. Esses testes tinham como foco o tratamento de resíduos de usinas siderúrgicas.

A primeira unidade comercial da Circored foi construída em 1998 pela Cliffs and Associates Ltd. no Complexo Industrial Point Lisas em Trinidad em 1998. A planta tem capacidade de 500.000 toneladas por ano de HBI. A usina atualmente não está funcionando.

O processo é um processo baseado em gás natural para a produção de DRI a partir de finos de minério de ferro. É um processo de leito fluidizado de dois estágios. O primeiro estágio de redução é um leito fluidizado circulante (CFB), o segundo estágio de redução é um reator de leito fluidizado borbulhante (BFB). Para o aquecimento do produto DRI de grão fino até a temperatura de briquetagem, é usado um aquecedor de flash.

O processo Circored baseado em H2 produz DRI altamente metalizado ou ferro briquetado a quente (HBI) para alimentação direta no forno elétrico a arco (EAF) para a siderurgia. O processo reduz o consumo de energia e as emissões e oferece uma solução sustentável para a siderurgia. As características especiais do processo são (i) uso direto de finos de minério de ferro sem aglomeração prévia, como pelotização ou sinterização, e (ii) operação com hidrogênio puro como gás redutor que permite a redução com valores de emissão de CO2 muito baixos e permite a aplicação de baixas temperaturas de redução minimizando as tendências de aderência. H2 é produzido por meio de reforma de gás natural, mas H2 de outras fontes que não um reformador a vapor, e. da eletrólise da água, também pode ser usado.

A reação química básica subjacente ao processo Circored baseia-se na adição de H2 ao minério de ferro, que reage para produzir ferro puro e água (Fe2O3 + 3H2 =2Fe + 3H2O).

O CFB foi selecionado para atingir um grau de pré-redução na faixa de 65% a 70%, devido (i) à sua alta velocidade de escorregamento entre o gás e os sólidos, (ii) permitir excelente transferência de calor e massa e (iii) um curto tempo de retenção no reator. Altas velocidades de gás permitem um tamanho de reator menor, economizando assim no custo de capital. O CFB também permite que o gás de saída carregado de poeira do BFB seja usado como gás secundário, aumentando a utilização geral do gás.

O BFB foi selecionado para a segunda etapa do processo por atingir a metalização final de 93% a 95% devido à sua velocidade de reação mais lenta. O BFB é caracterizado por velocidades de gás mais baixas e tempos de retenção mais longos de até 4 horas.

O processo Circored opera em baixas temperaturas redutoras e utiliza gás natural para produzir gás redutor por meio de reforma. O processo utiliza finos de minério com tamanho de partícula na faixa de 0,03 mm a 1 mm e produz HBI.

Os finos de minério de ferro são primeiro secos e pré-aquecidos em um sistema de pré-aquecedor de leito fluidizado a cerca de 850°C a 900°C. Os finos secos e pré-aquecidos são então carregados em um reator CFB. O calor necessário é gerado pela combustão de gás natural e ar que é introduzido no reator CFB. Os finos passam por uma etapa de pré-redução rápida em outro CFB a 630°C para cerca de 65% a 70% de metalização. O CFB fornece condições favoráveis de transferência de calor e massa, o que resulta em tempos de retenção de 20 minutos a 30 minutos. As velocidades do gás no CFB são de 4 metros por segundo a 6 metros por segundo. Altas velocidades de gás são usadas no CFB, que é projetado com um diâmetro relativamente menor. A boa mistura lateral e vertical de sólidos no CFB garante uma distribuição uniforme da temperatura no reator e uma química uniforme do produto. O CFB também permite que o gás de saída carregado de poeira do BFB seja usado como gás secundário, aumentando a utilização geral do gás.

Uma parte dos finos parcialmente metalizados é retirada do CFB e entra no reator BFB. O reator BFB é compartimentado em várias seções e possui velocidades de gás na faixa de 0,5 metros por segundo a 0,6 metros por segundo. O BFB opera com velocidades de gás relativamente baixas e fornece tempos de retenção de 2 horas a 4 horas. Os finos atingem uma redução final no reator BFB de segundo estágio a 650°C. As reações aqui são predominantemente controladas por difusão para produzir um produto com uma metalização de 93% a 95%. O gás que sai do topo do reator BFB passa para o CFB. O produto sai do reator BFB a cerca de 650°C, é então aquecido em um aquecedor de flash para atingir temperaturas de briquetagem de cerca de 700°C e briquetado para produzir HBI.

A Circored utiliza o H2, obtido da reforma do gás natural, como sua única fonte redutora (ou seja, não é utilizado CO) no processo, resultando em um produto sem carbono. Uma temperatura de operação abaixo de 650 graus C é escolhida para o processo para evitar a tendência de aderência dos finos reduzidos de minério de ferro. A baixa temperatura de operação requer volumes de gás de processo específicos mais altos. Assim, uma pressão de operação de 4 quilogramas por centímetro quadrado é usada para reduzir as taxas reais de fluxo de gás.

O gás de processo comprimido é pré-aquecido a cerca de 750 graus C em dois fornos de pré-aquecimento a gás, para ser injetado em cada estágio do processo (ou seja, CFB e BFB). O gás de saída do BFBB é alimentado como gás de processo secundário para o CFB. O gás que sai do ciclone de reciclagem do CFB é resfriado no trocador de calor do gás de processo, passando por um multi-clone para a recuperação de parte das partículas de poeira, que são recicladas no aquecedor flash. O gás de saída é então lavado e resfriado simultaneamente para a remoção final de poeira e água produzida durante a redução. O gás é comprimido e reaquecido no trocador de calor do processo para reinjeção no processo

Para a recuperação do pó do lavador, é adotado um processo de microgranulação. Neste processo de microgranulação, as partículas ultrafinas são aglomeradas em microgrânulos com a adição de um aglutinante até um tamanho médio de cerca de 350 micrômetros. Nenhum equipamento adicional de endurecimento térmico é usado, pois o endurecimento dos grânulos ocorre na seção de pré-aquecimento da planta Circored. A microgranulação também pode ser aplicada no caso de minérios ultrafinos, como pellet feed, serem processados.

O gás de processo resfriado e limpo é recomprimido em um compressor e, em seguida, pré-aquecido em aquecedores a gás a uma temperatura de cerca de 750°C antes de ser reintroduzido no sistema do reator de redução. O H2 fresco, produzido em um reformador a vapor padrão equipado com um sistema de remoção de CO2, é adicionado após o estágio de compressão. O gás de processo é pré-aquecido antes da introdução nos fornos de redução. Dois terços do gás fresco são usados no reator BFB secundário e um terço no reator CFB.

A opção de carregamento a quente pode ser incorporada para permitir que o DRI produzido a quente seja alimentado diretamente sem briquetagem no EAF.

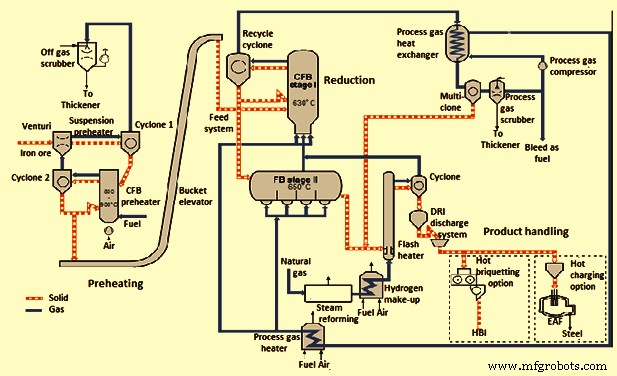

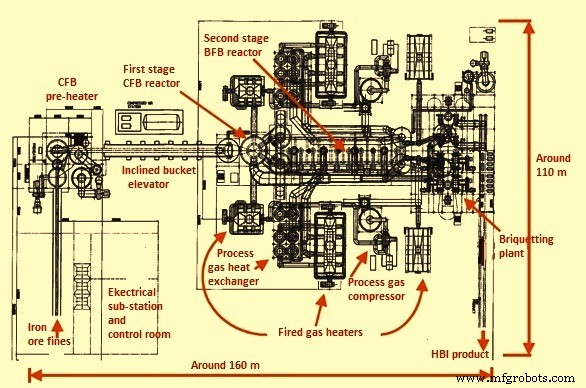

A folha de fluxo do processo Circored está na Fig 1 e o layout da planta de 500.000 toneladas por ano está na Fig 2.

Fig 1 Fluxograma do processo Circored

Fig 2 Layout típico da planta Circored

As entradas de processo típicas para o processo Circored por tonelada de HBI consistem em (i) finos de minério de ferro (67% Fe) é 1470 kg, (ii) energia elétrica é 100 kWh, (iii) gás natural é 2,75 Gcal, (iv) água é 0,6 cum, e (v) homem-hora é 0,23.

As vantagens do processo incluem (i) uso direto de finos de minério de ferro de baixo custo sem aglomeração prévia, como pelotização ou sinterização, (ii) operação com H2 como redutor permite redução com valores de emissão de CO2 muito baixos e permite a aplicação de temperaturas de redução minimizando as tendências de aderência, (iii) boas condições de transferência de calor e massa no reator CFB e (iv) baixo investimento e custos operacionais. A seguir está o potencial de economia de energia do processo.

- O uso de gás do processo é baixo em 2,75 Gcal/ton.

- O consumo de eletricidade por tonelada de aço líquido produzido pela rota Circored-HBI-EAF é de 901 kWh/ton de aço.

As emissões de CO2 relacionadas ao processo e totais (incluindo eletricidade) do processo são de 1,2 e 2,02 toneladas/toneladas de aço. A rota Circored-EAF emite apenas cerca de 50% do CO2 emitido pela rota convencional de alto-forno-forno de oxigênio básico, supondo que o H2 seja gerado pela reforma a vapor convencional. Se tanto o H2, gerado pela eletrólise da água, quanto a energia elétrica para o EAF, forem baseados em energia renovável, as emissões de CO2 podem ser reduzidas em até 90%.

Processo Circofer

O processo Circofer é semelhante ao processo Circored. Reduz minérios finos com carvão em um CFB, no qual o gás redutor utilizado é produzido pela gaseificação do carvão. O processo foi projetado com temperaturas de operação em torno de 950 graus C, sem a produção de nenhum excesso de gás de exportação. Devido à utilização consistente dos mais diversos elementos da tecnologia CFB, o processo Circofer distingue-se pela excepcional transferência de calor e massa, distribuição uniforme de temperatura em todo o circuito do reator e excelente aproveitamento de calor e gás.

Uma planta piloto do processo Circofer, com capacidade de 5 toneladas por dia, foi instalada em Frankfurt, na Alemanha. A planta piloto forneceu um meio de testar vários minérios de ferro e carvões e permite a simulação das condições do processo para auxiliar no desenvolvimento de parâmetros de projeto para operações em escala industrial. O DRI produzido pelo processo Circofer (maior que 93% de metalização) é considerado principalmente para uso em mini siderúrgicas e siderúrgicas para produção de aços especiais. No entanto, também pode ser usado em usinas siderúrgicas integradas.

A pré-redução da Circofer consiste essencialmente em um CFB, onde o minério de ferro é reduzido por monóxido de carbono (CO) e gás H2 gerado a partir da gaseificação do carvão in situ. O gás de escape do CFB é usado para pré-aquecer o minério de ferro em um pré-aquecedor de suspensão de dois estágios. O minério de ferro é então aquecido pelo carvão reciclado e pela combustão parcial do carvão com oxigênio no gerador de calor. Após os estágios de pré-aquecimento, o gás de saída é resfriado em uma caldeira de calor residual (gerando vapor para o purificador de CO2) e finalmente resfriado em um purificador venturi para remover o vapor de água gerado durante a redução. O CO2 como produto remanescente da redução é removido em um purificador de CO2 e o gás de processo CO e H2 é devolvido ao estágio de redução.

Carvão, carvão e finos de minério de ferro (0,1 mm a 1,0 mm) são as matérias-primas primárias que são carregadas diretamente no processo. Carvão de qualquer variedade com temperatura de fusão de cinzas superior a 1050 graus C e com matéria volátil na faixa de 10% a 40% pode ser usado. No entanto, é desejável ter um carvão com baixo teor de cinzas (menos de 15%) para manter a carga circulante nos reatores e, no caso de carregamento direto em uma fundição, o volume de escória no mínimo.

O processo Circofer utiliza uma combinação de leitos fluidizados circulantes e estacionários. Os minérios finos são pré-aquecidos em uma unidade de pré-aquecimento integrada de dois estágios antes de serem admitidos no primeiro estágio de redução. O primeiro estágio de redução é um reator CFB, com um gerador de calor integrado no qual a energia necessária é fornecida ao sistema por oxidação parcial do carvão com oxigênio. Esta combustão parcial de carvão integrada ao sistema CFB não só produz o calor necessário para o processo, mas, especificamente, fornece o carvão necessário como redutor de carbono e agente antiaderente. Com este arranjo é possível realizar a pré-redução de CFB em altas temperaturas de 950°C sem provocar a aderência dos minérios finos.

Os finos de minério de ferro e o carvão reciclado, provenientes da separação magnética do produto antes da briquetagem, são pré-aquecidos a cerca de 800°C em um sistema CFB de dois estágios utilizando o calor sensível do gás efluente do processo. Os materiais pré-aquecidos são carregados no reator CFB por meio de um gaseificador. O carvão é carregado diretamente no gaseificador que opera a uma temperatura em torno de 1000 graus C, onde é oxidado parcialmente com a ajuda de oxigênio injetado para gerar o calor necessário para o processo. Os sólidos e gases entram no CFB onde o óxido de ferro é reduzido a uma temperatura de cerca de 950°C até um grau de metalização de cerca de 70%. Os sólidos do CFB são transferidos para o reator FB (leito fluidizado) para a etapa final de redução para uma metalização em torno de 93%. O produto metalizado, cinzas e excesso de carvão são descarregados do reator FB, resfriados a cerca de 730°C e submetidos à separação magnética. O produto metalizado é briquetado a quente a cerca de 680 graus C. O carvão não magnético é reciclado de volta ao processo.

A composição típica do DRI do processo Circofer mostra Fe (total) – 92,7 %, ferro metálico – 85,8 %, metalização – 92,6 %, % C – 1,32, % SiO2 – 1,25, % Al2O3 – 2,62, % CaO – 0,06.

Após a redução final, o produto é separado magneticamente em condições quentes e pode ser processado de diferentes maneiras. Uma opção consiste em reciclar a maior parte do carvão separado (que significa a fração não metálica) e briquetar o produto altamente metalizado a quente para despachá-lo da planta como ferro briquetado a quente (HBI). Outra opção consiste na fusão imediata do DRI quente (AusIron). Esta rota tem a vantagem de permitir economias substanciais de energia operando “em um calor”. Neste processo, o excesso de carbono pode ser utilizado como fonte de energia para a fusão.

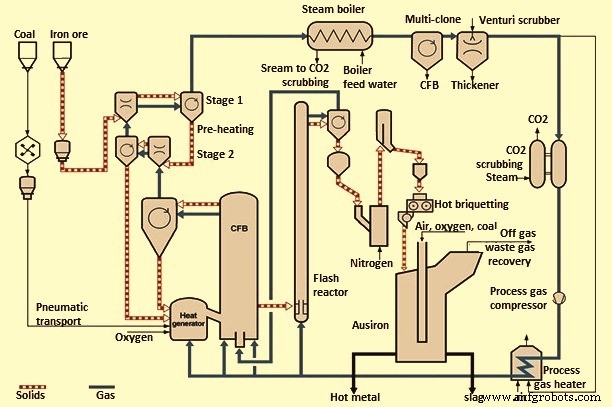

O fluxograma do processo Circofer junto com o forno AusIron está na Fig. 3. O processo Circofer é caracterizado por um circuito fechado de gás. O gás gerado pela gaseificação do carvão e redução de minério é primeiro resfriado, depois despoeirado antes que a água e o CO2 dos produtos de redução possam ser removidos. O gás com alto potencial de redução assim obtido é comprimido e aquecido antes de ser finalmente reciclado para o processo. As altas temperaturas de redução e a reação de Boudouard que ocorrem permitem uma alta utilização do gás e, portanto, uma operação de modo sem produzir gás de exportação.

O gás flui em um circuito de gás fechado. O gás de saída do reator é usado no pré-aquecedor de minério e, em seguida, é resfriado a cerca de 220°C em uma caldeira de calor residual. O gás é despoeirado em um filtro de mangas, resfriado e lavado para remover o vapor de água produzido no processo antes de entrar na unidade de remoção de CO2. A unidade de remoção de CO2 usa vapor gerado na caldeira de calor residual para stripping de CO2 do gás de escape. O gás é então comprimido e reinjetado nos reatores e no gaseificador.

Fig 3 Folha de fluxo do processo Circofer com forno Ausiron

A seguir estão as características importantes do processo Circofer.

- O processo usa carvão para o processo

- Os finos de minério de ferro são usados sem aglomeração ou outro pré-tratamento

- O processo requer um mínimo de preparação do material

- O processo tem excelente transferência de calor e massa devido à tecnologia de leito fluidizado

- O processo fechou o sistema de energia com demanda de energia primária minimizada

- O processo não tem excesso de energia

- O processo não possui resíduos perigosos

- O processo é ecologicamente correto com baixas emissões

- O processo tem flexibilidade para produzir HBI um produto vendável, ou o DRI quente pode ser transferido para um forno de fundição para produzir metal quente

- Aumenta significativamente a capacidade do forno de fundição a jusante (AusIron)

- Diminui o consumo de energia de uma fundição elétrica a jusante.

Processo de manufatura

- Desenvolvendo Padrões Operacionais e Processos

- Geração e uso de gás de alto-forno

- Geração e uso de gás de forno de coque

- Processo HIsmelt de fabricação de ferro

- Processo HIsarna para fabricação de ferro

- Química da Ferragem por Processo de Alto Forno

- O que é soldagem a gás? - Peças, Processo e Aplicação

- Diferentes tipos de processos de soldagem a gás e suas aplicações

- Entendendo o processo de soldagem a gás

- Processo de Laminação a Quente e Frio