Processo ULCORED

Processo ULCORED

O ULCORED é um processo de redução direta (DR), que produz DRI (ferro reduzido direto) em um forno de cuba, seja a partir de gás natural (GN) ou de gás redutor obtido por gaseificação de carvão. O gás de saída do eixo é reciclado no processo após a captura do dióxido de carbono (CO2), que deixa a planta de DR em um fluxo concentrado e vai para o armazenamento. A etapa DRI produz um produto sólido que é então fundido usando um forno elétrico a arco (EAF). O processo foi desenhado principalmente em 2006 por uma equipe liderada pela LKAB, Voest-alpine e MEFOS.

O objetivo do processo ULCORED foi reduzir o consumo de GN necessário para produzir DRI. Isso foi alcançado substituindo a tecnologia de reforma tradicional pela oxidação parcial (POx) do GN. Combinado com o dispositivo CCS, o ULCORED pode reduzir em 70% a emissão de CO2 em comparação com a média na rota BF.

O conceito do processo ULCORED envolve a separação de CO2 do gás de processo. Caracteriza-se por um esforço para adotar o processo DR baseado em gás para uma emissão minimizada de gases de efeito estufa (GEE), usando a tecnologia de captura e armazenamento de CO2 (CCS) e ao mesmo tempo para um uso minimizado de energia. O processo é projetado de forma a permitir a extração e armazenamento de CO2. O processo é, portanto, também dependente do CCS com uma captura em processo semelhante.

O processo é baseado na utilização de um shifter para converter o gás monóxido de carbono (CO) do eixo em hidrogênio (H2) juntamente com uma unidade de remoção de CO2. Isso abre uma nova evolução inovadora do conceito de processo.

As principais características do processo ULCORED DR incluem (i) o uso de oxigênio (O2) em vez de ar, resultando em um gás de escape de quase 100% de CO2 que precisa apenas ser comprimido, (ii) há possibilidades de reduzir a necessidade de GN em 15% a 20%, e (iii) carvão, biomassa, biogaseificação de resíduos e H2 podem ser usados como alternativa ao GN.

O conceito do ULCORED é atender a demanda de redução de emissão de CO2 utilizando minério de ferro e redução direta baseada em gás para produção DRI. O conceito inclui o uso de 100% de oxigênio (O2), POx em vez de reformadores, shifter para produção de redução/excesso de gás livre de CO2 e o agente redutor sendo gás natural ou gás de síntese da gaseificação de carvão/biomassa. O gás redutor produzido pela gaseificação do carvão também pode ser utilizado no lugar do GN.

Processo de DR ULCORED baseado em NG

As principais características do processo ULCORED DR baseado em GN são (i) sem reformador, (ii) sem aquecedor e (iii) alta pressão. Devido à alta pressão, há menos velocidade do gás no eixo DR, menos fluidização e menos finos saindo do eixo DR. Além disso, devido à alta pressão, são necessárias unidades menores de remoção de CO2 e POx e há menor exigência de energia necessária para o compressor de reciclagem.

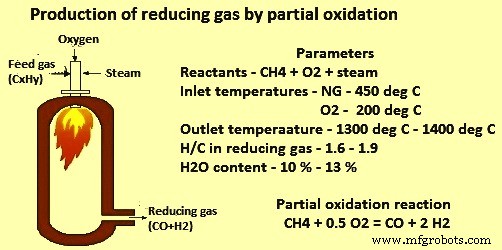

A originalidade do conceito é o uso de O2 em vez de ar, o que significa que não há ou há pouco nitrogênio (N2) no gás. A reforma é feita por uma unidade POx para condicionamento do gás de redução (Fig. 1). A tecnologia substitui a reforma convencional de GN por oxidação parcial do gás para reduzir o consumo de GN necessário para produzir DRI. A reação POx que ocorre é CH4 + 0,5O2 =CO + 2H2 com delta H =– 8,6 Kcal/mol.

Fig 1 Redução da produção de gás por oxidação parcial

A unidade piloto para a desoxidação parcial foi testada na Linde em duas campanhas com o novo queimador projetado para gás de alimentação rico em H2. Foi utilizado um reator tubular com gás pré-aquecido (60% H2 e 40% CH4). As conclusões dos testes da unidade piloto foram (i) O queimador e o reator podem operar sem problemas, (ii) uma chama estável pode ser obtida sem produção significativa de ruído, (iii) a produção de fuligem deve ser inferior a 300 mg /N cum a 460 mg/N cum volume de gás úmido, e (iv) devido à pressão atmosférica, o teor de CO2 e CH4 foi maior do que os pré-cálculos com base no equilíbrio assumido. Uma pressão de operação mais alta de até 7 kg/sq cm pode reduzir esse conteúdo.

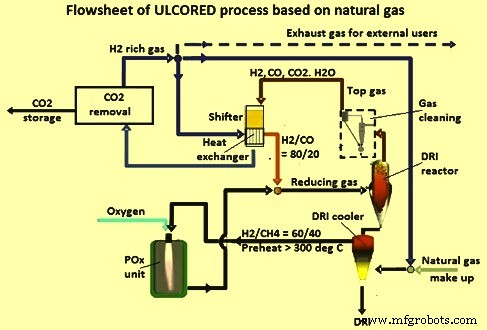

O eixo DR tem um fluxo em contracorrente de gás redutor injetado nas ventaneiras e o minério de ferro é alimentado frio a partir do topo. O forno é operado a 6 kg/sq cm de pressão e cerca de 900 graus C de temperatura. É provável que o gás de saída do eixo contenha principalmente CO, CO2, H2 e H2O.

O gás de saída do eixo, contendo principalmente CO, CO2 e H2O, é conduzido através de um shifter (um ou dois estágios) convertendo CO em H2. O uso de um shifter água-gás resulta em alto teor de H2 no eixo de redução. A reação de deslocamento água-gás é CO (g) + H2O (g) <–> CO2 +H2. Quase todo o CO no gás de saída do eixo é deslocado para H2 e o CO2 é removido na unidade de remoção de CO2. O aumento da produção de gás em excesso aumenta a demanda de energia para a unidade de remoção de CO2 e produção de O2. O cálculo do nível correto de excesso de gás é um processo iterativo. Os níveis estimados de excesso de gás serão maiores devido a esse motivo. Espera-se que o nível excessivo estimado de 2,2 giga calorias por tonelada de DRI compense a demanda de energia adicional. Isso pode ser conseguido através de um desvio de algum gás diretamente para o câmbio. A quantidade de gás desviada é determinada com base nas propriedades do gás de redução no eixo de redução. Devido ao aumento dos volumes de gás no sistema, o shifter e as unidades de remoção de CO2 precisam de investimento adicional.

Na unidade shifter, a reação de deslocamento de CO é exotérmica, e o equilíbrio favorece a conversão de CO em alta proporção de vapor para gás e baixas temperaturas, enquanto não é afetado pela pressão. Em um sistema adiabático, o deslizamento de CO atingível é determinado pela temperatura de saída. A conversão em um único leito de catalisador é limitada pelo equilíbrio e à medida que a reação prossegue, a alta temperatura eventualmente restringe a reação adicional. Esta limitação pode ser superada com um sistema de dois estágios que consiste em um deslocamento de alta temperatura seguido de um deslocamento de baixa temperatura, com resfriamento entre leitos. Uma temperatura de operação baixa fornece o equilíbrio termodinâmico mais favorável e, portanto, o deslizamento mínimo de CO. A maioria das plantas modernas de H2 tem sistemas de resfriamento a montante do reator de deslocamento de baixa temperatura para permitir a operação próxima ao ponto de orvalho do gás de processo. Uma margem de segurança acima do ponto de orvalho deve ser usada para garantir a evaporação completa das gotículas de água que podem se formar no resfriador.

Dependendo da proporção de vapor, o reator de deslocamento de baixa temperatura pode operar a uma temperatura tão baixa quanto 190°C sem preocupação com a condensação. No conceito, o gás de topo está passando por um shifter de alta e baixa temperatura com recuperação de calor no meio. O shifter de alta temperatura converte 97,2% do CO e o shifter de baixa temperatura completa para 99,5% de conversão. O trocador de calor aquece o gás reciclado e sua capacidade é calculada com base em uma diferença de temperatura definida no lado quente de 50 graus C. Um excesso de calor no trocador de calor produz vapor para a rede de vapor através de um condensador/refervedor.

A unidade de remoção de CO2 é usada para remover o CO2 do gás produzindo um gás de redução rico em H2 que é devolvido ao processo. A unidade de remoção de CO2 é decidida por uma distribuição para a eficiência de remoção de CO2, recuperação de H2 e N2. Os dois processos de remoção de CO2 que podem ser usados são o processo de adsorção por oscilação de pressão a vácuo (VPSA) ou o processo de lavagem de amina. A escolha da unidade de remoção de CO2 (VPSA ou amina) depende dos requisitos locais. Se houver excesso de vapor, a extração de CO2 que demanda energia pode ser feita com energia de vapor da planta em vez da eletricidade necessária para o VPSA. Ambas as tecnologias têm prós e contras que precisam ser mais bem analisados. Ambas as tecnologias trabalham com o conceito ULCORED. Há também a possibilidade de usar uma adsorção de oscilação de pressão (PSA) para remoção de CO2 no lugar da unidade VPSA devido à alta pressão disponível no processo.

O tipo de processo selecionado afeta o fluxograma do processo e o layout. O processo VPSA requer, incluindo criogenia e compressão a 110 kg/sq cm de pressão, 260 kWh de potência por tonelada de CO2 capturada. No caso do processo de lavagem de aminas, com aminas de alto desempenho (metildietanolamina ativada, aMDEA), o processo completo (aminas e compressão a 110 kg/sq cm de pressão) requer cerca de 1,6 toneladas de vapor de baixa pressão e 160 kWh de potência por tonelada de CO2 capturado.

A parte do gás rico em H2 limpo contendo N2 é sangrada para fora do processo para neutralizar o acúmulo de N2 no gás de redução. O gás de sangria é um gás valioso que pode ser usado para produção de vapor ou aquecimento dentro do sistema.

O fluxograma do processo ULCORED baseado em gás natural é dado na Fig 1.

Fig 2 Fluxograma do processo ULCORED baseado em gás natural

Processo ULCORED DR baseado em gaseificação de carvão

A opção de maior economia de CO2 com ULCORED é o uso de um gaseificador de carvão que produz gás de síntese para a planta DR e gás H2 pobre em CO2 para todos os usuários da planta. Este conceito pode ser adaptado tanto para sistemas existentes como para sistemas adaptados.

O conceito baseado em carvão é baseado na produção de gás redutor usando a tecnologia de gaseificação de carvão existente e dessulfurização a frio (com base na tecnologia existente) ou dessulfurização de gás quente. O conceito usa O2 em vez de ar e inclui armazenamento de CO2. O alto teor de H2 no eixo de redução é alcançado através do shifter água-gás. O excesso de gás H2 é fornecido aos demais usuários da planta.

A gaseificação de carvão é uma técnica bem conhecida e espera-se que seja uma das futuras técnicas de processo de conversão de energia após o esgotamento das reservas de petróleo e gás. Existem várias tecnologias desenvolvidas para a gaseificação do carvão. Existem diferenças entre as tecnologias, mas geralmente funcionam com uma eficiência de conversão C relativamente alta, geralmente superior a 80%. Uma grande vantagem da gaseificação do carvão é a possibilidade de limpar eficientemente o gás de síntese (como enxofre, mercúrio, etc.) antes do uso.

Como o forno de cuba para a produção de DRI opera com pressão de 6 kg/sq cm, a pressão do gás do gaseificador é diminuída através de uma turbina de expansão que também recupera potência (de 30 kg/sq cm para 6 kg/sq cm).

O processo ULCORED DR pode ser facilmente integrado a uma unidade de gaseificação de carvão, incorporando as vantagens da originalidade do conceito do processo. O carvão é fornecido para a usina de gaseificação de carvão. O enxofre é removido do gás de síntese por dessulfurização a quente ou a frio. O gás de síntese limpo é misturado com gás de reciclagem rico em H2 limpo, pré-aquecido no resfriador DRI ou do trocador de calor entre o shifter de alta e baixa temperatura.

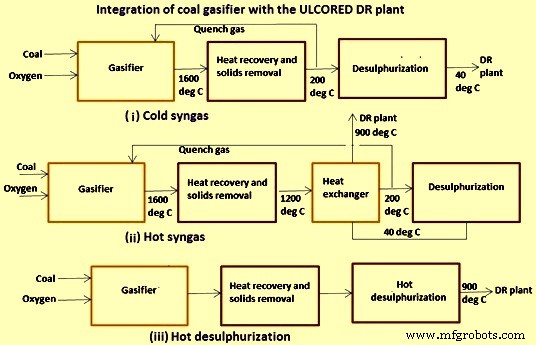

Existem três maneiras diferentes de integrar o gaseificador ao processo ULCORED DR. O gaseificador pode ser integrado como um gás de síntese frio ou de forma que a energia térmica do gás quente do gaseificador seja utilizada. Três configurações diferentes foram mostradas na Fig. 3. A possibilidade de produzir H2 em excesso para o sistema é habilitada através do desvio de gás de síntese limpo diretamente para as unidades de deslocamento.

Fig 3 Integração do gaseificador de carvão com a planta ULCORED DR

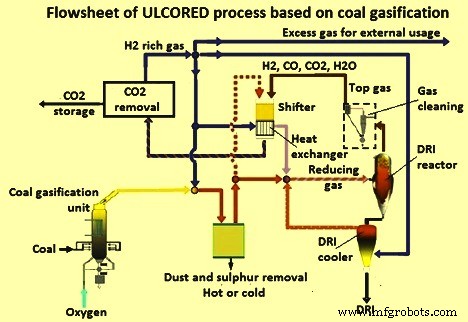

O oxigênio é consumido principalmente no gaseificador de carvão, mas também antes do poço, em um pequeno POX, garantindo uma temperatura correta do gás de redução. Gás deslocado é o gás que deve ser desviado para o deslocador para garantir a composição correta do gás de redução, ou seja, aumentando a quantidade de H2. CO2 removido é a quantidade de CO2 que é separada do fluxo de processo principal no processo de remoção de CO2. O fluxograma do processo ULCORED baseado em carvão é mostrado na Fig 4.

Fig 4 Fluxograma do processo ULCORED baseado na gaseificação do carvão

O uso de um gaseificador de carvão e um shifter no sistema possibilita o desvio de parte do syngas diretamente para o shifter, gerando mais gás do que o necessário para a planta de redução direta. Esse recurso possibilita a geração de um combustível pobre em CO2 para a siderurgia. Possibilita ter uma fonte de CO2 fora do sistema, possibilitando basicamente capturar e armazenar todo o CO2 gerado no sistema siderúrgico.

Status atual do processo ULCORED DR

Estudos aprofundados do modelo fundamental para o processo ULCORED DR foram concluídos. Esses estudos de modelo incluíram modelos em escala de pellets, modelos de eixo e modelos de processo por simulações de fluxograma. Os estudos do modelo ajudaram no entendimento fundamental do processo de DR incluindo sua dinâmica. A modelagem do fluxograma auxiliou na otimização do layout do processo para adequar o processo ULCORED DR no ambiente da siderúrgica. Diferentes abordagens adotadas durante os estudos de modelagem produziram resultados semelhantes. Esses estudos criaram bases confiáveis para avaliação do conceito em diferentes cenários. O balanceamento de materiais, balanceamento de massa, balanceamento de energia e cálculos de emissões de CO2 foram realizados para 1 tonelada de saída DRI a frio com 92% de metalização e 2,76% C.

Uma das opções interessantes é uma planta ULCORED DR é a produção de LRI (ferro menos reduzido) e um alto-forno (BF) convencional ou livre de N2 para produzir o metal quente (HM) com uma economia adicional de emissões de CO2. LRI é uma escolha alternativa em vez de DRI considerando os testes bem sucedidos feitos no LKAB experimental BF. O teste de LRI com um produto DR reduzido a apenas 65% de grau de metalização respondeu muito positivo no BF com condição de forno notavelmente estável e baixo consumo de coque abaixo de 200 kg/tHM.

O resultado desses estudos é que o processo ULCORED DR pode ser uma "solução rápida" para uma melhoria de campo marrom das emissões de CO2, especialmente onde o GN é relativamente barato. No caso de usina siderúrgica integrada com rota BF, o LRI pode ser uma escolha considerando os testes bem sucedidos realizados no BF experimental LKAB.

O processo ULCORED DR precisa ser testado primeiro, uma etapa que pode aproveitar a oportunidade do forno EDRP (piloto de redução direta experimental), que a LKAB planeja construir nos próximos anos como complemento ao seu BF Experimental em Lulea, Suécia. As especificações do EDRP são (i) 1 tonelada de ferro por hora de produção, (ii) recirculação de gás de topo, (iii) faixa de pressão de trabalho de 0 kg/sq cm a 8 kg/sq cm no forno de cuba, (iv ) fluxo de gás na faixa de 1700 N cum a 3100 N cum por hora, e (v) temperatura do forno de poço na faixa de 900 graus C a 1050 graus C.

O ULCORED provavelmente será um candidato a modernizar plantas de redução direta existentes, uma vez que sua viabilidade tenha sido demonstrada em escala piloto e depois em escala de demonstração, o que também levaria de 10 a 15 anos ou mais.

Processo de manufatura