Limpeza de aço e tecnologias de aço limpo

Limpeza do aço e tecnologias de aço limpo

A limpeza do aço é um fator importante que decide a qualidade do aço. Pode ter uma influência notável nas propriedades do aço, como resistência à tração, conformabilidade, tenacidade, soldabilidade, resistência a trincas, resistência à corrosão e resistência à fadiga, etc. produtores para melhorar a limpeza do aço.

No ambiente atual, a melhoria da limpeza do aço tornou-se uma necessidade para a indústria siderúrgica. Ele orientou o desenvolvimento dos processos siderúrgicos secundários. A força motriz por trás desses desenvolvimentos tem sido permitir novos aços que podem tolerar aplicações altamente exigentes, como componentes de transmissão para a indústria automotiva e peças e tubos de construção para ambientes agressivos e corrosivos.

Aços limpos referem-se aos aços livres de inclusões. As inclusões são partículas não metálicas embutidas na matriz de aço. Além de reduzir as inclusões de óxidos não metálicos e controlar sua morfologia, composição e distribuição de tamanho, os aços limpos requerem a redução de outros elementos de impureza residual, como fósforo (P), enxofre (S), oxigênio total (O2), nitrogênio ( N2), hidrogênio (H2), às vezes também carbono (C) e oligoelementos como arsênio (As), estanho (Sn), antimônio (Sb), selênio (Se), cobre (Cu), chumbo (Pb), e bismuto (Bi). Esses elementos de impureza variam com diferentes graus de aço. Alguns elementos são prejudiciais para um determinado tipo de aço, mas podem ser menos prejudiciais ou até mesmo úteis para outro tipo de aço. Em outras palavras, os elementos de controle são diferentes para diferentes requisitos de desempenho necessários do aço.

Para alcançar uma limpeza satisfatória no aço, é necessário controlar e melhorar uma ampla gama de práticas operacionais ao longo dos processos siderúrgicos. Isso inclui (i) adições de agentes desoxidantes e ligas de ferro, (ii) tratamentos metalúrgicos secundários e (iii) sistemas de proteção e prática de fundição.

Histórico de desenvolvimento de aço limpo

O termo “aço limpo” foi cunhado em meados do século XX. Este foi o momento em que a produção de aço começou a aumentar globalmente. Naquela época, entendia-se que a qualidade do aço também deve ser considerada como uma questão especial e importante. Desde então, os avanços na fabricação de aço resultaram no desenvolvimento de muitos tipos de aço com níveis muito baixos de impurezas. Nos últimos anos, novos aços 'limpos e ultralimpos' foram desenvolvidos e comercializados para atender aos requisitos de qualidade atuais e futuros necessários para a indústria consumidora de aço. A limpeza do aço também melhorou significativamente as propriedades mecânicas (como resistência à fadiga e resistência ao impacto) e resistência à corrosão dos aços.

O conceito de limpeza nasceu inicialmente da observação ao microscópio óptico de inclusões não metálicas (NMIs) pela recém-nascida disciplina de metalografia em meados do século XX. A limpeza foi avaliada em relação a imagens padrão de campos microscópicos, onde a geometria (forma e tamanho) e a distribuição dos NMIs foram diferenciadas em relação a vários tipos de imagem. O observador treinado havia estabelecido que algumas formas eram aceitáveis em alguns tipos de aço e que inclusões menores geralmente eram mais aceitáveis do que as maiores. Embora a composição das inclusões não estivesse disponível até então, o observador estabeleceu uma correspondência entre os teores e a composição das inclusões por famílias (sulfetos, silicatos, aluminatos, alumina e inclusões compostas) com base no teor de S e no histórico de desoxidação do aço.

Esses métodos desenvolvidos no século 20 logo foram padronizados. Eles anteciparam o uso geral dos processos secundários de fabricação de aço e o lingotamento contínuo dos aços. O desenvolvimento adicional do conceito de limpeza continuou explorando várias questões em paralelo, relacionadas com a química física da siderurgia, desenvolvimento de novos reatores de processo e soluções novas e inovadoras para controlar a composição, forma, tamanho e distribuição das inclusões que ao longo do tempo se tornaram o rotinas da prática siderúrgica. Uma visão moderna de limpeza emergiu desse esforço de construção de conceito feito durante os primeiros 30 a 40 anos. Além disso, o assunto da limpeza do aço atingiu algum grau de maturidade agora, especialmente para os novos processos secundários de fabricação de aço e para os aços produzidos pelo processo de lingotamento contínuo.

Inclusões não metálicas

Os NMIs são constituídos por fases vitrocerâmicas embutidas na matriz de aço. A presença de NMIs no aço é a principal razão que afeta a limpeza do aço. NMIs em aços vêm de muitas fontes que incluem o seguinte.

Produtos de desoxidação – Exemplo de tal inclusão são as inclusões de alumina (Al2O3) que causam a maioria das inclusões nativas em aço morto com baixo teor de carbono (Al) (LCAK). Essas inclusões são geradas pela reação entre o O2 dissolvido e o agente desoxidante adicionado, como o Al. As inclusões de Al2O3 são dendríticas quando formadas em um ambiente com alto teor de O2, ou podem resultar da colisão de partículas menores.

Produtos de reoxidação – Exemplo dessa inclusão é a inclusão de Al2O3 gerada quando (i) o Al remanescente no aço líquido é oxidado pelo FeO na escória, ou (ii) pela exposição do aço líquido à atmosfera.

Aprisionamento de escória – O aprisionamento de escória ocorre quando os fluxos metalúrgicos são arrastados durante a transferência entre os navios siderúrgicos. O aprisionamento de escória forma inclusões líquidas que são geralmente esféricas.

Inclusões exógenas – Essas inclusões são de outras fontes, como sujeira solta, tijolos refratários quebrados e partículas de revestimento refratário. Geralmente são grandes e de formato irregular. Eles podem atuar como sítios para nucleação heterogênea de Al2O3.

Inclusões de reações químicas – Essas inclusões são produtos da modificação da inclusão quando o tratamento com Ca (cálcio) é realizado de forma inadequada.

A distribuição do tamanho das inclusões é muito importante, pois as inclusões grandes são as mais prejudiciais às propriedades mecânicas do aço. Um kg de aço LCAK normalmente contém 10.000.000 a 1.000.000.000 de inclusões, incluindo apenas 400 inclusões de tamanho de 80 mícrons a 130 mícrons, dez inclusões de tamanho de 130 mícrons a 200 mícrons e menos de uma inclusão de tamanho de 200 mícrons a 270 mícrons. Obviamente, detectar as raras grandes inclusões é muito difícil. Embora as grandes inclusões sejam em muito menos numerosas que as pequenas, sua fração de volume total pode ser grande. Às vezes, um defeito catastrófico é causado por apenas uma única grande inclusão em todo o calor do aço. Assim, o aço limpo envolve não só controlar o teor médio de inclusões no aço, mas também evitar inclusões maiores que o tamanho crítico prejudiciais ao produto.

Os NMIs constituem uma nuvem de fases dispersas na matriz do aço e definidas por um conjunto multidimensional de parâmetros, incluindo composição, forma, tamanho e distribuição. Essa descrição completa normalmente não está prontamente disponível e uma das principais questões relacionadas à avaliação da limpeza é observar amostras representativas para estimar esses parâmetros com precisão e representatividade razoáveis. Uma dificuldade está relacionada a grandes inclusões (de tamanho 100 mícrons ou mais), que são muito raras e, portanto, difíceis de ver, a menos que amostras de tamanho muito grande sejam analisadas.

Outra questão se deve ao fato de que a população dos NMIs depende do tempo (no cronograma do processo da aciaria) e da temperatura. Assim, uma amostra de panela, coletada e analisada com cuidado e delicadeza, pode fornecer uma estimativa razoavelmente boa da limpeza naquele momento, mas pode ter quase nenhuma conexão, de forma alguma, com a limpeza do aço sólido. Portanto, há necessidade de avaliar quando uma amostra representativa de aço líquido deve ser coletada para avaliar a composição do aço e a limpeza do NMI.

Tipos de inclusões não metálicas

Com base em seu tamanho, as inclusões são microinclusões (tamanho de 1 mícron a 100 mícrons) ou macroinclusões (tamanho superior a 100 mícrons). Macroinclusões são prejudiciais. As microinclusões são benéficas, pois restringem o crescimento de grãos, aumentam a resistência ao escoamento e a dureza. As microinclusões atuam como núcleos para precipitação de carbonetos e nitretos. As macroinclusões devem ser removidas. Microinclusões podem ser usadas para aumentar o fortalecimento, dispersando-as uniformemente na matriz.

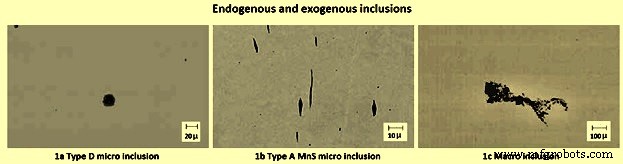

De acordo com uma classificação tradicional, existem dois tipos principais de NMIs em função de sua origem. São eles (i) inclusão endógena e (ii) inclusão exógena (Fig. 1).

Fig 1 Inclusões endógenas e exógenas

O endógeno é a microinclusão que é formada pelos efeitos físico-químicos que ocorrem durante o processo de fusão e solidificação. A inclusão endógena é formada por precipitação dentro da fase líquida devido à diminuição da solubilidade das espécies químicas contidas nos aços. Também pode ser formado a partir do O2 e S remanescentes após o processo de desoxidação e dessulfuração ou por reoxidação (Fig. 1a e 1b). Esta classe de NMI não pode ser completamente eliminada do aço, mas a diminuição da sua fração volumétrica e do tamanho médio deve ser estrito controle para evitar a ativação de fenômenos danosos.

Ao contrário, a inclusão exógena é macro-inclusão que se deve à consequência do aprisionamento de materiais não metálicos provenientes de escórias, fragmentos refratários ou de pós de subida e cobertura usados para proteger o aço e evitar a aderência durante a fundição (Fig 1c ). O NMI pertencente a esta classe pode ser caracterizado pelo grande tamanho e sua origem não pode ser imediatamente reconhecível, embora sua presença possa comprometer fortemente a solidez microestrutural dos aços e a confiabilidade mecânica associada.

Os NMIs têm uma forte influência na qualidade e no desempenho dos aços. Essas inclusões são principalmente compostos químicos de metais como ferro (Fe), manganês (Mn), Al, silício (Si) e Ca etc. com os não metais como O2, S, N2, C e H2.

Vários tipos de NMIs são (i) óxidos como FeO, Al2O3, SiO2, MnO, Al2O3.SiO2, FeO.Al2O3, MgO.Al2O3 e MnO.SiO2 etc. (ii) sulfetos como FeS, CaS, MnS, MgS, Ce2S3, (iii) nitretos tais como TiN (nitretos de titânio), AlN, VN (nitreto de vanádio) e BN (nitreto de boro) etc., (iv) oxissulfetos tais como MnS.MnO e Al2O3.CaS etc., (v) carbonitretos como carbonitretos de titânio (Ti), vanádio (V) e nióbio (Nb) etc., e (vi) fosfetos como Fe3P, Fe2P, Mn5P2. A ferramenta fundamental para a descrição da composição química dos NMIs de óxidos é o diagrama de fases ternário (CaO-SiO2-Al2O3), pois este é o principal sistema que rege a formação desses compostos não metálicos. Esta classe de NMIs é formada pelos elementos desoxidantes adicionados ao aço fundido para remoção do teor de O2. As inclusões de nitreto exercem um efeito prejudicial agravado pela forma de aresta peculiar que aumenta a amplificação das tensões que se desenvolvem na interface entre o NMI e a matriz metálica.

Com base no conteúdo mineralógico, as inclusões de O2 são classificadas como (i) óxidos livres como FeO, MnO, Cr2O3 (óxido de cromo), SiO2 e Al2O3 etc., (ii) espinélios como ferritas, cromitas e aluminatos, e ( iii) silicatos como SiO2 com uma mistura de óxidos de Fe, Mn, Cr (cromo), Al (alumínio) e W (tungstênio), bem como silicatos cristalinos.

Outra classificação dos NMIs é por estabilidade. Os NMIs são bastante estáveis ou instáveis. Inclusões instáveis são sulfetos de Fe e Mn, bem como alguns óxidos livres.

De acordo com a morfologia das inclusões, as inclusões podem ter (i) formato globular, (ii) formato plaquetário ou (iii) formato poliédrico. A forma globular das inclusões é desejável. Certas inclusões como MnS, oxi-sulfetos, aluminatos de ferro e silicatos são globulares. A forma das plaquetas das inclusões é indesejável. Os aços desoxidados com Al contêm MnS na forma de filmes finos localizados ao longo dos contornos de grão. Inclusões com forma poliédrica não são muito prejudiciais.

Os elementos químicos inicialmente envolvidos na limpeza são em sua maioria os não metais da tabela periódica de Mendeleev, pois apresentam maior solubilidade no aço líquido do que no sólido. Estes são principalmente C, N2, O2, P, S, Se e H2. A esta lista, os vizinhos metalóides na tabela como B (boro), As, Sb e Te (telúrio) podem ser adicionados. Alguns desses elementos são originários de matérias-primas primárias (P, S, As, Sb) ou de gusa de alto-forno, enquanto a maioria dos outros se deve à contaminação pela atmosfera (O2, N2 e H2) e à prática operacional utilizada na siderurgia, ou são adicionados voluntariamente (C, Se, Te e B).

Os sulfetos são muitas vezes a consequência do tratamento de Ca aplicado para modificar as inclusões de óxidos, mas as inclusões de CaS, pouco dispersas e finamente dispersas, podem ser prejudiciais para a fundição (entupimento do bocal) e para o efeito prejudicial. Ao contrário, os MnS NMIs (muitas vezes modificados pela combinação com CaS) são úteis para a trabalhabilidade da ferramenta de corte durante a usinagem do aço.

Três mecanismos principais foram reconhecidos na origem do NMI. Esses mecanismos estão relacionados aos efeitos nocivos exercidos pelas fases não metálicas contra a matriz metálica. Esses mecanismos consideram os NMIs como (i) elementos de entalhe que amplificam o campo de tensões ao redor dos NMIs, (ii) tanques pressurizados de gás que migram progressivamente para os NMIs gerando um campo de tensões ao redor dos NMIs e (iii) fases não metálicas que geram uma tensão residual devido aos diferentes coeficientes de dilatação térmica associados à fase metálica e às vitrocerâmicas.

Métodos de avaliação da limpeza do aço

Conhecer com precisão o conteúdo realista de inclusão no aço é vital para melhorar a qualidade do aço e também para prever o desempenho de um componente feito do aço. Para estudar e controlar a limpeza do aço, é fundamental ter métodos precisos para sua avaliação. A quantidade, distribuição de tamanho, forma e composição das inclusões devem ser medidas em todas as etapas da produção de aço. As técnicas de medição variam de métodos diretos, que são precisos, mas caros, a métodos indiretos, que são rápidos e baratos, mas confiáveis apenas como indicadores relativos.

Métodos diretos

Existem vários métodos diretos para avaliar a limpeza do aço e estão resumidos abaixo.

Observação por microscópio metalográfico (MMO) – Este é o método tradicional em que fatias bidimensionais através de amostras de aço, são examinadas com um microscópio óptico e quantificadas a olho nu. Nela, os resultados são avaliados por meio de gráficos como a escala de referência JK. Essa técnica é adequada apenas para qualificar inclusões entre 2 mícrons a 15 mícrons e é limitada a tamanhos de amostra muito pequenos. Este método não fornece dados sobre a composição química das inclusões. Surgem problemas ao interpretar fatias por meio de inclusões de formato complexo. Embora existam alguns métodos para relacionar resultados bidimensionais à realidade tridimensional, isso geralmente é muito problemático.

Análise de imagem – Este é um aprimoramento do MMO que melhora a avaliação do olho usando a avaliação por computador de alta velocidade de imagens de microscópio digitalizadas por vídeo para distinguir regiões escuras e claras com base em um corte de escala de cinza. Este método pode avaliar facilmente áreas maiores e maiores números de inclusão do que o MMO, mas está sujeito a erros como confundir arranhões, perfurações e manchas para NMIs.

Impressão de enxofre – Este é um método macrográfico popular e barato que distingue macroinclusões e rachaduras por ataque de áreas ricas em enxofre. Está sujeito aos mesmos problemas que outros métodos bidimensionais.

Teste de fratura azul – É uma técnica historicamente bem estabelecida usada para revelar macroinclusões maiores que 0,5 mm. É realizado em uma área de seção transversal de barra que foi endurecida, fraturada e depois temperada em azul para aumentar a visibilidade dos defeitos.

Método de slime (eletrólise) – Este é um método preciso, mas demorado. Uma amostra de aço relativamente grande (200 g a 2 kg) é completamente dissolvida em ácido clorídrico (HCl) e os NMIs que permanecem não dissolvidos são coletados para contagem e análise posterior. Alternativamente, para proteger as inclusões de FeO, a maior parte da dissolução é realizada pela aplicação de corrente elétrica através da amostra de aço imersa em uma solução de FeCl2 ou FeSO4. Este método é usado para revelar as inclusões individuais intactas.

Feixe de elétrons (EB) derreter – Uma amostra de aço é fundida por um feixe de elétrons sob vácuo. As inclusões flutuam na superfície superior e formam uma balsa no topo da amostra fundida. O índice EB usual é a área específica da jangada de inclusão. Um método aprimorado EB-EV (valor extremo) foi desenvolvido para estimar a distribuição do tamanho da inclusão. Isso é feito medindo o tamanho máximo de inclusão em vários campos do radier e extrapolando os resultados para todo o radier, assumindo uma distribuição exponencial do tamanho de inclusão.

Fusão do cadinho frio (CC) – As inclusões são primeiro concentradas na superfície da amostra fundida como na fusão EB. Após o resfriamento, a superfície da amostra é dissolvida e as inclusões são filtradas do soluto. Este método melhora a extração de lodo.

Microscopia eletrônica de varredura (SEM) – Este método revela claramente a morfologia tridimensional e a composição de cada inclusão examinada. A composição é medida com o microanalisador de sonda eletrônica (EPMA). O SEM é capaz de avaliar grandes áreas e fornece dados ricos sobre química de inclusão, morfologia e tamanho.

Espectrometria de emissão óptica (OES) com análise de discriminação de pulso (PDA) – O método OES é convencionalmente utilizado para análise de elementos dissolvidos em aço. Essa técnica foi aprimorada ainda mais para analisar o teor total de O2, a distribuição e a composição do tamanho da microinclusão dentro de 10 minutos após a coleta da amostra. Para discriminar inclusões sólidas (OES-PDA), o registro leve é feito na frequência da faísca de emissão. As características elétricas são definidas para otimizar a relação de luz entre o sinal de fundo dos elementos dissolvidos e o sinal de perturbação devido a heterogeneidades, como inclusões. O número de picos de Al de alta intensidade é o índice PDA.

Detecção de inclusão Mannesmann por pranchas de surf de análise (MIDAS) – As amostras de aço são primeiro laminadas para remover a porosidade e, em seguida, escaneadas por ultra-som para detectar inclusões sólidas e inclusões sólidas compostas/poros de gás. Este método foi recentemente redescoberto como o “método de laminação a quente de amostragem líquida (LSHP).

Analisador de tamanho de partícula por difração a laser (LDPSA) – Esta técnica a laser pode avaliar a distribuição de tamanho de inclusões que foram extraídas de uma amostra de aço usando outro método, como lodo.

Escaneamento ultrassônico convencional (CUS) – Este método pode obter distribuições de tamanho de inclusões maiores que 20 mícrons em amostras de aço solidificadas.

Digitalização de amostra de cone – Neste método, um volume em forma de cone de aço fundido contínuo é escaneado com um detector em espiral, como um sistema ultrassônico sólido, que detecta automaticamente inclusões de superfície em todos os locais da área da amostra, inclusive da superfície à linha central.

Decomposição térmica fracionada (FTD) – Inclusões de diferentes óxidos são seletivamente reduzidas em diferentes temperaturas, como óxidos à base de Al2O3 em 1400 graus C a 1600 graus C, ou inclusões refratárias em 1900 graus C. O teor total de O2 é a soma dos teores de O2 medidos em cada aquecimento degrau.

Espectrometria de massa com microssonda a laser (LAMMS) – Partículas individuais são irradiadas por um feixe de laser pulsado, e a menor intensidade de laser acima de um valor limite de ionização é selecionada por seus padrões de espectro característicos devido a seus estados químicos. Os picos nos espectros LAMMS estão associados a elementos, com base na comparação com os resultados da amostra de referência.

Espectroscopia de fotoelétrons de raios-X (XPS) – Este método usa raios X para mapear o estado químico de inclusões maiores que 10 mícrons.

Espectroscopia eletrônica Auger (AES) – Este método usa feixes de elétrons para mapear o estado químico do método de dispersão de fotos. Sinais de foto-espalhamento de inclusões (que foram extraídos de uma amostra de aço usando outro método, como lodo) são analisados para avaliar a distribuição de tamanho.

Analisador de limpeza de metal líquido (LIMCA) – Este é um sensor on-line que detecta inclusões diretamente no líquido. As partículas que fluem para este sensor através de seu pequeno orifício são detectadas porque alteram a condutividade elétrica através de uma lacuna.

Análise do contador Coulter – Este método, que é semelhante ao LIMCA, pode ser usado para medir a distribuição de tamanho de inclusões extraídas por lodo e suspensas em água (inclusões maiores que submicrônicas).

Técnicas ultrassônicas para sistema líquido – Este método captura as reflexões dos pulsos de ultrassom para detectar inclusões on-line no aço líquido.

Método de teste ultrassônico imerso – É usado para testar inclusões maiores e produz resultados impressionantes. Para testar inclusões com tamanho acima de 120 mícrons, uma única amostra de aço 500.000 cum, plano fresado paralelo e imerso em um tanque de água é escaneado com uma sonda de 10 MHz. Isso é o equivalente a 16.000 testes de fratura azul. Este teste não produz informações sobre a composição química das inclusões, mas é uma ferramenta importante para o processo. Para testar inclusões menores, é possível aumentar a frequência da sonda ultrassônica para 15 MHz, 25 MHz, 50 MHz ou até mais. No entanto, à medida que a frequência e a resolução aumentam, o tamanho do volume amostrado diminui.

Métodos indiretos

Devido ao custo, requisitos de tempo e dificuldades de amostragem, a limpeza do aço é normalmente medida na indústria siderúrgica usando O2 total, N2 e outros métodos indiretos.

Medição total de O2 -O O2 total no aço é a soma do O2 livre (O2 dissolvido) e do O2 combinado como NMIs. O2 livre ou O2 “ativo” pode ser medido com relativa facilidade usando os sensores de O2. É controlado pela termodinâmica de equilíbrio com elementos de desoxidação, como o Al. Como o O2 livre não varia muito, o O2 total é uma medida indireta razoável da quantidade total de inclusões de óxido no aço. Devido à pequena população de grandes inclusões no aço e ao pequeno tamanho da amostra para medição de O2 total (normalmente 20 g), provavelmente não há grandes inclusões na amostra. Mesmo que uma amostra tenha uma grande inclusão, é provável que seja descontada devido à leitura anormalmente alta. Assim, o conteúdo total de O2 realmente representa o nível de pequenas inclusões de óxidos, mas não as maiores. Um baixo teor total de O2, no entanto, diminui a probabilidade de grandes inclusões de óxido. Assim, o O2 total ainda é um índice muito importante e comum de limpeza do aço. O O2 total no aço LCAK tem diminuído constantemente com o passar dos anos, à medida que novas tecnologias estão sendo implementadas. Por exemplo, usinas siderúrgicas com desgaseificação a vácuo atingem O2 total mais baixo (10 ppm a 30 ppm) do que as usinas siderúrgicas com apenas agitação a gás em panela (35 ppm a 45 ppm)). O O2 total geralmente cai após cada etapa de processamento, como na panela 40 ppm, no distribuidor 25 ppm, no molde 20 ppm e no aço fundido 15 ppm.

Recolha N2 – A diferença no teor de N2 entre os navios siderúrgicos (especialmente panela e distribuidor) é um indicador do ar incorporado durante as operações de transferência. Após a desoxidação, o baixo teor de O2 dissolvido do aço permite uma rápida absorção de ar. A captação de N2 serve, portanto, como uma medida indireta bruta de O2 total, limpeza do aço e problemas de qualidade de inclusões de reoxidação. Com a implementação de nova tecnologia e operação aprimorada, o pick-up N2 morreu ao longo dos anos. Normalmente, a captação de N2 pode ser controlada de 1 ppm a 3 ppm da panela ao molde. Com operações de transferência ideais para diminuir a entrada de ar, a captação de N2 pode ser reduzida durante a fundição em estado estacionário para menos de 1 ppm. O nível de N2 no aço LCAK é controlado geralmente a um nível de 30 ppm a 40 ppm na maioria das siderúrgicas. É controlado principalmente pelo conversor siderúrgico ou pela operação do forno elétrico, mas é afetado pelas operações de refino e proteção.

Medição de perda de Al dissolvido – Para aços LCAK, a perda de Al também indica que ocorreu reoxidação. No entanto, esta é uma medida menos precisa do que a captação de N2, uma vez que o Al também pode ser reoxidado pela escória.

Medição da composição da escória- A análise da evolução da composição da escória antes e após as operações pode ser interpretada para estimar a absorção de inclusão na escória. Além disso, o arrastamento de escória de um recipiente específico pode ser determinado combinando elementos traço nas composições de escória e inclusão.

Entupimento do bocal de entrada submersa (SEN) – A vida útil curta do SEN devido ao entupimento geralmente é um indicador de baixo nível de limpeza do aço. Pequenas inclusões de Al2O3 no aço LCAK são conhecidas por causar entupimento do bico. Portanto, a frequência de entupimento SEN é outro método bruto para avaliar a limpeza do aço.

Assim, vê-se que não existe uma única técnica ideal para avaliar a limpeza do aço. Algumas técnicas são melhores para o monitoramento da qualidade, enquanto outras são melhores do ponto de vista da investigação do problema. Portanto, é necessário combinar vários métodos para obter uma avaliação mais precisa da limpeza do aço em uma usina siderúrgica. A quantificação confiável de inclusões tornou possível desenvolver uma nova geração de aços limpos.

Tecnologias e práticas operacionais para aços limpos

A fabricação secundária de aço tornou-se uma ferramenta aceita para gerenciar a limpeza do aço, pois permite não apenas fazer adições ao aço líquido sob condições controladas, mas também contribui para a agitação cuidadosa da escória, redução da escória, ajuste da temperatura, coalescência da inclusão, eliminação por flotação e aprisionamento na escória e controle de composição, desgaseificação a vácuo e, às vezes, desoxidação C, etc. tornou a distinção entre a qualidade comercial e os aços especiais um pouco confusa.

Uma característica importante da siderurgia secundária e do lingotamento contínuo é que as funções metalúrgicas estão espalhadas no espaço ao longo da linha do equipamento, implantadas ao longo de uma escala de tempo e, portanto, podem ser padronizadas, às vezes automatizadas e melhor controladas. Por outro lado, as fontes de contaminação se multiplicaram, mas também podem ser melhor controladas. A panela para o distribuidor (bocal da panela, portão deslizante e proteção de gás da corrente da panela etc.), distribuidor (pó, açudes, barragens e defletores, e elementos borbulhantes etc.), distribuidor para molde (bico, portão deslizante ou haste de rolha, submerso bico e borbulhamento de gás etc.), molde (pó do molde, controle de nível do molde e geometria do bico submerso etc.), lingotamento contínuo propriamente dito (molde reto, curvo, molde reto e curvo, agitação eletromagnética, freio eletromagnético e moldes transversais de lingotamento de placas finas etc.), todos passaram a fazer parte da cadeia do processo e se transformar em verdadeiros reatores metalúrgicos. A expressão “metalurgia tundish” tornou-se comum e a máquina de lingotamento contínuo, principalmente seu molde, também atua como reator metalúrgico, onde o destino dos NMIs continua a ser decidido.

Esse grande número de tecnologias e práticas operacionais ao longo dos processos secundários de fabricação de aço para melhorar a limpeza do aço incluem o tempo e a localização das adições dos agentes desoxidantes e ferro-ligas, a extensão e a sequência dos processos secundários de fabricação do aço, as operações de agitação e transferência , sistemas de cobertura, geometria e práticas do tundish, a capacidade de absorção dos vários fluxos metalúrgicos e práticas de fundição.

A formação e o controle da composição química dos NMIs envolvem as diferentes etapas dos processos produtivos e os sistemas industriais pelos quais são realizados. O processo de produção deve ser cuidadosamente implementado em cada etapa para evitar problemas relacionados a (i) dificuldades durante a operação de lingotamento associadas ao entupimento do bico entre o distribuidor e o molde (processo de lingotamento contínuo) e entre a panela e a coluna de lingotamento (processo de lingotamento), e (ii) efeito prejudicial nas propriedades mecânicas do aço.

No final da fabricação do aço no BOF (forno básico de oxigênio) ou no EAF (forno elétrico a arco), o O2 está em equilíbrio com o C, o que significa níveis muito altos para aços de baixo C (1250 ppm O2 para 0,02 % C). Se o aço deve simplesmente solidificar como tal, eutéticos de Fe, S e O2 precipitam nos interdendríticos, enquanto uma forte desoxidação de C ocorre nos estágios iniciais de solidificação, produzindo aços de riming, cheios de bolhas próximas à superfície. O aço resultante além de ser poroso é quebradiço durante a operação de laminação a quente ou forjamento a quente e subsequente uso à temperatura ambiente.

Para evitar a precipitação de eutéticos de ferro O2 e S, agentes desoxidantes (C, especialmente sob pressão reduzida, Mn, Si, Al, Ca e Ti etc.) e agentes dessulfurantes (Mn e Ca) são introduzidos no processo para promover novos equilíbrios em que as terceiras fases precipitam e o anelamento é totalmente evitado. As terceiras fases constituem os NMIs endógenos (óxidos, nitretos, carbonetos, sulfetos e fosforetos etc.) que são criados inicialmente no aço líquido, geralmente na panela. Esses equilíbrios podem ser implementados pela adição de agentes desoxidantes no aço líquido por adições em massa ou injeção de arame ou assegurando que o metal líquido esteja em equilíbrio com uma escória metalúrgica ativa de composição adequada.

The population NMIs changes all the time, since the existing inclusions coalesce, float out and get finally adsorbed in a slag or a simple covering powder or flux, by aggregation against refractory in the ladle, the tundish or inside nozzles that some of them (solid non-metallic inclusions, like Al2O3 or spinels) tend to clog. Steel and slag change as well, and inclusions entertain complex connection with them, at equilibrium, if time allows, or out of it. Gas evolution at the solidification front can still take place if N2 and H2 are not properly controlled. More inclusions appear, since temperature drops, which generally means more precipitation, or solidification starts, or O2 penetrates the system (reoxidation),from the slag, the refractories, from the atmosphere at refractory junctions (sliding gates, submerged nozzle mounting, and across the refractories etc.), or because the slag or the refractories generate new inclusions or release inclusions previously captured. The latter is known as the exogenous NMIs. Of course, the trend is generally towards improved cleanliness with all these mechanisms are being deeply looked into for finding counter-measures.

An important point regarding reoxidation is that the phenomenon does not take place at thermo-dynamic equilibrium, but rather generates oxides of whichever element happens to meet the incoming O2, most often generating Fe oxides. Out of the equilibrium in deoxidized liquid steel, these oxides later reverse back to equilibrium NMIs, if time permits.

The distinction between endogenous and exogenous NMIs is however somewhat ad-hoc, as deoxidation or reoxidation are actually an integral parts of the total process of the steelmaking and both result from the technology put in place to produce steel. As an example, deoxidation does not take place inside liquid steel, but at the interface of the deoxidizing agent injected.

NMIs are large enough to interact with the metal matrix as mechanical discontinuities, basically like holes. There are other third phases in steel of much smaller dimensions called precipitates, which interact with the matrix as the scale of dislocations or even at atomic scale. Precipitates, normally carbides or nitrides, constitute the key features of the micro-alloying of steels or of more substantial alloying like in tool steels or in stainless steels.

Steel refining and continuous casting operations have important effects on improving steel cleanliness. A systematic study of inclusion removal carried out in a steel plant has indicated that the ladle treatment drops inclusions by around 65 % to 75 %, the tundish removes inclusions by around 20 % to 25 %, although reoxidation can sometimes occur, and the mould removes inclusions around 5 % to 10 % of the total inclusions.

Ladle operations

The tap O2 content is measured during tapping the liquid steel in the ladle or before the addition of the deoxidizing agents. The value is typically high. It varies in a wide range (250 ppm to 1200 ppm) depending on the primary steelmaking practice. Al additions when used to deoxidize the steel, create larger amounts of Al2O3. This suggests that a limitation on tap O2 content is to be imposed for clean steel grades. However, there is no correlation between furnace practice and steel cleanliness, since around 85 % of the Al2O3 clusters formed after large additions of Al, float out to the ladle slag, and that the remaining clusters are smaller than 30 microns. Naturally, the decision to ignore tap O2 depends on the time available to float inclusions and on the availability of ladle refining, which can remove most of the generated inclusions. However the tap O2 content strongly affects the decarburization rate for producing ultra low C steel.

FeO and MnO in slag – An important source of reoxidation is the carryover slag from the converter to the ladle, which contains a high content of FeO and MnO. These oxides react with the dissolved Al to generate Al2O3 in liquid steel, owing to the strong favourable thermodynamics of the reactions 3FeO (l) + 2Al =Al2O3 + 3Fe (l), and 3MnO + 2Al =Al2O3 + 3Mn (l). The higher is the FeO and MnO content in the ladle slag, the greater is the potential for reoxidation and the corresponding generation of the Al2O3 inclusions. Many slivers in the final product have been traced to reoxidation that originated from FeO in the ladle slag.

Many counter-measures can be adapted to lower FeO and MnO contamination. These counter-measures are (i) minimizing of slag carryover from converter to ladle during tapping, (ii) increasing aim turndown C, (iii)avoiding the reblows, thus minimizing the dissolved O2 content in the steel and reduce the amount of FeO in the furnace slag, (iv) use of a sub-lance in the BOF substantially reduces the frequency of reblows, (v) use of an efficient mechanical slag stopper, such as a slag ball (which floats in steel and sinks in slag), and (vi) using other sensors which are alternatively available. A thick ladle slag layer after tapping suggests high slag carryover problems. In some plants, the ladle slag for critical grades is mechanically skimmed at the ladle furnace to a thickness in the range of 25 mm to 40 mm.

Ladle slag reduction treatment – It has been found that minimizing slag carryover, together with adding a basic ladle slag and basic lining to lower the ladle slag to less than 1 % to 2 % of FeO + MnO, can reduce total O2 content to 10 ppm for LCAK steel. Another way to lower the FeO + MnO content of the ladle slag is to add a slag conditioner (i.e. slag reduction or deoxidation treatment), which is a mixture of Al and burnt lime or limestone. There is a drop in FeO + MnO content after ladle slag reduction treatment. On an average, this treatment lowers the FeO + MnO level to below 5 %. This results in sharp improvement of coil cleanliness.

Effect of vacuum treatment and ladle stirring – Vacuum treatment of liquid steel started with the production of engineering steels for the automotive, power, and the aircraft sectors with the purpose of increasing the reliability and life of the mechanical parts of vehicles or nuclear reactors. The major need is to control the H2 level in liquid steel (to less than 1 ppm in a C steel) in order to avoid its departure at solidification and its entrapment in the solid, which leads to serious integrity defects during the use of the steel part. The use of vacuum, which removes H2 straight forwardly, came into existence in the steelmaking shops, using various technologies like tank degassing, stream degassing, and DH and RH (Rheinstahl Heraeus) ladle degassing processes. The vacuum degassing besides reducing the non-metallic inclusions, also allows other benefits such as (i) C deoxidation, which has the major advantage of producing gaseous deoxidation products, (ii) intensive stirring with its several advantages, (iii) allows for the time management in the logistics of ladle flow, hence on the quality of temperature control of liquid steel, and (iv) reheating of the liquid steel by Al and O2 injections.

Ladle stirring and the ladle degassing processes greatly promote inclusion growth and removal. The effect of vacuum treatments on the cast steel inclusion levels shows the improvement of steel cleanliness over argon (Ar) stirring in the ladle. The pronounced benefit of Ca-based powder injection is due to its greater stirring power in addition to its primary effect of deoxidization and liquefying inclusions. The vacuum degassing and Ca treatment together can drop the total O2 to 15 ppm level.

However, excessive stirring is detrimental, since the upward circulation of steel onto the slag layer can expose an ‘eye’ region of the steel surface to reoxidation as well as due to the refractory erosion. Sufficient stirring time (more than 10 min) after the addition of ferro-alloys is also important, to allow the Al2O3 inclusions to circulate upto the slag and be removed. In some plants, the practice of first stirring vigorously to encourage the collision of small inclusions into large ones, followed by a ‘final stir’ which slowly re-circulates the steel to facilitate the removal of inclusions into the slag while minimizing the generation of more large inclusions via collisions.

Tundish operation

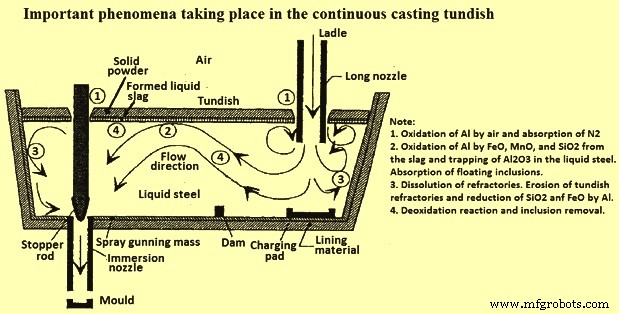

Important phenomena which are taking place in the tundish are shown the Fig 2. The factors which are affecting the steel cleanliness are (i) casting transitions, (ii) tundish refractory lining, (iii) tundish flux, (iv) gas stirring, and (v) tundish flow control.

Fig 2 Important phenomena taking place in the continuous casting tundish

Transições de transmissão – Casting transitions occur at the start of casting, during ladle exchanges and SEN (submerged entry nozzle) changes, and at the end of the casting sequence. Inclusions are often generated during transitions and can continue for a long time, hence contaminate a large quantity of steel. During these unsteady casting periods, slag entrainment and air absorption are more likely, which induce reoxidation problems

During the first casting heat, the entrainment of air and slag in the tundish pour box due to the turbulence during ladle open is accompanied by an initial maximum in total O2 content in the tundish (including both slag and Al2O3 inclusions). Open pouring at the start of the casting causes total O2 in tundish to increase to twice normal levels for more than an entire heat. Several minutes of filling are needed before tundish flux can be added. Eventually, during steady casting, the total O2 decreases to lower levels, consisting mainly of Al2O3.

One improvement during ladle transitions is to stop the flow of liquid into the mould until the tundish is filled and to bubbling gas through the stopper to promote inclusion flotation. Another improvement effect is to open new ladles with submerged shrouding. With this measure, the total O2 is decreased with more consistent quality throughout the sequence. Near the end of a ladle, ladle slag can enter the tundish, due in part to the vortex formed in the liquid steel near the ladle exit. This phenomenon needs some steel to be kept in the ladle upon closing (example 5 ton ‘heel’). In addition, the tundish depth drops after ladle close, which disrupts normal tundish flow and can produce slag vortexing, slag entrainment, and increased total O2 in the mould.

Tundish refractory lining – Dissolved Al in the liquid steel reacts with an O2 source in the lining refractory. The extent of this reaction can be quantified by monitoring the Si content of the liquid steel. The O2 for the reaction can come from CO (carbon monoxide) when C in the refractory reacts with binders and impurities or from SiO2 refractory decomposition. SiO2 based tundish linings are worse than MgO based sprayed linings.

Tundish flux – The tundish flux is to carry out many functions. Firstly, it is to insulate the liquid steel both thermally (to prevent excessive heat loss) and chemically (to prevent air entrainment and reoxidation). Further, the tundish flux with lower SiO2 content can decrease N2 pick-up from the ladle to the mould substantially. Secondly, in ideal circumstances, the flux is also to absorb inclusions to provide additional steel refining. A normal tundish flux is burnt rice husk, which is inexpensive, a good insulator, and provides good coverage without crusting. However, rice husk is high in SiO2 (around 80 %), which can be reduced to form a source of inclusions. Also, rice husk is very dusty and with their high C content, (C around 10 %), can contaminate ultra low C steel.

Basic flux (CaO-Al2O3-SiO2 based) is theoretically better than burnt rice husk at refining LCAK steels, and has been correlated with lower O2 in the tundish. Use of basic tundish flux (CaO-40 %, Al2O3-24 %, MgO-18 %, SiO2-5 %, Fe2O3-0.5 %, and C-8 %), together with baffles, significantly lowers the total O2 fluctuation, as compared to the flux (CaO-3 %, Al2O3-10 % to 15 %, MgO-3 %, SiO2- 65 % to 75 %, and Fe2O3-2 % to 3 %). The basic flux, however, show similar results for other parameters as compared to rice husk, may be because the basic flux also contains a high content of SiO2. The basic flux is thus ineffective since it easily forms a crust at the surface, owing to its faster melting rate and high crystallization temperature. Also, basic flux normally has lower viscosity, and hence it is more easily entrained. To avoid these issues, some steel plants use a two-layer flux, with a low-melting point basic flux at the bottom to absorb the inclusions, and a top layer of rice husk to provide insulation, which lowers the total O2.

Tundish stirring – Injecting inert gas into the tundish from its bottom improves mixing of the liquid steel, and promotes the collision and removal of inclusions. This technology lowers the total O2 in the tundish. The danger with this technology is that any inclusions-laden bubbles which escape the tundish and become entrapped in product result into severe defects in the product.

Tundish flow control -The tundish flow pattern is to be designed to increase the liquid steel residence time, prevent the ‘short circuiting’ and promote inclusions removal. O fluxo do distribuidor é controlado por sua geometria, nível, design de entrada (revestimento) e dispositivos de controle de fluxo, como almofadas de impacto, açudes, barragens, defletores e filtros. The tundish impact pad is an inexpensive flow control device which suppresses turbulence and prevents erosion of the tundish bottom where the liquid steel stream from the ladle impinges the tundish. The incoming stream momentum is diffused and allows the naturally buoyancy of the warm incoming steel to avoid short circuiting, particularly at startup. Together with weir and dam, the impact pad improves steel cleanliness, especially during ladle exchanges.

Transfer operations

One of the most important sources of O2 pick-up is atmospheric reoxidation of steel during the transferring from ladle to tundish or from tundish to mould. This generates inclusions which cause production problems such as nozzle clogging, in addition to defects in the final product. Optimization of shrouding system is very important to prevent this phenomenon. Using a shroud lowers the N2 pick-up relative to open pouring. Replacing the tundish pour box with a ladle shroud and dams also lowers the N2 pick-up (ladle to tundish) and also lowers the slag entrainment during transitions.

Ladle opening – Ladle self open is a heat in which the ladle nozzle does not have to be lanced open, but opens on its own. When the nozzle is to be lanced open, then the shroud is to be removed. The cast is unshrouded from ladle to tundish during the first 600 mm to 1200 mm of the cast, and hence the reoxidation by air occurs. Hence, the total O2 level for the self-open ladle is lower than the lanced-opened ladle. Careful packing ladle opening sand is helpful to realize ladle self open.

Argon protection – Argon protection is used to prevent the liquid steel from air reoxidation. When adding the tundish flux too early, the flux can be entrapped into liquid steel and cast into the steel, thus normally there is no protective cover for the first few minutes of a cast. Also at the period of ladle opening, air is very easy to reach liquid steel. The effects of these two factors can last upto 15 minutes into the cast for a tundish of 60 ton capacity. For countering this problem, purging the tundish with inert gases (to displace the air) prior to opening the ladle into the tundish is adopted in some steel plants. Another measure to improve shrouding system for lowering of total O2 is to incorporate an appropriate gas injection.

Sealing issues –For decreasing the N2 pick-up during continuous casting, the factors normally considered are sealing of shroud from ladle to tundish, and SEN from tundish to the mould.

Nozzle clogging – In addition to interfering with production, the clogging of tundish nozzle and SEN is detrimental to steel cleanliness for three reasons. Firstly, dislodged clogs either become trapped in the steel, or they change the flux composition, leading to defects in either case. Secondly, clogs change the nozzle flow pattern and jet characteristics leaving the nozzle, which disrupt flow in the mould, leading to slag entrapment and surface defects. Thirdly, clogging interferes with mould level control, as the flow control device tries to compensate for the clog. Several practices can used to minimize clogging. In addition to taking general measures to minimize inclusions, clogging via refractory erosion can be countered by controlling nozzle refractory composition, (example avoiding of Na, K, and Si impurities), or coating the nozzle walls with pure Al2O3, BN, or other resistant materials.

Mould and continuous casting machine (CCM) operation

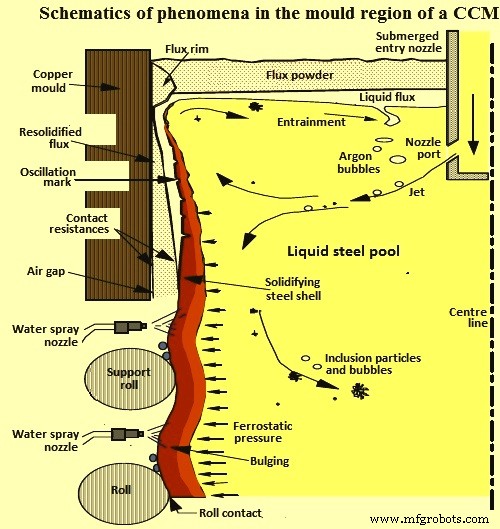

The casting of liquid steel in a continuous casting machine (CCM) involves many phenomena, shown in Fig 3, which have far reaching consequences on the strand quality. Inclusions carried into the mould through the nozzle include deoxidation products, nozzle clogs, and entrained of tundish/ladle slag (reoxidation by SiO2, FeO, and MnO in the slag), and reoxidation products from air absorption from nozzle leaks. Mould slag can be entrained by excessive top surface velocities or level fluctuations. New inclusions can precipitate as the superheat drops, such as TiO2 inclusions in Ti-treated steels. On the other hand, inclusions can be removed into the slag/steel interface by buoyancy flotation, fluid flow transport, and attachment to the bubble surfaces.

Fig 3 Schematics of the phenomena in the mould region of a CCM

The mould is the last refining equipment where inclusions are either safely removed into the top slag layer or get entrapped into the solidifying shell to form permanent defects in the cast product. Important insight into inclusion entrapment has been obtained in the past through collecting statistical data and conducting trials on the operating CCMs. It has been noticed that increasing steel flow rate increases the level of pencil blisters (from Ar bubble entrapment) considerably, while it reduces the level of slivers (from slag entrapment). While measuring the inclusion and bubble distribution in the cast steel, it has been observed that individual 1 mm bubbles are often coated with inclusion clusters, and can be carried from far upstream, even if no gas is injected into the tundish nozzle. It has been also observed that the inclusion entrapment varies from side to side, which suggests a link with variations in the transient flow structure of the lower recirculation zone.

Defects are frequently found associated with transients in the process, such as changes in casting speed, tundish changes, or clogged nozzles. Pencil pipe defects occur intermittently and are rare, relative to the quantity of injected gas. The conclusions made in one of the study are that 80 % the particle are eventually removed to meniscus (20 % entrapped in cast product), and a given particle circulate for upto 300 seconds before being removed or entrapped.

In a CCM with curved-mould, inclusions are preferentially trapped 1 m to 3 m below the meniscus. Thus, inclusions concentrate at one-eighth to one-quarter of the thickness from the top of the inside radius surface, in addition to the surfaces. It has also been reported that the electromagnetic stirring can improve the steel cleanliness by lowering the total O2 content in the cast product. CCM with curved mould machines are known to entrap many more particles than the CCM with straight (vertical) mould, since the inclusion spiral upwards the inside radius, where they collect at a specific distance through the thickness , corresponding to 2 m to 3 m below the meniscus.

It has been reported that the cast speed has its effect on the slivers. High speeds and high variation in casting speed result in a higher rate of slivers. Adequate stable casting speeds can be obtained with the use of a stopper. With a stopper, the speed is no longer determined by the level of steel in the tundish, but by the level of steel in the mould. It is better to control mould level control in the range +/- 3 mm. A beneficial tool for the optimizing of the fluid flow and hence improving the quality of the cast product is the electromagnetic brake (EMBR), which bends the jet and shortens its impingement depth, inclusions thus move more upwards, tend to top powder or be captured by the solidified shell at the surface of the cast product. After the use of EMBR, the inclusions distribution shows that there is a shift to the surface of the cast product.

Processo de manufatura

- Inclusões em aço fundido contínuo e sua detecção

- Inclusões em siderurgia e siderurgia secundária

- Inclusões, Engenharia de Inclusão e Aços Limpos

- Avaliação do ciclo de vida e sustentabilidade do aço

- Fornos de reaquecimento e seus tipos

- Tundish e seu papel na fundição contínua de aço

- Gestão de Água e Controle de Poluição em Siderurgia

- Tipos de aço inoxidável e classes de aço inoxidável

- Diferentes propriedades e classes de aço ferramenta

- Entendendo o aço ferramenta e como ele é feito