Combustão de combustível e transferência de calor em um forno

Combustão de combustível e transferência de calor em um forno

O calor é necessário em um forno para o aquecimento da carga do forno (material a ser aquecido no forno) e às vezes para as reações químicas. As três fontes de energia térmica são (i) combustão de combustíveis, (ii) energia elétrica e (iii) energia química disponível através das reações exotérmicas. Com exceção dos fornos eletrotérmicos, essa necessidade de calor (excluindo a energia química) é atendida através da combustão de um combustível. O combustível pode ser um combustível gasoso (por exemplo, gases de subproduto como gás de coqueria, gás de alto forno e gás de conversão, gás natural e gás de petróleo liquefeito, etc.), um combustível líquido (por exemplo, óleo combustível e alcatrão etc.) , ou um combustível sólido (por exemplo, carvão e coque, etc.).

Todos os combustíveis contêm energia potencial. Na combustão, essa energia potencial é liberada nos produtos de combustão (POC). A combustão é normalmente considerada a liberação controlada de calor e energia da reação química entre um combustível e um oxidante. Quase toda a combustão em processos industriais usa um combustível de hidrocarboneto. Uma reação de combustão generalizada para um combustível típico de hidrocarboneto é dada pela equação combustível + oxidante =dióxido de carbono (CO2) + vapor de água (H2O) + outras espécies. As “outras espécies” dependem do tipo de oxidante usado e da proporção do combustível para o oxidante. O oxidante mais comumente usado é o ar, que consiste em quase 79% de nitrogênio (N2) em volume e geralmente é transportado no processo de combustão. Se a combustão for rica em combustível, o que significa que não há oxigênio suficiente (O2) para queimar completamente o combustível, então existem hidrocarbonetos não queimados nos produtos de exaustão e pouco ou nenhum excesso de O2. Se a combustão for pobre em combustível, o que significa que há mais O2 do que o necessário para queimar totalmente o combustível, e então há excesso de O2 nos produtos de exaustão.

O combustível tem uma influência significativa na transferência de calor no sistema de combustão do forno. Uma das propriedades mais importantes é o poder calorífico do combustível. Isso é usado para determinar quanto combustível deve ser queimado para processar a taxa de produção desejada do material que está sendo aquecido. O poder calorífico é especificado como o poder calorífico superior (HHV) ou o poder calorífico inferior (LHV).

O LHV exclui o calor de vaporização, que é a energia necessária para converter água líquida em vapor. Isso significa que o LHV assume que todos os POC são gasosos, o que geralmente é o caso de quase todas as aplicações de combustão industrial. Se os produtos da combustão devem deixar o processo a uma temperatura baixa o suficiente para que toda a água seja convertida de um gás para um líquido, então o calor de condensação deve ser liberado no processo como uma fonte adicional de energia. O HHV de um combustível inclui essa energia adicional.

A composição do combustível é importante para determinar a composição do POC e a quantidade de oxidante necessária para queimar o combustível. A densidade do combustível é necessária para determinar as taxas de fluxo através do sistema de fornecimento de combustível do forno e os tamanhos de tubos associados.

A composição do gás de exaustão é muito importante na determinação da transferência de calor no forno. Hidrocarbonetos não queimados no escapamento indicam que o combustível não foi totalmente queimado e, portanto, todo o calor disponível não foi liberado. Altos níveis de excesso de O2 nos gases de escape geralmente indicam que muito oxidante foi fornecido. O excesso de oxidante transporta a energia sensível através dos gases de escape. Isso significa novamente que parte do calor disponível do combustível não foi totalmente utilizado para aquecer a carga do forno. Se o oxidante for o ar, uma grande proporção da energia disponível no combustível é realizada na chaminé com os produtos de exaustão.

O POC transfere a energia térmica para a carga do forno para elevar sua temperatura até o valor necessário e depois sai do forno. O calor sensível em POC na temperatura crítica do processo não está disponível para o forno. Quanto maior a temperatura crítica do processo, maior é o calor sensível no POC. Este calor sensível no POC é muito importante do ponto de vista da utilização do combustível.

Existem dois tipos comuns de oxidantes usados em processos de combustão industrial. A maioria dos processos utiliza o ar como oxidante. No entanto, muitos dos processos de temperatura mais alta usam um oxidante contendo uma concentração de O2 mais alta do que a disponível no ar (cerca de 21% em volume). Este tipo de combustão é conhecido como combustão melhorada de O2. Em muitos casos, a taxa de produção em um processo de aquecimento pode ser significativamente aumentada com apenas quantidades relativamente pequenas de enriquecimento de O2.

Em vários casos, os queimadores de ar/combustível podem operar com sucesso com um oxidante contendo até cerca de 30% de O2 com pouca ou nenhuma modificação. Em concentrações mais altas de O2, a chama pode se tornar instável ou a temperatura da chama pode se tornar muito alta para um queimador projetado para operar em condições de ar/combustível. Em aplicações de temperaturas mais altas, onde os benefícios do O2 de pureza mais alta justificam os custos adicionais, podem ser usados oxidantes de pureza mais alta (superiores a 90% de O2). O processo de aquecimento é muito intensificado pelo O2 de alta pureza. A pureza do oxidante tem uma influência significativa na transferência de calor em um sistema de combustão.

Um aspecto importante em um sistema de combustão é a relação entre o combustível e o oxidante. Há muitas maneiras pelas quais isso pode ser especificado. Estes são deliberados aqui em resumo. Uma reação de combustão global usando CH4 (metano) como combustível pode ser escrita como CH4 + (xO2 + yN2) =CO, CO2, H2, H2O, N2, NOx, O2, traços de componentes. A estequiometria de uma reação indica a razão entre O2 e combustível para um determinado sistema de combustão. Um método de quantificar a estequiometria é considerar apenas o O2 no oxidante, uma vez que os inertes no oxidante não são necessários para a reação. Assim, considerando CH4 como combustível, a reação estequiométrica global simplificada com o ar pode ser escrita como CH4 + (2O2 + 7,52N2) =CO2 + 2H2O + 7,52N2. Nesta reação, o ar é representado como 2O2 + 7,52N2. Aqui a razão estequiométrica é 2, pois são necessárias 2 moléculas de O2 para queimar uma molécula de CH4.

Este método de especificação da razão estequiométrica é geralmente usado para sistemas de combustão que incorporam enriquecimento de O2. Isso ocorre porque a quantidade de O2 fornecida ao sistema de combustão é importante.

As chamas reais geralmente requerem algum excesso de O2 para a combustão completa do combustível. Isto é devido à mistura incompleta entre o combustível e o oxidante. Para a combustão rica em combustível de CH4, a razão estequiométrica é menor que 2. No caso de combustão pobre em combustível de CH4, a razão estequiométrica é maior que 2. Portanto, a composição do oxidante é importante. Uma maneira comum de especificar a composição do oxidante é calcular a fração molar de O2 no oxidante.

Muitos processos de combustão industrial funcionam com cerca de 3% a mais de O2 do que o teoricamente necessário para uma combustão perfeita. Esta é muitas vezes a quantidade de excesso de O2 necessária para minimizar as emissões de hidrocarbonetos não queimados e garantir a combustão completa do combustível. Isso pode ser devido a limitações de mistura entre o combustível e o oxidante, especialmente em sistemas não pré-misturados.

O excesso de O2 significa que a energia está sendo desperdiçada no aquecimento do excesso de ar de combustão, em vez da carga do forno. Portanto, é desejável usar apenas o excesso de O2 suficiente para obter baixas emissões de CO (monóxido de carbono). Um exemplo de reação global simplificada para CH4 com 3% de excesso de O2 é a reação CH4 + (2,06O2 + 7,75N2) =CO2 + 2H2O + 0,06O2 + 7,75N2.

A maioria das chamas industriais são turbulentas, o que geralmente é determinado por um número de Reynolds turbulento (Re). A escala de comprimento característica turbulenta é normalmente chamada de comprimento de Kolmogorov. O comprimento de Kolmogorov é representativo da dimensão onde ocorre a dissipação. A escala de comprimento de Taylor pode ser definida como a razão entre a taxa de deformação e as forças viscosas. Os vários comprimentos podem ser usados para caracterizar uma chama. Uma chama pode ser (i) uma chama enrugada, (ii) uma chama severamente enrugada, (iii) flamelets em vórtices e (iv) uma frente de reação distribuída. Um número não dimensional de Damköhler (Da) indica o tipo de tempo de reação que é significativo para o tipo específico de reação de combustão. Este número é a razão entre o tempo de reação e a vazão.

Propriedades de combustão

As propriedades normais de combustão geralmente usadas em aplicações industriais são (i) composição do produto de combustão, (ii) temperatura da chama, (iii) calor disponível e (iv) volume de gás de combustão após a combustão. e gases de exaustão para a fornalha e para a carga da fornalha.

Produtos de combustão

Há uma série de variáveis que podem ter um impacto significativo sobre os produtos da combustão. Algumas das variáveis importantes incluem a composição do oxidante, razão de mistura, temperaturas de pré-aquecimento do ar e do combustível e composição do combustível. Estes são brevemente discutidos abaixo.

Composição do oxidante – Tomando o exemplo da combustão de CH4, a combustão estequiométrica de CH4 com ar pode ser representada pela equação global CH4 + 2O2 + 7,52N2 =CO2, 2H2O, 7,52N2 e componentes traço. Pode-se ver que mais de 70 por cento do volume dos gases de escape é N2. Da mesma forma, um processo estequiométrico de combustão O2/CH4 pode ser representado pela equação CH4 + 2O2 =CO2, 2H2O e espécies vestigiais. O volume de gases de escape é consideravelmente reduzido pela eliminação de N2. Em geral, um processo estequiométrico de combustão de CH4 aprimorado com O2 pode ser representado pela equação CH4 + 2O2 + xN2 =CO2 + 2H2O + xN2 + componentes traço.

A composição real dos produtos de exaustão da reação de combustão depende de vários fatores, incluindo a composição do oxidante, a temperatura dos gases e a razão de equivalência. A razão de equivalência é definida como a razão da razão combustível/ar real para a razão combustível/ar estequiométrica. A combustão estequiométrica ocorre quando todo o O2 é consumido na reação e não há O2 molecular nos produtos.

Um processo adiabático significa que nenhum calor é perdido durante a reação, ou que a reação ocorre em uma câmara perfeitamente isolada. Este não é o caso em um processo de combustão real onde o calor é perdido da chama por radiação. O produto principal previsto para a combustão de equilíbrio adiabático de CH4 é uma função da composição do oxidante.

Um processo de equilíbrio significa que há uma quantidade infinita de tempo para que as reações químicas ocorram, ou os produtos da reação não são limitados pela cinética química. No entanto, em condições reais, as reações de combustão são concluídas em frações de segundo. Além disso, à medida que o N2 é removido do oxidante, a concentração de N2 nos produtos de exaustão diminui correspondentemente. Da mesma forma, há um aumento nas concentrações de CO, CO2 e H2O. Para este processo adiabático, há uma quantidade significativa de CO em níveis mais altos de O2 no oxidante.

Os produtos radicais H, O e OH aumentam com o O2 no oxidante. O NO (óxido nítrico) aumenta inicialmente e depois diminui após cerca de 60% de O2 no oxidante à medida que mais N2 é removido do sistema. Quando o oxidante é O2 puro, o NO não é formado, pois não há N2 disponível. O combustível não queimado na forma de H2 e o oxidante não reagido na forma de O2 também aumentam com a concentração de O2 no oxidante. Este aumento nas concentrações de radicais, combustível não queimado na forma de CO e H2 e O2 não reagido são todos devido à dissociação química que ocorre em altas temperaturas.

A temperatura real da chama é menor que a temperatura da chama de equilíbrio adiabático devido à combustão imperfeita e à radiação da chama. A temperatura real da chama é determinada por quão bem a chama irradia seu calor e quão bem o sistema de combustão, incluindo a carga do forno e as paredes refratárias, absorve essa radiação.

Uma chama altamente luminosa geralmente tem uma temperatura de chama mais baixa do que uma chama altamente não luminosa. A temperatura real da chama também é menor quando a carga do forno e as paredes são mais absorventes de radiação. Isso ocorre quando a carga e as paredes do forno estão em temperaturas mais baixas e têm absortividades radiantes mais altas.

À medida que os produtos de combustão gasosos saem da chama, eles geralmente perdem mais calor por convecção e radiação à medida que viajam pela câmara de combustão. O objetivo de um processo de combustão é transferir a energia química contida no combustível para a carga do forno, ou em alguns casos para a câmara de combustão. Quanto mais eficiente termicamente é o processo de combustão, mais calor é transferido dos produtos de combustão para a carga do forno e para a câmara de combustão. Assim, a temperatura do gás na chaminé de exaustão é desejavelmente muito mais baixa do que na chama em um processo de aquecimento termicamente eficiente. A composição dos produtos de combustão então muda com a temperatura do gás.

Proporção de mistura – As concentrações de O2 e N2 nos gases de escape diminuem estritamente com a razão de equivalência. As concentrações de H2O e CO2 atingem o pico em condições estequiométricas. Isso é importante, pois ambos os gases produzem radiação gasosa não luminosa. Os combustíveis não queimados na forma de H2 e CO aumentam com a razão de equivalência. Isso se reflete no calor disponível, pois nem todo o combustível é totalmente queimado.

Temperatura de pré-aquecimento do ar e do combustível – Em muitos processos de combustão industrial, o calor é recuperado para melhorar a eficiência térmica geral do processo e reduzir os custos operacionais. O calor recuperado é normalmente usado para pré-aquecer o ar de combustão de entrada e às vezes é usado para pré-aquecer o combustível de entrada. O pré-aquecimento do ar ou do combustível afeta a composição dos produtos de combustão. CO2, H2O e N2 com todos diminuindo no gás de exaustão com o pré-aquecimento do ar, devido à dissociação química. Devido às considerações de segurança e à possibilidade de fuligem na tubulação de alimentação de combustível, temperaturas mais altas de pré-aquecimento do combustível não são práticas ou recomendadas na maioria das condições. É geralmente visto que há apenas uma ligeira diminuição nas concentrações dos componentes principais e um ligeiro aumento nas concentrações dos componentes secundários dos gases de escape. Isso se deve ao fato de que a massa de combustível é relativamente pequena em comparação com a massa de ar de combustão fornecida ao sistema de combustão. Isso significa que o pré-aquecimento do ar de combustão tem um impacto muito mais significativo do que o pré-aquecimento do combustível para uma determinada temperatura de pré-aquecimento.

Composição do combustível – Os produtos da combustão dependem da composição do combustível. As composições de produtos de combustão previstas para diferentes combustíveis sob uma variedade de condições operacionais podem ser calculadas. Os combustíveis gasosos mais comuns usados são H2 (hidrogênio), CH4, C3H8 (propano) e misturas de H2 e CH4. Estes destinam-se a ser representativos de combustíveis normalmente utilizados em aplicações industriais. Em termos de luminosidade, H2 produz chamas não luminosas, CH4 produz chamas de baixa luminosidade e C3H8 produz chamas de maior luminosidade.

Temperatura da chama – A temperatura da chama é uma variável crítica na determinação da transferência de calor da chama para a carga do forno. A temperatura de chama adiabática é afetada pelas composições do oxidante e do combustível, a razão de mistura e as temperaturas de pré-aquecimento do ar e do combustível. No entanto, as temperaturas reais da chama não são tão altas quanto a temperatura adiabática da chama, mas as tendências são comparáveis e representativas das condições reais.

Composição de oxidante e combustível – A temperatura da chama aumenta significativamente quando o ar é substituído por O2, pois o N2 atua como um diluente que reduz a temperatura da chama. A temperatura da chama normalmente varia para ar e O2 puro. Há um rápido aumento na temperatura da chama do ar até cerca de 60% de O2 no oxidante. A temperatura da chama aumenta a uma taxa mais lenta para concentrações mais altas de O2. Além disso, a composição do combustível tem um forte impacto na temperatura da chama. Em uma mistura de combustível de H2 e CH4, a temperatura aumenta à medida que o teor de H2 na mistura aumenta. É importante notar que o aumento não é linear, com um aumento mais rápido em níveis mais elevados de H2. Devido ao custo relativamente alto do H2 comparado ao CH4 e C3H8, ele não é usado em muitas aplicações industriais. No entanto, combustíveis com alto teor de H2 são frequentemente usados em muitas das aplicações de hidrocarbonetos. Esses combustíveis são subprodutos do processo de fabricação química e, portanto, muito mais baratos do que comprar H2 de um fornecedor de gás industrial e mais econômicos do que usar outros combustíveis comprados.

Taxa de mistura – As temperaturas de chama de pico ocorrem em condições estequiométricas. Quanto menor a concentração de O2 no oxidante, mais a temperatura da chama é reduzida operando em condições não estequiométricas (combustível rico ou pobre em combustível). Isso se deve à maior concentração de N2, que absorve calor e diminui a temperatura geral. Em condições estequiométricas, há oxidante suficiente para queimar completamente todo o combustível. Qualquer oxidante adicional absorve a energia sensível da chama e reduz a temperatura da chama. Na maioria das chamas reais, o pico de temperatura da chama geralmente ocorre em condições de pouco combustível. Isso se deve à mistura imperfeita, onde é necessário um pouco mais de O2 para queimar completamente todo o combustível. Quase todas as aplicações de combustão industrial são executadas em condições de baixo consumo de combustível para garantir que as emissões de CO sejam baixas. Assim, dependendo do projeto real do queimador, a temperatura da chama pode estar próxima de seu pico, o que muitas vezes é desejável para maximizar a transferência de calor. Um problema frequentemente encontrado ao maximizar a temperatura da chama é que as emissões de NOx (óxidos de N2) também são maximizadas, uma vez que o NOx aumenta aproximadamente exponencialmente com a temperatura do gás. Isso levou a muitos conceitos de design para reduzir o pico de temperatura da chama na chama para minimizar as emissões de NOx. Isso também afeta a transferência de calor da chama.

Temperatura de pré-aquecimento do oxidante e combustível – A temperatura de chama adiabática varia e é função da temperatura de pré-aquecimento do oxidante para chamas de ar/CH4 e O2/CH4. O aumento da temperatura da chama é relativamente pequeno para a chama O2/CH4 porque o aumento do calor sensível do O2 é apenas uma fração da energia química contida no combustível. Para chamas de ar/CH4, o pré-aquecimento do ar tem um impacto mais dramático, pois o aumento do calor sensível é muito significativo devido à grande massa de ar na reação de combustão. A temperatura da chama adiabática aumenta rapidamente para chamas de ar/combustível em muitos combustíveis.

Calor disponível – O calor disponível no sistema de combustão do forno é importante na determinação da eficiência térmica geral e, portanto, é um fator no cálculo da transferência de calor no processo. É menos eficaz tentar maximizar a transferência de calor no sistema que possui inerentemente um baixo calor disponível. O calor disponível é definido como o poder calorífico bruto do combustível, menos a energia transportada do processo de combustão pelos gases quentes de exaustão.

O calor bruto disponível (GAH) no forno é dado pela equação GAH =poder calorífico do combustível + calor sensível dos reagentes – calor transportado pelo POC saindo do forno. GAH representa o calor disponível na temperatura crítica do processo. Não representa o calor disponível para realizar determinada função devido aos diversos tipos de perdas. Pode ser usado como critério para comparar diferentes sistemas de combustão de combustível.

Além disso, em um forno, há perdas de calor que são regidas pela temperatura crítica do processo, espessura do revestimento refratário e condutividade térmica do refratário. Portanto, o calor líquido disponível (NAH) no forno é dado pela equação NAH =GAH − perdas de calor. O NAH pode ser usado como critério para comparar a eficiência de fundição/fusão/aquecimento de diferentes fornos.

O calor perdido do processo através de aberturas no forno, através das paredes do forno ou por infiltração de ar não é considerado no cálculo do calor teórico disponível, pois depende do processo. O calor teórico disponível deve ser proporcional à quantidade de energia efetivamente absorvida pela carga do forno em um processo real, que está diretamente relacionada à eficiência térmica do sistema. Assim, o calor teórico disponível é geralmente usado para mostrar as tendências de eficiência térmica em função da temperatura dos gases de escape, composições de oxidante e combustível, razão de mistura e temperaturas de pré-aquecimento do ar e do combustível.

O calor disponível varia em função da temperatura dos gases de escape e diminui rapidamente com a temperatura dos gases de escape e é relativamente independente da composição do combustível. Assim, para maximizar a eficiência térmica do processo, é desejável minimizar a temperatura dos gases de escape. Isso geralmente é feito maximizando a transferência de calor dos gases de exaustão para a carga do forno (e paredes do forno) e recuperando parte do calor nos gases de exaustão pré-aquecendo o oxidante e/ou o combustível.

À medida que a temperatura dos gases de escape aumenta, mais energia é transportada do sistema de combustão e menos permanece no sistema. O calor disponível diminui para zero na temperatura da chama de equilíbrio adiabático, onde não há perda de calor dos gases. O calor disponível de um sistema de combustão de CH4/O2 mesmo na temperatura dos gases de escape de cerca de 2000 graus C, o calor disponível ainda é de 57%. Além disso, geralmente não é muito econômico usar sistemas de CH4/ar para processos de aquecimento e fusão de alta temperatura. A uma temperatura de exaustão de cerca de 1300 graus C, o calor disponível para o sistema CH4/ar é apenas um pouco mais de 30%. A recuperação de calor na forma de ar pré-aquecido é geralmente usada para processos de aquecimento de temperatura mais alta para aumentar a eficiência térmica do forno.

À medida que a temperatura dos gases de escape aumenta, o calor disponível diminui porque mais energia é realizada com os gases de escape. Há um rápido aumento inicial no calor disponível à medida que a concentração de O2 no oxidante aumenta dos 21% encontrados no ar. Esta é uma razão pela qual o enriquecimento de O2 tem sido uma técnica popular, uma vez que o aumento incremental na eficiência é muito significativo. A eficiência térmica do sistema CH4/ar é duas vezes quando o ar é pré-aquecido a cerca de 1100 graus C.

Para o sistema CH4/O2, o aumento na eficiência é muito menos dramático pelo pré-aquecimento do O2. Isso ocorre porque a eficiência inicial sem pré-aquecimento já é de 70% e porque a massa do O2 não é tão significativa na reação de combustão quanto a massa de ar em um sistema combustível/ar. Há também temores de segurança ao fluir O2 quente através de tubulações, equipamentos de recuperação de calor e um queimador. A economia de combustível para uma determinada tecnologia pode ser calculada usando as curvas de calor disponíveis.

Volume de gases de escape – A taxa de fluxo de gases através de uma câmara de combustão do forno é proporcional à transferência de calor por convecção para a carga do forno. Existem vários fatores que influenciam essa vazão. Uma é a temperatura do gás, uma vez que gases de temperatura mais elevada têm caudais reais mais elevados (metros cúbicos por hora) devido à expansão térmica dos gases. Isso significa que o pré-aquecimento do combustível ou do oxidante, que normalmente aumenta a temperatura da chama, produz vazões reais mais altas. No entanto, a taxa de fluxo dos gases é a mesma quando corrigida para as condições padrão de temperatura e pressão (STP).

Outro fator que tem uma influência muito forte na vazão de gás através do sistema de combustão é a composição do oxidante. A combustão melhorada de O2 envolve basicamente a remoção de N2 do oxidante. Uma grande mudança em relação à combustão ar/combustível é a redução do volume de gases de combustão. Isso significa que para cada unidade de volume de combustível, 3 volumes normalizados de gás são produzidos para combustão de O2/combustível em comparação com 10,5 volumes para combustão de ar/combustível. Esta redução pode ter efeitos positivos e negativos, mas o efeito na transferência de calor por convecção é uma redução na velocidade média do gás através de uma câmara do forno e uma redução resultante na transferência de calor por convecção para a carga do forno.

Propriedades de transporte de gases de escape

As propriedades de transporte dos componentes gasosos na câmara do forno são importantes para determinar a transferência de calor e a dinâmica dos fluidos. As propriedades são altamente dependentes da temperatura e dos componentes do gás. As propriedades importantes do gás para a transferência de calor em câmaras de fornos industriais variam em função da composição do combustível e do oxidante, razão de mistura e temperaturas de pré-aquecimento do ar. A variação da propriedade em função da temperatura de pré-aquecimento do combustível tem um efeito mínimo. A composição do gás e a temperatura são necessárias para calcular a radiação gasosa não luminosa. As propriedades de transporte de gás são necessárias para calcular o coeficiente de transferência de calor por convecção, que geralmente é dado na forma Nusselt number (Nu). Nu é calculado a partir do número de Prandtl (Pr) e do número de Reynolds (Re). O coeficiente de transferência de calor por convecção 'h' é então calculado a partir do número de Nusselt usando Nu =hd/k onde d é uma dimensão característica para o sistema de fluxo e k é a condutividade térmica do fluido. As propriedades do gás são necessárias para calcular os números Nu, Pr e Re são fornecidos abaixo.

Densidade – A densidade do gás pode ser usada para calcular o número Re, que geralmente é necessário para calcular o coeficiente de transferência de calor por convecção. A densidade também é usada para calcular a velocidade média do gás através da câmara do forno, que também é normalmente necessária para calcular o coeficiente de convecção. A densidade do gás é inversamente proporcional à temperatura do gás, de modo que, à medida que a temperatura aumenta, a densidade diminui. A redução na densidade do gás é aproximadamente proporcional ao inverso da temperatura absoluta do gás. Além disso, a densidade do gás diminui rapidamente à medida que o teor de O2 no oxidante aumenta. Isso se deve ao aumento da temperatura da chama. Uma densidade de gás mais baixa significa um número de Re mais baixo e, portanto, uma transferência de calor por convecção reduzida, se todas as outras variáveis permanecerem as mesmas. No entanto, a taxa de fluxo de massa de gases também está diminuindo. Assim, a velocidade média do gás não é significativamente impactada como resultado do efeito combinado de menor densidade e menor taxa de fluxo de massa, de modo que o impacto na convecção devido à velocidade do gás é mínimo.

A densidade do gás atinge um mínimo em razões de equivalência intermediárias. Isso novamente pode ser atribuído à temperatura de chama de equilíbrio adiabático. Além disso, a densidade do gás diminui quase linearmente à medida que a temperatura de pré-aquecimento do ar aumenta, o que se correlaciona inversamente com as curvas da temperatura da chama. Além disso, a densidade do gás não diminui linearmente em função da composição da mistura de gás, como geralmente é esperado instintivamente. Novamente, a densidade corresponde inversamente às temperaturas adiabáticas da chama.

Calor específico – O calor específico do gás, às vezes chamado de capacidade de calor do gás, é outra propriedade de transporte que tem impacto na transferência de calor por convecção no sistema do forno. Ele é usado para calcular o número Pr, que é frequentemente usado para calcular o coeficiente de transferência de calor por convecção. Há um aumento não linear no calor específico do gás em relação à temperatura do produto de exaustão. O calor específico aumenta mais rapidamente em temperaturas mais altas. Além disso, o calor específico do gás de exaustão aumenta quase linearmente à medida que a porcentagem de O2 no oxidante aumenta. Todas as outras coisas sendo as mesmas, isso melhora a transferência de calor por convecção dos gases do produto da combustão para a carga do forno.

No entanto, existe uma relação muito mais complicada entre o calor específico e a razão de equivalência, incluindo também uma forte dependência do combustível. Todos os combustíveis apresentam um aumento inicial no calor específico à medida que a razão de equivalência aumenta, atingindo um máximo local em condições estequiométricas. Além das condições estequiométricas, o calor específico diminui, estabiliza e aumenta novamente. No caso de CH4, o calor específico aumenta muito rapidamente em valores de equivalência elevados. Embora a relação entre calor específico e razão de equivalência seja bastante complicada, a realidade é que a maioria dos processos de combustão industrial são operados em condições de pouco combustível, onde há uma relação forte, porém mais linear, entre a razão de equivalência e o calor específico. No caso de misturas de combustível H2/CH4, o calor específico aumenta rapidamente em altos teores de H2 na mistura de combustível. A temperatura da chama mostra uma relação muito semelhante ao teor de H2 na mistura.

Condutividade térmica – Assim como o calor específico, a condutividade térmica do gás afeta o número Pr, que por sua vez afeta o coeficiente de transferência de calor por convecção. Neste caso, existe uma relação inversa entre a condutividade térmica e o número Pr. À medida que a condutividade térmica aumenta (diminui), o número Pr diminui (aumenta) junto com o coeficiente de convecção, assumindo que todas as outras variáveis permaneçam constantes. A condutividade térmica de um gás é aproximadamente dependente da raiz quadrada da temperatura absoluta. Um aumento não linear semelhante na condutividade térmica ocorre com a temperatura do gás como para o calor específico.

Além disso, a condutividade térmica aumenta rapidamente à medida que o teor de O2 no oxidante aumenta. A relação é quase linear, embora haja um aumento mais rápido em menores teores de O2 em comparação com maior teor de O2 no oxidante. No entanto, existe uma relação complicada entre uma propriedade de transporte e a razão de equivalência. Existe um máximo local em condições estequiométricas. Para H2, o máximo local também é o máximo geral para uma ampla faixa de razões de equivalência. Para CH4, há um rápido aumento na condutividade térmica em condições muito ricas em combustível (altas razões de equivalência), com a condutividade excedendo o valor máximo local em condições estequiométricas. Embora não seja tão dramático, há um fenômeno semelhante para C3H8. Embora a maioria dos processos industriais sejam executados em condições ligeiramente pobres em combustível, ainda há uma rápida mudança na condutividade térmica no lado pobre em combustível das condições estequiométricas.

Existe uma relação muito mais simples entre a condutividade e a temperatura de pré-aquecimento do ar de combustão. A condutividade aumenta ligeiramente mais rápido do que linearmente à medida que a temperatura de pré-aquecimento aumenta. Além disso, a condutividade térmica aumenta muito mais rapidamente à medida que o teor de H2 na mistura de combustível H2/CH4 aumenta.

viscosidade – A viscosidade absoluta ou dinâmica é uma medida da difusão do momento. A viscosidade do gás está tendo uma relação semelhante com a condutividade térmica. The viscosity is important in calculating both the Pr and Re numbers, but in opposite ways. As the gas viscosity increases (decreases), the Pr number increases (decreases) and the Re number decreases (increases) assuming that all the other variables are constant. The kinematic viscosity is related to the dynamic viscosity.

There is a nearly linear increase in gas viscosity with the exhaust product temperature. The gas viscosity increases as the O2 content in the oxidizer increases, similar to the adiabatic flame temperature. The gas viscosity peaks at an equivalence ratio of 1.0 (stoichiometric conditions) and declines as the mixture becomes either more fuel rich or more fuel lean. The gas viscosity also increases with the air preheat temperature, comparable to the flame temperature. The viscosity increases as the H2 content increases in an H2/CH4 fuel blend. The increase in the viscosity is more rapid at higher H2 contents.

Pr number – The Pr number is frequently used to calculate the convection heat transfer coefficient. The components of Pr include the specific heat, viscosity, and thermal conductivity. The combination of these variables which forms the Pr number changes as functions of the fuel and oxidizer compositions, the mixing ratio, and the air preheat temperature. However, there is little change in Pr number as a function of the fuel preheat-temperature. The Pr number decreases as a function of temperature, but in a non-uniform way. Initially, it decreases moderately quickly, then decreases more slowly, and finally decreases rapidly at higher temperatures.

There is also a highly nonlinear relationship between the Pr number and the oxidizer composition. For CH4 and C3H8, the Pr number decreases rapidly at first and then levels off at higher O2 contents. For H2, the Pr number actually has a minimum at around 50 % O2 content. Also, a highly nonlinear relationship exists between the Pr number and the equivalence ratio. Most of the fuels show local maximum and minimum. The Pr number also declines almost linearly with the air preheat temperature. The Pr number declines as the H2 content in an H2/CH4 fuel blend decreases, and decreases rapidly at high H2 contents.

Lewis number – The Lewis number (Le) is the ratio of the thermal diffusivity to the molecular (mass) diffusivity. The Le number is important for the heat transfer in combustion systems. In general, for Le values greater than 1, there are some enhancements in convective heat transfer due to chemical recombination reactions. The Le number is 1 for temperatures below 1200 deg C, depending on the fuel, and then rises fairly rapidly at higher temperatures. The Le number is greater than one for all oxidizer compositions under adiabatic equilibrium conditions, which equates to the highest flame temperature possible for those conditions. The values of Le number peaks at intermediate oxidizer compositions and declines at higher O2 contents. There is a dramatic peak in the Le number at stoichiometric conditions, with the Le number going below 1.0 at higher equivalence ratios. The Le number increases almost linearly with the air preheat temperature for adiabatic equilibrium conditions. It increases more rapidly as the H2 content in a fuel blend of H2/CH4 increases.

Heat transfer in a furnace

Factors affecting the heat transfer in a furnace to the furnace charge are described below.

Flow of heat within the furnace charge – In case of an electrically heated furnace charge where the charge is used as a resistance in a circuit or by induction heating, the flux lines concentrate just inside the surface. In a fuel-fired heating process, heat enters the charge through its surface (by radiation or by convection) and diffuses throughout the charge by conduction. This heat flow requires a difference in temperature within the charge. Steady heat flows through a flat furnace charge. For other than flat charge, heat flux lines are seldom parallel and rarely steady. In transient heat flow, determination of the temperature at a given time and point within the charge necessitates use of the finite element method. Increasing the furnace temperature (a high ‘thermal head’) or ‘high-speed heating’ often results in non-uniform heating, which necessitates a longer soak time, sometimes defeating the purpose of high-speed heating.

Thermal conductivity and diffusion – There is normally wide variation in thermal conductivities of various metals, which has a direct bearing on the ability of heat to flow through or diffuse throughout them, and hence has a very strong effect on temperature distribution or uniformity in solids. The factor which affects temperature distribution is the thermal diffusivity. It is thermal conductivity divided by the volume specific heat of the solid material and is represented by the equation thermal diffusivity =thermal conductivity/ (specific heat x density). In this equation, the numerator is a measure of the rate of heat flow into a unit volume of the material while the denominator is a measure of the amount of heat absorbed by that unit volume. With a higher ratio of numerator to denominator, heat gets conducted into, distributed through, and absorbed.

Thermal conductivities and diffusivities of solids vary greatly with temperature. Specific heats and densities vary little, except for steels at their phase transition point. The thermal conductivities of solid pure metals drop with increasing temperature, but the conductivities of solid alloys generally rise with temperature.

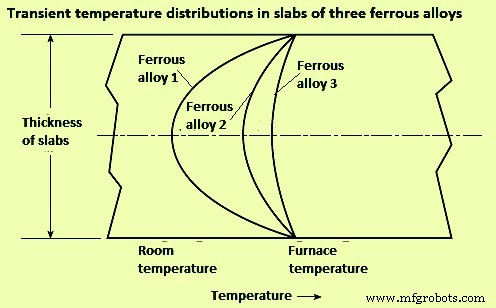

Lag time – The effect of thermal conductivity on heat flow and internal temperature distribution is shown in Fig 1 for three same-size slabs of ferrous alloys heated from two sides. The surface temperatures in all the three cases generally rise very quickly, but the interior temperatures of rise differentially because of their poorer diffusivities. The slabs take different time to come to the equilibrium condition with the furnace temperature.

Fig 1 Effect of thermal conductivity on heat flow and internal temperature distribution

Solid materials which are heated in industrial furnaces are not necessarily continuous. Many times, the charge consists of coiled strip material or separate pieces piled to various depths or close side by side. In such cases, heat only can flow from one piece to the adjacent piece through small contact points on their surfaces, or through gas filled spaces, the thermal conductivity of which is very small. A stack of flat plates is an example of very low conductance. Even very small gaps constitute a big thermal resistance than solid metal. A stack cannot be treated as a solid, since thin air spaces are insulators. The differing air gaps in a stack result in bad non-uniformities in temperatures.

Rapid heat flow in each piece of a piled charge is obtained only by circulation of hot gases through the piled material by convection and gas radiation. These gas masses are to be constantly replaced with new hot gas since they have low mass, low specific heat, and thin gas beam thickness, so they cool quickly without delivering much heat to the loads. For uniform heating and precise reproducibility, piling of pieces of materials are to be avoided.

Heat transfer to the surface of the furnace charge – In furnace practice, heat is transferred by three modes namely (i) conduction, (ii) convection, and (iii) radiation. There are some essentials of heat transfer which are helpful to designers and operators of industrial furnaces. Most industrial furnaces, ovens, kilns, incinerators, boilers, and heaters use combustion of fuels as their heat source. Combustion, as used in industrial furnaces, comes from rapid and large chemical reaction kinetics and this result into conversion of chemical energy to sensible heat (thermal) energy. Increasing fuel and oxidizer (usually air) mixing surface area or increasing temperature of the reactants can cause faster combustion reactions, usually resulting in higher heat source temperatures. Fuel oxidation reactions are exothermic, so they can develop into a runaway condition (e.g. thermal energy being released faster than it can be carried away by heat transfer). This positive feedback can cause an explosion.

A flame is a thin region of rapid exothermic chemical reaction. An example is a Bunsen burner flame. In a Bunsen burner, a thoroughly premixed laminar stream of fuel gas and air is ignited by an external heat source, and a cone-shaped reaction zone (flame front) forms. Turbulence increases the thickness and surface area of the reaction zone, resulting in higher burning velocity. Laminar burning velocity for natural gas is around 18 metres per minute (mpm) while the turbulent burning velocity can be two to ten times faster. In a laminar flame, thermal expansion from chemical heat release can combine with increased reactivity caused by higher temperatures, resulting in acceleration to a turbulent flame. Except for long luminous flames, most industrial flames are turbulent.

Conduction heat transfer – Conduction heat transfer is molecule-to-molecule transfer of vibrating energy, usually within solids. Heat transfer solely by conduction to the charged load is rare in industrial furnaces. It occurs when cold metal is laid on a hot hearth. It also occurs, for a short time, when a piece of metal is submerged in a salt bath or a bath of liquid metal.

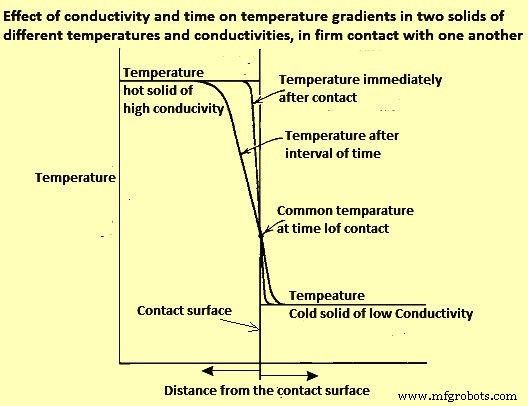

If two pieces of solid material are in thorough contact (not separated by a layer of scale, air, or other fluid), the contacting surfaces instantly assume an identical temperature somewhere between the temperatures of the contacting bodies. The temperature gradients within the contacting materials are inversely proportional to their conductivities (Fig 2).

Fig 2 Effect of conductivity and time on temperature gradients in two solids of different temperatures and conductivities, in firm contact with one another

The heat flux (rate of heat flow per unit area) depends not only on the temperatures of the two solids but also on the diffusivities and configurations of the contacting solids. In practice, comparatively little heat is transferred to (or abstracted from) a charge by conduction, except in the flow of heat from a billet to water-cooled skids.

When a piece of cold metal is suddenly immersed in liquid salt, lead, zinc, or any other liquid metal, the liquid freezes on the surface of the cold metal, and heat is transferred by conduction only. After a very short time, the solid jacket, or frozen layer, remelts. From that time on, heat is transferred by conduction and convection.

Convection heat transfer

Convection heat transfer is a combination of conduction and fluid motion, physically carrying heated (or cooled) molecules to another surface. If a stream of gaseous fluid flows parallel to the surface of the solid, the vibrating molecules of the stream transfer some thermal energy to or from the solid surface.

A ‘boundary layer’ of stagnant, viscous, poorly conducting fluid tends to cling to the solid surface and acts as an insulating blanket, reducing heat flow. Heat is transferred through the stagnant layers by conduction. If the main stream fluid velocity is increased, it scrubs the insulating boundary layer thinner, increasing the convection heat transfer rate. The conductance of the boundary layer (film coefficient) is a function of mass velocity (momentum, Re number).

In furnaces which operate below 600 deg C, heat transfer by convection is of major importance since radiation is weak there. Modern high-velocity (high-momentum) burners give high convection heat transfer coefficients. High velocities often provide more uniform temperature distribution around a single piece charge, or among multiple piece charges, since more mass flow carries additional sensible heat at more moderate temperatures. At low furnace temperatures, high rates of total heat transfer can be obtained only by high gas velocities since heat transfer by radiation at around 550 deg C is less than one-tenth of what it is at around 1200 deg C. High-velocity (high momentum) burners are widely used to fill in where radiation cannot reach because of shadow problems.

Radiation heat transfer

Radiation between solids – Heat is radiated by solids even at low temperatures. The net radiant heat actually transferred to a receiver is the difference between radiant heat received from a source and the radiant heat re-emitted from the receiver to the source. The net radiant heat flux between a hot body (heat source) and a cooler body (heat receiver) can be calculated by Stefan-Boltzmann equations.

Emissivity and absorptivity of materials are important properties for radiation between solids. Emissivity is the radiant heat emitted (radiated) by a surface, expressed as a decimal of the highest possible (black body) heat emission in a unit time and from a unit area. Emittance is the apparent emissivity of the same material for a unit area of apparent surface which is actually much greater, due to roughness, grooving, and so on. Absorptivity is the radiant heat absorbed by a surface per unit time and unit area, expressed as a decimal of the most possible (black body) heat absorption.

Engineers use emissivity value of 0. 85 in conventional refractory lined furnaces. However, the temperature, surface condition, and alloy can make considerable difference. As an example, if stainless-steel strip is heated in less than three minutes in a catenary furnace, the emissivity may not change even though the temperature increases from ambient to 1100 deg C. By measuring both strip surface temperature and furnace temperature, it has been possible to revise heating curve calculations, assuming that oxidation has not changed the emissivity or absorptivity during the heating cycle.

Radiation from clear flames and gases – There are two origins of radiation from the products of combustion to solids. The two origins of radiation are (i) from clear flame and from gases, and (ii) from the micron-sized soot particles in luminous flame. Radiation from clear gas does not follow the Stefan-Boltzmann fourth-power law. The only clear gases which emit or absorb radiation appreciably are those having three or more atoms per molecule (triatomic gases) such as CO2, H2O, and SO2 (sulphur di-oxide). An exception is diatomic CO, which gives off less radiation. The other diatomic gases, such as O2, N2 (and their mixture, air), and H2 have only negligible radiating power.

Gaseous radiation does not follow the fourth-power law since gases do not radiate in all wavelengths, as do solids (gray bodies). Each gas radiates only in a few narrow bands. Radiation from clear gases depends on their temperature, on the partial pressure or percent volume of each triatomic gas present, and on the thickness of their gas layer.

The temperature of a radiating gas gets lower in the direction of gas travel. To maintain active gas radiation, the gas is to be continually replaced by new hot gas, which also improves convection. Higher gas feed velocities reduce the temperature drop along the gas path. This factor is very critical in maintaining good temperature uniformity in high temperature industrial furnaces.

The furnaces are often designed on the basis of refractory radiation heating the charge, with usually reasonable results, but some situations cannot be explained by refractory radiation alone. Direct radiation from furnace gases generally delivers 62 % (+/- 2 %) of the heat to the charge, and refractories transfer the remaining 38 % (+/- 2 %). Gas temperatures needed to transfer the heat to refractory and charge are generally much higher than generally assumed.

Radiation from luminous flames – If a fuel-rich portion of an air/fuel mixture is exposed to heat, as from a hotter part of the flame, the unburned fuel molecules polymerize or suffer thermal cracking, resulting in formation of some heavy, solid molecules. These soot particles glow when hot, providing luminosity, which boosts the flame’s total radiating ability.

If fuel and air are not thoroughly mixed promptly after they leave the burner nozzle, they can be heated to a temperature at which the hydrocarbons crack (polymerize). Further heating brings the resulting particles to a glowing temperature. As O2 mixes with them, they burn. As the flame proceeds, formation of new soot particles can equal the rate of combustion of previously formed particles. Farther along the flame length, soot production diminishes, and all remaining soot is incinerated. This series of delayed-mixing combustion processes are to be completed before the combustion gases pass into the flue. If the flame is still luminous at the flue entry, smoke can appear at the stack exit. Smoke is soot that has been cooled (chilled, quenched) below its minimum ignition temperature before being mixed with adequate air.

The added radiating capability of luminous flames causes them to naturally cool themselves faster than clear flames. This is performing their purpose—delivering heat. The cooling phenomenon can negate some of the gain from the higher luminosity (effective emissivity).

Luminous flames often have been chosen because the added length of the delayed mixing luminous flames can produce a more even temperature distribution throughout large combustion chambers. As industrial furnaces are supplied with very high combustion air preheat or more oxy-fuel firing, luminous flames can enable increases in heat release rates.

Fuels with high C/H2 ratios (most oils and solid fuels) are more likely to burn with luminous flames. Fuels with low C/H2 ratios (mostly gaseous fuels) can be made to burn with luminous flames namely (i) by delayed mixing, injecting equally low-velocity air and gas streams side-by-side, and (ii) by using high pressure to ‘shoot’ a high-velocity core of fuel through slower moving air so that the bulk of the air cannot ‘catch up’ with the fuel until after the fuel has been heated (and polymerized) by the thin ‘sleeve’ of flame annular interface between the two streams.

Flames from solid fuels can contain ash particles, which can glow, adding to the flame’s luminosity. With liquid and gaseous fuels, flame luminosity usually comes from glowing C and soot particles. The effective flame emissivity, as measured is usually between that of the POC gases and a maximum value of 0.95, depending on the total surface area of solid particles. Normally, heat transfer from a luminous flame is greater than that from a clear flame having the same temperature. The difference in the rate of heat transfer is quite noticeable in furnaces for reheating steel and metals. The difference becomes more pronounced at high temperature, where the radiating power of each triatomic gas molecule increases, but the gain is partially canceled by the decreasing density of radiating molecules per unit volume.

In another phenomenon, the bands of gaseous radiation hold their wavelengths regardless of temperature. At higher temperatures, however, the area of high intensity of solid radiation (glowing soot and C particles) moves toward shorter wavelengths (away from the gas bands). In higher temperature realms, radiation from clear gases does not increase as rapidly as radiation from luminous flames.

Flame radiation is a function of many variables such as C/H2 ratio of the fuel, air/fuel ratio, air and fuel temperatures, mixing and atomization of the fuel, and thickness of the flame. Some of these can change with distance from the burner. Fuels with higher C/H2 ratio, such as oils, tend to make more soot, so they usually create luminous flames, although blue flames are possible with light oils. Many gases have a low C/H2 ratio, and tend to burn clear or blue. It is difficult to burn tar without luminosity. It is equally difficult to produce a visible flame with blast furnace (BF) gas or with H2.

When comparing luminous and nonluminous flames, it is important to remember (i) soot radiation (luminous) usually ends where visible flame ends because soot is most often incinerated at the outer surface or skin of the flame, where it meets secondary or tertiary air, and (ii) gas radiation (nonluminous) occurs from both inside and outside the visible flame envelope, greatly increasing the uniformity and extent of its coverage, although gas radiation within the flame is somewhat shadowed by any surrounding soot particles or triatomic gases, and gas radiation outside the flame can be from cooler gases.

The effect of excess fuel on flame radiation is considerably greater than the effect of less excess air. The merits and demerits of clear flames versus long luminous flames have been debated for years. Modified burners and control schemes are helping to utilize the best of both. A problem common to several burner types is change of the flame characteristic as the burner input is turned down. Problems with some clear flame burners are (i) movement of the hump in the temperature profile closer to the burner wall as the firing rate is reduced, and (ii) at lower input rates, temperature falls off more steeply at greater distances from the burner wall (e.g., the temperature profile of a burner firing at 50 % of its rated capacity or below is at its peak temperature (maximum heat release at or near the burner wall, falling off further from the burner wall). At lower firing rates, the temperature drop off gets worse. At higher firing rates, the burner wall temperature decreases as the peak temperature moves away from it. In some steel reheating furnaces at maximum firing rate, the temperature difference between the burner wall and the peak can be 150 deg C.

The problem of a temperature peak at the far wall during high fire is aggravated by spur of furnace gases into the base of the flame, delaying mixing of fuel with O2. If the burner firing rate is increased, the spur of the products of complete combustion increases exponentially. Resulting problems are many. When side-firing a furnace at low firing rate, the peak temperature is at the burner wall, but at maximum firing rate, the peak temperature can be at the furnace centre or the opposite wall. Thus, the location of a single temperature control sensor is never correct. If the temperature sensor is in the burner wall, low firing rates have peak temperature hugging the furnace wall and driving the burner to low fire rate resulting into the rest of the furnace width receiving inadequate input. At high firing rates, a sensor in the burner wall is cool while the temperature away from the burner wall is very high, perhaps forming liquid scale on the surfaces of the charge pieces at the centre and/or far wall. To remedy this issue, inexperienced operators can lower the set point, reducing the furnace heating capacity.

Another example of the effect of the problem occurs with the bottom zone of a steel reheating furnace when fired longitudinally counter flow to the load movement, and with the control sensor installed 3 metre (m) to 6 m from the (end-fired) burner wall. At low-firing rates, with the zone temperature set at 1300 deg C, the burner wall can rise to higher than 1370 deg C. At that temperature, scale melts and drips to the floor of the bottom zone where it can later solidify as one big piece. At high firing rates, the peak temperature can move beyond the bottom zone T-sensor, possibly melting scale some distance toward the charge end of the furnace. Again, to avoid the problem, operators can lower temperature control settings, reducing the furnace capacity.

Control of the aforementioned problems requires an additional temperature sensor in each zone and a means for changing the mixing rate characteristic of the burner in response to the temperature measurements. Burners with adjustable spin (swirl) can be set to prevent much of the problem, especially if combined with a low-fire, forward-flow gas or air jet through the center of the burner. Such a jet is typically sized for 5 % of maximum gas or air flow.

Long, luminous flames, either laminar type or turbulent type, tend to have much less temperature hump and do not change length as rapidly when input is reduced. They can be great ‘levelers’, providing better temperature uniformity.

This information on in-flame soot radiation and triatomic gas radiation has been known for some time, but recent developments may be changing the picture. Use of oxy-fuel (100 % O2), both of which elevate flame turndown. The major gain from oxy-fuel firing is from more intense radiation heat transfer because of the higher concentration of triatomic gases, due to the elimination of N2 from the POC. This also decreases the mass of gas carrying heat out the flue (reducing stack loss). In another development, some lean premix gas flames (designed for low NOx emissions) make a ubiquitous flame field (seemingly transparent) through much of the chamber.

Processo de manufatura

- Forno de indução e siderurgia

- Geração e uso de gás de alto-forno

- Fornos de reaquecimento e seus tipos

- Produtividade do Alto Forno e os Parâmetros Influenciadores

- Operação de alto-forno e escória de alta alumina

- Transferência de Calor PCB

- Prós e contras de uma bomba de calor

- Tratamento térmico de alumínio e ligas de alumínio

- Tratamento térmico de cobre e ligas de cobre

- Diferença entre injeção de combustível e carburador