Entendendo a fabricação de ferro em altos-fornos e estudos de dissecação no Japão

Compreendendo a fabricação de ferro em altos-fornos e estudos de dissecação no Japão

A siderurgia em alto-forno (BF) é o meio mais viável de produção de metal quente (HM), principalmente devido ao seu desempenho bem estabelecido e comprovado, uso flexível de matéria-prima e alta capacidade de conservação de energia térmica. Não há datas definitivas disponíveis para o início da fabricação de ferro BF. No entanto, projetos importantes de processo e reengenharia começaram a ser implementados nos fornos de fabricação de ferro na Europa já no século XIV. Desde então, a rota BF tem dominado como processo de preferência sobre outros métodos alternativos de produção de ferro.

Desde a sua criação, o processo de fabricação de ferro BF, a fim de sustentar e permanecer viável, passou por desenvolvimentos evolutivos duradouros para se tornar um processo altamente eficiente. Os desenvolvimentos mais importantes até o momento incluem (i) modernização das instalações, (ii) aumento da produtividade do forno, (iii) redução da taxa de coque, (iv) vida útil prolongada do forno e (v) flexibilidade e melhorias de materiais. Os avanços tecnológicos que foram realizados para melhorar a economia, eficiência e tornar o processo ambientalmente amigável incluem (i) várias práticas de gerenciamento e controle de processo, (ii) carregamento de coque central, (iii) operações de alta pressão no topo do forno, (iv ) operação do forno com enriquecimento de oxigênio (O2), (v) substituição de coque caro por fontes alternativas de carbono suplementares, como carvão pulverizado, gás natural, óleos e plásticos, e (vi) muitos mais. O desenvolvimento tecnológico do processo de fabricação do ferro BF o levou de uma pequena unidade de produção, consumindo grandes quantidades de combustível, ao seu estado atual, onde fornos projetados para produzir 10.000 toneladas de HM por dia são bastante comuns em vários países. Mesmo com este aumento dramático no tamanho e na produção do BF, muitas das reações que ocorrem dentro do forno ainda não são conhecidas.

BFs modernos operam predominantemente em sinter, pelotas, sinter/minério de ferro dimensionado ou cargas de sinter/pellet. O tipo e a qualidade desses materiais dependem da filosofia de operação das plantas individuais, portanto, as características de produção e redução desses materiais são de suma importância para o processo de BF.

O desenvolvimento do processo de BF

Os desenvolvimentos ocorridos no processo de BF foram introduzidos gradualmente, tornando-se finalmente práticas operacionais padrão. É possível listar os principais desenvolvimentos em uma ordem cronológica aproximada que consiste em (i) uso eficaz de cargas preparadas, (ii) injetores de explosão, (ii) alta pressão de topo, (iv) alta temperatura de explosão e (v) controle aprimorado de distribuição de encargos. Simultaneamente a esses desenvolvimentos, houve aumento gradual do tamanho físico do BF.

Uso de cargas preparadas

A primeira preparação dos materiais de carga foi apenas o dimensionamento dos minérios de ferro carregados no forno. O dimensionamento mais próximo da carga melhorou a permeabilidade do forno, permitindo que mais vento fosse soprado, aumentando assim a saída do BF. Além disso, a eficiência das reações de redução também aumentou devido à remoção dos pedaços maiores de minério, diminuindo assim a taxa de coque.

A sinterização de minérios de ferro antes do carregamento foi o segundo passo importante na preparação da carga, mas a sinterização foi originalmente desenvolvida para transformar materiais de suporte de ferro residual como pó de chaminé BF, carepa de laminação e finos de minério em uma alimentação BF utilizável. No entanto, este conceito mudou rapidamente após o sucesso alcançado com o sinter autofluxante em meados da década de 1950, permitindo que os fluxos fossem removidos da carga de carga BF e introduzidos através do sinter. Isso também levou à redução da taxa de coque, ao mesmo tempo em que aumentou a produtividade do BF. A situação atual é que o sinter é agora um componente de carga estabelecido em plantas BF modernas e ainda está sob investigação contínua para melhorar ainda mais suas propriedades.

O esgotamento dos minérios de ferro de alto teor prontamente disponíveis tornou necessário que os fornecedores atualizassem seus produtos por meio de beneficiamento seguido pela produção de pelotas de minério de ferro de alto teor a partir do concentrado. Esse processo ganhou ampla aceitação, resultando na carga cobrada dos fornos de BFs com alto teor de ferro e baixo teor de ganga, o que, por sua vez, levou a um aumento adicional na produção juntamente com uma queda na taxa de coque. Outra melhoria reivindicada com os pellets foi que a permeabilidade da carga aumentou devido ao dimensionamento mais próximo. No entanto, o uso de pelotas não é universal e em vários países os BFs estão sendo operados predominantemente com carga de sinterização com pelotas e/ou minério de ferro dimensionado contribuindo com uma pequena proporção da carga total. De fato, há alguns pontos de vista de que uma alta proporção de sinter é essencial para a operação estável de grandes BFs porque o sinter tem alta temperatura superior e melhores propriedades de distribuição, uma vez que os pellets rolam facilmente, dificultando o controle da distribuição. Também devido ao uso de sinter no BF, a brisa de coque gerada na coqueria é consumida dentro da siderúrgica.

Injetores de explosão

Existem três injetores que normalmente estão sendo usados no BF. São eles (i) vapor, (ii) O2 e (iii) combustíveis auxiliares. Os injetores afetam a temperatura da chama, ou seja, a temperatura da chama na zona de combustão da ventaneira. O vapor e o combustível auxiliar diminuem a temperatura da chama enquanto o O2 a aumenta. A temperatura teórica da chama pode ser calculada e é extremamente importante para manter a operação suave e aumentar a produtividade com grandes quantidades de O2 e combustível auxiliar. Uma baixa temperatura de chama impede a reação no forno e leva ao resfriamento do forno. Uma alta temperatura de chama pode danificar a permeabilidade como resultado da expansão da zona de fusão e evaporação de álcalis e sílica (SiO2) na carga. Para garantir um bom funcionamento, é necessário controlar a temperatura teórica da chama variando as quantidades dos injetores.

Olhando para os três injetores separadamente, o vapor reage com o coque para produzir hidrogênio (H2), o que aumenta a extensão da redução de materiais de carga, diminuindo assim a taxa de combustível. Os combustíveis auxiliares são os principais injetores. O tipo de combustível auxiliar usado depende das condições locais. A injeção de combustível auxiliar fornece quantidades adicionais de H2 e monóxido de carbono (CO) no BF, aumentando o grau de redução da carga, que por sua vez proporciona uma diminuição da taxa de coque. É essencial garantir a combustão completa do combustível auxiliar na ventaneira, pois a combustão incompleta pode prejudicar a permeabilidade do forno, causando efeitos adversos na operação do forno. A combustão insuficiente pode ser controlada fornecendo O2 em excesso suficiente na explosão.

A injeção de oxigênio aumenta a quantidade de O2 em excesso e aumenta a temperatura da chama, o que neutraliza a queda na temperatura da chama causada pela injeção de vapor e combustível auxiliar. Também é útil para diminuir a quantidade de gás bosh, minimizando assim a extensão da canalização do gás no BF e a extensão da inundação e carregamento. A inundação causa um funcionamento irregular do forno. O carregamento é a situação em que a escória fundida é impedida de descer devido à velocidade ascendente do gás. Em última análise, o peso da escória deve se tornar suficiente para superar o fluxo de gás para que ela desça. Quando a proporção de O2 na explosão é aumentada gradativamente, o volume de gás produzido por tonelada de HM diminui, causando uma queda na quantidade de transferência de calor dos gases para os sólidos no poço, resultando em uma diminuição da temperatura de o eixo. Além disso, o aumento da produtividade por meio do enriquecimento de O2 acelera a taxa de descida da carga, resultando em menos tempo para a transferência de calor. Como resultado, os materiais de carga entram na zona de alta temperatura sem serem suficientemente pré-aquecidos, resfriando assim o forno e causando deslizamento e suspensão da carga.

A prática do uso de injetores requer um controle cuidadoso em relação a três limites:(i) limite de transferência de calor entre gases e sólidos, (ii) limite de temperatura teórica de chama e (iii) limite de combustão completa do combustível auxiliar. O controle dentro desses limites proporciona baixas taxas de combustível e alta produtividade.

Alta pressão superior

O benefício da alta pressão de topo é que ela reduz a velocidade do gás no forno, permitindo assim mais tempo para a redução gasosa, resultando na diminuição da taxa de combustível. As perdas de poeira também diminuem porque a velocidade mais baixa do gás é insuficiente para transportar as partículas de poeira mais grossas. Alternativamente, mais vento pode ser soprado e, assim, a produção pode ser aumentada, mantendo a mesma velocidade do gás no forno, evitando assim a canalização, inundação e carregamento. A principal desvantagem é que, para acomodar o aumento da pressão do gás, é necessária uma construção robusta em todos os equipamentos BF, desde os fogões, passando pela tubulação, paredes do forno, topo do forno e planta de limpeza de gás, etc., o que obviamente é caro. Certamente o topo BF sozinho precisa de um projeto especial para equalizar a pressão do gás no sistema de carregamento e evitar o desgaste do equipamento de carregamento do topo do forno. Outra desvantagem é a perda de energia no gás de topo de alta pressão, embora a turbina de recuperação de gás de topo possa recuperar parte dessa energia.

Embora existam problemas com a aplicação de alta pressão de topo do ponto de vista de engenharia, a operação de grandes altos-fornos requer o uso dela para (i) reduzir a taxa de combustível e (ii) permitir maior produtividade do forno.

Alta temperatura de explosão

O ar que entra no BF através das ventaneiras é aquecido pela combustão do coque e, portanto, quanto mais quente o ar de entrada, menor é o coque consumido no aquecimento adicional dentro da região da ventaneira. O pré-aquecimento do ar não é uma novidade. De fato, há mais de um século, os fogões BF existiam. No entanto, é apenas relativamente recentemente que foram alcançadas temperaturas superiores a 1300°C. A obtenção de temperaturas mais altas deve-se a modificações no design do fogão. Essas modificações são (i) aumentar a área de superfície aquecida do trabalho de xadrez por meio da alteração da forma dos tijolos, (ii) usar refratários de maior qualidade, capazes de suportar temperaturas mais altas, e (iii) fornecer câmaras de combustão externas que também aumenta a área de superfície aquecida.

Melhorias na distribuição de encargos

O controle da distribuição de materiais de carga é importante para melhorar a utilização do gás e diminuir a taxa de combustível. A distribuição correta também é necessária para controlar a forma da zona coesiva do BF, maximizando assim a produção e minimizando o fluxo de gás na parede do BF, este último prolongando a vida útil do forno.

À medida que o tamanho do forno aumentava, a distribuição do material de carga necessária para fornecer uma distribuição de gás estável dentro do BF não pode ser mantida com equipamentos de carregamento convencionais devido a diferenças no ângulo de compilação, densidade e forma. Esses problemas foram parcialmente superados pela instalação de blindagem móvel para controlar a distribuição do material à medida que sai do sino de carregamento. O desenvolvimento dos sistemas de carregamento bell-less top e Gimble top, que possuem uma calha rotativa capaz de distribuir com precisão a carga para qualquer posição na linha de estoque do forno, ajudou em grande parte a resolver o problema.

Sinterização de minério de ferro

Em muitos BFs, o sinter é o principal componente das cargas do BF. A composição química do sinter depende dos outros componentes que constituem a carga do forno. Normalmente o sinter varia de fluxado (CaO/SiO2 em torno de 1,2) a superfluxo (CaO/SiO2 em torno de 1,7 a 2,2). O sinter fluxado é geralmente usado quando a maior parte da carga do forno é sinter. O sinter superfluxo é usado quando o restante da carga é de natureza ácida, equilibrando assim a química da escória para fornecer uma composição de escória aceitável. A sinterização é extremamente heterogênea devido à natureza do processo de sinterização.

Estrutura do sinter – Os fundentes, que são misturados com o minério de ferro, reagem durante a sinterização, derretem e atacam as partículas do minério. A aglomeração completa de pequenas partículas de minério pode ocorrer, mas geralmente as partículas maiores sofrem apenas ataque superficial. Durante o resfriamento, a precipitação de diferentes fases ocorre dentro da matriz de escória, sendo o resultado global uma mistura de fases que estão longe de um estado de equilíbrio e um material heterogêneo cujas fases dependem da segregação de componentes na mistura inicial, por exemplo, onde existiam partículas de cal antes da sinterização, forma-se uma região rica em cal. Em geral, as fases presentes dependem da quantidade de fundentes adicionados. O sinter autofluxante é principalmente hematita e magnetita com pequenas quantidades de ferritas de cálcio, produzidas por uma reação entre minério de ferro e cal. Aqui o termo "ferrita" refere-se às quantidades combinadas das diferentes espécies de ferritas que podem ser produzidas, dependendo da basicidade e das partículas de minério na zona de reação. À medida que a basicidade aumenta, há um aumento na proporção de ferritas.

Na sinterização, normalmente, as ferritas são contaminadas com SiO2 e Al2O3 (alumina) e o produto é conhecido como SFCA (silicoferrita de cálcio e alumina). O SFCA normalmente obedece a uma fórmula geral 'n1(Fe2O3).n2(SiO2).n3(Al2O3).5CaO', onde a soma de n1,n2, e n3 é em torno de 12. O teor de cálcio é razoavelmente constante em torno de 15 %. Na prática geralmente em sinters as ferritas normalmente encontradas são 7 Fe2O3.2SiO2.3AI2O3.5CaO, e 9Fe2O3.2SiO2.0.5AI2O3.5CaO.

Redução de sinter – O tipo e a quantidade de ferritas presentes no sinter desempenham um papel importante nas propriedades de redução. As redutibilidades das ferritas não são constantes, mas variam de um tipo para outro. Vê-se que a proporção de ferritas aumenta à medida que a basicidade do sinter aumenta. No entanto, a redutibilidade não segue a mesma tendência. Entre as faixas de basicidade de 1,0 a 1,5, a redutibilidade aumenta devido ao aumento de ferritas do tipo CaO.2Fe2O3 e CaO.FeO.Fe203. Em uma faixa de basicidade de 1,4 a 1,5 a redutibilidade diminui devido a uma queda na proporção de hematita presente nos sinters e ao desaparecimento de CaO.2Fe203 juntamente com o aparecimento do relativamente não redutível 2CaO.Fe2O3. O aumento da basicidade além de 1,5 mostra novamente uma tendência ascendente devido ao aparecimento de CaO.Fe2O3 e CaO.FeO.Fe2O3.

O comportamento de redução das ferritas é complexo, pois elas se decompõem para que ocorra a redução do óxido de ferro. Durante o processo de redução, primeiro os óxidos de ferro e ferritas mais altos, ricos em óxido de ferro, são reduzidos até que restem apenas ferrita dicálcica e wustita. O gás então ataca a ferrita dicálcica conforme a reação reversível 2CaO.Fe2O3 + 3H2 =2CaO + 2Fe + 3H2O. O CaO liberado então reage imediatamente com a wustita conforme a reação reversível 2CaO + 3FeO =2CaO.Fe2O3 + Fe. A reação então prossegue conforme a equação anterior e assim por diante. No entanto, as microfotografias mostram que a wustita não está presente na fronteira do gás e, portanto, um processo de difusão entre as duas reações deve ocorrer. Estudos indicaram que na superfície do óxido, a ferrita dicálcica é primeiro reduzida. O ferro liberado se separa na fase de óxido e o cálcio se difunde e reage com a wustita e novamente o ferro se separa ou se difunde no Fe3O4.

Pelotas de minério de ferro

Durante o processo de produção de pelotas de minério de ferro, o minério de ferro é beneficiado pela britagem e remoção do material de ganga liberado. Geralmente, algum quartzo é adicionado na produção de pellets ácidos para melhorar as propriedades do pellet. A maioria dos pellets produzidos são do tipo ácido, ou seja, sem adição substancial intencional do fundente. Durante a produção de pellets ácidos, os pellets verdes são queimados a cerca de 1300 graus C em uma atmosfera oxidante. Isto promove a ligação das partículas por (i) sinterização dos grãos de hematita, (ii) oxidação e subsequente sinterização dos grãos de magnetita e (iii) ligação de escória. Este último é causado pela fusão dos pequenos vestígios de ganga e da bentonita, utilizada no processo de pelotização para garantir resistência suficiente das pelotas verdes. Esta fase de escória é constituída essencialmente por cal, sílica, óxido férrico e pequenos vestígios de álcalis, magnésia, alumina, etc.

Uma indicação da composição química da fase de escória pode ser obtida consultando o diagrama de fases CaO-SiO2-Fe2O3. Um ponto a ser observado é que os diagramas de equilíbrio devem ser usados com cuidado, pois na maioria dos processos as reações raramente estão em equilíbrio, no entanto, tais diagramas são ferramentas úteis. Ocorre muito pouca reação, se houver, entre os grãos de quartzo e a hematita durante a queima e, portanto, os pellets ácidos são compostos de hematita, quartzo, uma fase de escória e, em alguns casos, se não houver queima suficiente, magnetita, originária de qualquer minérios de magnetita na mistura de pellets.

Os pellets de ácido são usados em alguns BFs na carga do forno. O valor utilizado no ônus depende da prática operacional adotada. No caso de BFs operando inteiramente com pelotas ácidas como fonte de unidades de ferro, o fluxo (calcário e dolomita) necessário para o processo de formação de escória é cobrado no BF como parte da carga.

Peletes fundidas – Atualmente o uso de pellets fluxados é preferido. Nas pelotas fundidas, os fluxos são incorporados à pelota, evitando assim a necessidade de carregá-los separadamente no forno. As pelotas fundidas podem ser produzidas com adições de cal, como o fundente, ou dolomita. À medida que a basicidade dos pellets aumenta com a adição do fundente, ocorre uma mudança na microestrutura. Considerando pellets fluxados de cal, a adição de cal tem influência na composição e quantidade da escória, também na quantidade de hematita. A adição de cal cria a possibilidade de uma reação entre a hematita e a cal para produzir ferritas de cálcio CaO.Fe2O3 ou 2CaO.Fe2O3 dependendo da concentração de cal. Com pellets fluxados, a temperatura de queima é menor que a de pellets ácidos para evitar a formação de escória excessiva.

No caso de pellets fluxados, espera-se encontrar grãos de hematita cercados por ferritas de cálcio causadas pela reação química pela cal. Em alguns casos, o grão de hematita original pode ser totalmente convertido em ferritas de cálcio, o que depende claramente do tamanho do grão de hematita original. O efeito da cal na fase de escória é duplo. Em primeiro lugar, há um aumento geral na quantidade de escória e, em segundo lugar, uma mudança na basicidade. A composição exata depende naturalmente da quantidade de fases reagindo, mas as possibilidades podem ser deduzidas do diagrama de fases CaO-Fe2O3-SiO2. Um dos problemas com as pelotas fundidas são suas propriedades de redução relativamente pobres. Esta deficiência de pellets fluxados com cal levou à produção de pellets fluxados com dolomita, em vez de cal.

A adição de magnésia ao óxido de ferro resulta em uma reação de estado sólido entre os dois e um aumento na temperatura de fusão. Assim, em pelotas fundidas de dolomita, são produzidos magnésio-ferrites MgO.Fe2O3 ou (Mg.Fe)O.Fe2O3. O quartzo não pode ser totalmente absorvido em pastilhas fundidas de dolomita porque a fusão entre magnésia e sílica não ocorre na temperatura de queima e apenas reações que ocorrem em estado sólido podem ocorrer.

Os mecanismos de redução associados aos pellets ácidos podem ser explicados pela redução gasosa, cinética da reação e redução direta. No caso de redução gasosa, à medida que o O2 é removido do óxido de ferro, as pastilhas de ácido seguem um caminho de redução de hematita para magnetita para wustita (em temperaturas superiores a 560°C) para ferro metálico. Essas mudanças de fase são representadas pelas reações gasosas reversíveis, usando o CO como agente redutor. As equações são 3Fe2O3 + CO =2Fe3O4 + CO2, Fe3O4 + CO =3FeO + CO2, Fe3O4 + 4CO =3Fe + 4CO2 e FeO + CO =Fe + CO2.

O mecanismo de redução da hematita tem sido extensivamente estudado e notou-se que a redução da hematita não ocorre em etapas discretas, ou seja, para magnetita, depois para wustita, etc., mas a redução produz uma estrutura química de cima para baixo, desde que a redução O potencial do gás é alto o suficiente, ou seja, a estrutura consiste em uma partícula de hematita, cercada por uma camada de magnetita, depois wustita e, finalmente, uma camada externa de ferro metálico. A wustita é não estequiométrica, ou seja, é deficiente em íons de ferro. Essas vacâncias são os defeitos importantes no comportamento de redução dos óxidos de ferro, pois possibilitam a difusão do ferro através da rede do óxido de ferro. A remoção de O2 da wustita produz um preenchimento das lacunas de íons de ferro na superfície do óxido.

A redução da superfície desencadeia uma difusão de vacâncias e defeitos de elétrons do interior do óxido em direção à interface de reação. Com a redução da wustita o fluxo de íons metálicos para dentro reage com a camada de magnetita, reduzindo assim a magnetita. A reação ocorre então e o ciclo se repete gradualmente reduzindo a magnetita.

A cinética da redução de óxidos de ferro tem sido extensivamente estudada, mas existem algumas visões conflitantes em relação à etapa de controle da taxa. O processo de redução gasosa de óxidos de ferro requer muitas etapas, como (i) difusão do gás de reação da fase gasosa em massa através da camada limite, (ii) difusão do gás através da camada de produto para a interface de reação, (iii) adsorção do gás na interface de reação, (iv) reação química na interface, (v) dessorção do gás do produto da interface de reação, (vi) difusão dos produtos de reação gasosos para longe da interface de reação para a superfície da partícula, e (vii) difusão do produto gasoso através da camada limite para a fase gasosa a granel.

Embora exista grande conflito quanto à etapa ou etapas limitantes da taxa, geralmente a redução de óxidos de ferro está de acordo com a equação derivada por McKewan K1 =Kw/do =ro[1 – (1- R1/3)]/t onde K1 é a taxa de avanço da interface hematita/magnetita em mm/minuto, Kw é a constante de velocidade em g / sq mm / minuto, do =densidade da esfera de óxido de ferro puro em g/cu mm, ro é o raio da esfera de óxido de ferro em mm, R é a conversão fracionária de hematita em magnetita e t é o tempo de reação em minutos. Alega-se que, como a taxa de redução dos óxidos de ferro está em conformidade com esta equação, a etapa limitante da taxa é a reação química.

Hills usou princípios de transporte de massa para mostrar que uma reação controlada apenas por transferência de massa e difusão pode ter as características específicas frequentemente usadas para identificar uma reação quimicamente controlada, particularmente a linearidade de [1 – (1 – R)1/3)] com o tempo . Hills postulou que a reação é controlada por ambos os processos de (i) difusão de gás através da camada de produto e (ii) transporte através da camada limite externa à partícula. Uma forma de equação de taxa de Hills pode ser expressa como 3[1 – (1 – R)2/3]- 2R(1- Bm) =C2.t onde R é a redução fracionária, t é o tempo de redução em segundos, Bm =DE/Kg.ro, Bm é o módulo para transferência de massa, ou seja, a razão entre a resistência à difusão dentro da camada do produto e a resistência à transferência de massa fora da partícula, DE é o coeficiente de difusão na camada do produto em sq mm/s, Kg é o coeficiente de transferência de massa para a superfície da esfera de reação em mm/s e ro é o raio da esfera em mm. C2 é uma constante para uma reação de redução e depende das propriedades da esfera de óxido de ferro e das condições ambientais.

No caso de redução a temperaturas de 800°C e superiores, um aumento na temperatura de redução gasosa leva a um aumento na taxa de reação, desde que não ocorra a fusão das partículas. Um aumento na porosidade também produz um aumento na taxa de redução.

O mecanismo de redução direta de óxidos de ferro com carbono (C) é extremamente importante no BF e verificou-se que a redução direta só ocorre em quantidades apreciáveis em temperaturas superiores a 900 graus C. A reação de redução direta pode realmente ser dividida em equações FexOy + C =FexO(y-1) + CO. A redução por gás é CO + FexOy =FexO(y-1) + CO2. Nestas reações x =1, 2 ou 3 ey =1, 3 ou 4. A reação de perda de solução (Boudouard) CO2 + C =2CO fornece CO para a reação gasosa. Uma vez que a reação de redução direta realmente ocorre por meio de uma reação de redução indireta, indica que a redução direta de óxidos sólidos no processo BF não tem importância em relação ao progresso da reação.

A situação com óxidos de ferro líquidos reagindo com C é, obviamente, bastante diferente, pois a área de contato entre óxido líquido e C sólido é muito maior do que a de óxido sólido e C sólido. muito mais rápido do que no estado sólido. Esses efeitos levam a taxas de reação muito mais altas em sistemas de óxido líquido / C sólido do que em sistemas de óxido sólido / C sólido. Quanto maior for a temperatura da reacção, maior será o grau de redução. Verificou-se que a etapa limitante da taxa para redução de escórias ricas em FeO muda com a extensão da redução. A nucleação do ferro reduzido e a reação química na interface C/líquido parecem constituir a etapa limitante da velocidade até que um alto grau de redução seja alcançado. Em níveis de redução mais altos, o passo mais lento é a difusão de O2 através da camada limite de escória.

Influência do álcali na redução

O álcali recircula dentro do BF por vaporização na zona de alta temperatura e subsequente deposição na carga e coque nas regiões mais frias. O álcali depositado então desce com a carga e o coque para ser finalmente vaporizado. A natureza deste efeito de recirculação é tal que níveis bastante elevados de álcalis podem se acumular dentro do BF, o que pode influenciar a redução da carga de materiais. As adições de álcalis aumentam a taxa de redução de pelotas ácidas e básicas. Foi observado que há um nível ótimo de adições alcalinas, acima do qual a taxa de redução é diminuída devido à extensa formação de escória. Além disso, as pelotas fundidas com dolomita mostram uma diminuição na taxa de redução quando há vapores alcalinos no gás redutor. Além disso, o tipo de álcali é importante, ou seja, o hidróxido de sódio (NaOH) é melhor promotor da reação de redução do que o cloreto de sódio (NaCl) para a mesma concentração do cátion sódio.

O aumento na taxa de redução que ocorre quando o álcali é adicionado ao óxido de ferro é causado pelo aumento do inchaço expondo uma área de superfície maior ao gás redutor. Além disso, o álcali causa redução química não relacionada à superfície, o que significa que a superfície da wustita é continuamente exposta ao gás redutor em vez de ser protegida por uma camada de ferro metálico. A redução química não relacionada à superfície é causada pela incorporação de cátions alcalinos na rede da wustita, o que causa homogeneização na atividade da wustita, modificando o comportamento de nucleação do ferro, levando a uma redução química não relacionada à superfície. O inchaço dos pellets parece geralmente considerado um sintoma de conteúdo alcalino excessivo.

Comportamento de sobrecarga no BF

Na vida útil do processo de BF, uma riqueza considerável de conhecimento das características de redução de óxidos de ferro, pellets e sinters foi acumulada, até temperaturas de reação de cerca de 1000 graus C. Em temperaturas além disso, muito pouco se sabe sobre as reações que ocorrem ou seu efeito sobre as propriedades dos materiais de carga BF. Mesmo com a grande quantidade de informações disponíveis sobre o comportamento do material de carga em temperaturas de até 1000°C, não é fácil aplicá-lo pela simples razão de que o exame interno do BF durante a operação é extremamente difícil. As principais 'ferramentas' para obter amostras de BFs operacionais são sondas de gás, sondas de temperatura e sondas de carga etc., embora sua cobertura útil seja apenas um volume muito pequeno do BF.

É justo afirmar, no entanto, que as correlações entre o comportamento do material durante a redução e o processo de BF foram razoavelmente estabelecidas. Como exemplo, sabe-se que os materiais que apresentam um grande grau de quebra do tamanho físico durante a redução de baixa temperatura causam na prática uma diminuição da permeabilidade do forno e os materiais de carga altamente redutíveis diminuem a taxa de combustível. Também as pelotas que incham extensivamente durante a redução levam a uma perda de permeabilidade do forno.

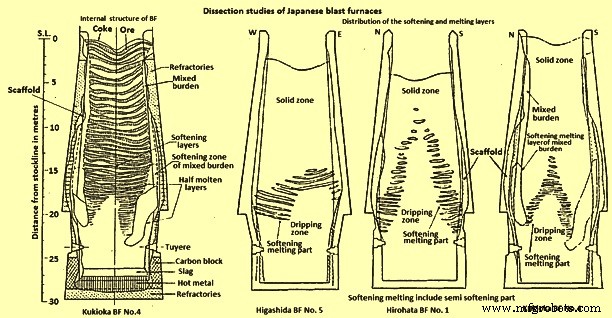

Estudos de dissecação

Um grande avanço em relação ao comportamento dos materiais dentro do BF veio com a têmpera em água de vários fornos em operação e a dissecação metódica e estudo de seu conteúdo. A distribuição da carga dentro do BF depende da sequência de carga, pesos de carga, componentes de carga e operação do forno e resulta em cada forno operando de maneira diferente. A Fig 1 mostra a estrutura interna em Kukioka BF no.4. As camadas de minério e coque são mantidas até que a zona de amolecimento-fusão ou zona coesiva seja alcançada. O início da zona coesiva durante o procedimento de dissecção foi verificado pelo aumento da resistência física à remoção do material por meios mecânicos. A zona coesiva é onde os materiais começam a amolecer e eventualmente derreter. A descoberta de que a zona coesiva não está em uma região do forno, mas está distribuída em uma forma razoavelmente geométrica foi um dos principais insights sobre as reações que ocorrem dentro do BF durante sua operação.

Verificou-se que a estrutura da zona coesiva variava dependendo da operação do forno. Como exemplo, a Fig 1 também mostra as estruturas encontradas em três fornos diferentes. Hirohata BF não. 1 mostra as camadas amolecidas com uma forma de 'rosquinha' dispostas em uma estrutura de 'V' invertido, enquanto Kukioka BF no.4 tem uma zona coesiva em forma de 'W'. Higashida BF nº 5 revela um 'V' invertido distorcido causado pela operação irregular do forno antes da operação de têmpera.

Fig 1 Estudos de dissecação de altos-fornos japoneses

Níveis de redução – O estudo da extensão da redução em cada camada de carga de Hirohata BF no. 1 e Kukioka BF no.4 trouxe características interessantes. Uma das características interessantes é o fato de que muito pouca redução ocorre até que a carga atinja a zona coesiva, onde a redução ocorre rapidamente. One of the major problems with water quenching is the possible reoxidation of the burden material during the cooling period and laboratory tests were conducted to determine the extent of reoxidation which might be taking place. One study was made to measure the reoxidation of sinter, in the laboratory, under the same cooling conditions existing during quenching of a BF, using a series of different initial reduction levels. The another study used another technique employing burden materials of various reduction degrees cooled from three different temperatures (400 deg C, 800 deg C and 1000 deg C) at a cooling rate of 200 deg C per hour in a nitrogen (N2) atmosphere. In this study it has been found that although the reduction temperatures and reduction degrees were different, the final reoxidation degree was around constant at 20 % to 25 %, i.e. the reoxidation increased in proportion to the initial reduction degree. At temperatures below 300 deg C, no reoxidation occurred. The result of these experiments is that the reduction levels were required to be increased, for example, from 10 % to 30 % to 15 % to 40 %. These corrected levels were in agreement with the reduction levels found in Russian dissection studies on a N2 quenched furnace.

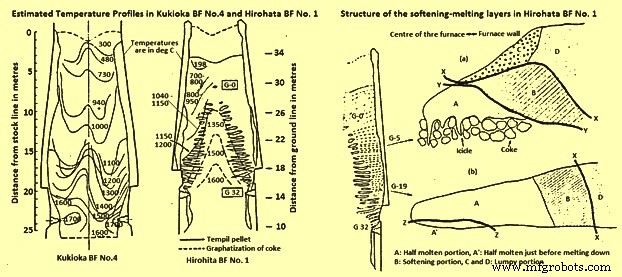

Temperature profiles – The temperature isotherms within the furnaces were estimated by a combination of several methods. In one method, ‘Tempil’ pellets encased in numerous graphite holders were charged prior to blowing out the furnaces. This technique allowed the estimation of the temperature within the range 200 deg C to 1800 deg C, but one of the problems with this technique was that there was no method of controlling the distribution of the graphite holders within the BF. The other methods employed were measurement of the extent of coke graphitization, thus estimating the temperature between 1200 deg C and 1700 deg C. Measurement of the coke electrical resistance, which allowed temperature estimation between 1100 deg C and 1700 deg C and finally the degree of iron ore fusion was measured to estimate temperatures within the range of 900 deg C to 1400 deg C.

Comparing the isotherms with the distribution of the softening-melting burden layers (Fig 1 and Fig 2), it was found that the cohesive zone exists over a temperature range of around 1100 deg C to 1500 deg C for BFs operating mainly on sinter burdens.

Fig 2 Estimated temperature profiles in Kukioka BF no. 4 and Hirohata BF no. 1 and structural of the softening-melting layers in Hirohata BF no. 1.

Burden layer structure within the cohesive zone – The type of structure of an individual burden layer in the cohesive zone depends upon the position of the layer within the BF. Two layers from Hirohato BF no.1 are shown in Fig 2. Layer G-5 is near the apex of the cohesive zone, while layer G-19 is situated near the base of the cohesive zone. Layer G-5 has four distinct zones, two of which are lumpy or granular portions (C and D). Layer G-19, on the other hand, contains only one lumpy portion, D. Apart from the obvious shape differences between the layers, the other main difference is the replacement of the icicles’ in layer G-5 by a half-molten portion just prior to melting down, A in layer G-19.

As seen earlier a substantial amount of reduction takes place in the cohesive zone and this has been proved by the reduction data obtained for each portion as given in Tab 1, and Tab 2. The figures are on the low side, as reoxidation, caused by the act of water quenching, certainly have taken place. The reason for the high reduction level of portion C is attributed to the slightly lower reduction temperature while in contact with the coke.

| Tab 1 Degree of reduction of the burden materials in the softening-melting layers of Hirohata BF no. 1 | ||||

| Softening-melting layer | Portion* | Reduction degree % | ||

| Sinter | Ore lump | Pellet | ||

| G-5 | A | 65.6 | 65 | 79.3 |

| C | 72.8 | 68.2 | 81.2 | |

| D | 11.5 | 12.3 | 14.6 | |

| G 19 | D | 35.4 | 36.6 | 41.3 |

| * B:Softening portion, C and D:Lumpy portion | ||||

| Tab 2 Degree of reduction of the pellets in the lumpy portion | ||

| Softening-melting layer | Sampling position (distance from the boundary*) (m) | Mean value of the reduction of the sample pellets (%) |

| G3 | 2 | 12.7 |

| 0.2-around 0.3 | 23.1 | |

| G10 | 1 | 14.1 |

| 0.2-around 0.3 | (55)** | |

| G12 | 1.3 | 13.9 |

| 0.9 | 14.3 | |

| 0.5 | 12.3 | |

| * Between the lumpy and softening portions | ||

| ** The value of the reduced pellet being not reoxidized | ||

The thickness of the softening-melting layers in Hirohata BF no. 1 ranged from 400 mm to 500 mm, in the case of the upper layers, to 70 mm – 100 mm for the layers near the base of the cohesive zone. The diminishing thickness is due to compaction, caused by the pressure exerted by the weight of material above the layer and also because of a natural thinning of material due to the increase in furnace diameter as the material descends. In the softening portions iron ore granules were combined in contact with each other. Sinter particles in the layers deformed very little, unlike pellets, which showed signs of deformation.

The process of pellet metallization can take place in one of three modes namely (i) the metallic iron is uniformly distributed within a pellet, (ii) a metallic shell is formed, leaving a wustite core, and (iii) wustite within the pellet reacts to form a slag and moves towards the metallic iron shell, leaving a central cavity. The reason for these three possible modes is not connected with the distribution within the softening-melting layer, but can be due to differences between the pellets or uneven gas flow in the softening-melting layer.

It has been found that the half molten portion consisted of highly compacted metallic iron and a small quantity of slag. Any limestone or olivine present remained unslagged. The icicles extend into the coke voids and consist of a metallic shell with a hollow interior, with small droplets of slag adhering to the iron. The higher the softening-melting layer within the furnace, the greater the length of the icicles, e.g. level G-1 produced some icicles of several hundreds of millimeters in length, while the lower layers produced icicles only 10 to 20 millimeters long.

The structure of the softening-melting layers in Kukioka BF no.4 was basically identical to those described for Hirohata BF no.1, except the thinner burden layers made the structure less distinct and the icicles smaller.

Slag composition changes – The major chemical change of the slag phase in the softening-melting layers is a decrease in the FeO content as the slag trickles down from the melting portion. Although large differences were detected by x-ray microanalyses of slags in portion A, ranging from 2 % to 20 % FeO, depending upon the location, the FeO content of the slag immediately prior to separation from the softening-melting layer was only 2 % to 3 %. The type of slag was not significantly different to that found in the normal sinter product, but in the ore granules a considerable quantity of fayalite was produced. Descent of the slag results in a gradual change in composition. The gradual increase in the CaO/SiO2 ratio is attributed to fluxing with limestone and a drop in the SiO2 content, caused by SiO2 reduction. The rise in Al2O3 is created by the incorporation of coke ash into the descending slag.

Metal composition changes – Considering the changes in metal composition as it descends the furnace; the carbon content of the metal in the half-molten portion of the softening-melting layer is around 0.2 % in the upper part and 0.35 % to 0.57 % in the lower part. The source of C in these half-molten layers is attributed to the carburizing action of the CO, except for the metal in contact with coke. Similar trends are visible in the layers found in Kukioka BF no.4. The rise in the C content of the icicles is attributed to the metal being in direct contact with particles of coke. Two distinct processes have been identified which are operating for the separation of metallic iron from the layers. The first mechanism is via the icicles which form at 1350 deg C to 1400 deg C and drip into the coke bed. Reduction of the iron oxides present in the icicles occurs rapidly to produce metallic iron. The second process occurs in layers in which no icicles form. In this situation, the metallic iron is carburized by the underlying coke until it reaches a C level such that melting can occur at the pertaining temperature. In this case the temperature of meltdown is around 1500 deg C.

The question of the mechanism of silicon pick-up by the metal within the furnace has been the subject of considerable discussion. Studies carried out in the experimental BF at Liege, Belgium fitted with sampling probes have found that the silicon level rise gradually from the melting zone to the hearth, such that 75 % of the final HM silicon is achieved by the time the metal reached the tuyere level. The Japanese dissection studies on the other hand reveal that the silicon level of the metal at the tuyere level is far in excess of that of the tapped HM. An explanation for this discrepancy between the two groups of studies can be that silicon pick-up had occurred during the process of water quenching the Japanese furnaces. During the experiments conducted to determine the probability of silicon pick-up during quenching, it was found that silicon pick-up from any slag present could be a possibility. Hence, this is to be borne in mind when analyzing the Japanese dissection data.

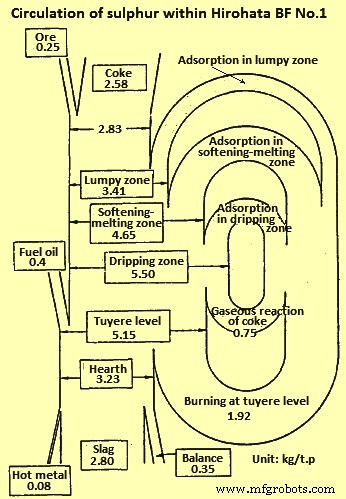

The sulphur (S) level of the metal within the softening-melting region is much higher than the concentration in the tapped HM. In the granular zones very little increase in S level occurs, which can be due to the materials in the softening-melting zone absorbing the S from the ascending gases, rather than a lack of absorption capacity by the burden in the granular zones. The lack of substantial quantities of S in the gas in the stack of the furnace can explain the horizontal profile at temperatures below 800 deg C. Further, as the temperature and slag basicity rise, the distribution of S between the slag and metal increases accordingly. Some idea of how S recirculates within the BF can be seen in Fig 3 in which the circulation of S within Hirohata BF no. 1 is shown.

Fig 3 Circulation of sulphur within Hirohata BF no. 1

Size distribution – The change in physical size of the burden components during their descent was determined from the quenched furnace data and one of the major problems with this part of the study was that breakdown of material occurs during the quenching operation. Degradation of sinter reaches a maximum at temperatures of 400 deg C to 600 deg C and increases with the retention time. At levels of reduction in excess of 30 %, very little degradation occurs. Estimation of the cooling pattern of Kokura BF no.2 shows that the burden materials are exposed for a lengthy period of time to conditions which lead to considerable breakdown. The effect of the water quenching operation on the degradation of sinter was calculated. This calculation indicates that the sinter degradation increases with time after blow out and considerable degradation occurs in the region around the middle of the shaft.

Applying this to a centre working furnace (centre working means that the majority of the gas flows up the central axis of the furnace), it has been noticed that the degradation of sinter in the central zone of the furnace, where the reduction degree is high, is mainly caused by the reduction processes during operation. The situation in the peripheral zone is that the reduction degree is low and in this situation the breakdown is mainly caused by the long residence time of materials around 500 deg C during blowing out of the furnace. This was illustrated with the dissection results for the centre working Hirohata BF no.1. Another factor in maintaining the size of the burden materials is that in the central region of Hirohata BF no. 1, cracks if generated fused immediately because of the high temperatures and the rapid reduction taking place. Degradation is generally a problem having maximum concerns with sinters. Examination of the size distribution of pellets revealed that they were hardly pulverized and maintained their original shape.

Influence of gas flow – To further prove that the determination of the shape of the cohesive zone is by the gas flow within the furnace, core samples were taken from the Hirohata BF no.1 and Kukioka BF no.4 and their permeability was determined. Then their permeability was related to gas flow and gas velocity distribution profiles were prepared. These profiles can be directly related to the softening-melting layer distribution. The gas flow in the lower part of the BF is fast, 7 m/sec to 9 m/sec but slows considerably in the softening-melting layers to 2 m/sec to 4 m/sec thus indicating the poor permeability of the softening-melting layers. As the gas ascends the shaft its velocity naturally decreases due to the drop in gas temperature.

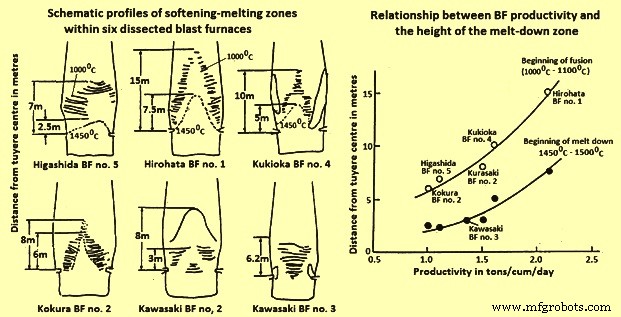

Cohesive zone control

It has been shown that the shape of the cohesive zone varies from BF to BF and much attention needs to be given for its control. The control of the cohesive zone is very dependent upon burden distribution. For maximum production, at the expense of fuel rate, a strong centre working profile is to be adopted, but if the fuel rate is to be minimized, then a less centre working practice is to be followed. Indeed, this is very much visible when comparing a strong centre working furnace, like Hirohata BF no.1 with moderate centre working furnace, like Kukioka BF no. 4. This point can be well explained by relating productivity to the height of the cohesive zone above the tuyeres (Fig 4). The higher the position of cohesive zone in the furnace, the greater is the productivity, although at the expense of an increase in fuel rate.

Another point concerning control of the cohesive zone is its effect on the refractory lining. If the wall temperature of the furnace is too high, then refractory wear is appreciable and one can expect a reduced life of the BF. Thus, for maintaining the refractory thickness, it is necessary to control the cohesive zone so that the wall temperatures are maintained at minimum levels.

Fig 4 Schematic profiles of softening-melting zones and relationship BF productivity and height of the melt-down zone

Melting processes

The role of S in the melting process is governed by the Fe-S-O phase diagram. There is a necessity of a reaction between solid metallic iron and wustite in the burden with gaseous S, in the ascending gases. These phases react to form a eutectic of chemical composition 24 % S, 9 % O2, and 67 % Fe, having a melting point of 915 deg C. Once formed this liquid gains temperature as it descends the furnace, dissolving solid metallic iron and wustite which cause a change in liquid composition along a path until at certain point, the liquid splits into two conjugate liquid phases. Further increases in the temperature cause first part of the liquid to dissolve more solid iron, moving its composition along a path while the second part of the liquid dissolves more iron oxide and moves along the another composition path. Thus there are two phases (i) a liquid metal phase, and (ii) a liquid slag phase. The presence of silica in the system does not appreciably alter this mechanism. Indeed it moves the miscibility gap. Hence the separation of the nascent liquid into liquid metal and liquid slag phases occur at lower temperatures.

Once formed the two liquids go their own separate ways. The liquid metal dissolving solid iron, C and S become the final metal phase. The slag during its descent dissolves alumina, silica and lime from the coke ash, burden gangue and fluxes to form the final slag phase. A study has also shown that that the presence of hydrogen sulphide, in a CO / N2 gas mixture, lowered the melting point of iron ore sinters and pellets due to the formation of the liquid Fe-S-0 phase.

Alkalis are also thought to be closely associated with the initial melting process in the BF. Study with regards to the distribution of alkali, shows that the alkali is concentrated in the softening-melting layers. The reason for this is that alkali compounds, inherent within the burden and coke charged into the furnace are reduced and at temperatures in excess of 800 deg C to 900 deg C, the alkalis vapourize, as a metallic element or as a cyanide, and are swept into the softening-melting layers where they concentrate . As the softening-melting layers descend the alkali evaporates and continues the cycle.

Processo de manufatura

- Sistema de automação, medição e controle de processos de alto forno

- Geração e uso de gás de alto-forno

- Produtividade do Alto Forno e os Parâmetros Influenciadores

- Operação de alto-forno e escória de alta alumina

- Química da Ferragem por Processo de Alto Forno

- Processos FASTMET e FASTMELT de fabricação de ferro

- Casa de Fundição do Alto Forno e seu Funcionamento

- Alto-forno e seu projeto

- Fabricação de ferro por alto-forno e emissões de óxido de carbono

- Entendendo o processo de usinagem e a máquina-ferramenta