Casa de Fundição do Alto Forno e seu Funcionamento

Casa de fundição do alto-forno e seu funcionamento

A casa de fundição do alto-forno (BF) é a área de trabalho onde o metal quente e a escória líquida são extraídos do alto-forno e despejados em panelas (carro torpedo ou panela de topo aberto) ou conduzidos para solidificação (fundição de porco e granulação de escória) ou tratamento (dessulfurização em fundição).

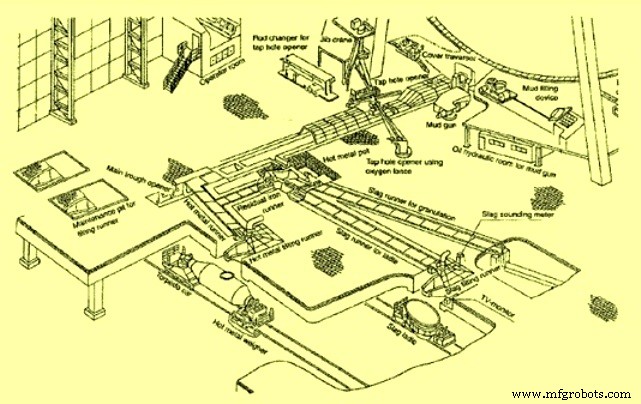

Uma boa operação de fundição sem problemas é um requisito importante em um alto-forno de alta produtividade para operação de baixo custo. O design funcional da fundição, a prática operacional, a tecnologia de refratários, a automação e os requisitos ambientais são questões importantes que devem ser analisadas para atender às demandas de maior confiabilidade e produção da fundição. Em qualquer alto-forno a fundição é a área mais trabalhosa em toda a operação de BF. Seu projeto deve ser totalmente integrado com a produção esperada de metal quente, volume da lareira e prática de rosqueamento, minimizando o uso de mão de obra, manutenção, materiais e melhorando o ambiente de trabalho. O objetivo principal é remover o ferro líquido do alto-forno a uma taxa de fundição e através de um número de fundições por dia que é determinado pela taxa de fundição, volume efetivo da fornalha e o desejo de manter a fornalha em uma condição 'seca' e não pela disponibilidade de cochos, corredores e equipamentos de fundição. O layout típico de uma casa de fundição BF é mostrado na Fig 1

Fig 1 Layout típico de uma casa de fundição BF

O projeto e a operação da casa de fundição devem melhorar a eficiência da operação do BF em relação aos seguintes parâmetros.

- Melhoria nas condições de trabalho dos operários envolvidos na extração de metal quente e escória líquida

- Redução nas perdas de calor do metal quente, mantendo sua temperatura

- Redução na quantidade de metal quente perdido com a escória líquida

- Reduzir significativamente o volume de poluentes criados durante a batida

A casa de fundição deve ter um certo número de entradas, passagens e saídas pelas quais os trabalhadores possam evacuar a área em caso de emergência. Ele deve ser projetado e localizado de forma que seja sempre possível que os operários escapem de qualquer área da casa de fundição sem passar em frente aos furos de torneira ou passar por cima das calhas.

O tamanho da casa de fundição depende da capacidade de produção do forno, mas também é importante que haja espaço suficiente para acomodar tanto os trabalhadores quanto os equipamentos. Em particular, deve haver o máximo de espaço livre possível próximo ao forno e em cada lado do furo de drenagem. Idealmente, o layout deve ser tal que os corredores sejam mantidos o mais curtos possível. Com corrediças basculantes ou oscilantes e panelas de metal quente de alta capacidade, as condições de trabalho na casa de fundição podem ser melhoradas e o rosqueamento pode ser facilitado. A abertura e o fechamento cuidadosos dos furos de passagem são um fator chave de sucesso para um alto-forno.

Para uma extração eficiente de poeira e fumaça na casa de fundição, as calhas de ferro devem ser cobertas. No entanto, o processo de rosqueamento e manutenção dos furos requerem acesso desobstruído à área frontal do canal. Vários projetos de manipuladores de tampas de calha fornecem soluções flexíveis em uma casa de fundição.

Os pisos das casas fundidas nas laterais de metal e escória devem ter superfícies lisas e levemente inclinadas em algumas partes. O ângulo de inclinação não deve ser selecionado simplesmente para facilitar a remoção de escória e metal quente. Se a inclinação for muito acentuada, o trabalho na casa de fundição será desnecessariamente cansativo e o risco de quedas será maior.

A profundidade dos canais deve ser grande o suficiente para acomodar o fluxo máximo possível de metal quente após permitir a presença do revestimento refratário.

Um cuidado especial deve ser tomado na seleção do sistema utilizado para ligar o furo de derivação ao canal principal, para que não haja ruptura entre o alto-forno e o piso de rosqueamento.

As aberturas no piso da torneira, para evacuação de matéria líquida e escória, devem ser blindadas para que os trabalhadores não possam cair através delas.

A explosão de uma panela de escória é ocorrência rara, mas não impossível e, para cada tipo de instalação, devem ser tomadas as medidas mais adequadas para proteger os trabalhadores dos respingos de escória.

Outro perigo é o derramamento ou vazamento de metal quente das panelas de metal sobre os trilhos e a área ao redor. Se o chão estiver molhado, pode ocorrer uma explosão. Devem ser tomadas medidas apropriadas para evitar que a água (água subterrânea, água da chuva ou água do alto-forno) se infiltre ou escoe para a área. Deve haver instalações para drenagem de qualquer água que possa se acumular entre os trilhos.

A casa de fundição deve ser projetada e equipada para permitir que os operários supervisionem o enchimento das panelas de metal quente e escória sem qualquer risco de acidente.

Cuidados devem ser tomados na seleção e localização da planta de granulação de escória, para que não haja possibilidade de vapor da água de resfriamento ser soprado para dentro da casa de lingotamento. Algum sistema deve ser instalado para proteger os trabalhadores e equipamentos das explosões que podem ocorrer quando o metal quente é acidentalmente batido com escória.

As máquinas de transporte e manuseio utilizadas na casa de fundição devem ser cuidadosamente escolhidas, pois o manuseio manual deve ser reduzido ao mínimo absoluto e todas as partes do piso de perfuração devem ser acessíveis. As máquinas devem incluir uma ou mais pontes rolantes ou outros dispositivos de elevação e empilhadeiras e outros caminhões de manuseio. Deve haver rampa de acesso e espaço de manobra no piso de rosqueamento para movimentação de caminhões.

Os perigos aos quais os trabalhadores da fundição estão expostos durante as operações de rosqueamento são apresentados abaixo.

- Alta temperatura dos materiais e calor irradiado por metal quente e escória fundida

- Explosões e respingos de metal quente e escória

- Transbordamento e derramamento

- Fuga do forno

- Fumaça, poeira, gás e vapor

- Uso de oxigênio para lancetar os orifícios das torneiras

- Uso de máquinas, como pistolas e furadeiras, equipamentos pneumáticos, hidráulicos e elétricos etc.

- Uso de ferramentas manuais

- Manuseio de materiais e resíduos etc.

- Uso de gás combustível para secadores

- Uso de casca de arroz para preservação de calor e areia

- Ruído.

Os altos-fornos modernos possuem os seguintes equipamentos, ferramentas e consumíveis na fundição

- Perfuradora de furos

- Troca de haste de perfuração

- Pistola de argila para furos

- Carregador de pistola de argila para furos

- Cobertura de calha e manipulador de cobertura de calha

- Sistema de medição de nível para carros torpedos

- Corredor inclinado

- Perfuração de barragem de jack

- Cabines de controle

- Medição e amostragem de temperatura

- Consumíveis refratários

- Outros consumíveis, como areia, casca de arroz, cano de punção e haste de perfuração, etc.

- Oxigênio para punção e gás combustível para secagem do corredor

Algumas delas são descritas em detalhes a seguir.

Perfuratrizes

O rosqueamento econômico requer um canal de taphole de alto desempenho. Além da escolha da argila apropriada para furos e da estratégia de abertura ideal, os ajustes ideais dos parâmetros de rosqueamento, bem como sua reprodutibilidade, são importantes. As perfuratrizes para furos devem combinar flexibilidade máxima com martelos de perfuração de alta capacidade comprovados para garantir uma perfuração eficaz. Os requisitos básicos de projeto e instalação para perfuratrizes são os seguintes.

- A broca deve ser suficientemente potente e rígida para uma perfuração precisa do furo de drenagem

- Deve ser possível travar a broca em determinadas posições

- Todos os movimentos e manobras do exercício devem ser controlados remotamente

- Deve ser possível interrompê-los a qualquer momento

- A máquina deve estar equipada com uma sirene ou campainha de aviso que deve funcionar automaticamente antes que a perfuratriz seja acionada

- A furadeira deve ser instalada de forma que, quando não estiver em uso, os trabalhadores possam se movimentar livremente em torno dela e realizar reparos nela. Deve haver espaço suficiente para uma pessoa passar entre a máquina e qualquer obstáculo

- Meios de proteção adequados devem ser fornecidos para o pessoal que trabalha ao redor da máquina, e ela também deve ser protegida

- As linhas de energia devem ser protegidas contra calor e quebras e devem ter boa resistência mecânica

- Se for utilizada eletricidade, é aconselhável ter alimentação através de pelo menos dois circuitos independentes, um dos quais deve ser um circuito de segurança

- Se o controle for hidráulico ou pneumático, um acumulador de tamanho adequado deve ser instalado.

Pistolas de argila para furos

Fechar um forno sob qualquer condição é um requisito fundamental de segurança. Isso exige confiabilidade e robustez extremamente altas das pistolas de argila para taphole. Os requisitos básicos de projeto e instalação para pistolas de taphole são os seguintes.

- A arma deve ser poderosa o suficiente para extrudar a argila do taphole no taphole contra a força total da pressão interna do alto-forno, mesmo quando a pressão subir acima do normal

- A máquina deve ser capaz de colocar a boca da arma corretamente no orifício, apesar de qualquer obstrução por escórias ou outro material

- A máquina deve ser projetada para extrudar toda a argila necessária para o plugue

- Deve ser possível travar a arma em várias posições

- Todos os movimentos e manobras da arma devem ser controlados remotamente; deve ser possível pará-los a qualquer momento

- A máquina deve estar equipada com uma sirene ou campainha de aviso que deve funcionar automaticamente antes que a arma seja acionada

- A arma deve ser instalada de forma que, quando não estiver em uso, os operários possam circular livremente em torno dela e realizar reparos nela; deve haver espaço suficiente para uma pessoa passar entre a máquina e qualquer obstáculo

- Meios de proteção adequados devem ser fornecidos para o pessoal que trabalha ao redor da máquina, e ela também deve ser protegida

- As linhas de energia devem ser protegidas contra calor e quebras e devem ter boa resistência mecânica

- Se for utilizada eletricidade, é aconselhável ter alimentação através de pelo menos dois circuitos independentes, um dos quais deve ser um circuito de segurança

- Se o controle for hidráulico, um acumulador de tamanho adequado deve ser instalado

Cabines de controle

As cabines de controle das pistolas e perfuratrizes devem ser localizadas, protegidas e equipadas de forma a permitir a operação mesmo em situações de emergência. Assim, eles devem ter as seguintes características básicas.

- A localização da cabine de controle deve ser tal que o pessoal esteja totalmente protegido contra o risco de quebras ou explosões e possa observar as operações de maneira perfeita

- Nenhum material combustível deve ser usado em sua construção

- Pelo menos duas entradas diferentes e independentes devem ser fornecidas, uma das quais deve dar acesso a uma plataforma de evacuação de emergência na parte externa, que deve ser mantida sempre livre

- Não deve haver portas que levem das cabines aos corredores

- A janela de observação com vista para a área de rosqueamento deve (i) ser tão pequena quanto possível, mas dar ao operador uma visão completa da área de operações e localização da arma e/ou perfuratriz, (ii) ser equipada com 'Triplex' painéis de vidro sobre uma moldura que abre para fora, protegidos por uma grelha, (iii) Os comandos devem estar localizados junto às janelas para que o operador possa manuseá-los facilmente enquanto acompanha o andamento das operações. Devem ser tomadas precauções para evitar a operação acidental dos controles, e (iv) a comunicação entre a cabine e outros locais onde são realizados os trabalhos relacionados à operação do alto-forno deve ser fornecida por pelo menos dois sistemas separados de comunicação oral (telefone interno, interfone e rádio telefone etc.).

- A cabine deve ter um sistema de ventilação que extraia o ar de uma área não poluída por fumaça ou gás.

- Se a cabine não puder ser localizada em uma área protegida de possíveis respingos ou explosões, as medidas de segurança devem ser intensificadas. Em particular, as portas devem ser ajustadas de modo que qualquer explosão tenda a fechá-las em vez de abri-las, e as paredes, portas e teto devem ser cobertos com materiais resistentes ao fogo e ao calor.

Perfuração de taphole com oxigênio

O equipamento para perfuração de taphole consiste em tubulação flexível para fornecimento de oxigênio, porta-lança e lanças de oxigênio. As lanças de oxigênio consistem em um ou mais tubos de aço. É importante garantir que o operador esteja sempre longe o suficiente do furo de drenagem para evitar faíscas e respingos. Portanto, é aconselhável não permitir que as lanças queimem muito abaixo de seu comprimento, mas sim recuperar seções não queimadas para formar tubos do comprimento original. Deve-se tomar muito cuidado ao unir esses tubos, para evitar vazamento de oxigênio através das soldas. Tubos em mau estado devem ser rejeitados. Os tubos já devem estar desengordurados quando entregues na fundição. Tubos gordurosos não devem ser usados. Os tubos devem ser armazenados em áreas protegidas de óleo, graxa, poeira e intempéries. Somente as seções de tubulação que atendem aos requisitos mínimos de segurança devem ser recuperadas para reutilização.

Consumíveis refratários de fundição

Para os furos de torneira do alto-forno, onde ferro e escória são extraídos periodicamente, misturas prontas para uso (também chamadas de argila de taphole) são usadas para tapar o furo no final de um molde. Esses materiais termofixos são então perfurados para o próximo molde. Para as calhas e calhas, onde o ferro e a escória são separados e o ferro é direcionado para a panela, os concretos hidráulicos são usados como revestimento básico e materiais de projeção para reparo.

Argila para furos

A argila do taphole é o material usado para tapar o taphole após a torneira para que nenhum material possa vazar e para mantê-lo tampado até que o taphole seja aberto novamente. Hoje, a escolha e o uso da argila de taphole estão correlacionados a muitos fatores que são apresentados a seguir.

- As condições de operação do alto-forno, que dependem principalmente do tamanho e da exploração -as argilas participam do processo como elementos-chave para garantir confiabilidade e segurança para não prejudicar a produtividade do alto-forno.

- A disposição particular da área do taphole e sua gestão – isso requer que as argilas não só conduzam e resistam ao ataque do metal fundido, mas também tenham uma influência positiva na drenagem da lareira e no fluxo de ferro periférico pelo comprimento do furo .

- Os aspectos ambientais assumem-se tanto como políticos na melhoria da condição humana de trabalho ao nível da fundição como como protecção ambiental geral.

- Aspectos econômicos para propor um custo unitário ótimo por tonelada de gusa produzida, uma vez que os custos de argila de taphole permanecem é um dos custos substanciais na operação da fundição.

A argila taphole deve ter propriedades para desempenhar de forma consistente e segura as seguintes funções.

- Fluxo quando empurrado pela pistola de argila, para tapar o orifício da torneira. A argila taphole deve ser flexível o suficiente para ser injetada corretamente.

- Cure dentro do furo da torneira durante o tempo de encaixe, mas sem encolhimento para garantir uma vedação firme

- Endurecimento rápido o suficiente para suportar a pressão do interior do forno

- Seja perfurado em um tempo aceitável.

- Permitir um fluxo de derretimento estável e controlado na torneira sem pulverização

- Suporta erosão e ataque químico por metal quente e escória durante o rosqueamento

- Forma um substrato estável para o próximo plug

- Forneça um comprimento de furo de passagem estável e controlável.

- Poroso o suficiente para permitir que os gases de destilação escapem

- Também, em certos casos, deve ser adequado para manter a torneira e restaurá-la ao seu estado normal se estiver deteriorada

Os requisitos de argila taphole são os seguintes.

- Plasticidade aprimorada - Para fornecer melhor trabalhabilidade

- Alta resistência à corrosão e à abrasão – Para fornecer diâmetro e comprimento constantes do furo

- Boa sinterabilidade – Para fornecer boa resistência

- Força adesiva – É necessária para a aderência adequada da nova mistura de taphole com a antiga

- Boa capacidade de liberação de gás - Para reduzir a formação de pressão de gás no interior

- Fácil rosqueamento ou perfuração.

As argilas anidras são mais resistentes do que as que contêm água. Estes últimos não podem ser usados para altos-fornos modernos e precauções especiais devem ser tomadas quando são usados. As matérias-primas usadas para a argila de furo de torneira são alumina fundida, bauxita calcinada, chamota, argila de fogo, minerais de argila, pirofilita, sílica, areia fina, cianita, alumina calcinada fina, sílica de fumo, zircônio, cromita, carboneto de silício, carbono, nitreto de silício, pós metálicos, coque, carbono ultrafino, alcatrão, resina e óleos especiais.

Processo de manufatura

- Escória de alto forno e seu papel na operação do forno

- Sistema de automação, medição e controle de processos de alto forno

- Geração e uso de gás de alto-forno

- Granulação de escória de alto-forno na casa de fundição

- Produtividade do Alto Forno e os Parâmetros Influenciadores

- Operação de alto-forno e escória de alta alumina

- Irregularidades do alto-forno durante a operação

- Sistema de resfriamento do alto-forno

- Combustão Oxi-Combustível e sua Aplicação em Fornos de Reaquecimento

- Fabricação de ferro por alto-forno e emissões de óxido de carbono