O que fazer e o que não fazer para obter um melhor acabamento de superfície para peças usinadas CNC

Para obter peças de usinagem CNC perfeitas, precisamos ter algumas coisas em mente. Alguns desses principais indicadores surgiram antes de começarmos a fabricá-los, como tamanho e tolerâncias corretas, formato, qualidade das matérias-primas utilizadas, etc. Mas depois que as peças processadas são produzidas, algum trabalho precisa ser feito.

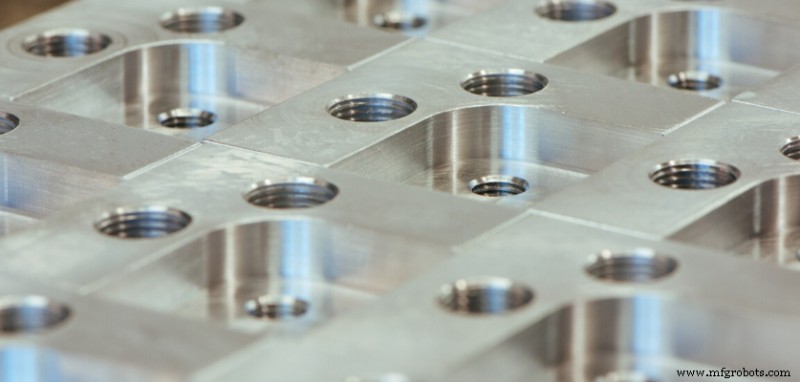

Acabamento superficial:Processo que ajuda a definir e refinar a textura geral (colocação, rugosidade e ondulação) da peça usinada. Não podemos ignorar a importância de um acabamento de superfície impecável, que é especialmente importante em aplicações aeroespaciais e médicas. As peças de sucata em fase de acabamento não são o resultado que a oficina espera. Mas quais variáveis precisam ser consideradas antes de entrar na fase de conclusão?

Como garantir que os passos que estamos tomando irão alcançar um melhor acabamento superficial? Compilamos a lista do que fazer e do que não fazer dos principais acabamentos de superfície para ajudá-lo a melhorar as peças de usinagem CNC.

O que fazer

1. Entenda como medir o acabamento da superfície

Existem várias técnicas e características para medição de acabamento superficial, incluindo análise de perfil, área e inspeção microscópica, com foco no pico de rugosidade (Ra) e sua separação (D). Precisamos entender qual tecnologia é mais adequada e pode alcançar os resultados desejados sem gastar muita energia e tempo.

2. Aumente a velocidade e reduza o avanço

Ao processar peças caras, certifique-se de sempre seguir o avanço e a velocidade corretos predefinidos. A maneira correta de lidar com o acabamento é aumentar os pés de superfície por minuto (SFM) e diminuir as polegadas por revolução (IPR). Aumentar os pés de superfície (SFM) por minuto reduzirá a borda de acumulação (BUE). Isso prolongará a vida útil da ferramenta e reduzirá a chance de falhas catastróficas da ferramenta danificarem as peças acabadas. Reduzir polegadas por revolução (IPR) reduzirá o desgaste lateral e prolongará a vida útil da lâmina.

Ao desbaste, é melhor usar uma ferramenta capaz de alto avanço para remover rapidamente o material. No acabamento, é melhor cortar em profundidade rasa e manter a velocidade de avanço conservadora.

3. Use quebra-cavacos

O controle de cavacos é a chave para um bom acabamento superficial. Os cavacos gerados dificultam em grande parte todo o processo de usinagem. Antes do contato com a peça de trabalho, ela deve ser controlada primeiro.

Recomendamos que você use um quebra-cavacos de alta qualidade, que pode reduzir a pressão de corte e facilitar o esvaziamento dos cavacos. Em materiais que produzem cavacos longos e finos, ao quebrar os cavacos em brocas fáceis de cair na área de corte, ajuda a cadeia de cavacos mais longa a sair da área de corte com rapidez e facilidade.

4. Aumente o raio do nariz

Existe uma relação direta entre o raio da ponta da lâmina e o acabamento superficial resultante. É verdade que um raio de ponta menor reduzirá a pressão na ferramenta, mas também limitará a taxa de avanço que pode ser usada.

A lâmina só pode ser alimentada na metade do raio da ponta. Uma vez que este intervalo é excedido, a superfície resultante se assemelha a uma rosca. Portanto, use o maior raio possível para produzir o melhor acabamento sem trepidação.

Um raio de ponta maior também pode realizar cortes mais pesados, o que é necessário quando você está cortando materiais difíceis de cortar. No entanto, se o raio da ponta da ferramenta for grande, mais material deve ser deixado na peça de trabalho para remoção no passe de acabamento.

5. Use ferramentas equilibradas para reduzir a vibração

É importante usar a tecnologia de ferramenta balanceada para reduzir a vibração aparente durante o acabamento. Se o seu RPM for maior, esta etapa se torna mais importante.

6. Use uma lâmina afiada, ângulo de ataque e ângulo positivo

Não há dúvida de que precisamos de lâminas mais afiadas, ângulos de ataque maiores e ângulos de inclinação positivos para obter um melhor acabamento superficial.

7. Verifique o porta-ferramentas e o porta-trabalho

Um fator que muitas vezes é negligenciado quando se tenta melhorar o tratamento da superfície é o porta-ferramentas. Se o porta-faca for antigo e a ranhura para segurar a lâmina estiver desgastada, a lâmina poderá se mover. Qualquer movimento da lâmina causará trepidação e resultará em acabamento superficial ruim.

A vibração causada pela fixação incorreta da ferramenta e acessórios ou máquinas-ferramenta não rígidas produzirá um acabamento superficial ruim.

Um ambiente de trabalho rígido e estável também é a chave. E, quanto maior a taxa de remoção de metal, mais importante é a fixação estável da peça.

O que não fazer

8. Não use a mesma ferramenta para desbaste e acabamento

Aprenda a reservar ferramentas de desbaste para desbaste e ferramentas de acabamento para acabamento.

As peças podem ser desbastadas com lâminas com grande raio de ponta, grande ângulo de saída e avanço rápido. Então, uma ferramenta de acabamento com o ângulo de ataque e o raio necessários pode usar a planicidade Wiper, que aplaina a peça, resultando em um melhor acabamento superficial.

A profundidade rasa de acabamento é boa, mas deve ser igual ou maior que o raio. Caso contrário, a lâmina empurrará o material em vez de cortar, resultando em má qualidade da superfície, bordas com rebarbas e redução da vida útil da lâmina.

9. Evite pausas

Pausas e pausas desnecessárias também dificultam o trabalho de acabamento correto. Lembre-se, toda vez que sua ferramenta parar de se mover ao entrar em contato com o torno ou peça de trabalho, ela deixará um rastro.

Se isso acontecer com frequência, sugiro que você altere completamente esse processo! Faça o possível para garantir que sua ferramenta não pare ou hesite durante o processo de corte.

10. Evite abaixar a linha central

A melhor maneira de garantir o processo de corte correto é seguir uma proporção de 70:30 em vez de um método de 50:50. Cortar o meio pode bater na pastilha ao longo da borda do material, o que pode causar queimaduras. Isso pode resultar em acabamento superficial inadequado.

Processo de manufatura

- Dicas para produzir peças usinadas CNC de qualidade

- Tipos de acabamentos de superfície para usinagem CNC

- Medição de acabamentos de superfície em componentes torneados suíços usinados com precisão

- Usinagem de peças de motocicleta:peças usinadas CNC personalizadas para motocicleta

- 7 dicas para melhores peças usinadas em CNC

- Tratamento de superfície para peças usinadas de precisão de aeronaves

- Aplicações comuns para peças usinadas CNC de precisão

- 5 coisas para se preparar para solicitar uma cotação de usinagem CNC

- Processo de tratamento térmico para peças de metal usinadas CNC

- Inserção de torneamento CNC DCMT para melhor acabamento de superfície