12 pensamentos sobre a manutenção moderna na indústria de petróleo e gás

A tecnologia é uma virada de jogo para empresas que buscam extrair mais valor de suas operações. A manutenção tornou-se um campo de batalha chave nesta luta por uma vantagem competitiva, especialmente porque as instalações de produção investem em software de manutenção, como um CMMS, para aumentar a eficiência.

Na semana passada, hospedamos um seminário on-line explorando como as organizações podem revelar o potencial da manutenção moderna como parte da Transformação Digital de 2019 na Conferência de Petróleo e Gás. Sandy D’Souza (Diretor de Alianças Estratégicas) e Stuart Fergusson (Líder de Engenharia de Soluções) da Fiix discutiram como usar a tecnologia de manutenção para melhorar o desempenho dos ativos. O webinar enfoca a indústria de óleo e gás, mas as dicas podem ser facilmente aplicadas por qualquer equipe de manutenção.

Reunimos 12 pensamentos iniciais sobre a sessão e mais maneiras de explorar o tópico da manutenção moderna.

Melhorando o desempenho de ativos na indústria de petróleo e gás e muito mais

1. Os benefícios de alto nível da manutenção moderna

O webinar começou com uma discussão sobre por que as empresas estão investindo em software de manutenção. D’Souza resumiu em três benefícios principais:Mais rendimento, maior produção e menos tempo de inatividade. Nem sempre é fácil conectar a manutenção ao sucesso de uma empresa em um nível superior, especialmente quando a discussão se concentra nas tarefas do dia a dia. Sim, o software de manutenção permite que você torne esse trabalho de rotina muito mais fácil, mas tudo leva de volta a algo com que todos em sua organização se preocupam:produção aumentada e mais previsível.

A tecnologia é uma virada de jogo para as instalações de produção de hoje que procuram extrair mais valor de suas operações. A manutenção se tornou um campo de batalha fundamental nesta luta por uma vantagem competitiva.

2. O elo que faltava foi encontrado

A Indústria 4.0 é frequentemente associada à manutenção preditiva, uma estratégia desafiadora de executar. Isso porque a manutenção preditiva requer um ingrediente principal - dados. Os dados de manutenção sempre existiram, mas é quase impossível coletar, compartilhar e analisar adequadamente. Agora, a indústria de petróleo e gás está um salto gigante mais perto de ser capaz de destruir esses obstáculos, dizem D’Souza e Fergusson. O software de manutenção está facilitando a conexão dos sistemas de manutenção, produção e negócios. É mais fácil coletar e compartilhar dados entre essas plataformas, tornando a manutenção preditiva uma meta muito mais atingível.

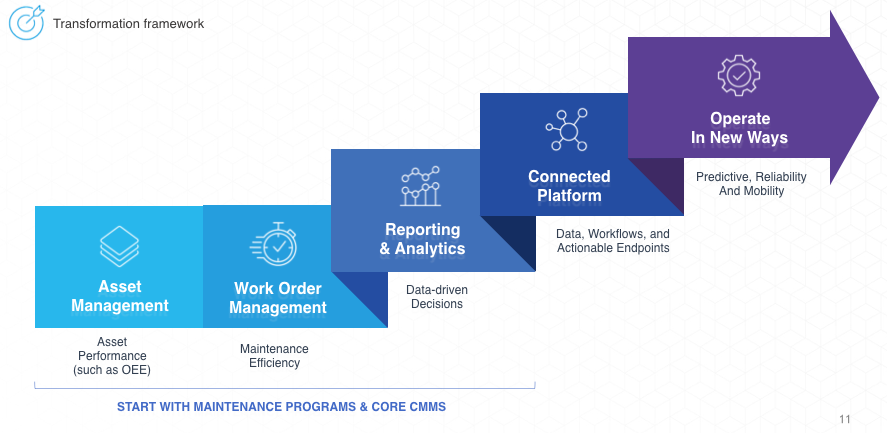

3. “Excelência é um hábito, não um ato.”

Modernizar sua operação de manutenção não é um projeto único. Ver a transformação digital como um destino em vez de uma jornada pode levar a benefícios de curto prazo, mas provavelmente você se verá com os mesmos sistemas e processos desatualizados em algum momento no futuro. Ir da manutenção reativa baseada em papel para a manutenção preditiva totalmente automatizada requer ganhos incrementais consistentes e dedicação de longo prazo à melhoria.

4. O melhor e o resto

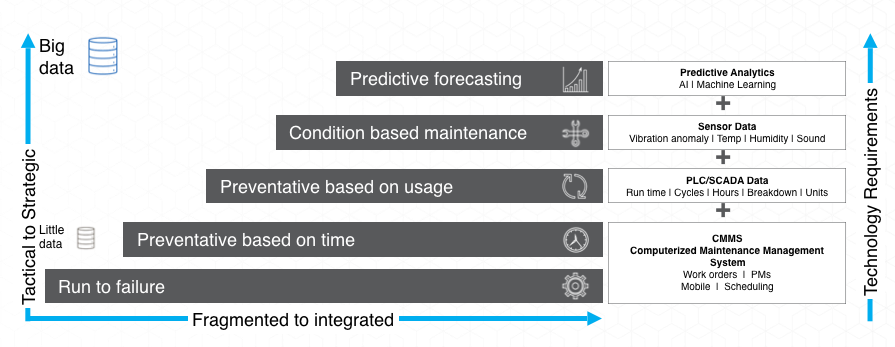

D’Souza e Fergusson explicaram que as equipes de manutenção podem ser divididas em aquelas que dependem da manutenção do tipo executar até a falha e aquelas que praticam a melhor manutenção preventiva da categoria. Existem duas conclusões disso, se você for o primeiro. Primeiro, você não está sozinho. De acordo com D’Souza e Fergusson, 50% das organizações se enquadram nesta categoria. Em segundo lugar, a lacuna entre o melhor e o resto está diminuindo rapidamente graças ao software de manutenção que pode realizar tarefas cada vez mais complexas, como fornecer dados de ativos em tempo real a partir de sensores.

5. Uma equipe dos sonhos de manutenção

D’Souza e Fergusson destacaram três fatores principais de um programa moderno de manutenção bem-sucedido na indústria de petróleo e gás:dados, software e conectividade. As organizações que dependem da manutenção reativa têm dados limitados, processos baseados em papel e nenhuma conexão entre a manutenção e o resto da organização. A manutenção preditiva, por outro lado, floresce quando as organizações identificam os dados-chave, têm um software para coletá-los e conectar sistemas para compartilhar e analisar os dados. Ao passar da manutenção reativa para a preventiva e, finalmente, preditiva, observe esses três elementos.

6. Ser exigente é a chave para o sucesso da manutenção moderna

Exigente é perfeito ao escolher um CMMS, digamos D’Souza e Fergusson. Isso é especialmente verdadeiro quando se trata de aceitação do usuário e rastreamento de dados. Não se contente com uma ferramenta complicada que os técnicos não podem aprender facilmente. Certifique-se de que o software seja simples para que seja usado de forma consistente e adequada. Também é crucial obter um CMMS que possa se integrar aos outros sistemas de negócios da sua organização para que você possa coletar muitos dados e, ao mesmo tempo, garantir que sejam precisos.

7. O bom tipo de falha

Seu objetivo não deve ser eliminar a manutenção executar até a falha, mas combinar a estratégia de manutenção certa para cada ativo, diz D’Souza. Esse é outro motivo para coletar dados de alta qualidade, pois ajuda a decidir qual estratégia de manutenção se encaixa em cada equipamento e, em seguida, executa essa estratégia. Moral da história:não evite o tempo de inatividade, apenas use os dados para ser o mais inteligente possível sobre o tipo de tempo de inatividade que você aceitará em suas instalações.

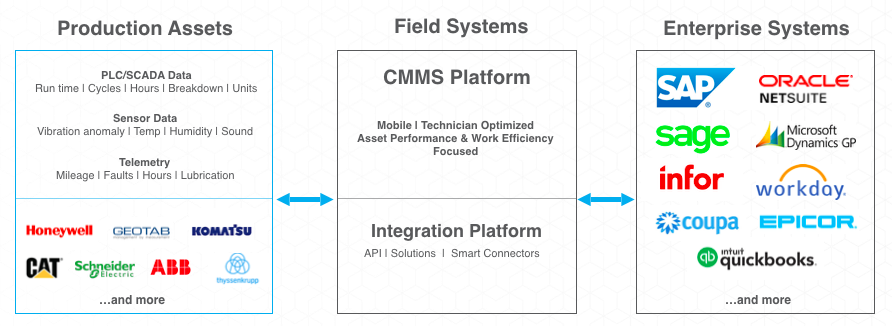

8. Conectando os pontos na integração

Se você ainda está um pouco confuso com as integrações do CMMS e o que elas significam para a sua equipe de manutenção, veja como D’Souza e Fergusson resumiram:

Um CMMS precisa se conectar a duas coisas:sistemas de produção e sistemas corporativos. Os sistemas de produção são suas máquinas e coletores de dados, como PLCs ou SCADA. Os sistemas corporativos são os outros softwares que sua empresa usa, como um ERP. Integrações são as pontes que conectam seu CMMS a esses sistemas. Eles fornecem uma visão de 360 graus do uso e integridade do equipamento, enquanto sincronizam a manutenção com o resto do negócio.

9. Devagar e sempre ganha a corrida

Pular da manutenção reativa para a manutenção preditiva é como pular pelo Grand Canyon - simplesmente não é possível. Em vez disso, aproveite ao máximo o que você já tem, diz a equipe Fiix. A primeira etapa é analisar onde você está hoje e quais dados você possui no momento. Use isso como uma base para começar a monitorar as métricas e digitalizar os processos tanto quanto possível. Depois de criar um programa de manutenção mais estruturado com o que já existe, comece a criar planos de médio e longo prazo para modernizar sua operação de manutenção.

10. Comece com os fundamentos

D’Souza também sugeriu ancorar a evolução de sua estratégia de manutenção em um par de métricas de manutenção fundamentais:porcentagem de manutenção planejada e conformidade de PM. Depois de entender quantas tarefas são planejadas e quão bem está cumprindo o cronograma, você pode começar a melhorar e criar um programa de manutenção preventiva mais complexo.

11. Os números são fortes

Fergusson e D’Souza foram questionados sobre o número ideal de pessoas que deveriam ter acesso a um CMMS. A resposta é:depende do seu objetivo final de manutenção. Todas as pessoas conectadas a essa meta ou responsáveis por alcançá-la devem ter acesso ao sistema. “Não há proporção mágica”, diz Fergusson, “trata-se de analisar sua meta e quem está vinculado a ela”.

Digamos que você queira reduzir o tempo de inatividade. Nesse cenário, todos com impacto direto no tempo de inatividade devem ser usuários do CMMS, desde técnicos a gerentes de manutenção, supervisores de produção e pessoal de estoque.

12. Uma lista de verificação para transformação digital

D’Souza e Fergusson encerraram o webinar com uma lista de verificação que as equipes de manutenção devem ter em mente ao buscar a transformação digital:

- Comece certo :Analise as necessidades de negócios, consulte as partes interessadas e escolha um parceiro de confiança

- Usar dados :Identifique as principais fontes, determine KPIs e colete, limpe e dados de ação

- Gerenciar alterações :Dê voz aos usuários, mantenha-os informados e forneça treinamento frequente

- Implemente com cuidado :Crie um plano, defina funções, dados de entrada e concentre-se na adoção

- Expandir :Conecte-se a sistemas, crie relatórios, analise o trabalho e melhore processos

Manutenção e reparo de equipamentos

- O futuro da manutenção:um guia prático para a Indústria 4.0

- O futuro da manutenção:O que os números dizem sobre as tendências de manutenção

- Navegando na modernização da manutenção e gestão de instalações

- A morte do departamento de manutenção e o que podemos fazer a respeito

- Como os anos 2010 mudaram a indústria de manutenção e as previsões para o que vem a seguir

- Usando um CMMS para melhorar a produtividade do técnico na indústria de óleo e gás

- Como Aplicar IoT na Indústria de Petróleo e Gás

- Manutenção preditiva:uma indústria de US$ 28 bilhões em construção

- O futuro da manutenção no setor de metais e mineração

- O papel da análise de dados para proprietários de ativos no setor de petróleo e gás