Perceba os benefícios de projetar, operar, manter o pensamento hoje

Design, Operate, Maintain (DOM), o termo cunhado pelos analistas da indústria ARC Advisory Group, nos dá um vocabulário para falar sobre alguns dos conceitos-chave em gestão de ativos e manutenção industrial, reparo e operação.

De fato, os projetistas de instalações industriais e aqueles que operam e mantêm essas instalações precisam trabalhar juntos para que a eficiência da fábrica e a lucratividade do negócio melhorem com o tempo. A comunicação entre essas várias entidades tem falhado, no entanto. Ferramentas modernas de planejamento de recursos empresariais (ERP), sistemas computadorizados de gerenciamento de manutenção (CMMS) e pacotes de design CAD estão se movendo em direção a um ponto de integração que pode facilitar uma maior comunicação entre essas disciplinas.

Curiosamente, muitos setores estavam em uma posição melhor para implementar os conceitos do DOM anos atrás do que hoje. Já na década de 1980, o crescimento do número de empresas de controle de processos e engenharia de sistemas indicava que mais e mais indústrias terceirizavam sua engenharia de fábrica. Embora os departamentos internos de engenharia de planta forneçam a uma organização maior controle sobre os padrões de design e informação, o "rightsizing" corporativo e um movimento crescente em direção a padrões abertos e componentes interoperáveis tornou possível envolver vários fornecedores externos, variando de empresas de engenharia industrial, representantes de fabricantes e integradores de sistema no projeto da planta. Os dados internos criados por um departamento de engenharia cativo podem não ter sido totalmente aproveitados, mas a falta de comunicação entre os designers e as indústrias que atendem parece ter apenas aumentado à medida que a terceirização se tornou a tendência. De acordo com a Associação de Integradores de Sistema de Controle, o mercado independente de integração de sistemas de controle cresceu para US $ 12 bilhões na virada do milênio, de uma fração disso 20 anos antes. Cada vez mais, dados técnicos, desenhos e especificações, uma vez desenvolvidos e mantidos internamente, vêm de fora de uma organização industrial.

À medida que as lacunas na comunicação entre o projeto e as operações / manutenção aumentaram, os engenheiros consultores muitas vezes ficaram livres para projetar simplesmente para atender a um determinado resultado de aumento de capacidade. Os dados do projeto são desenvolvidos separadamente, geralmente em plataformas diferentes, daquelas usadas pelas operações de manufatura e equipe de manutenção que viverá com o projeto industrial no futuro. Atualmente, um padrão de dados ISO para essas informações está sendo desenvolvido e essa padronização deve pelo menos permitir que a equipe interna e os consultores de design externos se comuniquem e compartilhem de forma mais transparente os dados que levam a uma maior eficiência industrial. Porém, mesmo antes de esse padrão ISO 15926 ser finalizado, há muito que os profissionais de manutenção e operações da planta podem fazer para tornar o DOM uma realidade hoje.

O desafio

A mudança acaba de ser acionada em uma linha de produção renovada em sua fábrica de processos. Conforme as pressões e temperaturas começam a atingir as especificações e o produto começa a fluir, surge um problema de pressão na cabeça em uma unidade crítica de compressor. A manutenção é enviada ao site, mas rapidamente descobre que não possui as informações para diagnosticar o problema. Os dados necessários, ao que parece, estão enterrados em uma pilha de CDs e pastas deixadas pelos engenheiros de projeto consultores. A falta de comunicação leva a um tempo de inatividade não planejado, pois as informações necessárias são localizadas e o problema diagnosticado.

Ou, o que dizer do engenheiro de manutenção que descobre que uma nova linha de produção sofre de paradas não planejadas causadas pelas mesmas características de design da linha que ela substituiu? Embora os dados contidos em anos de registros de manutenção pudessem revelar que mudanças no projeto são necessárias, os engenheiros do sistema não tinham a capacidade de ordenhar esses dados para obter informações significativas.

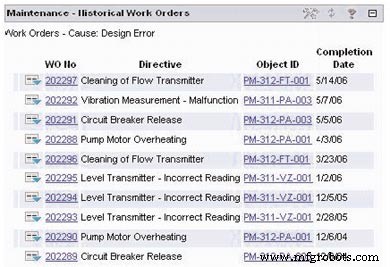

Figura 1:Ao dar aos engenheiros acesso ao histórico de manutenção, problemas repetidos de produção causados por erros de projeto podem ser evitados.

Mas nem todo problema é culpa do engenheiro industrial. Imagine registrar centenas de horas em um projeto para uma nova linha de mistura e preenchimento, apenas para descobrir mais tarde que os engenheiros de manutenção fizeram o upsizing de várias bombas na linha que você está substituindo - uma alteração não incluída nas informações pré-construídas -linha existente. Você gastou dezenas de milhares de dólares para criar um sistema abaixo do ideal e agora se depara com a perspectiva de pedir a seu cliente que divida o estouro de custos causado por essa falha de comunicação.

A tecnologia pode oferecer apenas uma solução parcial para os problemas causados pela comunicação inadequada entre projetistas industriais, operadores de fábricas e gerentes de manutenção. Ferramentas integradas de gerenciamento de ciclo de vida de ativos (ALM) que abrangem todas as três disciplinas farão muito bem apenas se houver comunicação inadequada com um designer industrial externo que não use a ferramenta ALM. Mesmo os departamentos internos podem falhar em trabalhar juntos de forma eficaz e se mesclar completamente para otimizar o processo DOM. Portanto, independentemente de qual tecnologia está disponível para os membros da equipe, uma abordagem proativa é provavelmente o fator mais importante na implementação

Processos DOM em sua organização. A tecnologia só pode facilitar e padronizar sua abordagem proativa e cooperativa e, em alguns casos, pode automatizar partes do processo DOM. Aqui estão três etapas que podem ajudá-lo a perceber os benefícios do DOM hoje.

Mantenha um sistema de TI flexível e aberto

Quer sejam usados por você ou por sua empresa de engenharia de consultoria, os padrões de dados proprietários são barreiras para a comunicação. Se você mantiver suas informações de operação e manutenção em um formato aberto e de fácil acesso, poderá importar e exportar informações de forma controlada e ter interfaces de programa de aplicativos (APIs) públicas para lidar com essa exportação e importação. Se a solução de gerenciamento de informações de ativos que você está usando suporta importação e exportação flexíveis e configuráveis de formatos de arquivo padronizados, como Excel, XML, etc., você tem uma posição ainda melhor.

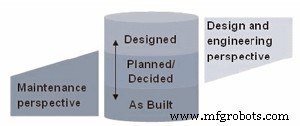

Para operar em uma modalidade DOM, também será importante ter um sistema de gerenciamento de ativos com uma arquitetura em camadas. Isso permitirá que você visualize informações sobre os projetos conforme eles estão na fase de design e acompanhe-os durante a construção e o design. Em cada etapa do processo, diferentes departamentos podem visualizar as camadas de um projeto que são relevantes para eles e fornecer feedback. Isso lhe dará a capacidade de começar a coletar informações durante um projeto e ter certeza de que está obtendo o design que atende às suas necessidades. Esse acesso antecipado às informações também permitirá que você trabalhe com antecedência no planejamento de um programa de manutenção preventiva e, de outra forma, dará a você uma vantagem para o dia em que a nova unidade de produção entrar em operação.

Figura 2:Com uma arquitetura em camadas de seu sistema de gerenciamento de ativos, você está no controle de quais e quando as informações devem estar disponíveis para projeto / engenharia e manutenção / operações. As soluções de gerenciamento de documentos e gerenciamento de ativos podem ser configuradas para cumprir os padrões da sua empresa. Isso coloca você no controle dos atributos técnicos e requisitos relativos a diferentes peças de equipamento e permite que você adote os dados para o seu sistema. O sistema fornece links dinâmicos entre informações sobre ativos, equipamentos e instalações.

Assuma o controle de suas informações

As informações sobre suas fábricas e ativos valem muito. Você precisa desses dados de histórico de operação e manutenção cumulativos para otimizar seus processos continuamente. Se você está realizando projetos para melhorar sua capacidade de produção, precisa ser capaz de compartilhar essas informações com os engenheiros de projeto. Para fazer isso, você deve concordar com um formato que você e seu designer podem usar e que são capazes de exportar de seus próprios sistemas.

Por outro lado, antes de iniciar o trabalho, combine com seu engenheiro de projeto os formatos de dados e a frequência da comunicação no novo projeto. Gere uma lista de cada recurso, componente ou peça de equipamento que você precisará gerenciar continuamente. Determine quais informações você precisa sobre cada item da lista, em quais pontos do projeto você precisa e como os dados devem ser estruturados para vincular ao seu sistema de gerenciamento de ativos existente. Quer se trate de uma série de planilhas do Excel, um banco de dados do Access ou documentos XML, você vai querer esses dados estruturados para permitir que sejam vinculados às informações sobre suas operações atuais e atividades de manutenção.

Concordar com antecedência sobre como e quando as informações serão trocadas pode ser uma solução alternativa para o fato de que você e seu designer provavelmente estão em plataformas de informações diferentes. O conteúdo da planilha e / ou tabelas que seu engenheiro fornece terão que ser mapeados para campos em seu sistema existente, mas pelo menos as informações fluirão do projeto para seus sistemas de gerenciamento de ativos.

Estabeleça um diálogo contínuo

Assim como as informações precisam fluir do design para os sistemas de gerenciamento de ativos, os dados precisam fluir do histórico de manutenção e operação para o processo de design. Solicite ativamente sugestões de seu designer sobre exatamente quais dados e formato de dados irão fornecer a eles os insights necessários para otimizar os resultados do projeto. Com o tempo, o formato não importará tanto porque o padrão ISO permitirá que o ALM e as plataformas de engenharia se padronizem em uma estrutura de dados que pode cruzar plataformas de forma transparente. Mas mesmo quando essa barreira tecnológica não existir mais, os hábitos de trabalho terão que refletir o pensamento DOM.

O fluxo de trabalho DOM ideal envolve um processo colaborativo no qual os históricos de manutenção e operacional estão disponíveis gratuitamente para projeto, e os planos e especificações estão disponíveis gratuitamente para os operadores e pessoal de manutenção, mesmo quando um projeto é planejado.

Imagine que uma parte de sua fábrica está sendo reconstruída e os planos estão integrados ao seu sistema de gerenciamento de ativos. Se você vir que novas bombas e compressores estão sendo planejados para substituir os mecânicos existentes, pode fazer sentido renunciar a reconstruções ou outras manutenções no equipamento que está para ser desativado. Além disso, como você conhece as novas especificações, pode começar a solicitar peças de reposição e outros suprimentos para o equipamento que está sendo instalado antes mesmo de ele estar no lugar. E no dia em que sua unidade de produção nova ou reconstruída entrar em operação, você poderá ter uma excelente compreensão de seu funcionamento interno.

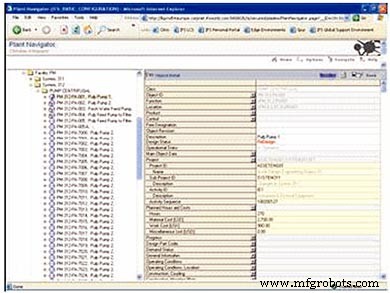

Figura 3:o navegador em árvore facilita a localização das informações de seu interesse. Ao apresentar o status do projeto ao planejador de manutenção, permite que os planos de manutenção preventiva sejam ajustados de acordo.

Em alguns grandes projetos de infraestrutura em que estive envolvido, o proprietário do projeto estava em posição de estabelecer um portal da Web aberto para as equipes de design e contratação, e esse portal se tornou o meio pelo qual um processo colaborativo ocorreu. Quer sua colaboração ocorra internamente com departamentos internos ou com designers externos, seja por meio de uma ferramenta ALM integrada ou por meio de uma colcha de retalhos de aplicativos mapeados com muita intervenção humana, um ambiente colaborativo em tempo real é para onde o DOM acabará por levar aqueles que empregar esses conceitos.

Sobre o autor:

Christian Klingspoor é consultor sênior de gerenciamento do ciclo de vida de ativos da IFS AB. Ele tem 20 anos de experiência no desenvolvimento e implementação de soluções para gerenciamento do ciclo de vida de ativos, abrangendo projeto de plantas, gerenciamento de documentos, gerenciamento de manutenção e automação de processos. Ele tem um B.S. em ciência da computação e análise de sistemas, e veio para a IFS por meio da aquisição do IDOK em 1997, onde era responsável pelo desenvolvimento da solução de design de planta daquela empresa.

Sobre o IFS

A IFS, a empresa global de aplicativos corporativos, fornece soluções que permitem às organizações responder rapidamente às mudanças do mercado, permitindo que os recursos sejam usados de uma forma mais ágil para obter melhor desempenho de negócios e vantagem competitiva. A IFS foi fundada em 1983 e agora tem 2.600 funcionários em todo o mundo. Ela foi pioneira em software de planejamento de recursos empresariais (ERP) baseado em componentes com o IFS Applications, agora em sua sétima geração. A arquitetura de componentes da IFS fornece soluções que são mais fáceis de implementar, executar e atualizar. O IFS Applications está disponível em 54 países, em 20 idiomas.

Manutenção e reparo de equipamentos

- A Evolução da Manutenção Industrial

- O papel dos sensores na manufatura:hoje, amanhã e além

- Os benefícios do monitoramento remoto, programação remota e manutenção preditiva

- Compreendendo os benefícios da manutenção preditiva

- Aproveite os benefícios da manutenção planejada de forma eficiente

- Os benefícios da gestão estratégica de ativos

- Nas mentes da manutenção

- Os fundamentos e benefícios da manutenção baseada em condições

- Os benefícios da prototipagem de PCBs

- Os benefícios a longo prazo da manutenção preventiva para seu caminhão