Práticas recomendadas para lubrificação de caixas de mancal de bomba centrífuga API

Cada vez mais fábricas têm como objetivo estender o tempo médio entre reparos (MTBR) para seus equipamentos rotativos, o que inclui bombas centrífugas para uso nas indústrias de petróleo, petroquímica e gás natural. Maximizar a eficácia da lubrificação em bombas de processo API será um grande contribuinte para atingir esse objetivo.

Neste artigo, você aprenderá sobre as formas ideais de lubrificação dos rolamentos em bombas de processo API, incluindo dados sobre discos x lubrificação do anel de óleo, mantendo o nível adequado e o controle de contaminação. Os rolamentos devidamente lubrificados com contaminação mínima funcionarão em temperaturas mais baixas e por períodos mais longos.

Introdução

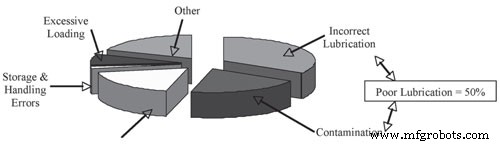

Este artigo se concentra em bombas de processo API centrífugas horizontais (American Petroleum Industry), mas muitos dos tópicos / conceitos também podem ser aplicados a bombas ANSI. Vários estudos foram feitos sobre o motivo pelo qual os rolamentos de corpos rolantes falham prematuramente e, de forma consistente, a causa nº 1 pode ser atribuída à lubrificação deficiente. Um estudo específico afirmou que 50 por cento dos danos são causados por lubrificação defeituosa. A lubrificação pobre ou defeituosa pode ser classificada como:

• Lubrificante incorreto

• Quantidade incorreta de lubrificante

• Lubrificante contaminado

• Degradação do lubrificante

Figura 1:Causas típicas de falhas em rolamentos

O API Standard 610 requer uma vida mínima do rolamento (L10) de 25.000 horas com operação contínua e condições nominais e pelo menos 16.000 horas com cargas e velocidades máximas. A vida L10 é o número de revoluções que 90 por cento de um grupo de rolamentos idênticos sob condições idênticas suportará antes que ocorra o primeiro sinal de falha por fadiga. Se assumirmos 80 por cento do tempo de operação por ano (292 dias por ano), a vida útil mínima esperada do rolamento L10 seria 3,5 e 2,2 anos, respectivamente.

Conforme citado acima, a lubrificação deficiente fará com que 50 por cento desses rolamentos falhem antes que qualquer sinal de fadiga ocorra. Essas falhas podem ocorrer algumas horas após a instalação, após um ano ou imediatamente antes da fadiga. Em que ponto antes da fadiga esses rolamentos falham pode ser estendido seguindo os 5 Rs de Lubrificação:Lubrificante certo, quantidade certa, localização certa, hora certa e qualidade certa.

Muitas empresas estão solicitando classificações de vida útil L10 de 40.000 horas (5,7 anos) ao comprar novas bombas, mas ainda é importante abordar práticas de lubrificação inadequadas.

Lubrificante incorreto

Os rolamentos antifricção em bombas de processo podem ser lubrificados com graxa, óleo mineral ou óleo sintético. O objetivo principal do óleo, ou o óleo constituinte da graxa, é separar os elementos do rolo e as superfícies de contato da pista, lubrificar as superfícies deslizantes dentro dos rolamentos e fornecer proteção contra corrosão e resfriamento.

A viscosidade é a propriedade mais importante de um lubrificante. O uso de lubrificante de viscosidade correta para a velocidade, temperatura de operação e carga garante o desenvolvimento de uma película de óleo cheia entre as partes giratórias. Quando a viscosidade incorreta é usada, a capacidade de carga do lubrificante é afetada negativamente.

O óleo se degrada a um ponto em que é muito espesso para penetrar entre as superfícies e o suprimento de óleo pode não ser adequado para evitar o contato sacrificial. A viscosidade é influenciada pela carga, temperatura, água, contaminantes e mudanças químicas. O manual de operação do OEM deve ser consultado para recomendações sobre viscosidade, mas também é importante medir a temperatura operacional do reservatório de óleo, uma vez que a viscosidade diminui com o aumento da temperatura.

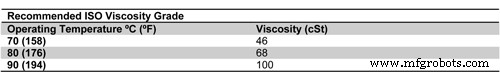

Tabela 1:Recomendação da SKF para rolamentos de esferas em bombas

O óleo em bombas de processo é normalmente um grau ISO 46, 68 ou 100. Esses números referem-se à viscosidade cinemática em centistokes. O óleo geralmente é óleo de hidrocarboneto, embora os óleos sintéticos às vezes sejam usados para aplicações de lubrificação específicas.

A viscosidade do óleo sintético é menos sensível às mudanças de temperatura e mais amplamente usada quando existem flutuações de temperatura. Se a temperatura também exceder 100 graus Celsius (212 Fahrenheit), um sintético é recomendado, pois a taxa de oxidação do óleo mineral acelera mais rápido em temperaturas mais altas.

Quantidade incorreta de lubrificante

Selecionar o lubrificante certo para a aplicação foi a primeira etapa, e a próxima é determinar a quantidade correta inicialmente aplicada e mantida. É importante entender o projeto do conjunto da caixa do mancal e, mais especificamente, o nível de óleo projetado.

Nível de óleo - Design

Os tipos mais comuns de métodos de lubrificação de rolamentos de corpos rolantes em bombas de processo horizontais são:

• Graxa

• Respingo de óleo (contato direto, anéis ou defletores)

• Névoa de óleo puro

• Purgue a névoa de óleo

O uso de graxa é principalmente limitado a bombas de baixa potência, onde os parâmetros estão no tamanho e na faixa de velocidade de rolamentos de corpos rolantes. A lubrificação por respingo de óleo é o método mais comum utilizado. Projetos de respingos de óleo incluem contato direto, anéis de óleo, discos defletores ou combinações de cada um.

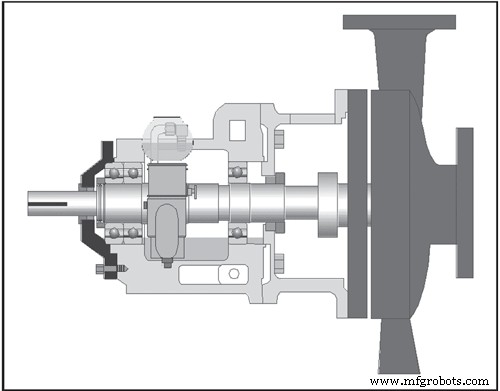

Em contato direto, conforme o eixo gira, os corpos rolantes do rolamento entram em contato com um nível de óleo. Os rolamentos não devem ser submersos no óleo mais da metade do diâmetro do elemento rolante ou esfera inferior (Figura 2). Os anéis de óleo são utilizados onde a velocidade ou cargas são fatores e o óleo não está em contato direto com o rolamento.

Os anéis de óleo entram em contato com o óleo e fornecem lubrificação por respingo, sem contato direto com o rolamento. Os discos defletores são semelhantes aos anéis de óleo, pois o óleo não está em contato direto com o rolamento. Os discos entram em contato com o óleo e fornecem lubrificação do tipo respingo. Os anéis de óleo dependem mais da velocidade do eixo em relação à profundidade de submersão, mas uma boa regra prática é usar três oitavos de polegada no ponto mais profundo.

Os discos defletores são menos suscetíveis a problemas de lubrificação excessiva, uma vez que são fixados diretamente no eixo rotativo e também devem submergir cerca de 3/8 de polegada no óleo. Um projeto de combinação incorporaria um disco metálico e contato direto. Os rolamentos entram em contato direto com o óleo e o disco fornece lubrificação adicional por respingo para resfriamento.

Figura 2:Seção transversal da bomba - respingo de óleo / contato direto

O conceito básico do sistema de lubrificação por névoa de óleo é a dispersão de um aerossol de óleo na caixa do mancal. O ar atomiza o óleo em partículas de um a três mícrons. O fluxo de ar transporta essas pequenas partículas de óleo através de um sistema de tubulação para o alojamento da bomba que flui através dos mancais.

É um tipo centralizado de sistema de lubrificação de baixa pressão. Na lubrificação por névoa pura, a névoa de óleo / ar é alimentada sob pressão para o alojamento. Não há reservatório de óleo na caixa e anéis de óleo não são usados. A lubrificação por névoa de purga utiliza os mesmos princípios da névoa pura, mas existe um reservatório de óleo no alojamento. Um disco defletor / defletor ou anéis de óleo também podem ser usados para fornecer lubrificação por respingo.

Nível baixo

Em uma condição operacional de baixo nível, o rolamento não receberá o lubrificante necessário para a resistência adequada do filme - um precursor do contato da superfície, derrapagem e possível falha catastrófica. Sem óleo suficiente para evitar o atrito, o descontrole térmico pode ocorrer rapidamente em um rolamento de aço.

À medida que a temperatura do rolamento aumenta, a esfera e a pista se expandem, o que cria um ajuste ainda mais apertado. Isso aumenta a temperatura ainda mais e o ciclo continua a uma falha rápida e catastrófica.

Um nível baixo de óleo afetará todos os tipos de lubrificação por respingo de óleo. Em contato direto, haverá resistência do filme insuficiente e os anéis ou discos podem não ser capazes de coletar óleo suficiente para lubrificar satisfatoriamente os rolamentos.

Alto Nível

Em uma condição operacional de alto nível, ocorrerá a agitação do lubrificante, acelerando a taxa de oxidação devido ao excesso de ar e temperaturas elevadas. É um erro comum acreditar que mais é melhor - especialmente quando se trata de lubrificação do cárter de óleo. Muito óleo pode afetar a operação dos anéis de óleo, defletores e contato direto do rolamento.

Outro resultado dos altos níveis de lubrificante são as vedações com vazamento. Se o nível de óleo estiver muito alto, o anel ficará submerso e não lançará mais o óleo. Os discos defletores são menos suscetíveis a isso, pois estão diretamente presos ao eixo.

Mantendo o nível adequado

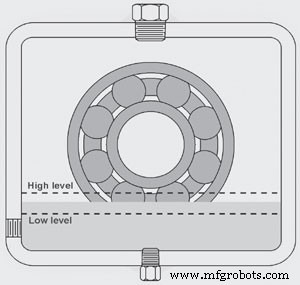

A lubrificação do cárter de óleo não exige que um nível específico seja mantido para a carga adequada do rolamento - apenas que os níveis de óleo não alcancem pontos críticos ou altos (Figura 3).

Figura 3. Condições típicas de nível de óleo

Manter a quantidade adequada de lubrificante é talvez o meio mais fácil de aumentar a vida útil e a eficácia da lubrificação. Consulte o fabricante do seu equipamento ou o manual de operação para obter os níveis de óleo recomendados, o equipamento de lubrificação ideal e as práticas preferidas. A maioria dos equipamentos terá uma marcação externa no nível de óleo adequado, que é inserida no alojamento ou uma etiqueta é aplicada.

Um dos métodos mais amplamente usados para manter o nível adequado de lubrificante em uma caixa de mancal é o lubrificador de nível constante (Figura 2). O lubrificador de nível constante reabastece o óleo perdido por vazamento através de vedações, respiros e várias conexões e plugues na caixa do mancal. Depois de definir o nível adequado, a substituição do óleo no reservatório é a única manutenção necessária. As portas de visualização (bullseyes) também podem ser usadas para verificar o nível de óleo adequado.

Os lubrificadores de nível constante têm um “ponto de controle” que deve estar alinhado com o nível de óleo adequado do equipamento. O lubrificador é instalado no equipamento e o óleo é abastecido até o nível adequado. Todos os lubrificadores de nível constante requerem ar para funcionar corretamente. Se o nível de óleo dentro do cárter diminuir, a vedação do ponto de controle é rompida, permitindo que o ar entre no reservatório, deslocando o óleo até que a vedação seja restabelecida. Se o lubrificador de nível constante estiver configurado corretamente e houver óleo no reservatório, o equipamento sempre terá o nível ideal de óleo dentro do cárter.

Lubrificante Contaminado

A qualidade da lubrificação é afetada pela contaminação, que é um grande contribuinte para falhas prematuras nos rolamentos. Os principais tipos de contaminantes são partículas, umidade, fluidos incompatíveis e entrada de ar. As partículas impedem o desempenho do lubrificante e localizam ainda mais a pressão nos componentes, causando amassados, fadiga, fragmentação e abrasão na superfície das superfícies de contato. A água afetará a capacidade do lubrificante de fornecer uma película de fluido adequada, causando falha prematura e desgaste excessivo.

Corrosão, cavitação e oxidação prematura e entupimento do filtro do óleo são outros sintomas de contaminação da água. A contaminação do ar afeta a compressibilidade do óleo, causa má transferência de calor, perda de resistência do filme, oxidação e cavitações.

As fontes desses contaminantes são:

• Contaminação gerada

• Ingresso externo de contaminantes

• Induzido por manutenção

Contaminação Gerada

A contaminação por partículas pode ser gerada durante a invasão ou durante a operação da bomba. Os anéis de óleo são normalmente feitos de bronze e são sensíveis à horizontalidade do eixo, velocidade e níveis de óleo. Eles podem tender a pular ou travar devido a essas sensibilidades e entrar em contato com outros componentes. Os anéis se desgastarão, sendo um material mais macio, e fragmentos de partículas serão gerados. Essas pequenas partículas podem penetrar na área crítica entre os elementos rolantes e a pista, resultando em desgaste abrasivo.

Ingressão Externa de Contaminantes

Diferenciais de pressão entre o invólucro do equipamento e a atmosfera circundante são uma das principais causas de entrada de contaminação. A operação da bomba em que ocorrem flutuações de temperatura do invólucro durante frequentes condições de funcionamento liga / desliga, mudanças de temperatura do fluido de processo, uso externo e fluxo de ar sobre a bomba criam essa troca atmosférica conforme a pressão é equalizada. Durante essa troca de ar, a contaminação (sujeira, água, etc.) do ambiente circundante é “respirada” no cárter de óleo por meio de aberturas, vedações e lubrificadores.

Os componentes do invólucro - incluindo lubrificadores, vedações e ventilações - quando especificados corretamente podem ser muito eficazes na prevenção de contaminação. Por muitos anos, lubrificadores de nível constante foram usados para manter os níveis de óleo. A maioria deles foi ventilada para a atmosfera circundante, o que pode levar à entrada de contaminação para o reservatório do alojamento. Mudando para um lubrificador não ventilado e removendo os bujões de ventilação, o ingresso pode ser reduzido significativamente.

Isoladores de mancal são usados para evitar vazamento de lubrificante e entrada de contaminantes. Os isoladores de mancal do tipo labirinto são mais amplamente usados em bombas horizontais. Os isoladores de mancal permitem o aumento da pressão criada pela operação normal da bomba para ventilar através da vedação e provaram ser muito eficazes na redução do ingresso de contaminação.

O rotor e o estator não estão em contato, o que permite que a ventilação ocorra enquanto evita o desgaste - prolongando a vida útil da vedação. Vedantes magnéticos ou de face são usados para evitar danos aos rolamentos devido à contaminação e vazamento de lubrificante. As vedações de face são caracterizadas por faces rotativas e estacionárias opticamente planas carregadas juntas por força magnética ou molas.

Induzida por Manutenção

Pode haver contaminação no óleo antes de ser colocado no equipamento. Não se pode presumir que o óleo novo esteja limpo. O armazenamento adequado de óleo e recipientes de dispensação adequados também diminuirá a possibilidade de água ou outros contaminantes entrarem na caixa do mancal. O cuidado adequado deve ser tomado durante o processo de reconstrução da bomba para garantir que qualquer contaminação seja removida de maneira adequada.

Degradação de lubrificantes

Todos os lubrificantes se degradam com o tempo, exigindo que o óleo seja trocado. A frequência dessas mudanças pode ser estendida mantendo a qualidade do lubrificante.

As temperaturas operacionais elevadas são um dos principais contribuintes da oxidação do óleo. Combinado com a contaminação do ar, partículas e água, a reação em cadeia de oxidação do óleo começa. Os aditivos são afetados primeiro, seguidos pelo material básico, o que leva ao desgaste e à fadiga da superfície da máquina e do componente. Para cada aumento de 8 graus C (18 F) na temperatura operacional do óleo, a taxa de oxidação dobra.

Isso pode ser significativo quando se considera que as temperaturas de operação da bomba estão frequentemente próximas ou acima de 60 C (140 F). Simplesmente abaixando a temperatura operacional do óleo para 50 C (122 F), uma redução de 50 por cento na taxa de oxidação seria realizada - dobrando a vida útil do óleo.

Os métodos mais básicos para reduzir (ou manter) as temperaturas operacionais mais baixas do óleo são:

• Use o óleo de viscosidade correta.

• Use óleo de qualidade.

• Use a quantidade certa de óleo.

• Mantenha o óleo limpo.

A entrada de ar é a principal fonte de oxigênio na falha de oxidação do óleo. O óleo novo pode conter até 10% de ar à pressão atmosférica. As caixas de rolamentos do tipo respingo que utilizam anéis defletores ou lingas são todas aplicações propensas à aeração. A aeração excessiva tem um efeito negativo no número de ácido (AN), na cor do óleo, na resistência do filme e na viscosidade. Além disso, a entrada de ar pode causar corrosão superficial acelerada, temperaturas de operação mais altas e envernizamento com óleo.

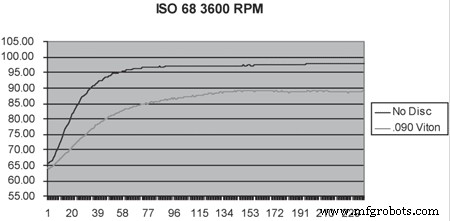

As temperaturas operacionais podem variar com cada tipo de método de lubrificação. O gráfico abaixo foi baseado em testes de laboratório medindo a temperatura operacional do reservatório de óleo desde a inicialização até o nível de temperatura. Dois testes foram executados usando óleo de peso ISO 68 e velocidade operacional de 3.600 rpm.

Um teste teve o nível de óleo no meio da esfera do elemento rolante mais baixo e o outro teve o nível de óleo caído abaixo e um disco defletor flexível foi instalado para fornecer lubrificação por respingo. A temperatura operacional do disco defletor flexível foi 9 F mais baixa do que a temperatura operacional de contato direto. Como afirmado acima, essa redução na temperatura resulta em uma diminuição de 25 por cento na taxa de oxidação.

Gráfico 1. Temperatura vs. tempo de execução

Resumo

A importância da lubrificação adequada em bombas de processo é bem conhecida, mas nem sempre é fácil alcançá-la. É importante começar com o básico:

- Use o lubrificante correto para a aplicação

- Viscosidade

- Mineral ou sintético

- Entenda como a bomba é projetada para lubrificar adequadamente os mancais

- Respingo de óleo, névoa de óleo

- Mantenha o lubrificante no nível adequado

- Lubrificadores de nível constante

- Verificação visual do nível por meio de alvos ou medidores visuais

- Mantenha o lubrificante livre de contaminantes

- Close up da carcaça - vedações confiáveis, respiros, lubrificadores não ventilados, câmaras de expansão

- Armazenamento e manuseio adequados de lubrificante

- Análise de óleo para verificação do tipo de contaminante

- Mantenha a temperatura de operação dentro dos parâmetros de projeto das bombas

- Siga as diretrizes acima

Compreender os componentes das bombas, bem como o ambiente circundante é fundamental para aplicar o sistema de gerenciamento de lubrificação correto e mais econômico. A obtenção da classificação L10 projetada do rolamento pode ser obtida eliminando-se a lubrificação deficiente.

Referências

• Brandlein, Eschmann, Hasbargen, Weigand. “Rolamentos de esferas e rolos” 3ª edição

• Bloch, Budris. “Manual do usuário da bomba”

Manutenção e reparo de equipamentos

- Práticas recomendadas para monitoramento sintético

- 9 Melhores práticas eficazes para usar DevOps na nuvem

- Práticas recomendadas de manutenção para obter uma melhor eficácia geral do equipamento (OEE)

- Práticas recomendadas para integrações CMMS com Stuart Fergusson (PODCAST)

- Práticas recomendadas para supervisores de manutenção

- Práticas recomendadas para limpeza de tintas ecológicas ao redor da planta

- Detectar problemas de máquina antecipadamente:práticas recomendadas para operadores

- Práticas recomendadas para inspecionar estações de lavagem das mãos

- Práticas recomendadas de marketing de fabricação para 2019

- Manutenção de óleo hidráulico:práticas recomendadas