Análise preditiva na manufatura - Por que é importante e como funciona

As operações manuais na manufatura geralmente levam ao aumento dos custos e à redução do crescimento. Os fabricantes precisam resolver 4 desafios críticos:otimização das operações, economia de custos, melhoria da qualidade da produção e previsão da demanda.

Digitalizar um ou dois processos só pode funcionar até certo ponto e apenas uma solução digital completa pode ser útil. Especialmente, desafios críticos como a previsão de demanda requerem um sistema de previsão robusto com base na análise de dados de operação e sem isso os fabricantes nunca podem fazer planos para o futuro.

Análise preditiva na manufatura - Por que é importante e como funciona

Então, qual seria a melhor maneira possível de enfrentar esses desafios?

Uma maneira interessante, porém melhor, de superar esse desafio é automatizar o processo com soluções de manutenção preditiva.

Vamos começar com as aplicações de manutenção preditiva na manufatura através da melhoria das operações e da qualidade da produção a custo reduzido e previsão de demanda para o futuro em detalhes nas seções abaixo.

O que é manutenção preditiva?

“A manutenção preditiva (PdM) é a manutenção que monitora o desempenho e a condição do equipamento durante a operação normal para reduzir a probabilidade de falhas. Também conhecida como manutenção baseada na condição, a manutenção preditiva tem sido utilizada no mundo industrial desde a década de 1990.

O objetivo da manutenção preditiva é a capacidade de primeiro prever quando a falha do equipamento pode ocorrer (com base em certos fatores), seguido pela prevenção da falha por meio de manutenção corretiva e programada regularmente. ” (Fonte:Reliable Plant)

Manufacturing Predictive Analytics Market Outlook 2018 a 2026

“O tamanho do mercado de análise preditiva de manufatura foi avaliado em $ 535,0 milhões em 2018 e está projetado para chegar a $ 2,5 bilhões em 2026, crescendo a um CAGR de 21,7% de 2019 a 2026. O advento da Indústria 4.0 impulsiona inovações recentes substanciais na manufatura.” (Fonte:Allied Market Research)

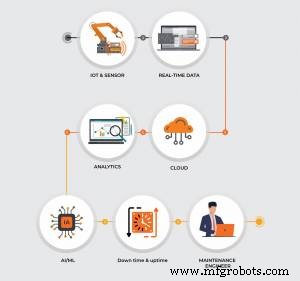

Como funciona todo o sistema de manutenção preditiva

Um sistema de manutenção preditiva compreende a Internet das Coisas (para coletar dados de qualquer superfície); Nuvem (para processar os dados); Aplicativos móveis (para enviar notificações com base em dados); AI / ML (para analisar e prever insights usando dados); aplicativo da web (para compartilhar dados operacionais inteiros sob o mesmo teto).

O sistema funciona assim. Inicialmente, os dados serão coletados por dispositivos IoT instalados em máquinas ou ativos.

Os dados serão processados na nuvem ou compartilhados com a respectiva equipe na forma de notificações / avisos ou alertas.

Os dados processados serão alimentados no sistema AI / ML para analisar e prever os resultados dos dados acumulados ao longo de um determinado período (geralmente, dados históricos de pelo menos 1 ano são recomendados).

Os relatórios de previsão serão compartilhados com as respectivas partes interessadas para tomar as ações ou decisões necessárias.

( Nota: A imagem acima ilustra como a manutenção preditiva funciona em uma fábrica)

Benefícios da manutenção preditiva para manufatura

- Capture a coleta de dados em tempo real baseada em condições com precisão

- Prever e prever o tempo de inatividade da máquina com antecedência

- Maior transparência

- Atrasos de produtos reduzidos

- Melhore a taxa de produção planejada

- Custos de manutenção mais baixos

- Prever as falhas da máquina

- Reduza o custo de reparo

- Aumente a vida útil e a utilização do equipamento

- Melhore a segurança dos funcionários

- Lucros gerais aumentados

- Previsão de demanda

Agora você já deve ter reunido os fundamentos do Predictive Maintenance e seus benefícios.

Vamos mergulhar fundo na discussão de como a manutenção preditiva está transformando as operações de manufatura e o crescimento.

Manutenção preditiva para melhoria da operação

A eficiência operacional desempenha um papel fundamental na taxa de produção e na qualidade da manufatura. Como isso envolve pessoas, máquinas e tecnologia, otimizar tudo é importante para desfrutar de uma saída de produção descomplicada que corresponda aos resultados esperados.

Antes de iniciar as operações, é necessário entender os desafios que afetam a eficiência operacional.

É imprescindível analisar o desempenho das máquinas operadas em diferentes níveis (pico, médio ou normal). A eficiência das máquinas é muito importante quando se trata de melhorar a eficiência operacional. Somente se as máquinas são utilizadas ao máximo e têm o melhor desempenho, é possível atingir a produção máxima.

Para conseguir isso, é necessário monitorar o desempenho de cada máquina e de cada movimento possível. A IoT é usada para coletar os dados e com base na análise dos dados históricos, as falhas ou ineficiências nas operações são identificadas e corrigidas.

Não apenas isso, os problemas que podem surgir no futuro podem ser previstos com o sistema de manutenção preditiva habilitado para IoT.

Geralmente, o OEE (eficácia geral do equipamento) é calculado usando os dados da IoT e isso é analisado e aprimorado para tornar as operações gerais eficientes e gratificantes.

Outro cenário seria o desempenho dos recursos em relação às máquinas. Ele precisa ser identificado e corrigido para melhorar a eficiência da equipe. Ao digitalizar o processo com soluções da Indústria 4.0, como IoT, é mais fácil melhorar a eficiência da operação geral.

Manutenção preditiva para utilização e gerenciamento da máquina

A manutenção não planejada de máquinas custa mais caro para a maioria das empresas de manufatura e precisa ser monitorada e controlada para atingir a produção máxima.

O mau funcionamento ou as máquinas com defeito afetam a fabricação de duas maneiras - primeiro, eles reduzirão a qualidade da produção e, segundo, incorrerão em custos de reparo frequentes.

Portanto, é preciso descobrir uma maneira de descobrir a ineficiência das máquinas e melhorar seu desempenho antes que ocorra uma paralisação, que custa um braço e uma perna.

Com um sistema de manutenção preditiva, os dados coletados de cada movimento da máquina fornecerão um volume significativo de dados que podem ser analisados usando um programa AI / ML para identificar as falhas e mau funcionamento das máquinas.

Um sistema de manutenção preditiva fornece dados sobre a condição atual do ativo, sua disponibilidade, informações sobre defeitos para ajudá-lo a repensar seus planos de produção.

Com essa abordagem e tendências de dados, prever e prever as falhas da máquina o mais cedo possível, o que leva a menores custos de manutenção e mão de obra. Isso poderia potencialmente economizar milhões para o seu negócio.

Manutenção preditiva para qualidade de produção

Mesmo que a manutenção preditiva ou IoT não tenha um impacto direto na qualidade da produção ou em sua taxa, a combinação desses dois elementos pode realmente criar um grande impacto na produção geral de forma significativa.

Pois a IoT pode ajudar na agilização da máquina, das pessoas e da tecnologia. Um sistema de manutenção preditiva cuidará da eficiência aprimorada das máquinas - esperar uma melhoria na qualidade e na taxa de produção nunca é um desafio para os fabricantes.

Manutenção preditiva para previsão de demanda

Uma vantagem exclusiva da manutenção preditiva para os fabricantes é a previsão de demanda.

Como os fabricantes têm toneladas de dados, mas ficam sem insights, o processo de melhorar e planejar com antecedência sempre escorrega. Com um sistema de manutenção preditiva implementado, é fácil prever o que pode ser feito nos próximos anos com base nos dados históricos.

Como o sistema de manutenção preditiva restringe os silos de dados e cria 100% de transparência em toda a fábrica, nunca é impossível perceber a posição atual e o que esperar no futuro.

Com um plano e sabendo o que esperar, os executivos de manufatura podem planejar com antecedência para atender aos requisitos do cliente. Além disso, você pode identificar facilmente a eficiência das máquinas, da equipe e dos custos de reparo para planejar as metas futuras - o que será prático.

Caso de uso de manutenção preditiva - gerenciamento de ativos

A manutenção preditiva tem um grande número de casos de uso na indústria de manufatura, especialmente no monitoramento de ativos com base na condição.

Pode haver cenários em que os ativos serão operados sob diferentes temperaturas e monitorar seu desempenho em diferentes condições é uma obrigação para manter a qualidade e a taxa de produção.

Esses tipos de ativos devem ser monitorados constantemente para mantê-los em bom estado e até mesmo pequenos defeitos ou avarias podem custar milhões de dólares à empresa.

Com um sistema de manutenção preditiva, o monitoramento do ativo sob diferentes condições é perfeito e os dados históricos obtidos ajudarão a prever o desempenho do ativo no futuro e quando ele precisar de substituição ou manutenção.

A manutenção preditiva ajuda a descobrir

- Quando o ativo precisar de substituição

- Quando a manutenção de ativos é necessária

- Por quanto tempo será eficiente

- Quando pode falhar

- O que está causando a falha

- Qual é o risco associado ao fracasso

- Qual manutenção seria prática para melhorar a utilização de ativos

ROI de manutenção preditiva

Implementar um programa de manutenção preditiva funcional pode produzir resultados notáveis:um aumento de dez vezes no ROI, redução de 25% -30% nos custos de manutenção, redução de 70% -75% nas quebras e redução de 35% -45% no tempo de inatividade.

Quando a economia é expressa por hora de trabalho, a manutenção preditiva custa US $ 9 por hora por ano, enquanto a manutenção preventiva custa US $ 13 por hora por ano. (Fonte:Infoq.com)

Resumo

Pelo que discutimos acima, a análise preditiva é uma dádiva para os fabricantes, pois reduzirá o custo de manutenção ao mesmo tempo que melhora a eficiência operacional e a qualidade da produção e ajuda você a planejar programas futuros.

A análise preditiva está evoluindo e a mais recente adição à análise preditiva, a análise prescritiva está ganhando força no cenário industrial.

O último é um subcomponente da análise preditiva e fornece dados sobre o que está causando a falha do equipamento e recomendações para melhorar a falha ou defeito.

Com muitas empresas investindo em sistemas de manutenção preditiva, é hora de você decidir acompanhar a concorrência. Comece agora, antes que um de seus concorrentes o faça.

Tecnologia da Internet das Coisas

- A fábrica digital:o que é e por que é importante

- Avaliando o risco de TI - como e por quê

- Manutenção preditiva e previsão de revoluções industriais

- Por que você precisa de manutenção preditiva

- Como a IIoT está transformando o design e a fabricação de produtos

- Como implementar a autenticação multifator - e por que é importante

- IIoT e análise preditiva

- Como melhorar a saúde e a segurança na fabricação

- Análise preditiva integrada:permitindo a transição para manutenção proativa e novos modelos de negócios

- Análise preditiva na fabricação:casos de uso e benefícios