Nanoestruturas de superfície formadas por separação de fases de sal de metal-filme nanocompósito de polímero para aplicações anti-reflexo e super-hidrofóbicas

Resumo

Este artigo descreve um método de fabricação simples e de baixo custo para nanoestruturas multifuncionais com excelentes propriedades anti-reflexas e super-hidrofóbicas. Nosso método empregou a separação de fases de um filme de nanocompósito de polímero-sal de metal que leva à formação de nanoisland após o ataque químico da matriz de polímero, e a ilha de sal de metal pode então ser utilizada como uma máscara dura para o ataque químico a seco do substrato ou subcamada. Em comparação com muitos outros métodos de padronização de estruturas metálicas de máscara rígida, como o popular método lift-off, nossa abordagem envolve apenas revestimento por rotação e recozimento térmico, portanto, é mais econômica. Sais de metal, incluindo nitrato de alumínio nonahidratado (ANN) e nitrato de cromo nonahidratado (CNN) podem ser usados, e a razão de aspecto elevada (1:30) e pilares de alta resolução (sub-50 nm) gravados em silício podem ser alcançados prontamente. Com mais controle do perfil de corrosão, ajustando os parâmetros de corrosão seca, foi alcançada uma estrutura de silício semelhante a um cone com refletividade na região visível até um valor notavelmente baixo de 2%. Por último, ao revestir uma camada de surfactante hidrofóbico, o conjunto de pilares demonstrou uma propriedade super-hidrofóbica com um ângulo de contato de água excepcionalmente alto de até 165,7 °.

Histórico

Nas últimas décadas, há uma demanda crescente por nanoestruturas de superfície por seu efeito nas propriedades dos materiais a granel subjacentes. Essas estruturas são frequentemente chamadas de revestimentos "inteligentes", onde podem fornecer funcionalidades aprimoradas, como umectação / desumedecimento, condutividade térmica e / ou elétrica, superhidrofobia, autolimpante, anticongelante, antirreflexo, capacidade de direcionar a célula crescimento e propriedades de barreira de gás [1,2,3,4]. Essas estruturas são geralmente pilares periódicos, cones ou porosos. Ainda, um estudo recente também chamou a atenção para estruturas aleatórias que oferecem novos graus de liberdade e possibilidades pelo controle de suas propriedades estatísticas [5].

Uma aplicação comum dessas estruturas é a anti-refletividade para células solares, diodos emissores de luz, lentes de câmeras, janelas de vidro, etc., onde a reflexão da luz incidente da superfície do substrato é bastante reduzida para melhorar sua eficiência. A superhidrofobicidade é outra função importante dessas estruturas, pois há inúmeras aplicações industriais baseadas em seu efeito de folha de lótus autolimpante. Ambos os efeitos anti-reflexos e super-hidrofóbicos podem ser observados nas mesmas superfícies com pequenas estruturas, que podem ser usadas em muitos níveis da tecnologia de hoje. Na natureza, isso já é observado no olho de uma mariposa coberto por uma matriz quase periódica de estruturas de sub comprimento de onda que a permite se esconder de seus predadores, bem como manter partículas e líquidos longe de seus olhos e, portanto, melhorar sua visão [6 ] .

Para imitar a natureza e fabricar estruturas com propriedades antirreflexo e hidrofóbicas, técnicas de nanopadronização de cima para baixo, incluindo litografia óptica [7], litografia por feixe de elétrons [8] e litografia por nanoimpressão [9] foram utilizadas [10,11,12 ] No entanto, são processos caros. Por outro lado, as técnicas de baixo para cima que são comumente chamadas de automontagem têm custo muito mais baixo do que as técnicas de cima para baixo, embora só possam atingir padrões aleatórios ou periódicos sem ordenação de longo alcance. A litografia de nanosfera é uma técnica popular de fabricação de baixo para cima, onde esferas nanométricas são montadas para formar estruturas periódicas, mas é desafiador formar uma esfera de monocamada uniforme para tamanhos de esfera abaixo de 100 nm [13]. A litografia de copolímero em di-bloco é outra técnica popular de baixo para cima, mas pode ser demorada e muito sensível à preparação do substrato, e um tamanho de recurso acima de 100 nm é difícil de obter. Nos últimos anos, o efeito de auto-mascaramento no ataque de íon reativo que leva ao silício preto por meio da texturização da superfície foi relatado [14,15,16,17,18]. Tal texturização ou rugosidade ocorre devido à deposição causada pela pulverização catódica de materiais da parede metálica ou dielétrica do reator, que então atua como máscara de micro-corrosão dura durante a corrosão do substrato. No entanto, esta técnica geralmente requer um sistema de corrosão específico ou processo complexo que limita sua escolha de materiais de substrato [17, 19]. Outra técnica popular é a deposição ou revestimento de um filme metálico em um substrato seguido de recozimento térmico para obter ilhas de metal de tamanho submicrométrico que podem ser usadas como máscara rígida para condicionar o substrato [20,21,22,23,24, 25]. No entanto, essa formação de filme em ilha precisa de deposição de vácuo de alto custo e / ou condições de alta temperatura de recozimento que limitam seu uso.

Anteriormente, mostramos um processo simples usando o método de revestimento por rotação de baixo custo e a técnica de transferência de padrão de corrosão iônica reativa para obter nanoestruturas de superfície [26]. Neste trabalho, estendemos a escolha de sais metálicos e otimizamos o processo, para obter nanoestruturas com resolução abaixo de 20 nm em uma grande área. Comparado a outros métodos de fabricação, o nosso é uma técnica promissora para a fabricação de nanoestruturas de superfície de baixíssimo custo e alta resolução. Além disso, demonstramos propriedades anti-reflexivas e hidrofóbicas notáveis de tais estruturas.

Métodos / Experimental

Investigamos vários sais de metal que podem ser usados como uma máscara dura para ataque químico a seco. O sal de níquel foi estudado anteriormente [26]. No entanto, o níquel é um material magnético e não é permitido em gravações a seco em muitas salas limpas. Aqui, estendemos a escolha de sais de metal que são mais compatíveis com alta seletividade de corrosão seca. O alumínio e o cromo são os dois materiais de máscara rígida de metal mais comumente usados para transferência de padrões, então seus sais foram escolhidos neste estudo. Por exemplo, a seletividade entre Cr e Si usando o processo pseudo-Bosch sem comutação que dá uma parede lateral vertical muito lisa pode chegar a 1:100 [27]. Esses metais são encontrados na forma de sais metálicos, como nitrato de alumínio (III) nona-hidratado [Al (NO 3 ) 3 · 9H 2 O] (ANN) e nitrato de cromo (III) nona-hidratado [Cr (NO 3 ) 3 · 9H 2 O] (CNN). ANN e CNN têm pontos de fusão baixos de 66 e 60 ° C, respectivamente, o que aumenta a chance de separação de fase da mistura de sal-polímero em temperatura relativamente baixa. Além disso, verificou-se que, semelhante aos sais de metal de níquel, esses sais de metal são solúveis no solvente dimetilformamida (DMF) que usamos em nosso trabalho anterior. Conseqüentemente, tanto ANN quanto CNN são investigados aqui.

No experimento, primeiro dissolvemos poli (metacrilato de metila) (PMMA) em pó (996 kg / mol, Sigma Aldrich) com concentração de 10% em peso / vol. Em DMF. Em paralelo, dissolvemos ANN ou CNN (pureza de 99,999%, Sigma Aldrich) em DMF com concentrações variáveis de 1–10 em peso / vol. Em seguida, misturamos a solução de PMMA preparada e a solução salina com proporção de volume de 1:1 e obtivemos uma solução transparente uniforme. Como tal, a solução final para revestimento por rotação contém 0,5-5% em peso / volume de sal de metal e 5% em peso / volume de PMMA, levando a uma razão peso / volume de sal de metal e PMMA variando de 1:10 a 10:10. A solução em DMF era homogênea para dar uma película fina e lisa após revestimento por rotação em um substrato. A razão para escolher o DMF como solvente pode ser encontrada em nosso trabalho anterior [26]. É conhecido que os sais de metal são geralmente solúveis em água, enquanto os polímeros são solúveis em solventes orgânicos, como benzeno, tolueno e tetra-hidrofurano (THF). Estudamos vários solventes e descobrimos que nossos sais de metal são solúveis em THF, ácido acético e DMF, que também dissolvem o pó de PMMA. Por fim, escolhemos o solvente DMF porque dá um filme composto de sal-PMMA mais uniforme e suave no processo de revestimento por rotação e recozimento térmico.

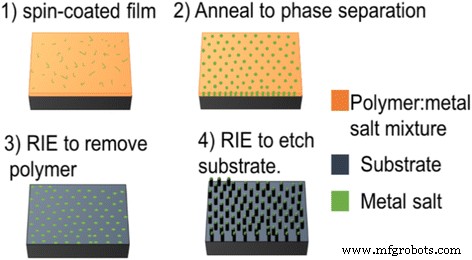

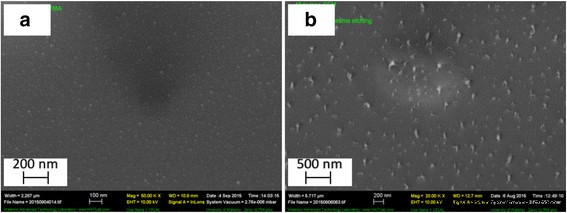

O processo de fabricação de silício nanoestruturado como um exemplo é mostrado na Fig. 1. Nós limpamos o substrato de silício por solvente e plasma de oxigênio e revestimos 100 nm de PMMA em silício. Esta camada de filme de PMMA puro ajudou a obter um filme mais uniforme do filme de nanocompósito de sal de PMMA. Em seguida, a mistura foi revestida por rotação em filme de PMMA, para obter um filme de 300 nm de espessura para o caso com proporção em peso de 10:1 de PMMA:metal (obtido por mistura em volume igual de solução de 10 wt./vol.% PMMA e 1 solução salina em peso / volume, ambos em DMF). Anteriormente, foi discutido que há uma mistura desprezível entre o composto de polímero-sal de metal e a camada inferior de PMMA durante o processo de revestimento por rotação [26]. Em seguida, o recozimento térmico foi realizado para induzir a separação de fases entre o polímero e o sal metálico. Como uma última etapa, a corrosão a seco foi realizada para primeiro remover a matriz polimérica usando plasma de oxigênio, deixando para trás nanoislas de sal de metal em silício como visto na Fig. 2, em seguida, no substrato de silício usando SF 6 / C 4 F 8 plasma. Aqui, os pilares de silício são formados por corrosão seca com nanoislands de sal de metal como máscara, o que é muito diferente do silício preto [14]. Essas estruturas são formadas devido ao efeito de micro-mascaramento com a micro-máscara formada no local durante o processo de corrosão de plasma. De fato, nenhum pilar foi formado usando PMMA puro (sem sal de metal) como máscara, confirmando ainda mais a ausência do metal do efeito de micromascaramento em nosso processo.

Processo de fabricação de nanoestruturas de ultra-alta resolução usando automontagem de filme nanocompósito de polímero e sal de metal. (1) Filme de revestimento giratório de uma solução contendo polímero e sal. (2) Separação de fases por recozimento térmico. (3) Polímero de gravação usando plasma de oxigênio e deixando para trás nanoislands de sal de metal em silício. (4) Ataque de silício usando plasma à base de flúor com nanoislândias de sal de metal como máscara

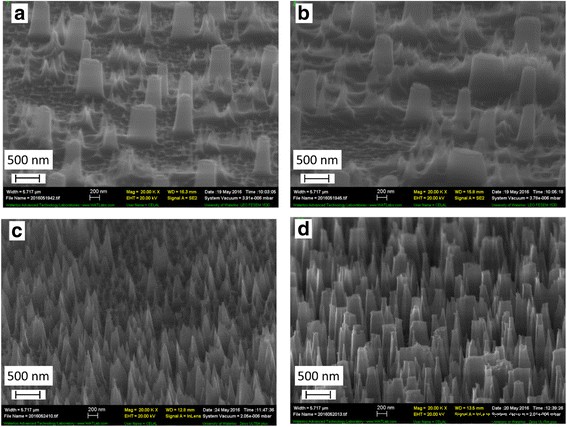

Sobras de imagem de SEM de filme de PMMA em substrato de silício após tratamento com plasma de oxigênio. a Resultado do processo de plasma de oxigênio em filme de PMMA puro e b filme de PMMA contendo sal de metal após ataque de plasma de oxigênio de 10 minutos

Resultados e discussões

Efeito da temperatura de recozimento na formação de Nanislands

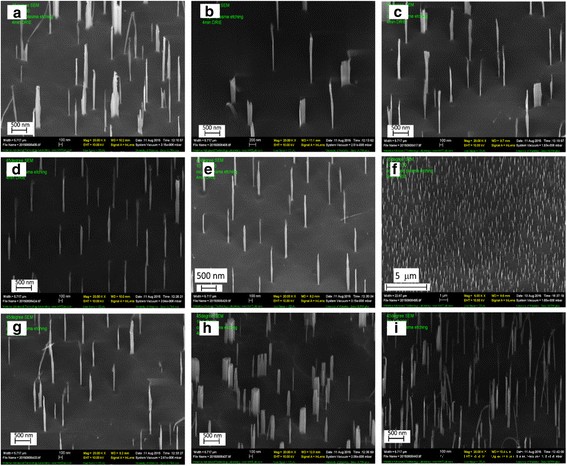

Para estudar o efeito da temperatura de recozimento na separação de fases do filme nanocompósito, preparamos RNA:PMMA com razão 1:10. Mantendo as mesmas condições de spin-coating, recozimos os filmes em temperaturas variando de 40 a 200 ° C por 1 h. Após o recozimento, as amostras foram expostas a plasma de oxigênio para remover a matriz de polímero do filme e, em seguida, o silicone subjacente foi gravado usando uma receita de gravação sem comutação com SF 6 e C 4 F 8 gás. As estruturas resultantes típicas são mostradas na Fig. 3. Nanopilares foram formados em todas as condições, e uma distribuição relativamente uniforme do diâmetro do pilar e espaçamento entre pilares foi obtida quando o filme foi recozido a 120 ° C (Fig. 3e, f).

Imagens de SEM de nanoestruturas de silício com proporção 1:10 de ANN:PMMA recozidas em diferentes temperaturas. a 40 ° C, b 50 ° C, c 80 ° C, d 100 ° C, e 120 ° C, f 120 ° C, baixa ampliação, g 150 ° C, h 180 ° C e i 200 ° C

Efeito do sal metálico:proporção do polímero na formação de nanoestruturas

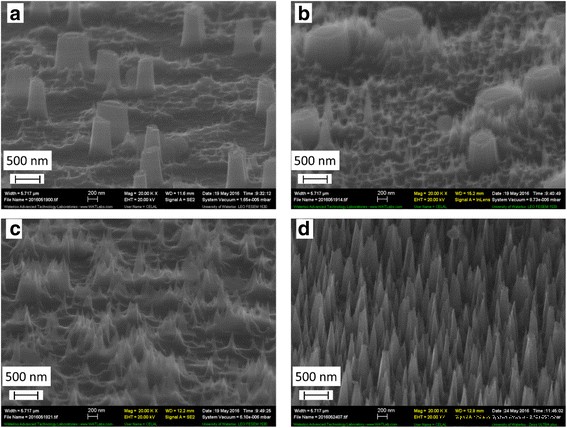

A fim de aplicar essas estruturas para revestimentos anti-reflexos ou super-hidrofóbicos, pilares mais densos são desejados. Para tanto, foram preparadas misturas de ANN:PMMA e CNN:PMMA com diferentes proporções em solvente DMF. Após o revestimento por rotação do filme no substrato, os filmes foram cozidos a 120 ° C por 1. Para aplicações de revestimento anti-reflexo e / ou hidrofóbico, os pilares devem ter, idealmente, um perfil de parede lateral cônico em forma de cone. Portanto, modificamos o processo de corrosão para fabricar esses pilares em forma de cone. Anteriormente, relatamos corrosão iônica reativa com plasma indutivamente acoplado (ICP-RIE) de silício para dar um perfil afilado amplamente ajustável ou mesmo um perfil afilado negativamente (formato de cone inverso) [28, 29]. Usando a receita de gravação relatada, as estruturas resultantes são mostradas na Fig. 4 para ANN:PMMA e na Fig. 5 para CNN:PMMA com diferentes proporções. Para o sal de RNA, os pilares eram esparsos e grandes quando a concentração de sal era baixa e se tornaram muito densos com um diâmetro de 100 nm e um formato de cone quando a proporção sal de metal:polímero foi aumentada para 5:10, o que seria ideal para anti-reflexo formulários. Quanto ao sal CNN, os pilares ou cones têm dimensões muito semelhantes aos produzidos pelo sal ANN, o que era esperado, pois esses dois sais metálicos têm estrutura química e temperatura de fusão próximas.

Imagens SEM de nanopilares de silício formados sobre RIE usando nosso processo com nitrato de alumínio nonahidratado:polímero. Proporção de sal de metal de alumínio:PMMA é a 1:10, b 2:10, c 3:10 e d 5:10

Imagens SEM de nanopilares de silício formados sobre RIE usando nosso processo com nitrato de cromo nonahidratado:polímero. Proporção de sal metálico de cromo:PMMA é a 1:10, b 2:10, c 3:10 e d 5:10

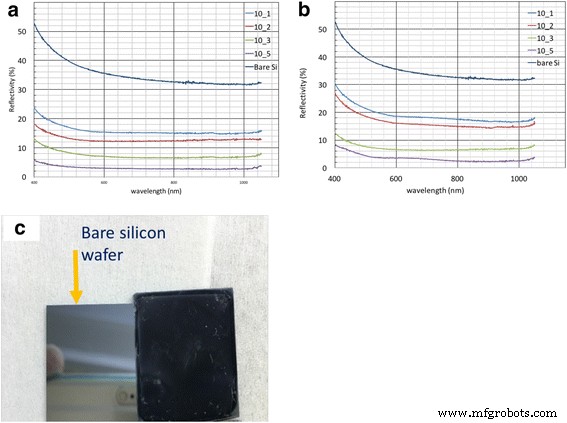

Para quantificar a propriedade anti-reflexiva, as medidas de refletividade foram realizadas usando um espectrômetro (PerkinElmer Precisely Inc. Lambda 35 UV / VIS) com uma velocidade de varredura do espectro de 240 nm / min. Os espectros resultantes são mostrados nas Fig. 6a, b. Como esperado das imagens SEM mostradas nas Figs. 4 e 5, a refletividade é diminuída pelo aumento da concentração de sal no filme nanocompósito. Em comparação com o silício puro, que mostrou ~ 35% de refletividade na região visível, a refletividade caiu para 15% para estruturas fabricadas usando a proporção de sal de metal:polímero de 1:10, 12% para 2:10, 7% para 3:10 e apenas 2% para a proporção de 5:10, o que representa uma melhoria de pedido em relação ao wafer de silício puro não padronizado. A Figura 6c compara a pastilha de silício antes e depois da nanoestruturação de superfície usando sal de metal:auto-montagem de separação de fase de polímero e transferência de padrão RIE, que mostra claramente a refletividade muito reduzida para as superfícies estruturadas.

Efeitos de nanoestruturas superficiais formadas por sal metálico:filme de PMMA na refletividade na região do visível. a Medição de refletividade de wafer de silício com nanoestruturas formadas usando ANN:filme de PMMA com diferentes proporções de peso de sal de metal-polímero e wafer de silício puro. b Medição de refletividade de wafer de silício com nanoestruturas formadas usando CNN:filme de PMMA com diferentes proporções de peso de sal de metal-polímero e wafer de silício puro. A refletividade é reduzida para 2% usando a proporção de 5:10. c Foto de pastilhas de silício antes e depois da nanoestruturação de superfície. A refletividade em relação ao wafer de silício puro foi drasticamente reduzida

A anti-refletividade é bastante alta em comparação com muitos resultados publicados que ocasionalmente relataram refletividade abaixo de 2% na região visível. Melhorias adicionais podem ser esperadas com o aumento do teor de sal de metal no filme nanocompósito, mas, na verdade, as estruturas de superfície revelaram-se muito grandes com alto teor de sal de metal, o que levou a uma maior refletividade. Isso não é surpreendente porque mais sal metálico acabaria resultando em nanoislands mescladas para formar outras muito maiores. Aumento adicional da propriedade anti-reflexiva pode ser alcançado usando diferentes condições de gravação de plasma para ter um perfil mais afilado ou estruturas de razão de aspecto mais altas.

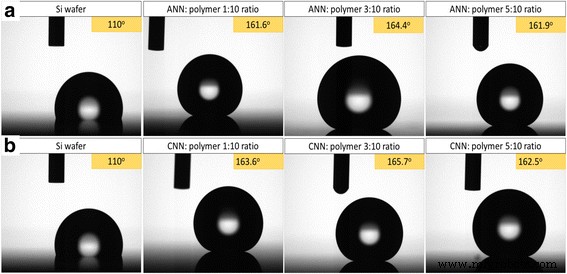

Outra aplicação popular dessas estruturas de superfície é para revestimentos hidrofóbicos. Para estudar esta propriedade, as medições do ângulo de contato com a água foram realizadas usando um goniômetro (Ramé-hart Modelo 200) em amostras revestidas com uma monocamada hidrofóbica automontada de Tricloro (1H, 1H, 2H, 2H-perfluorooctil) silano (FOTS) [30 ] Os resultados das gotículas de água em um wafer de silício puro e em wafers de superfície estruturada usando sal de metal (ANN ou CNN):nanocompósito de PMMA de diferentes proporções de peso são mostrados na Fig. 7. O wafer de silício plano deu um ângulo de contato de 110 ° quando revestido com FOTS , ao passo que nossas estruturas podem aumentar muito o ângulo de contato para um valor notável de 165,7 ° ao usar a proporção de 3:10. Nossos resultados estão próximos aos ângulos de contato mais altos relatados, como o ângulo de contato de 165 ° com a água obtido por Checco et al. [31], porém nosso processo de fabricação é mais simples com menor custo.

Comparação de medidas de ângulo de contato com água de wafer de silício com e sem nanopilares formados por filme de polímero de sal de metal. Os nanopilares foram fabricados usando um ANN:polímero. b CNN:sal de metal polimérico com diferentes proporções de peso mostram propriedades super-hidrofóbicas com ângulo de contato acima de 160 ° com a superfície

Conclusões

Fazendo uso da separação de fases de um filme de nanocompósito de polímero-sal de metal, mostramos a fabricação de estruturas de superfície gravadas em silício com alta razão de aspecto (1:30) e alta resolução (sub-50 nm). O processo de padronização da máscara rígida para posterior transferência do padrão para o substrato tem custo muito mais baixo do que outros métodos tradicionais, como o processo de decolagem que envolve a evaporação do metal. O nitrato de alumínio e o nitrato de cromo podem ser empregados para a obtenção dessas estruturas. Usando a proporção apropriada de sal de metal:PMMA, aqui 5:10 como ideal, a refletividade pode ser drasticamente reduzida para apenas 2% para as estruturas de nanocone de silício fabricadas, o que é bastante notável para muitas aplicações. As estruturas fabricadas também podem fornecer propriedades super-hidrofóbicas com ângulo de contato com a água excepcionalmente alto de até 165,7 °. Esses valores poderiam ser melhorados ainda mais modificando o teor de metal no filme nanocompósito ou otimizando as condições de corrosão seca de silício. Nossos resultados indicam que a técnica de fabricação de baixo custo é promissora para aplicações onde a anti-reflexão e / ou hidrofobicidade são críticas.

Nanomateriais

- Nanopartículas multifuncionais de ouro para aplicações diagnósticas e terapêuticas aprimoradas:uma revisão

- Avanços e desafios dos nanomateriais fluorescentes para aplicações biomédicas e de síntese

- Progresso em nanoestruturas baseadas em óxidos de ferro para aplicações em armazenamento de energia

- Compostos de grafeno e polímero para aplicações de supercapacitor:uma revisão

- Avaliação de estruturas de grafeno / WO3 e grafeno / CeO x como eletrodos para aplicações de supercapacitor

- Avanços recentes em métodos sintéticos e aplicações de nanoestruturas de prata

- Sílica revestida de titânia sozinha e modificada por alginato de sódio como sorventes para íons de metais pesados

- Aplicações Biomédicas para Nanoclusters de Ouro:Desenvolvimentos Recentes e Perspectivas Futuras

- Revisão:Filtros de Metal Poroso e Membranas para Separação Óleo-Água

- Fundição rápida de metal:vantagens e aplicações