Roda de fibra de carbono infundida de uma peça, de cura única está pronta para rolar

Uma peça, uma cura. A linha E2 de rodas compostas da ESE usa colocação de fibra sob medida (TFP) e um processo patenteado de moldagem por transferência de resina de compressão (RTM) para produzir uma roda de uma peça toda em fibra de carbono. Fonte | ESE Carbon Co.

Rodas de fibra de carbono oferecem uma gama de benefícios, reduzindo a inércia rotacional e a massa combinada - conhecida como massa não suspensa - das rodas de um veículo, suspensão e outros componentes diretamente conectados não suportados pela suspensão. Esta redução na inércia rotacional e na massa não suspensa, que pode ser tão alta quanto 50%, normalmente resulta em aceleração mais rápida com menos esforço, distância de frenagem reduzida, manuseio aprimorado devido ao melhor contato com a estrada (aderência mecânica) e ruído reduzido da estrada.

Mas os preços das rodas de fibra de carbono - híbridas e totalmente compostas - as mantiveram fora do alcance de muitos consumidores. Com o mais acessível custando mais de US $ 10.000 por conjunto, as rodas provavelmente só serão encontradas em carros esportivos de alta tecnologia e veículos de luxo. Várias empresas de rodas, no entanto, reconhecem o potencial de mercado para uma roda de fibra de carbono de preço mais baixo e estão trabalhando para encontrar uma solução. As abordagens variam desde os materiais usados até a maneira como os componentes da roda são fabricados e combinados. Alguns combinam componentes de fibra de carbono com alumínio para uma roda híbrida. Alguns criam rodas a partir do pré-impregnado.

ESE Carbon Co. (ESE, Miami, Fla., EUA) foi fundada em 2011 com o objetivo de disponibilizar rodas de fibra de carbono para um segmento mais amplo da população de motoristas. A empresa acrescentou uma equipe de usinagem de precisão CNC de cinco eixos, recursos avançados de peças compostas estruturais, máquinas de colocação de fibra sob medida e robótica para automatizar a produção. A empresa pretende lançar sua linha E2 de rodas automotivas de uma só peça e uma cura só com fibra de carbono no próximo ano. Pesando apenas 17 libras, a roda do ESE foi projetada para uma classificação de eixo de 3.850 libras, tornando-a capaz de suportar veículos com uma classificação de peso bruto de veículo de até 6.800 libras. De acordo com o CEO da ESE, Carlos Hermida, as rodas de alumínio tradicionais capazes de lidar com o mesmo peso pesariam mais de 30 libras.

Taça profunda. O design de cinco raios do E2 é baseado em uma estética esportiva universal. CW foto | Scott Francis

O E2 é um design de cinco raios baseado em uma estética esportiva universal com uma aparência côncava e profunda. Hermida diz que a empresa se inspirou no design de uma roda de Porsche de alumínio, que foi então otimizada para fibra de carbono. A roda usa um sistema epóxi de alta temperatura com boa clareza e oferece soluções de acabamento personalizado, incluindo brilho transparente, fosco transparente e cores personalizadas.

A roda de fibra de carbono do ESE está em 80% do caminho para a certificação pela existente Society of Automotive Engineers (SAE, Warrendale, Pa., U.S.) Prática recomendada, que se aplica a todas as rodas fabricadas atualmente, incluindo rodas metálicas. Além disso, Hermida diz que a empresa provavelmente terá a primeira roda de uma peça do mercado certificada sob uma nova prática recomendada de roda composta, SAE J3204, que acaba de ser aprovada para publicação pela SAE. Como a prática recomendada SAE da roda de metal, esta nova recomendação para rodas compostas aborda a durabilidade por meio de vários testes de fadiga e impacto. Ele também adiciona novos requisitos para contabilizar os efeitos ambientais que são exclusivos dos compostos. O Dr. Michael Hayes, vice-presidente de desenvolvimento de produto do ESE, tem estado ativamente envolvido na força-tarefa para esta nova prática recomendada, compartilhando dados e fornecendo protótipos para teste de desenvolvimento pelo comitê SAE. Internamente, a equipe de engenharia do ESE está trabalhando para garantir que o desempenho do E2 exceda as recomendações mínimas do SAE. Anos de teste de protótipo e simulação baseada na física levaram ao projeto E2 atual.

“Há anos de trabalho da força-tarefa SAE para criar a prática de roda composta”, diz Hermida. “Muitos dos nossos dados de teste e conhecimento foram compartilhados com a SAE para ajudar a levar a prática à linha de chegada e, embora a nova prática da SAE seja mais rigorosa do que as práticas atuais de rodas, nós a recebemos em nome da segurança do consumidor.”

Colocação de fibra sob medida. A roda de fibra de carbono da ESE é criada usando a tecnologia de colocação de fibra personalizada (TFP) da ZSK Stickmaschinen GmbH. Fonte | ESE Carbon Co.

Mudando para a colocação de fibra sob medida

A roda do ESE é criada usando a tecnologia de colocação de fibra adaptada (TFP), que a empresa diz que permite a fabricação rápida e em alto volume de componentes de fibra de carbono com boas propriedades mecânicas. A TFP funciona organizando os feixes de fibras, posicionando-os onde são necessários para o desempenho estrutural e costurando-os na posição em uma camada de base compatível. O procedimento é usado no lugar da abordagem convencional de corte de tecidos para uma forma exigida. ESE usa estopa de fibra de carbono de nível industrial da Hyosung Advanced Materials (Seul, Coreia do Sul) e tecnologia TFP da ZSK Stickmaschinen GmbH (ZSK, Krefeld, Alemanha) para costurar camadas, criando pré-formas de forma quase líquida.

“Ao controlar o caminho do material de reboque à medida que é costurado na geometria desejada, o material é colocado apenas onde é necessário na pré-forma final”, explica Topher Anderson Ph.D., gerente de aplicação de bordado técnico da ZSK. “As áreas do tecido que teriam de ser cortadas no design laminado tradicional são simplesmente deixadas sem costura. Este processo reduz o desperdício inicial produzido ao cortar tecidos para dar forma, e também reduz o desperdício pós-processamento devido à capacidade de se conformar a geometrias complexas. ”

Trabalhando originalmente com tecidos de fibra de carbono tradicionais antes de fazer a transição para o TFP, o ESE afirma que a tecnologia permitiu à empresa reduzir as lonas em até 50%, criando assim um processo de layup simplificado e minimizando o desperdício. De acordo com Hermida, o desperdício de fibra de carbono foi reduzido de cerca de 40% com os tecidos tradicionais de fibra de carbono para menos de 10% com a adoção do TFP. Além disso, a tecnologia melhorou a qualidade do layup, otimizou a orientação da fibra e aumentou a flexibilidade do projeto.

Reboque de grau aeroespacial. ESE usa estopa de fibra de carbono da Hyosung Advanced Materials para o E2. Fonte | ESE Carbon Co.

“Há muita curvatura em nossos raios, o que complica as camadas. Com os tecidos tradicionais a orientação das lonas de fibra de carbono é limitada ”, explica Hermida. “Com o TFP, há uma capacidade quase ilimitada de criar padrões retos ou curvos em qualquer direção, permitindo que você projete lonas que são otimizadas para gerenciar cargas e tensões de forma mais eficaz do que possível com tecidos tradicionais.”

Uma das economias de custo mais significativas para a roda do ESE vem dessas melhorias de layup. Hermida diz que antes da mudança para a TFP, layup era um gargalo de fabricação para a empresa. Ele afirma que a redução nas lonas melhora a eficiência e reduz o tempo de layup em quase 50%. Mais peças por molde podem ser feitas a cada dia, o que se traduz em um impacto positivo no investimento geral de tempo, mão de obra e equipamentos por roda.

Ao todo, ESE diz que a TFP simplificou seu processo e contribuiu para melhorar a escalabilidade. Hermida diz que também há uma vantagem de custo adicional de consolidar a cadeia de abastecimento com a compra de estopa em vez de tecido.

Saiba mais sobre a colocação de fibra sob medida (TFP):

- Colocação de fibra sob medida:Melhorando o metal na produção de volume

- Compostos axiais variáveis abrem caminho para estruturas compostas mais leves

- A pré-formação torna-se industrial:Parte 2

Roda de fibra de carbono totalmente infundida e de cura única

Calor de frenagem. A ESE Carbon diz que o Araldite da Huntsman melhorou as taxas de produção e aumentou a resistência do aro, mesmo em altas temperaturas às quais as rodas são expostas durante a frenagem. CW foto | Scott Francis

Além de seu investimento em tecnologia TFP, a ESE está se afastando do processamento em autoclave para sua roda à medida que empurra para melhores taxas de produção. O E2 é produzido por um processo proprietário de moldagem por transferência de resina de compressão (RTM) usando prensas personalizadas projetadas pela equipe de engenharia da ESE. Hermida diz que conseguir uma roda totalmente infundida e de cura única foi um desafio. Um componente chave disso foi selecionar o sistema de resina certo.

“Precisávamos de uma baixa viscosidade, alta T g [temperatura de transição vítrea], sistema de alta claridade, cura rápida e propriedades robustas ”, diz Hermida.

A empresa selecionou Huntsman Advanced Materials ’(The Woodlands, Texas, EUA) Araldite para seu sistema de resina epóxi. De acordo com Huntsman, o sistema oferece baixa viscosidade para maiores velocidades de injeção, umidade da fibra e facilidade de processamento, bem como flexibilidade para se ajustar a diferentes condições de molde e tempos de ciclo. Com o Araldite, a ESE diz que é capaz de aumentar a taxa de produção e aumentar a resistência do aro, mesmo em temperaturas elevadas às quais as rodas são expostas durante a frenagem.

Araldite combina alongamento aprimorado e maior tenacidade à fratura quando comparada às resinas epóxi convencionais com alta T g até 200 ° C.

“Por causa do calor do freio gerado, esse é um componente crítico”, diz Hermida.

Para reduzir o tempo no molde, o sistema oferece cura em temperaturas intermediárias dentro do molde, seguida de pós-cura opcional em temperaturas elevadas fora do molde. O resultado é um aro composto leve com boa resistência à fadiga, o que é fundamental para a durabilidade das rodas expostas a ciclos / tensões repetidas durante a operação do veículo.

Os representantes técnicos da Huntsman trabalharam com a equipe de engenharia da ESE para determinar qual sistema de resina epóxi atenderia às suas necessidades de produção, bem como as proporções de componentes ideais para atingir uma vida útil longa o suficiente para injetar vários moldes de roda antes que o epóxi comece a gelificar. Além disso, a empresa forneceu análise de modelagem preditiva de cura gerada por computador e testes de laboratório para ajudar a apoiar os esforços de desenvolvimento do ESE.

A roda composta continua girando

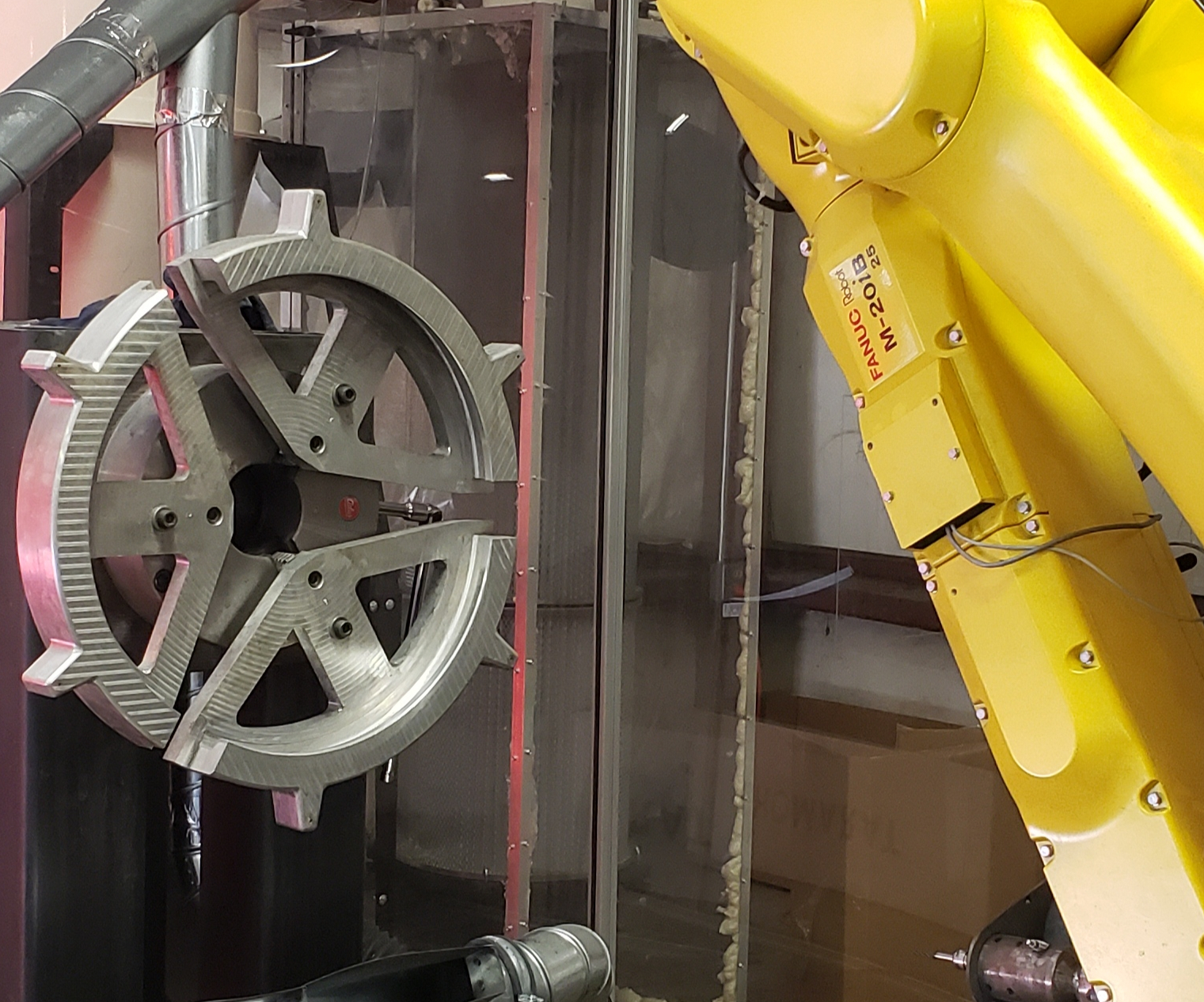

Automação. O ESE está trabalhando para aprimorar sua automação de tarefas como aparar, selecionar e colocar automação e pré-formação. Fonte | ESE Carbon Co.

O ESE começará os testes de estrada no primeiro trimestre de 2020. A entrega de rodas de reposição é esperada para o final de 2020 e o ESE diz que iniciou as discussões com os OEMs. Com o E2 pronto para sua estreia no mercado, a questão volta ao custo. A maioria das rodas de fibra de carbono no mercado hoje tem aproximadamente o custo de alguns carros acessíveis.

“A fabricação de rodas de fibra de carbono é única em muitos aspectos; embora as tecnologias de automação atuais nos beneficiem, uma grande quantidade de customização e desenvolvimento de automação ainda é necessária para chegar aos preços de roda que desejamos ”, diz Hermida.

Com a adição do TFP, o ESE está avançando na automação de seu processo. Hermida diz que a empresa também foi capaz de automatizar o pós-processamento da roda e que atualmente está trabalhando para aprimorar a automação de tarefas como aparagem, separação robótica e disposição do local e pré-formação.

“Tudo se resume ao ESE tornando as rodas de fibra de carbono acessíveis”, diz Daniel Canavan, vice-presidente de desenvolvimento de negócios do ESE. “Estamos trabalhando diligentemente para chegar a um ponto onde as tecnologias de fibra de carbono possam ser aplicadas à maior população.”

O E2 do ESE pretende ser mais do que apenas uma roda competitiva no mercado. A meta inicial é oferecer um conjunto de quatro rodas por menos de $ 9.900. Embora isso ainda possa parecer caro, é definitivamente um passo na direção certa, e Hermida diz que os projetos de automação da empresa ajudarão a cortar os custos para ir além do mercado de luxo / desempenho.

“Nossas ambições vão muito além disso”, diz Hermida. "Isto é só um ponto de partida. Nosso objetivo é definir preços que estejam ao alcance das rodas de alumínio forjado. ” As rodas de alumínio forjado comparáveis variam entre US $ 5.000 e US $ 7.000.

“Vemos uma imagem maior de fazer isso na produção em massa”, diz Canavan. “Estamos pensando em veículos elétricos e outros mercados onde podemos compartilhar a eficiência e [os usuários] podem experimentar os benefícios do peso não suspenso - desempenho, velocidade e segurança. Existem tantas vantagens nesta tecnologia onde podemos realmente fazer a diferença. ”

Resina

- Roda giratória

- Roda gigante

- Fibra de carbono

- Rebolo

- 3 Benefícios de um relógio de fibra de carbono

- 5 produtos de fibra de carbono surpreendentes

- Plástico Reforçado com Fibra de Carbono (CFRP)

- 2022 Rolls-Royce Black Badge Ghost Black vem com rodas com infusão de fibra de carbono

- Um olhar mais atento sobre o Corvette C8 Z06 | Oferece a opção de rodas de fibra de carbono

- Reciclagem de compósitos - chega de desculpas