Controladores lógicos programáveis (PLC)

Antes do advento dos circuitos lógicos de estado sólido, os sistemas de controle lógico eram projetados e construídos exclusivamente em torno de relés eletromecânicos. Os relés estão longe de estarem obsoletos no design moderno, mas foram substituídos em muitas de suas funções anteriores como dispositivos de controle de nível lógico, relegados na maioria das vezes para as aplicações que exigem alta corrente e / ou comutação de alta tensão.

Os sistemas e processos que exigem controle “liga / desliga” são abundantes no comércio e na indústria modernos, mas esses sistemas de controle raramente são construídos a partir de relés eletromecânicos ou portas lógicas discretas. Em vez disso, os computadores digitais atendem à necessidade, que pode ser programada para fazer uma variedade de funções lógicas.

A história dos controladores lógicos programáveis

No final dos anos 1960, uma empresa americana chamada Bedford Associates lançou um dispositivo de computação que eles chamaram de MODICON . Como acrônimo, significava Mod ular Di gital Con troller, e mais tarde se tornou o nome de uma divisão da empresa dedicada ao projeto, fabricação e venda desses computadores de controle para fins especiais.

Outras empresas de engenharia desenvolveram suas próprias versões deste dispositivo, e eventualmente ele passou a ser conhecido em termos não proprietários como um PLC , ou P programável L ogic C ontroller. O objetivo de um CLP era substituir diretamente os relés eletromecânicos como elementos lógicos, substituindo em vez disso um computador digital de estado sólido com um programa armazenado, capaz de emular a interconexão de vários relés para realizar determinadas tarefas lógicas.

Lógica Ladder e PLCs de programação

Um PLC tem muitos terminais de “entrada”, através dos quais ele interpreta os estados lógicos “alto” e “baixo” de sensores e interruptores. Ele também possui muitos terminais de saída, através dos quais ele emite sinais de “alto” e “baixo” para alimentar luzes, solenóides, contatores, motores pequenos e outros dispositivos que podem ser usados para controle liga / desliga.

Em um esforço para tornar os CLPs fáceis de programar, sua linguagem de programação foi projetada para se parecer com os diagramas de lógica ladder. Assim, um eletricista industrial ou engenheiro elétrico acostumado a ler esquemas de lógica ladder se sentiria confortável programando um PLC para executar as mesmas funções de controle.

PLCs são computadores industriais e, como tal, seus sinais de entrada e saída são normalmente de 120 volts CA, assim como os relés de controle eletromecânicos que eles foram projetados para substituir. Embora alguns CLPs tenham a capacidade de entrada e saída de sinais de tensão CC de baixo nível da magnitude usada em circuitos de porta lógica, esta é a exceção e não a regra. Os padrões de conexão e programação de sinal variam um pouco entre os diferentes modelos de PLC, mas são semelhantes o suficiente para permitir uma introdução “genérica” à programação de PLC aqui.

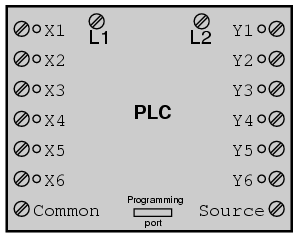

A ilustração a seguir mostra um CLP simples, como pode ser visto de uma vista frontal. Dois terminais de parafuso fornecem conexão a 120 volts AC para alimentar os circuitos internos do PLC, identificados como L1 e L2. Seis terminais de parafuso no lado esquerdo fornecem conexão aos dispositivos de entrada, cada terminal representando um “canal” de entrada diferente com seu próprio rótulo “X”.

O terminal de parafuso inferior esquerdo é uma conexão “Comum”, que geralmente é conectada a L2 (neutro) da fonte de alimentação de 120 VCA.

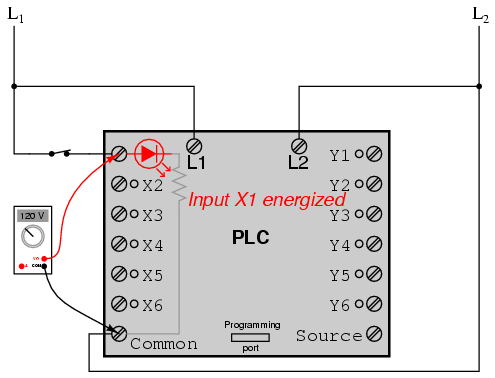

Dentro do invólucro do PLC, conectado entre cada terminal de entrada e o terminal Comum, está um dispositivo opto-isolador (Light-Emitting Diode) que fornece um sinal lógico "alto" isolado eletricamente para o circuito do computador (um foto-transistor interpreta a luz do LED ) quando há alimentação de 120 VCA aplicada entre o respectivo terminal de entrada e o terminal Comum. Um LED indicador no painel frontal do PLC dá uma indicação visual de uma entrada "energizada":

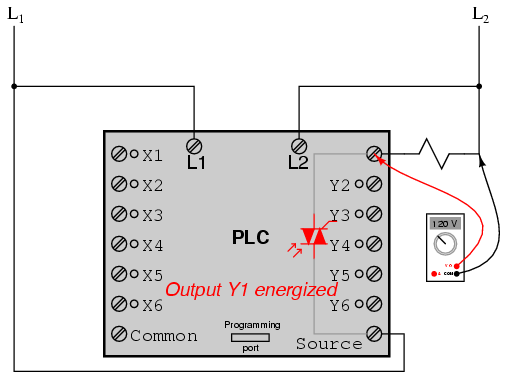

Os sinais de saída são gerados pelos circuitos do computador do PLC ativando um dispositivo de comutação (transistor, TRIAC ou mesmo um relé eletromecânico), conectando o terminal "Fonte" a qualquer um dos terminais de saída rotulados como "Y-". O terminal “Fonte”, correspondentemente, é geralmente conectado ao lado L1 da fonte de alimentação de 120 VAC. Tal como acontece com cada entrada, um LED indicador no painel frontal do PLC dá uma indicação visual de uma saída "energizada":

Desta forma, o PLC é capaz de fazer interface com dispositivos do mundo real, como interruptores e solenóides. A lógica real do sistema de controle é estabelecido dentro do PLC por meio de um programa de computador. Este programa determina qual saída é energizada sob quais condições de entrada.

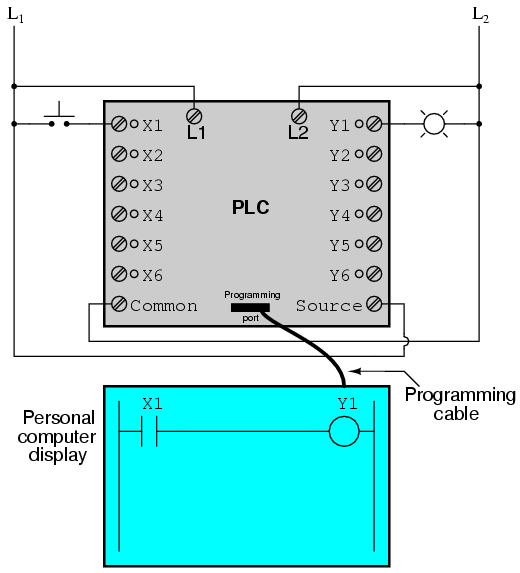

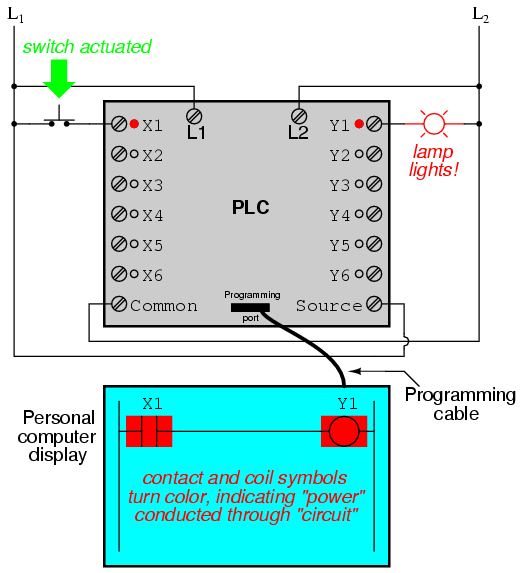

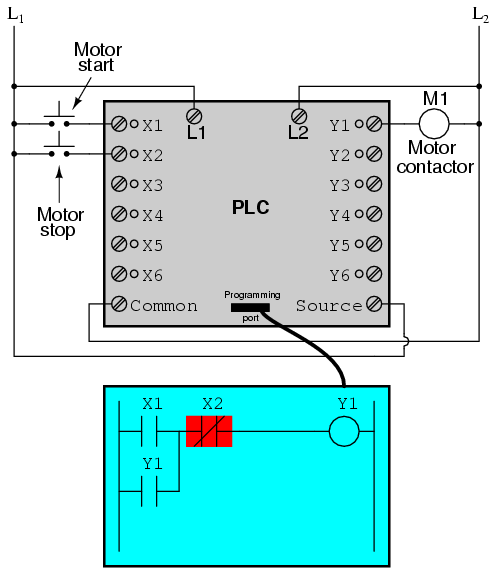

Embora o programa em si pareça ser um diagrama de lógica ladder, com símbolos de chave e relé, não há contatos de chave reais ou bobinas de relé operando dentro do PLC para criar as relações lógicas entre entrada e saída. Estes são imaginários contatos e bobinas, se você quiser. O programa é inserido e visualizado por meio de um computador pessoal conectado à porta de programação do PLC. Considere o seguinte circuito e programa PLC:

Quando o botão de pressão não é acionado (não pressionado), nenhuma energia é enviada para a entrada X1 do PLC. Seguindo o programa, que mostra um contato X1 normalmente aberto em série com uma bobina Y1, nenhuma “energia” será enviada para a bobina Y1. Assim, a saída Y1 do PLC permanece desenergizada e a lâmpada indicadora conectada a ela permanece apagada.

Se o botão de pressão for pressionado, no entanto, a energia será enviada para a entrada X1 do PLC. Todo e qualquer contato X1 que apareça no programa irá assumir o estado acionado (não normal), como se fossem contatos de relé acionados pela energização de uma bobina de relé chamada “X1”.

Neste caso, energizar a entrada X1 fará com que o contato X1 normalmente aberto “feche”, enviando “energia” para a bobina Y1. Quando a bobina Y1 do programa "energiza", a saída Y1 real será energizada, acendendo a lâmpada conectada a ela:

Deve ser entendido que o contato X1, a bobina Y1, os fios de conexão e a "alimentação" que aparecem na tela do computador pessoal são todos virtuais . Eles não existem como componentes elétricos reais. Eles existem como comandos em um programa de computador - apenas um pedaço de software - que por acaso se assemelha a um diagrama esquemático de relé real.

Igualmente importante entender é que o computador pessoal usado para exibir e editar o programa do PLC não é necessário para a operação contínua do PLC. Uma vez que um programa tenha sido carregado para o PLC a partir do computador pessoal, o computador pessoal pode ser desconectado do PLC e o PLC continuará a seguir os comandos programados.

Incluo a tela do computador pessoal nessas ilustrações apenas para seu bem, para ajudar a entender a relação entre as condições da vida real (fechamento do interruptor e status da lâmpada) e o status do programa ("energia" por meio de contatos virtuais e bobinas virtuais).

Comportamento do sistema de controle

A verdadeira potência e versatilidade de um PLC são reveladas quando queremos alterar o comportamento de um sistema de controle. Visto que o PLC é um dispositivo programável, podemos alterar seu comportamento mudando os comandos que damos a ele, sem ter que reconfigurar os componentes elétricos conectados a ele.

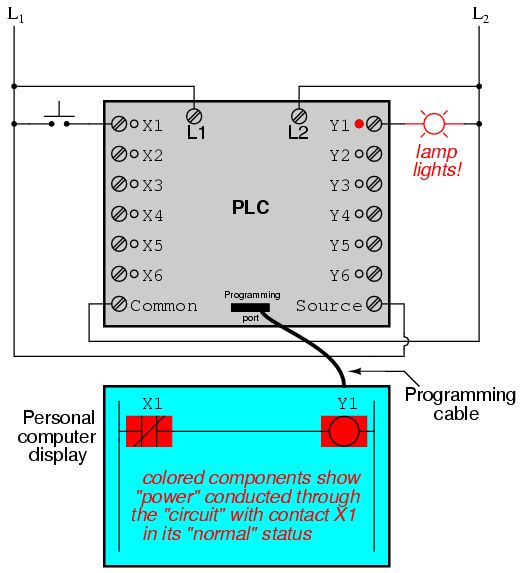

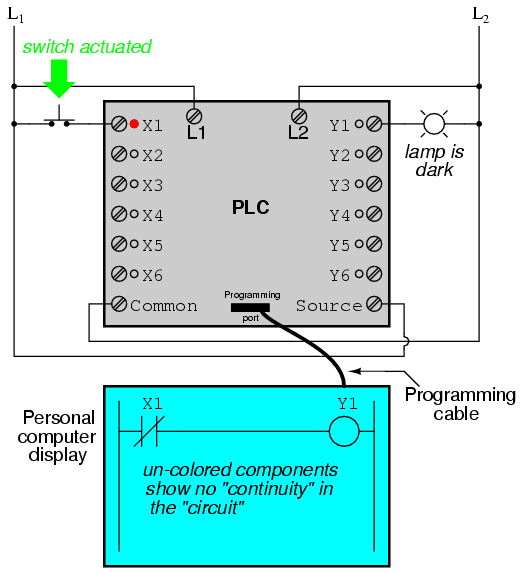

Por exemplo, suponha que quiséssemos fazer este circuito interruptor e lâmpada funcionar de forma invertida:pressione o botão para fazer a lâmpada desligar , e solte-o para torná-lo ligado . A solução de “hardware” exigiria que uma chave de pressão normalmente fechada fosse substituída pela chave normalmente aberta atualmente instalada. A solução de “software” é muito mais fácil:basta alterar o programa para que o contato X1 fique normalmente fechado em vez de normalmente aberto.

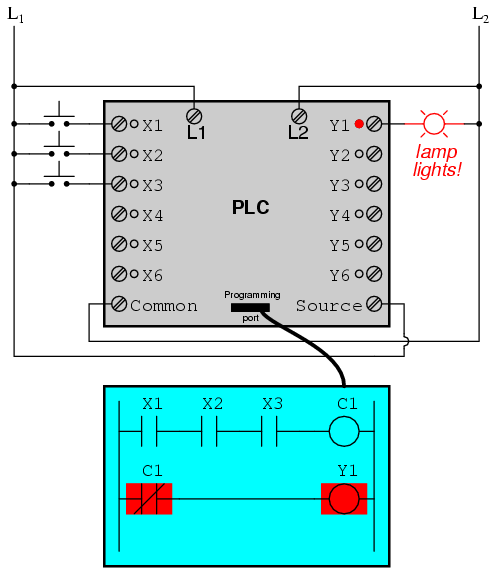

Na ilustração a seguir, temos o sistema alterado mostrado no estado em que o botão pulsador não está ativado ( não sendo pressionado):

Na próxima ilustração, o interruptor é mostrado acionado (pressionado):

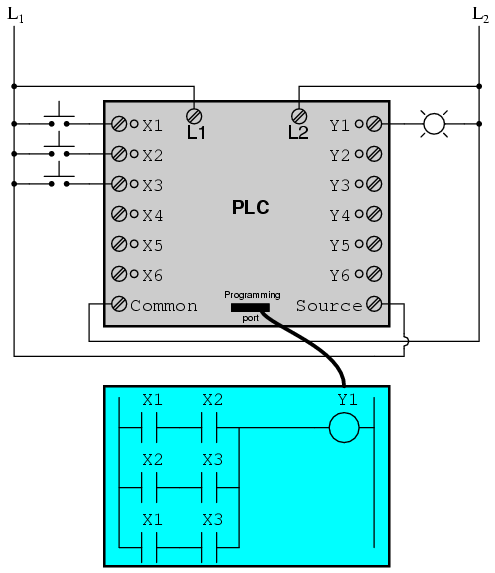

Uma das vantagens de implementar o controle lógico no software em vez do hardware é que os sinais de entrada podem ser reutilizados no programa quantas vezes forem necessárias. Por exemplo, tome o seguinte circuito e programa, projetado para energizar a lâmpada se pelo menos dois dos três botões de pressão forem acionados simultaneamente:

Para construir um circuito equivalente usando relés eletromecânicos, três relés com dois contatos normalmente abertos cada um teriam que ser usados, para fornecer dois contatos por chave de entrada. Usando um PLC, no entanto, podemos programar quantos contatos quisermos para cada entrada “X” sem adicionar hardware adicional, uma vez que cada entrada e cada saída nada mais é do que um único bit na memória digital do PLC (0 ou 1) , e pode ser chamado quantas vezes forem necessárias.

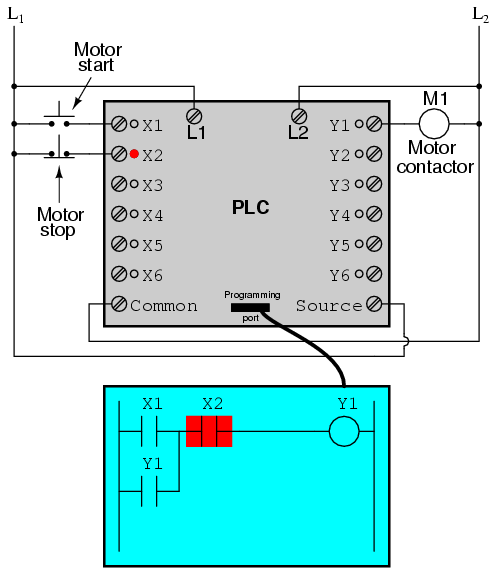

Além disso, como cada saída do PLC também nada mais é do que um bit em sua memória, podemos atribuir contatos em um programa de PLC “acionado” por um estado de saída (Y). Considere, por exemplo, este próximo sistema, um circuito de controle de partida-parada do motor:

A chave de botão conectada à entrada X1 serve como a chave "Iniciar", enquanto a chave conectada à entrada X2 serve como "Parar". Outro contato no programa, denominado Y1, usa o status da bobina de saída como um contato de vedação, diretamente, de modo que o contator do motor continue a ser energizado após a liberação do botão “Iniciar”. Você pode ver o contato normalmente fechado X2 aparecer em um bloco colorido, mostrando que ele está em um estado fechado (“eletricamente condutor”).

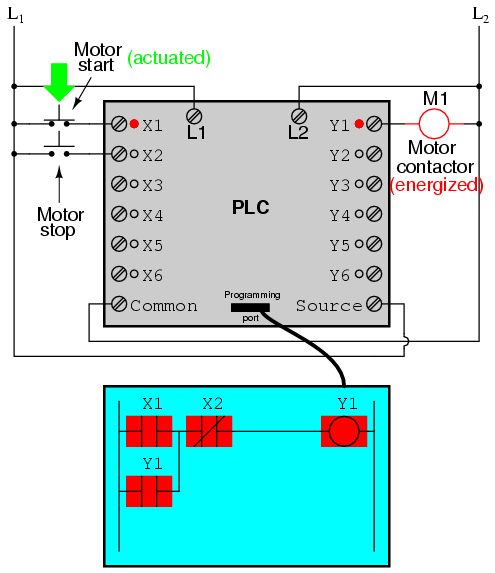

Se pressionássemos o botão "Iniciar", a entrada X1 seria energizada, "fechando" o contato X1 no programa, enviando "energia" para a "bobina" Y1, energizando a saída Y1 e aplicando energia de 120 volts CA ao bobina real do contator do motor. O contato paralelo Y1 também "fechará", travando assim o "circuito" em um estado energizado:

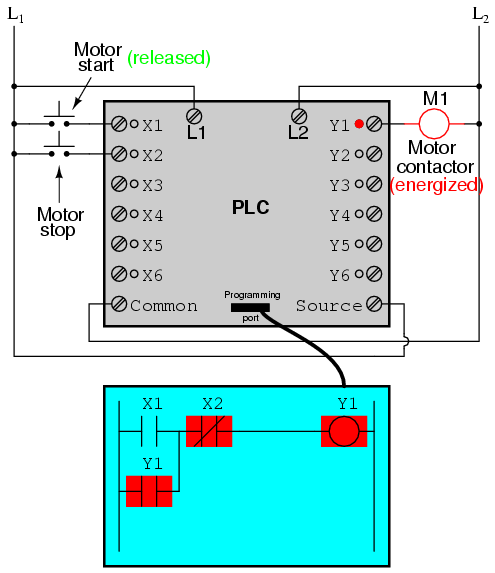

Agora, se liberarmos o botão "Iniciar", o "contato" X1 normalmente aberto retornará ao seu estado "aberto", mas o motor continuará a funcionar porque o "contato" de vedação Y1 continua a fornecer "continuidade" para "alimentar" a bobina Y1, mantendo assim a saída Y1 energizada:

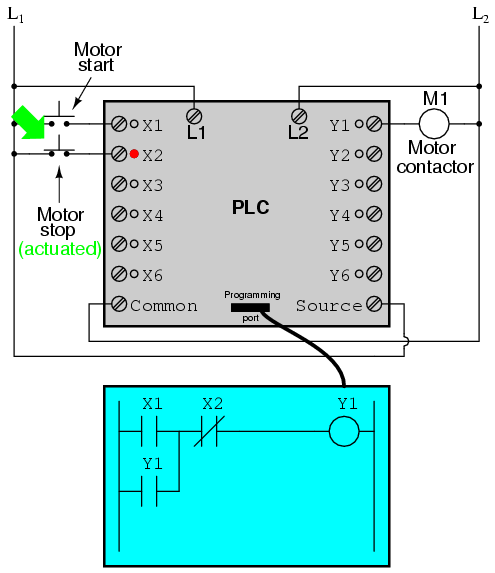

Para parar o motor, devemos pressionar momentaneamente o botão "Stop", que irá energizar a entrada X2 e "abrir" o "contato" normalmente fechado, interrompendo a continuidade para a "bobina" Y1:

Quando o botão “Stop” é liberado, a entrada X2 será desenergizada, retornando o “contato” X2 ao seu estado normal, “fechado”. O motor, no entanto, não dará partida novamente até que o botão "Iniciar" seja acionado, porque o "selo" de Y1 foi perdido:

Projeto à prova de falhas em sistemas controlados por PLC

Um ponto importante a ser feito aqui é que à prova de falhas o design é tão importante em sistemas controlados por PLC quanto em sistemas controlados por relé eletromecânico. Deve-se sempre considerar os efeitos da falha na fiação (aberta) no dispositivo ou dispositivos sendo controlados. Neste exemplo de circuito de controle do motor, temos um problema:se a fiação de entrada para X2 (a chave de “Parada”) falhasse ao abrir, não haveria como parar o motor!

A solução para este problema é uma reversão da lógica entre o "contato" X2 dentro do programa PLC e o botão de pressão "Stop" real:

Quando o botão de pressão "Stop" normalmente fechado não é acionado (não pressionado), a entrada X2 do PLC será energizada, "fechando" o "contato" X2 dentro do programa. Isso permite que o motor dê partida quando a entrada X1 é energizada e permite que ele continue a funcionar quando o botão “Iniciar” não for mais pressionado. Quando o botão “Stop” for acionado, a entrada X2 será desenergizada, “abrindo” o “contato” X2 dentro do programa PLC e desligando o motor.

Portanto, vemos que não há diferença operacional entre este novo design e o design anterior. No entanto, se a fiação de entrada na entrada X2 falhasse aberta, a entrada X2 seria desenergizada da mesma maneira que quando o botão “Parar” é pressionado. O resultado, então, para uma falha de fiação na entrada X2 é que o motor será desligado imediatamente.

Este é um projeto mais seguro do que o mostrado anteriormente, onde uma falha na fiação da chave de "Parada" teria resultado em uma incapacidade para desligar o motor. Além dos elementos de programa de entrada (X) e saída (Y), os PLCs fornecem bobinas e contatos “internos” sem conexão intrínseca com o mundo externo. Eles são usados da mesma forma que os “relés de controle” (CR1, CR2, etc.) são usados em circuitos de relé padrão:para fornecer inversão de sinal lógico quando necessário.

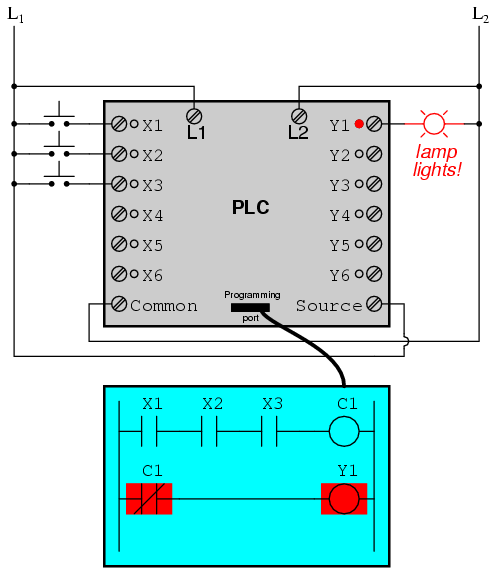

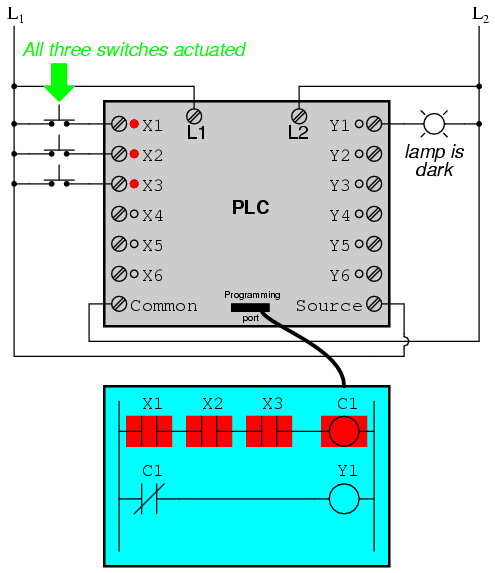

Para demonstrar como um desses relés “internos” pode ser usado, considere o seguinte exemplo de circuito e programa, projetado para emular a função de uma porta NAND de três entradas. Uma vez que os elementos do programa PLC são normalmente projetados por letras únicas, chamarei o relé de controle interno de "C1" em vez de "CR1", como seria de costume em um circuito de controle de relé:

Neste circuito, a lâmpada permanecerá acesa enquanto qualquer dos botões de pressão permanecem não acionados (não pressionados). Para fazer com que a lâmpada se apague, teremos que acionar (apertar) todos três interruptores, como este:

Funcionalidade PLC Avançada

Esta seção sobre controladores lógicos programáveis ilustra apenas uma pequena amostra de suas capacidades. Como computadores, os PLCs podem executar funções de temporização (para o equivalente a relés de retardo), sequenciamento de tambor e outras funções avançadas com muito mais precisão e confiabilidade do que é possível usar dispositivos lógicos eletromecânicos. A maioria dos PLCs tem capacidade para muito mais do que seis entradas e seis saídas. A fotografia a seguir mostra vários módulos de entrada e saída de um único PLC Allen-Bradley.

Com cada módulo tendo dezesseis “pontos” de entrada ou saída, este PLC tem a capacidade de monitorar e controlar dezenas de dispositivos. Instalado em um gabinete de controle, um CLP ocupa pouco espaço, principalmente considerando o espaço equivalente que seria necessário aos relés eletromecânicos para realizar as mesmas funções:

Monitoramento e controle remoto de PLCs via redes de computadores digitais

Uma vantagem dos PLCs que simplesmente não podem ser duplicado por relés eletromecânicos é o monitoramento remoto e o controle por meio de redes digitais de computadores. Como um PLC nada mais é do que um computador digital para fins especiais, ele tem a capacidade de se comunicar com outros computadores com bastante facilidade. A fotografia a seguir mostra um computador pessoal exibindo uma imagem gráfica de um processo real de nível de líquido (uma estação de bombeamento, ou "elevador" para um sistema de tratamento de águas residuais municipal) controlado por um PLC.

A estação de bombeamento real está localizada a quilômetros de distância da tela do computador pessoal:

Tecnologia industrial