Os diferentes tipos de manutenção na fabricação

Os fabricantes entendem que a manutenção é uma atividade decisiva, especialmente em verticais de alto valor, movimento rápido e alta concorrência. As estratégias de manutenção de tempos passados simplesmente não podem ser suficientes no mundo em rápida evolução de hoje, e os fabricantes que ainda usam essas práticas estão rapidamente saindo do mapa. A manutenção moderna utiliza tecnologia, incluindo dispositivos IoT para coleta de dados e aprendizado de máquina para processamento de dados para alcançar melhores previsões e insights acionáveis. O tempo de inatividade combinado e não planejado pode ser reduzido a um grau que é praticamente eliminado, sem mencionar outros benefícios, como o aumento do moral dos funcionários, redução dos custos de oportunidade, aumento das impressões do cliente e redução do desperdício.

Embora tudo isso pareça bom, vale a pena perguntar:Como você leva sua empresa de manufatura de um estado de manutenção reativa para manutenção preditiva e prescritiva? Como você colhe os benefícios de uma estratégia de manutenção moderna, evitando armadilhas ao longo do caminho?

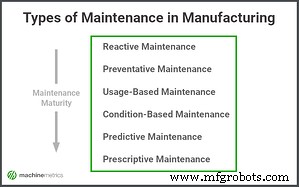

Para entender a resposta a essas perguntas, é preciso primeiro entender os métodos de manutenção atualmente em jogo e o que muda de um estágio para o outro. Neste artigo, abordaremos uma variedade de técnicas de manutenção industrial.

Tipos de manutenção na fabricação

Cobrimos cada uma das estratégias de manutenção abaixo no contexto da fabricação. Selecione qualquer um para pular para a seção correspondente:

- Manutenção reativa:quando quebra, você conserta.

- Manutenção preventiva:você agenda as substituições com antecedência antes que as peças quebrem, geralmente em intervalos regulares.

- Manutenção baseada no uso:você substitui as peças quando a máquina é usada uma certa quantidade antes de quebrar.

- Manutenção baseada em condições:você substitui as peças quando elas parecem estar muito desgastadas para continuar funcionando adequadamente.

- Manutenção preditiva:você utiliza dados históricos para fazer previsões sobre quando uma peça irá quebrar e substituir as peças com base nessas previsões, antes de elas quebrarem. Isso geralmente, mas nem sempre, utiliza inteligência artificial e aprendizado de máquina.

- Manutenção Prescritiva:Métodos avançados de análise de dados são usados para fazer mais do que prever pontos de falha, mas fornecem resultados hipotéticos para escolher a melhor ação que pode ser tomada antes da falha, riscos de segurança e problemas de qualidade surgirem, bem como o momento da implementação.

Manutenção reativa

A manutenção reativa é o ponto de partida para a maioria dos fabricantes. É o método tradicional de manutenção que acompanha a fabricação desde que a fabricação existe.

O que é manutenção reativa?

Assim como o nome diz, esse tipo de manutenção significa que você reage a tudo o que acontece. Você pode ou não estar preparado ou esperando por isso. Uma parte quebra e obstrui toda a linha de produção, muitas vezes literal e metaforicamente. Segue-se um tempo de inatividade não programado. Os trabalhadores perdem o salário. A empresa perde receita. E todo mundo só precisa esperar até que Ralph, o cara da manutenção, apareça para substituir a parte ofensiva (que você pode ou não ter à mão).

Isso pode significar dias de inatividade, prazos perdidos e grandes impactos no seu orçamento, especialmente se a ferramenta, máquina ou peça que quebrou for cara ou difícil de encontrar. Os funcionários são pagos para entrar em contato com os clientes com a temida mensagem “Houve um atraso…”. E os custos e riscos se espalham por toda a cadeia de suprimentos. É um ciclo vicioso e caro.

Manutenção baseada em calendário (manutenção preventiva)

Uma vez que os fabricantes percebem que a manutenção reativa não está funcionando, a próxima etapa lógica é a manutenção baseada em calendário, também conhecida como manutenção baseada em tempo (TBM) ou manutenção preventiva.

O que é manutenção baseada em calendário?

Esta é uma forma de manutenção planejada que é programada com antecedência para substituir as peças antes que elas quebrem. Isso é feito em um intervalo definido, como a cada 30, 60 ou 90 dias. Dessa forma, os fabricantes podem esperar um certo tempo de inatividade ou programar a manutenção fora do horário comercial. Isso ajuda a garantir que o equipamento esteja funcionando durante todos os períodos de produção planejados, salvo emergências ou circunstâncias imprevisíveis. A manutenção baseada em calendário usa o conceito de “tempo médio entre falhas” (MTBF) para determinar o melhor intervalo para substituir as peças com base em quando elas falharam no passado. Funciona melhor para peças que encontram uso regular e desgaste previsível.

A manutenção preventiva pode funcionar bem para máquinas que são usadas regularmente, que têm peças acessíveis que podem ser facilmente substituídas, têm uma taxa de desgaste previsível. É simples, previsível e eficaz nesses casos. A manutenção preventiva pode ser benéfica quando combinada com outras estratégias de manutenção, como manutenção preditiva ou prescritiva.

Manutenção baseada em uso

E todas aquelas instâncias que não são prontamente cobertas pela manutenção preventiva ou para as quais esse método seria muito excessivo e caro? Os fabricantes passam então para a manutenção baseada no uso para levar em conta o uso variável da máquina, criar cronogramas mais sensatos e reduzir os custos a longo prazo.

O que é manutenção baseada no uso?

Assim como a manutenção baseada em calendário usa um intervalo de tempo definido para substituir peças, a manutenção baseada em uso utiliza um intervalo de uso, por exemplo:

- Substitua sua bucha a cada 30 dias (manutenção baseada em calendário)

- Troque o óleo do seu carro a cada 5.000 milhas. (manutenção baseada em uso)

Neste último cenário, não importa se você leva um mês ou um ano para atingir cinco mil milhas, o óleo só precisa ser substituído depois de ter sido usado em todo o seu potencial e o uso posterior pode causar degradação de outras partes do o automóvel.

Para continuar a metáfora, para uma pessoa que leva um ano para dirigir 5.000 milhas, uma troca de óleo mensal seria ridícula. Eles fariam uma troca de óleo aproximadamente a cada 416 milhas se dirigissem a mesma quantidade a cada mês. Isso significa que seu custo de troca de óleo é 1200% maior do que o necessário, além do tempo e risco envolvidos nas onze trocas desnecessárias. Em um sistema de manutenção baseado no uso, eles têm o mesmo risco, se não menor, de tempo de inatividade e economizam muito dinheiro em um período de doze meses. O mesmo se aplica à fabricação de máquinas. Para máquinas que não são usadas de forma consistente, a manutenção baseada no uso pode evitar a manutenção excessiva do equipamento e economizar muito tempo e dinheiro.

A manutenção baseada no uso é um passo na direção certa, pois considera o uso real em intervalos de tempo que podem ser arbitrários em alguns casos. Reduz a probabilidade de manutenção excessiva e reduz o desperdício. No entanto, pode ser levado ainda mais a um efeito maior com manutenção preditiva e prescritiva.

Manutenção Baseada em Condição

A Manutenção Baseada em Condição elimina algumas das suposições da previsão de cronogramas de manutenção usando os métodos de manutenção baseados em calendário e condição mencionados anteriormente.

O que é manutenção baseada em condições?

Essa forma de manutenção é semelhante à manutenção baseada em uso, mas com monitoramento muito mais frequente e maior volume e profundidade de dados. A ferramenta apresenta sinais de desgaste? O desempenho está diminuindo ou está mostrando outros sinais de falha iminente? A manutenção ocorre apenas quando a qualidade de um item cai abaixo de um determinado limite predeterminado. As medições podem ocorrer continuamente usando sensores conectados à ferramenta ou máquina, ou podem vir de métodos analógicos menos frequentes de coleta de dados, como inspeção visual.

Prós e contras da manutenção baseada em condições

A manutenção baseada em condições é um avanço da manutenção baseada em uso, baseada em calendário e reativa quando se trata do custo das peças. Como a manutenção baseada em condições só substitui as peças quando se espera que elas falhem em breve, os fabricantes obtêm mais uso pelo seu dinheiro sem os danos e o tempo de inatividade decorrentes de levar as peças ao ponto de falha, como ocorre com uma estratégia de manutenção reativa.

Existem custos adicionais associados ao monitoramento frequente, seja feito por meio de um sensor ou de um inspetor humano. No entanto, esses custos geralmente são compensados com economias de tempo de inatividade reduzido, bem como longevidade de peças e máquinas.

Se forem usados sensores, os custos associados à instalação podem aumentar, especialmente em ambientes operacionais hostis, onde os sensores podem ser destruídos regularmente. Alguns sensores podem exigir que os fabricantes modifiquem seus maquinários para implementá-los, muitas vezes anulando sua garantia. Além disso, treinar funcionários para inspecionar, instalar e calibrar sensores pode se tornar caro.

O tempo entre as ações de manutenção pode ser imprevisível usando esse método, porque as peças são substituídas apenas conforme necessário. Isso torna mais difícil planejar o tempo de inatividade programado com bastante antecedência.

A manutenção baseada em condições melhora o uso de peças enquanto protege amplamente as máquinas contra falhas críticas e tempo de inatividade não programado, mas treinar trabalhadores e usar sensores de pós-venda pode se tornar caro e demorado, especialmente se os sensores precisarem ser substituídos com frequência. A imprevisibilidade do cronograma também pode levar ao aumento dos custos de oportunidade. Este sistema é melhor implementado em máquinas que exigem substituições frequentes de peças que são facilmente monitoradas e fáceis de consertar. Para obter benefícios mais amplos para os fabricantes, a manutenção preditiva e prescritiva geralmente é notavelmente mais eficaz.

Manutenção Preditiva

A manutenção preditiva supera nossas opções discutidas anteriormente, combinando muitos dos benefícios de cada categoria. Esse sistema ajuda os fabricantes a prever quando é mais provável que a manutenção seja necessária e o faz com precisão cada vez maior.

O que é manutenção preditiva?

A manutenção preditiva utiliza tecnologia como inteligência artificial, aprendizado de máquina e dispositivos IoT para prever quando as falhas ocorrerão, para que os fabricantes possam planejá-las com antecedência e substituir peças antes que surjam consequências. O objetivo da manutenção preditiva é atingir a zona Cachinhos Dourados de frequência de manutenção – não com muita frequência e nem muito raramente. Isso evita armadilhas na manutenção excessiva, como custos excessivos de peças e mão de obra, desperdício e aumento do risco de erro humano. Ele também evita problemas associados à manutenção insuficiente, como falhas críticas, tempo de inatividade não planejado e danos a máquinas ou funcionários.

Para fazer isso, os dados são coletados de máquinas de fábrica equipadas com sensores de IoT, que são analisados com base em dados atuais e históricos, muitas vezes utilizando aprendizado de máquina, para encontrar tendências e prever falhas.

Soluções de manutenção preditiva da MachineMetrics

Saber maisPrós e contras da manutenção preditiva

Os fabricantes precisam manter menos peças de reposição à mão quando conhecem os períodos mais prováveis de falha de um determinado equipamento. Os usuários de técnicas de manutenção preditiva obtêm o melhor dos dois mundos, reduzindo o tempo de inatividade e otimizando o uso de recursos.

Da mesma forma que a manutenção baseada em condições, alguns sensores de IoT usados para esses fins não podem suportar ambientes de fabricação hostis, como aqueles com fragmentos de metal, lubrificantes, materiais corrosivos e similares. A substituição e a recalibração do sensor podem se tornar caras, especialmente se esses sensores anularem a garantia do maquinário da fábrica. Além disso, empregar profissionais de dados para monitorar e analisar dados de sensores para criar insights acionáveis pode custar caro.

MachineMetrics resolve todos esses problemas e muito mais. Nossos dispositivos de monitoramento de dados mantêm a garantia de sua máquina intacta e, como não exigem calibrações sensíveis, podem suportar até as demandas mais intensas do ambiente de fabricação. Nossos dispositivos extraem dados dos computadores de seu maquinário e os enviam, criptografados, é claro, para a nuvem. Não tem um cientista de dados interno? Não tem problema, nós podemos cuidar disso para você. Nossa plataforma industrial de IoT é flexível e intuitiva, para que você possa ver os resultados de seus esforços de transformação digital quase que imediatamente — apenas cinco dias para o ROI.

Manutenção Prescritiva (RxM)

A manutenção preditiva (RxM) leva a manutenção preditiva um passo adiante para fornecer a solução mais valiosa para problemas de manutenção iminentes. A manutenção prescritiva permite que os fabricantes resolvam suas próprias necessidades de manutenção sem a necessidade de uma vasta gama de especialistas.

O que é manutenção prescritiva?

A manutenção prescritiva utiliza a mesma tecnologia da manutenção preditiva – IoT industrial e aprendizado de máquina – mas também oferece simulação de cenário para orientar a ação. Se a manutenção preditiva lhe disser que sua ferramenta irá falhar em 30 minutos por causa de seus padrões de vibração atuais e dados anteriores que dizem que esses padrões precedem a falha, então a manutenção prescritiva lhe dirá que se você reduzir a carga dessa ferramenta em 30% agora, você poderia prolongar a vida útil da ferramenta em três horas. A manutenção prescritiva informa o que fazer em seguida para obter o máximo valor do que você tem – tempo e ferramentas.

Estado de Maturidade:Manutenção Prescritiva

Uma estratégia de manutenção madura utiliza abordagens multivariadas e pode combinar recursos de manutenção preditiva e prescritiva. Isso permite que os fabricantes prevejam, com a maior precisão possível hoje, quando esperar falhas de peças em escalas de curto, médio e longo prazo. Também ajuda na otimização de processos para obter o máximo de vida útil de ferramentas e peças, evitando paradas não planejadas com grande precisão. As soluções de manutenção prescritiva são capazes de ajudar a orientar os técnicos para reparos expeditos, aumentando sua inteligência situacional e base de conhecimento com o uso de inteligência artificial.

Embora algumas implementações de manutenção prescritiva e preditiva possam ser frágeis e caras, a MachineMetrics oferece uma plataforma de IoT industrial que pode suportar uma ampla gama de ambientes de fabricação, coletar dados a 10.000 pontos por segundo e enviar essas informações para profissionais de dados disponíveis, prontos e esperando para otimizar seu chão de fábrica. Especialistas em transformação digital avançada, usamos nossa experiência para simplificar nosso processo a tal ponto que você pode instalar nossos dispositivos IoT em suas máquinas - sem anular sua garantia - sem nunca pisar em sua fábrica com nosso Do-It-Yourself plano. (Mas ficaremos felizes em ajudar se você quiser também.)

Então, você está a caminho de um supersistema totalmente maduro, fácil de entender, que aumenta o moral e aumenta a receita para todas as suas necessidades de manutenção e fabricação. Entre em contato para ver o que podemos fazer por você hoje.

Tecnologia industrial

- A Importância da Manutenção de Equipamentos na Fabricação

- De volta ao básico:as diferentes partes de um gerador

- 15 tipos diferentes de empilhadeiras:a lista completa

- Diferentes tipos de uso de matrizes na fabricação

- Os diferentes tipos de compressores de ar industriais

- Os diferentes tipos de plataformas de perfuração de petróleo

- Os diferentes tipos de material de lonas de freio

- O guia definitivo para os diferentes tipos de acoplamentos

- Quais são os diferentes tipos de dobra de tubo?

- Quais são os diferentes tipos de trabalhadores de manutenção?