Monitoramento de ferramentas:previsão de falhas de ferramentas e redução de custos

O monitoramento da condição da máquina é uma prática pela qual a saúde da máquina durante um período específico pode ser avaliada. Ao capturar dados da máquina, a eficiência, a eficácia geral do equipamento e outras variáveis podem ser usadas para determinar o desempenho futuro para otimizar a substituição de peças, o desgaste e o tempo de inatividade para manutenção.

Mas e quanto ao monitoramento das condições da ferramenta? Enquanto o monitoramento da condição da máquina aproveita os dados capturados eletronicamente, as próprias ferramentas são ferramentas precisas e endurecidas que realizam o corte, mandrilamento ou fresamento de uma peça. Ao estender o conceito de monitoramento da condição da máquina para incluir ferramentas, as empresas podem prever falhas de ferramentas e reduzir custos.

O que é um sistema de monitoramento de ferramentas?

Um sistema de monitoramento de ferramentas analisa os dados da máquina de vários dispositivos para determinar a integridade, a vida útil e a utilidade restante de uma ferramenta. Monitorar a integridade e a vida útil de uma ferramenta é mais difícil de realizar do que o monitoramento da condição da máquina. Ele tenta aproveitar os dados da máquina CNC para entender e prever a condição e o ciclo de vida da ferramenta. Quanto mais precisa a previsão de falha da ferramenta, menor o custo total da ferramenta incorrido.

Ao monitorar vários fatores, o software de monitoramento que mede a saúde de uma ferramenta pode informar os operadores sobre o desgaste da ferramenta e quanto tempo ela durará. Isso oferece maior visibilidade do processo e permite que os operadores obtenham o máximo de vida possível de cada ferramenta. Eles também podem gerenciar melhor seu tempo para realizar alterações com menos tempo de inatividade. Prever a falha da ferramenta permite que os operadores substituam a ferramenta em um ponto ideal, evitando danos à máquina e à peça que está sendo produzida, reduzindo os custos de refugo e ferramentas.

Como funcionam os sistemas de monitoramento de ferramentas?

Os sistemas de monitoramento de ferramentas operam em um dos três níveis, cada um aumentando a imprecisão. O nível um monitora as médias criadas por pontos de falha, enquanto o nível dois usa energia para medir formas de onda previsíveis e o nível três usa algoritmos avançados para dados coletados. Para empresas que implementam sistemas que monitoram ferramentas, existem basicamente três níveis de abordagem. Cada uma oferece um grau variável de certeza quanto à indicação de quando uma falha de ferramenta ocorrerá e, como resultado, cada etapa oferece graus variados de eficácia.

Nível 1

O primeiro tipo é o mais básico e é amplamente utilizado na indústria de usinagem. É simplesmente uma variação de uma antiga prática de manutenção reativa em que a ferramenta pode funcionar até a falha. Este método usa os pontos de falha para criar uma média usada como guia de substituição. Aproximadamente 95% da indústria está fazendo isso.

Embora esse método seja fácil de implementar (resultando em seu uso em todo o setor), ele apresenta desvantagens significativas.

O ponto de ajuste para a média pode se tornar arbitrário ou subjetivo, especialmente quando diferentes materiais são usados na máquina. As médias reduzidas aumentam os custos das ferramentas.

Além disso, pode haver todo tipo de outras variáveis não contabilizadas que interrompem o trabalho da ferramenta, fazendo com que ela se desvie da média. Isso resulta em uma de duas coisas:

- Grandes quantidades de peças de sucata, permitindo que as ferramentas funcionem até a falha ou

- Ferramentas desperdiçadas e custos de ferramentas desnecessariamente altos

Uma imagem de uma parte "boa" (topo) e uma "parte ruim" (segundo de cima). Abaixo estão duas fresas de topo:a primeira é nova, enquanto a parte inferior está quebrada. Para este fabricante, quando a fresa de topo quebra (como a de baixo), a ranhura não é cortada e a peça vira sucata.

Uma imagem de uma parte "boa" (topo) e uma "parte ruim" (segundo de cima). Abaixo estão duas fresas de topo:a primeira é nova, enquanto a parte inferior está quebrada. Para este fabricante, quando a fresa de topo quebra (como a de baixo), a ranhura não é cortada e a peça vira sucata.

Nível 2

O segundo nível é mais avançado. Este sistema analisa a energia que está sendo usada pelo fuso e rastreia a forma de onda, como as ondas sonoras em uma gravação, para prever pontos de falha. Ao ler a amplitude da potência ao longo do tempo, aumentos e diminuições na carga podem indicar o ponto de falha.

Este sistema também tem desvantagens. Ao abordar o problema levantado pelas médias subjetivas no Nível 1, o Nível 2 ainda pode capturar apenas as condições da ferramenta no ponto de falha ou muito próximo dele. Isso significa que o sistema ainda está aberto a taxas de refugo potencialmente mais altas. Isso também significa tempo de inatividade adicional e danos potenciais à máquina, dependendo do tipo de falha.

Nível 3

A solução mais avançada disponível, essa abordagem utiliza algoritmos que podem detectar uma abordagem de falha a tempo de substituir a peça dentro de uma parada de manutenção aceitável e com refugo significativamente reduzido.

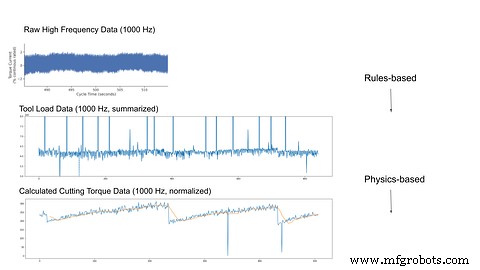

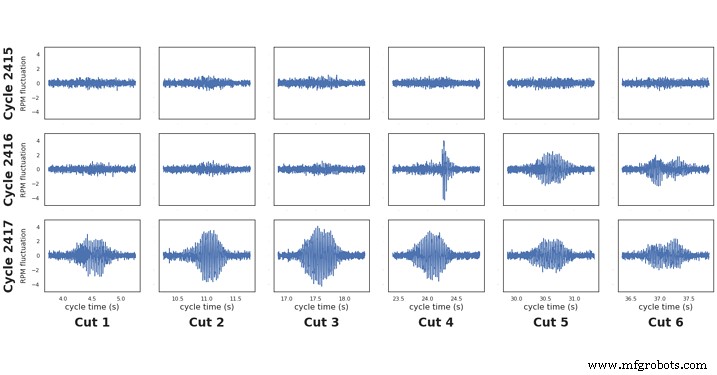

Os sistemas de monitoramento de nível 3, como os pioneiros da MachineMetrics, usam dados de alta frequência e algoritmos avançados para diagnosticar, prever e evitar falhas.

Esses sistemas também não requerem sensores para monitorar a ferramenta. Ao medir dados de alta frequência do uso de torque, os dados podem ser analisados, limpos e analisados. Esses dados são extraídos diretamente do controle da máquina, otimizando o monitoramento para cobrir a última milha e tornando-se parte integrante de um sistema de monitoramento da condição da ferramenta mais avançado que melhora o controle da máquina.

Principais benefícios

Há muitos benefícios em um sistema automatizado de monitoramento de máquinas-ferramenta, incluindo:

Monitoramento de condições

Os operadores são notificados sobre ferramentas quebradas ou desgastadas, evitando danos a peças ou máquinas.

Vida útil precisa da ferramenta

As ferramentas podem ser otimizadas para situações específicas, como tipo de máquina, ambiente ou material.

Ciclo de vida estendido da ferramenta

Também conhecida como otimização de ferramentas, otimizar a substituição de ferramentas significa que o ciclo de vida é maximizado e a ferramenta nunca é substituída muito cedo ou muito tarde.

Qualidade melhorada

Ferramentas quebradas são apenas parte do problema. O desgaste da ferramenta também pode gerar refugo ao produzir peças ligeiramente fora das especificações. O software de monitoramento de máquinas-ferramentas CNC pode identificar esse desgaste para evitar que sejam usados posteriormente.

Manutenção preditiva

A manutenção preditiva é o método mais impactante disponível para melhorar a qualidade e reduzir custos. Ele tem a capacidade de prever com precisão a falha da ferramenta e alertar as equipes para corrigir o problema, evitando completamente o refugo.

Monitoramento de energia

O monitoramento de energia é onde as ferramentas são monitoradas continuamente durante todo o ciclo de produção para ajudar a gerenciar a energia usada pela máquina. Compreender a potência usada para cada trabalho e exercida pelas ferramentas pode ajudar a detectar o desgaste da ferramenta mais cedo. Se a energia atingir picos inesperados, isso pode causar um desligamento. Os picos também podem indicar força excessiva quando não é esperado e levar os operadores à ferramenta que precisa ser substituída. O monitoramento de energia também pode funcionar em conjunto com outros aspectos do programa, como monitoramento de força, para fornecer uma imagem ainda mais completa.

Processamento de dados de alta velocidade

Os dados são um dos ativos mais valiosos de uma empresa. Quando processado em tempo real e no ponto de ocorrência, ele pode ser usado na estrutura da mesma plataforma de análise avançada, alimentando o monitoramento da produção para fornecer insights acionáveis. Esses insights não apenas ajudam os operadores e gerentes a desenvolver soluções para os problemas. Como parte do ecossistema de dados, eles fornecem informações valiosas por trabalho, máquina, operador, turno e muito mais.

Detecção de desgaste da ferramenta em tempo real

Sistemas avançados de captura de dados, como os oferecidos pela MachineMetrics, podem acessar dados de alta frequência que podem ser aproveitados para detectar o desgaste da ferramenta em tempo real. Os resultados são analisados e, usando aprendizado de máquina, o sistema pode começar a atribuir atributos rastreáveis e plotáveis para cada sinal que acompanha o desgaste da ferramenta. Esse recurso funciona em conjunto com outros dispositivos para que o desgaste da ferramenta possa ser monitorado e plotado.

Com o monitoramento de ferramentas, você pode replicar o ouvido de um maquinista avançado com anos de experiência ouvindo ferramentas e máquinas para quaisquer sinais de falha iminente.

Com o monitoramento de ferramentas, você pode replicar o ouvido de um maquinista avançado com anos de experiência ouvindo ferramentas e máquinas para quaisquer sinais de falha iminente.

Os softwares para ferramentas de monitoramento são para você?

Se o equipamento não estiver funcionando de acordo com as taxas de produção medidas ou com o tempo de espera adequado, o monitoramento da ferramenta pode ser uma boa solução. Se o custo e a qualidade estiverem em todos os aspectos, a integridade adequada da ferramenta pode ser uma parte importante da solução. Por ser mais difícil de fazer do que monitorar a produção da máquina, muitas empresas podem evitar isso. Mas por que uma empresa precisa de tal sistema de monitoramento anda de mãos dadas com por que eles precisam de monitoramento de produção.

O mesmo vale para a compreensão do OEE. Muitas empresas que estão começando sua jornada de digitalização e monitoramento têm uma opinião altamente inflada sobre qual é a eficácia geral de seus equipamentos. E quando começa o monitoramento da produção, essa opinião se despedaça. Ele representa o próximo nível de detalhamento para melhoria contínua de processos para lidar com uma série de problemas.

Uma empresa também pode usar esse software de monitoramento para atender a necessidades mais estratégicas. Talvez os dados levem a problemas de treinamento que signifiquem que até mesmo um operador experiente precisa ser atualizado. Também pode ser usado para determinar se a base de equipamentos da empresa está à altura de produzir o nível de qualidade baseado na complexidade. As especificações e tendências do produto mudam com o tempo, e os equipamentos legados nem sempre acompanham o ritmo.

Outro motivo estratégico seria a empresa assumir novos negócios. Peças aeroespaciais, médicas e militares exigem tolerâncias extremamente rígidas. Se uma empresa está pensando em assumir novos negócios onde a eficiência atual e os controles de processo estão desajustados, o sistema de monitoramento pode ajudar a identificar as áreas problemáticas e direcioná-las para uma solução de processo que lhes permita assumir um trabalho de maior qualidade.

Quando o monitoramento de ferramentas faz sentido?

O monitoramento de ferramentas faz sentido quando uma empresa tem pouca ou nenhuma ideia de qual é o seu verdadeiro OEE. Também faz sentido quando os processos precisam de otimização. Muitas empresas podem obter melhorias de dois dígitos de até 20% ao usá-lo em combinação com o monitoramento da produção. Essa condição pode continuar por anos e frustrar operadores e gerentes que não entendem por que uma máquina não consegue produzir peças na taxa estabelecida.

O monitoramento de ferramentas também faz sentido quando as empresas estão sofrendo perdas de eficiência devido a tempos de ciclo incorretos ou perdidos, onde a falha da ferramenta significa que o trabalho nunca opera na taxa de produção de acordo com as especificações. E é uma excelente escolha para empresas que têm uma alta perda de consequências de qualidade e não conseguem identificar as razões exatas por que e onde essas consequências ocorrem.

BC Machining se volta para MachineMetrics para monitoramento de ferramentas preditivas

Quando a BC Machining procurou ajuda para lidar com quebras contínuas de ferramentas e altas taxas de refugo, eles contrataram a MachineMetrics para uma solução. A BC Machining atende às indústrias médica, de defesa, transporte e ferramentas elétricas, onde a precisão é fundamental.

A BC Machining estava enfrentando quebra excessiva de ferramentas em suas máquinas CNC suíças, criando refugo tanto no ponto de quebra quanto no fim da vida útil da ferramenta, quando as peças podem variar fora das especificações.

Usando a solução MachineMetrics de capturar dados de alta frequência e analisá-los por meio de algoritmos avançados, a BC conseguiu identificar quebras de ferramentas para evitar peças de sucata.

A queda nas peças perdidas, classificação e incerteza se traduziu em quase 100% de detecção de falhas e uma economia anual de US$ 72.000 por máquina.

Leia o estudo de caso completo com BC Machining.

A MachineMetrics oferece um sistema de monitoramento para avaliação de ferramentas que coleta dados diretamente da fonte – a própria máquina CNC. Por meio de algoritmos personalizados projetados para monitorar o uso de torque, as entradas podem ser inseridas no sistema como eventos de séries temporais ou modelos de aprendizado de máquina para prever com precisão a falha da ferramenta.

O adaptador de dados de alta frequência da MachineMetrics pode detectar os problemas e analisar os dados na borda para automatizar soluções e alertar a equipe sobre problemas antes que a falha ocorra, evitando desperdícios dispendiosos e tempo de inatividade. Com diagnósticos avançados da máquina, as ferramentas são otimizadas e incorporadas a um sistema de manutenção preditivo agressivo e totalmente automatizado. Para ver como o MachineMetrics pode ser implantado para ajudá-lo a lidar com as necessidades de integridade de sua ferramenta, marque uma demonstração com nossa equipe hoje.

Tecnologia industrial

- Um guia para gerenciamento de custos de nuvem empresarial - compreensão e redução de custos

- Os 10 principais métodos para reduzir custos de mão de obra

- Por que o monitoramento de carga é crítico em tempos de crise e além

- Monitoramento de condições:5 tipos comuns de falhas e sua importância

- O que é o torno de cabrestante e torre?

- Operações de Torno e Ferramentas de Corte de Torno

- O que é Usinagem? – Definição, Processo e Ferramenta

- Produtividade inteligente:ideias para reduzir os custos de fabricação estrategicamente em meio à crise do COVID-19

- Micromaquinação:técnicas, oportunidades e desafios

- Redução dos custos de energia do gerador