Guia completo para soldagem robótica

Na indústria de manufatura, as empresas se esforçam constantemente para melhorar a qualidade e a produtividade, mantendo os custos baixos. Para fazer essas melhorias, as empresas de manufatura geralmente recorrem à tecnologia, e isso é especialmente verdadeiro no caso da soldagem.

A soldagem, em sua forma mais básica, é o processo de união de dois materiais através da aplicação de calor e pressão. Quando as pessoas pensam em soldagem, a palavra geralmente evoca a imagem de uma máscara protetora e um par de luvas pesadas manuseando uma tocha. Embora a soldagem manual ainda tenha seu lugar na indústria, a crescente escassez de soldadores profissionais deixou uma lacuna substancial. A American Welding Society estima que, até 2020, haverá uma escassez de 290.000 profissionais de soldagem. Um número crescente de empresas está investindo em configurações de soldagem robótica.

A instalação de um aparelho de soldagem robótico requer muita consideração, planejamento e investimentos significativos em tempo e dinheiro. No entanto, as empresas que implementaram a soldagem robótica em seus procedimentos descobriram inúmeros benefícios a longo prazo.

Se sua empresa está considerando a possibilidade de utilizar a soldagem robótica como parte do processo de fabricação de suas peças, aqui está um guia completo do que você precisa saber sobre o processo, sua história e seus benefícios.

O que é soldagem robótica?

A soldagem robótica, também chamada de soldagem automatizada, é o processo automatizado de uso de ferramentas programáveis mecanizadas para soldar e manusear uma peça. Essa aplicação relativamente nova da robótica preencheu a lacuna deixada pela crescente escassez de profissionais de soldagem, efetivamente assumindo uma grande parte dos trabalhos de soldagem da indústria norte-americana.

Há quanto tempo a soldagem robótica existe?

A história da soldagem robótica está profundamente enraizada na história dos robôs industriais em geral, remontando a meados do século século.

O primeiro robô programável foi inventado em 1954 por George Devol, e a Devol logo seguiu essa invenção com o estabelecimento da primeira empresa de robôs do mundo, Unimation. Com esta nova empresa, Devol e seus associados criaram o primeiro robô industrial. O modelo, chamado Unimate, foi usado em uma fábrica de automóveis da General Motors em Nova Jersey, realizando soldagem por pontos e extração de peças fundidas. Após esta introdução positiva, o conceito do robô industrial se espalhou para todos os cantos do globo em uma década.

A partir deste modelo inicial, o robô industrial continuou a melhorar. Em 1978, a Unimation, financiada pela General Motors, criou a Máquina Universal Programável para Montagem, chamada de PUMA. Muitos laboratórios ainda usam essa versão hoje.

A indústria continuou a crescer, crescendo no início dos anos 80. Durante esses anos, a indústria de robôs industriais cresceu tão rapidamente que um novo robô ou empresa entrou no mercado todos os meses, aumentando substancialmente a concorrência e a inovação. Nesta década, os braços robóticos foram aprimorados para ter mais mobilidade e controle.

Os processos continuaram a melhorar ao longo dos anos 90, com os controles eletrônicos melhorando a um ponto em que vários robôs podiam ser controlados e coordenados simultaneamente. As interfaces do operador também foram aprimoradas e os projetos dos robôs foram simplificados e simplificados para permitir mais acesso para manutenção e reparo.

Os avanços tecnológicos continuam a melhorar a funcionalidade dos robôs industriais até hoje, limitados apenas pelos custos de equipamentos e pesquisas.

Como funciona um robô de soldagem?

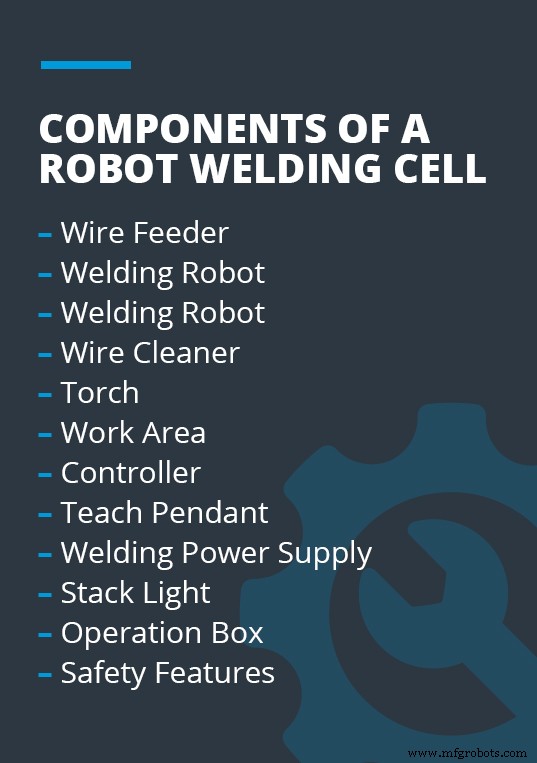

Uma unidade de soldagem robô, também chamada de célula de soldagem robô, consiste em vários componentes trabalhando juntos para soldar peças. Esses componentes incluem aqueles que participam ativamente da soldagem, além de acessórios e recursos de segurança para garantir o bom funcionamento da célula.

Aqui estão os componentes mais básicos de uma célula de soldagem robótica, todos importantes para o processo de soldagem robótica:

- Alimentador de arame: Isso move o fio de enchimento para dentro do robô em uma taxa programada. Este fio de enchimento é frequentemente usado para adicionar material a uma solda para suportar a junta.

- Robô de soldagem: Isso inclui o robô e a ferramenta na extremidade do braço, normalmente uma tocha ou outro manipulador. Esses robôs vêm em dois tipos:robôs articulados e robôs retilíneos. Robôs retilíneos podem mover seu braço primário em três direções e girar um pulso na extremidade do braço. Robôs articulados têm juntas rotativas, que permitem mais liberdade de movimento e amplitude de movimento fora das três dimensões.

- Limpador de fios: O limpador é usado para remover respingos da tocha entre os ciclos de trabalho, prolongando a vida útil do equipamento.

- Tocha: A tocha usa a energia que flui para um eletrodo para aquecer e unir os metais. As unidades de soldagem a arco também possuem um aparelho de proteção contra arco incluído na tocha. Além disso, uma unidade de resfriamento de ar ou água geralmente está incluída.

- Área de trabalho: É aqui que as peças são colocadas e mantidas para o robô soldar. Os acessórios mantêm as peças no lugar enquanto o robô conclui suas soldas.

- Controlador: Este componente é efetivamente o “cérebro” da célula de soldagem, fornecendo energia e instruções ao robô usando programas armazenados.

- Ensinar pingente: Este sistema de interface portátil permite que o operador defina os parâmetros de soldagem, mova manualmente o robô e insira novos programas.

- Fonte de alimentação para soldagem: Isso fornece energia para a tocha de soldagem. Isso irá variar em tamanho e desempenho dependendo dos requisitos das peças que estão sendo soldadas. A fonte de alimentação difere ligeiramente dependendo se a célula é uma unidade de soldagem a arco ou uma unidade de soldagem a ponto.

- Pilha leve: Esta luz indica o que a célula está fazendo em um determinado momento. Geralmente, uma luz vermelha indica uma parada de emergência, uma luz laranja significa que o robô está sendo programado e verde significa que a célula está funcionando automaticamente.

- Caixa de operação: Esta caixa contém controles para iniciar e parar uma célula e contém botões para cada função, incluindo um botão de reinicialização para redefinir a célula após a resolução de um mau funcionamento.

- Recursos de segurança: A maioria das máquinas de solda robótica incluirá recursos de segurança para evitar danos aos trabalhadores e operadores. Isso inclui cercas, blindagem de arco, portas de acesso e outros recursos para reduzir a exposição do trabalhador à luz, fumaça e movimento perigosos durante o funcionamento de uma célula.

Os programas são inseridos através do Teach Pendente e salvos no controlador, que informa ao robô o que fazer. Esses programas movem o robô de soldagem e manipulam a tocha na ponta de seu braço, colocando-a exatamente onde precisa estar em qualquer ponto. A tocha aquece, usando uma fonte de alimentação para gerar calor suficiente no metal para fundir as peças permanentemente. O alimentador de arame fornece material extra ao braço do robô para fazer isso. Entre as peças, o braço move o maçarico até o limpador de fio para remover qualquer respingo.

O que é o processo de soldagem robótica?

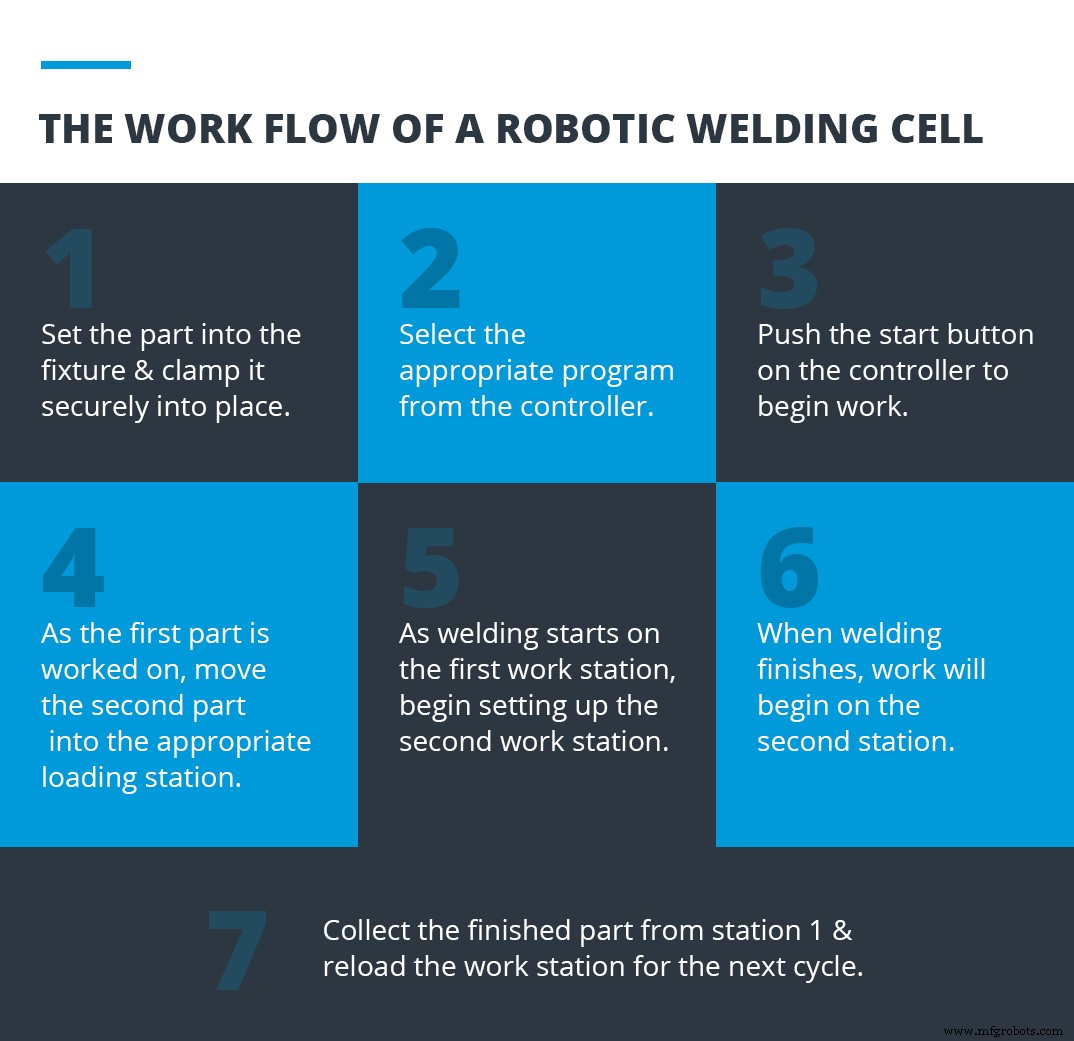

O fluxo de trabalho de uma célula de soldagem robótica consiste em uma série de etapas monitoradas de perto. Esses passos são:

1. Coloque a peça no acessório e prenda-a firmemente no lugar.

2. Selecione o programa apropriado do controlador. Como alternativa, se o programa apropriado não estiver disponível, programe o controlador usando o pingente de instrução.

3. Pressione o botão Iniciar no controlador para começar a trabalhar.

4. À medida que a primeira parte é trabalhada, mova a segunda parte para a estação de carregamento apropriada.

5. À medida que a soldagem começa na primeira estação de trabalho, comece a configurar a segunda estação de trabalho.

6. Quando a soldagem terminar, o trabalho começará na segunda estação.

7. Recolha a peça acabada da estação 1 e recarregue a estação de trabalho para o próximo ciclo.

Funções e complexidades específicas variam dependendo da célula de soldagem robótica específica usada, mas a maioria seguirá esse procedimento geral.

Como os robôs são usados na indústria de soldagem?

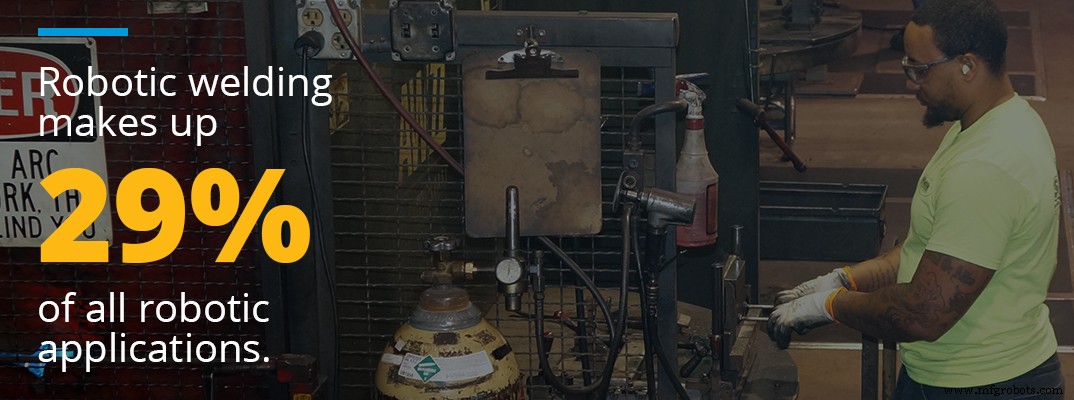

A soldagem robótica representa 29% de todas as aplicações robóticas na indústria, superada apenas pelo manuseio robótico de materiais. A soldagem automática é mais comumente usada nas indústrias de manufatura e engenharia para aumentar a eficiência de empresas e laboratórios.

Mais comumente, eles são usados para soldagem a ponto de resistência e soldagem a arco para grandes quantidades de produto. Esses dois processos são descritos em detalhes abaixo:

Soldagem por pontos de resistência

A soldagem por resistência robótica é uma maneira econômica de soldar duas peças de chapa metálica em um único ponto ou ponto. Este tipo de soldagem é comumente visto na indústria automobilística, onde é usado para soldar chapas metálicas na forma de um carro. Muitos dos soldadores por pontos na indústria automobilística são robóticos e podem ser vistos trabalhando em linhas de montagem de automóveis.

O processo de soldagem a ponto funciona aplicando dois eletrodos de liga de cobre nas peças que estão sendo fundidas e passando uma corrente através dos materiais. A corrente aquece o metal e faz com que ele derreta, formando uma poça entre as peças no local aplicado. Após o resfriamento, as peças se fundem.

Os soldadores robóticos são ideais para esta aplicação, pois são capazes de colocar vários pontos de solda com extrema precisão e eficiência.

Soldagem por Arco

A soldagem a arco robótica cresceu como uma indústria apenas recentemente, mas está rapidamente alcançando a soldagem por pontos como o método de soldagem robótica mais popular. O processo usa uma fonte de alimentação para gerar um arco elétrico entre um eletrodo montado na tocha e o metal. Este arco produz uma temperatura de cerca de 6.500 graus Fahrenheit na ponta da tocha. Isso aquece o metal, produzindo uma poça de metal fundido sob a tocha que solidifica ao esfriar. Após o resfriamento, as peças se fundem permanentemente.

Devido às temperaturas extremamente altas produzidas, os metais envolvidos nesse processo geralmente reagem quimicamente com o oxigênio e o nitrogênio do ar circundante. Isso pode comprometer a integridade da junta de solda. Por esta razão, muitos processos de soldagem a arco envolvem um processo chamado blindagem de arco. Este processo cobre o arco e o metal fundido com um escudo protetor de gás ou vapor, minimizando o contato entre o metal fundido e o ar circundante.

O calor extremo e as reações químicas envolvidas na soldagem a arco a tornam uma aplicação perfeita para robótica, pois reduz a exposição de trabalhadores e operadores a esses riscos.

Quais são as vantagens da soldagem robótica?

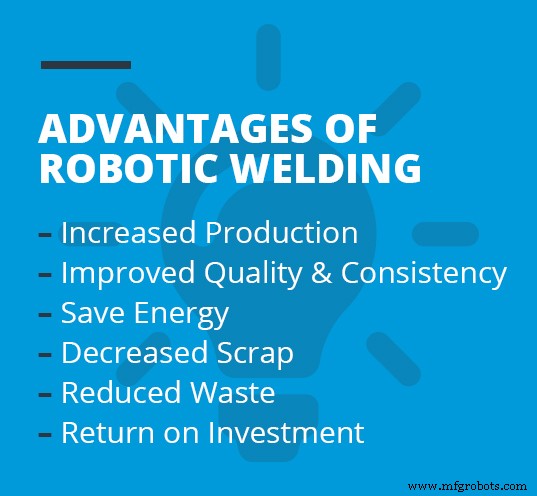

A implementação de uma configuração de soldagem robótica requer um investimento significativo de tempo e recursos. No entanto, os benefícios do sistema superam em muito os benefícios da soldagem tradicional, e os custos do sistema são rapidamente recuperados em maior produtividade, melhor qualidade e redução de desperdício.

As equipes de soldagem nos Estados Unidos se beneficiam da soldagem robótica devido aos seguintes benefícios:

Aumento da produção

Os sistemas de soldagem robóticos fazem o trabalho de forma rápida e eficiente, cometendo menos erros do que seus equivalentes humanos e aumentando tremendamente a velocidade de produção. Além disso, os robôs podem trabalhar 24 horas por dia, 7 dias por semana, ao contrário dos trabalhadores humanos que precisam de sono, pausas e férias. Operadores humanos normalmente têm menos de 50% de tempo de arco, e as porcentagens de tempo humano diminuem à medida que a fadiga se instala mais tarde no turno. Os robôs, por outro lado, têm 75%-80% de tempo de arco. Esse número aumenta para 95% para peças com costuras mais longas.

Qualidade e consistência aprimoradas

O sistema automatizado cria soldas consistentes com precisão extremamente próxima, colocando soldas da mesma qualidade no mesmo ponto repetidamente sem cansar. A precisão desses sistemas também reduz os respingos, resultando em costuras mais limpas. No entanto, isso não elimina erros e defeitos — equipamentos com defeito ou danificados ou programação incorreta podem resultar em defeitos do produto. Felizmente, ambos os problemas podem ser evitados por técnicos de soldagem robótica certificados.

Economize energia

Os sistemas de soldagem automatizados economizam energia funcionando de forma consistente, reduzindo as partidas que consomem muita energia. Além disso, os robôs não sobrecarregam e reduzem a necessidade de soldagem corretiva, reduzindo o gasto de energia.

Redução de sucata

O erro humano é sempre possível, mesmo com os soldadores mais habilidosos. No entanto, cada movimento que um robô de soldagem faz é planejado e automatizado, reduzindo erros e, portanto, reduzindo o número de peças sucateadas. Em trabalhos de maior valor, isso pode ser um fator crucial para manter o orçamento.

Redução de resíduos

Os consumíveis são mais uma fonte de resíduos. Os consumíveis incluem bicos e outros componentes com vida útil relativamente curta que são substituídos após um certo número de usos. As unidades de soldagem robótica aumentam a velocidade de soldagem e minimizam o uso excessivo de energia, aumentando a vida útil de cada componente consumível. Isso significa que novos consumíveis são adquiridos com menos frequência, economizando custos.

Retorno do investimento

A maioria das empresas descobrirá que, para projetos maiores, a eficiência, precisão e economia de custos da soldagem robótica – mais do que compensam o custo de configuração inicial ao trabalhar com uma empresa de fabricação de metal.

A combinação de maiores velocidades, soldas de alta qualidade e menos refugo contribuem para esse rápido retorno do investimento. Esse retorno aumenta ainda mais quando você considera os custos de energia reduzidos e as chances minimizadas de soldagem excessiva. Mudar para um processo de soldagem robótico pode ajudar a empresa a economizar significativamente nos custos gerais.

Para calcular um retorno aproximado do investimento, uma empresa pode avaliar os tempos de ciclo de peças atuais e compará-los com os tempos de ciclo potenciais para uma configuração de soldagem robótica. Outras economias em resíduos, mão de obra e energia também podem ser vinculadas à estimativa para obter um número mais preciso.

Como escolher um fabricante contratado com uma configuração de soldagem robótica de alta qualidade?

Um bom fabricante contratado investe não apenas em profissionais altamente treinados, mas também em configurações de soldagem robótica que proporcionam a melhor qualidade e valor, monitorando as pistolas MIG e consumíveis e buscando periféricos adequados para a máquina:

Armas MIG

As pistolas MIG devem ser selecionadas cuidadosamente para atender às necessidades do modelo específico que está sendo usado na configuração de soldagem robótica. As empresas devem escolher pistolas MIG com amperagem e capacidade de refrigeração adequadas para a aplicação. A amperagem ou resfriamento inadequados podem fazer com que a máquina falhe, enquanto comprar uma pistola com capacidade de amperagem maior do que o necessário é um desperdício de dinheiro, pois o preço de uma pistola MIG robótica é diretamente proporcional à amperagem que ela oferece.

Consumíveis

Os consumíveis, como pontas de contato, bicos, cabeças de retenção e revestimentos, também devem ser selecionados e gerenciados com cuidado. Diferentes bicos e pontas de contato devem ser selecionados para diferentes aplicações - consumíveis de serviço padrão devem ser usados para aplicações de baixa amperagem ou aplicações com tempos de arco mais curtos, enquanto consumíveis de serviço pesado, que são mais caros do que as versões padrão, devem ser usados para aplicações de tempo de alta amperagem ou arco alto para reduzir o tempo de inatividade necessário para alterá-las.

Periféricos

Um periférico é qualquer equipamento adicional que possa ser integrado ao sistema de soldagem robótico. Usar o tipo certo de periféricos pode maximizar o desempenho da configuração. Embora os periféricos tenham um custo inicial, eles podem aumentar o retorno do investimento de soldagem do robô, melhorando o desempenho da configuração, aumentando a vida útil dos consumíveis e reduzindo a probabilidade de defeitos de soldagem.

Alguns periféricos potencialmente úteis incluem:

- Estação de limpeza de bicos: Também conhecido como alargador ou limpador de respingos. Este periférico limpa o bocal de sujeira, detritos e respingos durante as passagens de rotina na operação de soldagem. Isso ajuda a evitar a perda de cobertura que pode levar a defeitos e retrabalho de solda. Isso também aumenta a vida útil dos consumíveis, reduzindo a frequência de trocas.

- Pulverizadores antirrespingos: Este periférico aumenta a vida útil dos consumíveis adicionando um composto antirrespingo nos consumíveis que atua como uma barreira protetora. Assim como a estação de limpeza de bicos, isso evita a perda de cobertura e reduz a frequência de trocas de consumíveis.

- Cortadores de fio: Para robôs de soldagem a arco, as unidades exigem que um fio se destaque quando um arco é iniciado. Um cortador de fio corta o fio de solda em um comprimento especificado, removendo quaisquer inconsistências no comprimento e na qualidade do fio. Isso resulta em partidas de arco mais confiáveis e soldas mais consistentes.

- Montagem de braço: Para certas configurações, a colisão é um risco que deve ser considerado. Para robôs com software de detecção de colisão, é necessário um suporte de braço sólido para proteger o equipamento, mantendo-o no lugar enquanto o robô detecta a colisão e desliga.

- Embreagem: Para robôs sem detecção de colisão, uma embreagem é necessária para proteger o equipamento contra colisão. A embreagem reconhece o impacto físico de uma colisão e envia um sinal elétrico ao controlador do robô que faz com que o sistema pare, evitando mais danos.

Todos esses periféricos podem auxiliar na proteção e no aumento da produtividade dos equipamentos de soldagem robótica.

Quem deve operar uma unidade de soldagem robótica?

A soldagem robótica requer supervisão e manutenção constantes por um operador treinado. Se ninguém no banco de talentos atual da empresa tiver experiência anterior em soldagem robótica, é do interesse da empresa contratar uma empresa de fabricação de metal com operadores certificados de unidades de soldagem robótica na equipe.

Um técnico treinado poderá maximizar o tempo de atividade do projeto, agendando e realizando manutenções preventivas regulares no sistema. Isso ajuda a minimizar o tempo de inatividade desnecessário e garante que o sistema funcione sem problemas – todos os benefícios que são repassados ao seu projeto.

Contratar um fabricante contratado com técnicos de soldagem robótica certificados pode ser um método mais econômico. Muito poucas empresas se especializam em soldagem robótica, especialmente nos Estados Unidos, com uma equipe profissional altamente treinada que sabe exatamente como trabalhar com células de soldagem robótica para produzir os melhores resultados para o seu produto. A Fairlawn Tool, Inc. é uma dessas empresas, fornecendo serviço de soldagem robótica de qualidade aos nossos clientes por uma equipe de soldagem certificada pela AWS.

Na Fairlawn Tool, Inc., consideramos a soldagem robótica como parte integrante de nosso processo de produção para ajudar a reduzir os custos gerais para nossos clientes, ajudando você a obter o produto da mais alta qualidade com o menor custo. Além disso, também oferecemos orgulhosamente serviços de soldagem manual que são adequados para pequenas tiragens e pedidos comerciais altamente personalizados. Na maioria dos casos, a soldagem manual pode ser combinada com soldagem robótica para obter o melhor de ambas as abordagens. Orgulhamo-nos da qualidade consistente, não importa o tamanho do projeto de fabricação, porque queremos garantir que cada unidade exceda suas expectativas.

A Fairlawn Tool é um fabricante com contrato de serviço completo para todas as suas necessidades de fabricação de metal. Ao lidar com todas as partes do processo internamente a partir de nossa fábrica em Maryland, podemos garantir o mais alto nível de qualidade a um preço competitivo. Estamos sempre felizes em ajudar a responder a quaisquer perguntas e consultar sobre a melhor abordagem para sua empresa.

Entre em contato conosco hoje para falar conosco sobre seus próximos projetos de fabricação de metal.

Tecnologia industrial

- Desafios e práticas recomendadas de programação de soldagem robótica

- O guia definitivo sobre soldagem robótica na manufatura

- Práticas recomendadas para soldagem robótica

- O que é soldagem robótica? - Processo e aplicação

- Um guia completo para soldagem de aço inoxidável

- Como soldar ligas de níquel - um guia completo

- Como Soldar Alumínio - Um Guia Completo

- Um Guia para Soldagem de Chumbo:Dicas e Técnicas

- O que são eletrodos de soldagem? - Um guia completo

- O que é soldagem a gás de alumínio? - Um guia completo