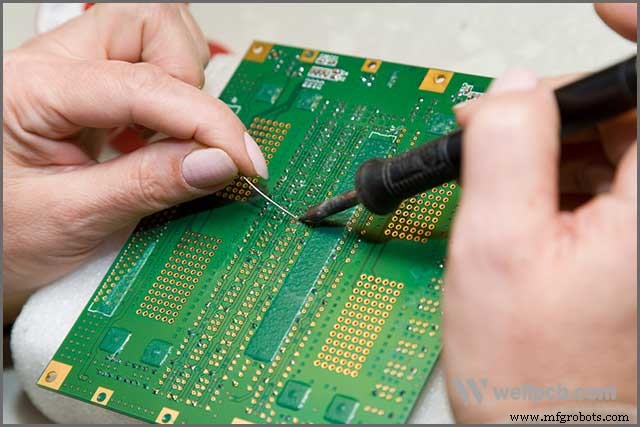

9 defeitos e soluções comuns de solda de PCB

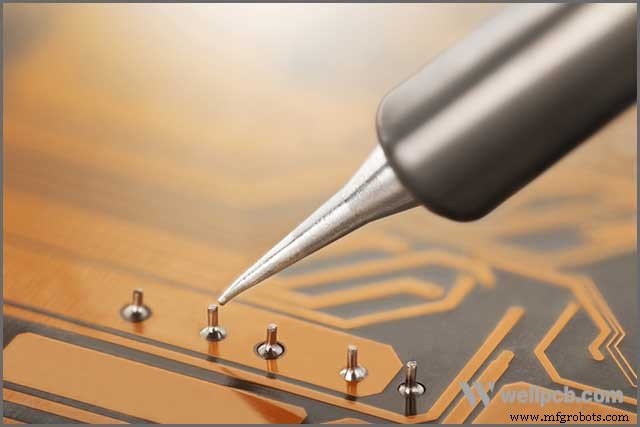

Preenchimento de furo insuficiente

Quando se trata de solda de placas PCB, furos insuficientes estão entre os problemas mais comuns em PCBs que consistem em furos pré-perfurados usados na montagem de peças na placa. Em suma, quando há falta de solda suficiente para preencher os orifícios perfurados na placa, ocorre o preenchimento insuficiente nas trincheiras, o que significa que, uma vez que a solda esfria, ela não grudará na placa de circuito impresso corretamente.

Felizmente, porém, os casos de preenchimento insuficiente dos orifícios podem ser corrigidos. Como designer de PCB, a melhor maneira de corrigir esse problema é garantir que você execute sua placa através de várias verificações pré-soldagem. Verifique o tipo de fluxo que está usando, não esquecendo de garantir um volume de fluxo suficiente para cobrir toda a placa. Além disso, é essencial garantir que o diâmetro dos pinos e o tamanho das almofadas correspondam.

Uma lacuna na junta de solda

Quando se trata de soldar PCBs, garantir que as juntas de solda na placa estejam no caminho certo é importante na construção de eletrônicos. Juntas de solda fracas com lacunas farão com que o equipamento não funcione como desejado ou a possibilidade de a junta de solda cair intermitentemente. Infelizmente, as diferenças na junta de solda são defeitos típicos de solda por onda que muitos técnicos de solda de placas de circuito impresso enfrentam.

1. No entanto, nem tudo está perdido, pois existem algumas dicas que podem ajudar os designers a desenvolver juntas de solda. Aqui estão alguns deles:

2. Certifique-se de que todas as superfícies que precisam de solda estejam livres de graxa e limpas

3. Certifique-se de que os componentes a serem soldados estejam bem presos para evitar movimento durante o processo de soldagem, pois isso pode causar lacunas na junta de solda

4. Antes de permitir alterações, certifique-se de que a solda na junta esfrie

5. Assim que você se livrar do ferro de solda imediatamente para evitar casos de ossos secos, portanto, lacunas nas juntas de solda

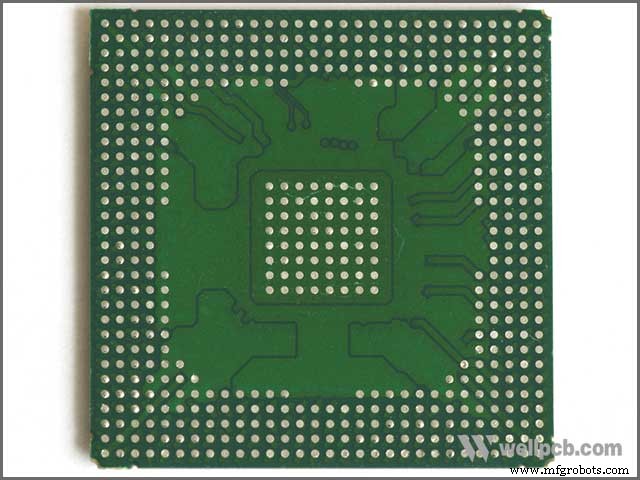

Pad Pitch

Em geral, se houver uma maneira de evitar fazer furos em sua placa de circuito impresso, você deveria. Mas às vezes, você não pode evitar fazer furos em sua placa. Na maioria das vezes, você fará furos no PCB, que é quando você precisa de um pitch pad. Almofadas de pitch têm materiais que derretem na composição. Novamente, quando se trata de solda de placas PCB, os melhores materiais de pitch pad para usar se tornam um grande desafio. Alguns deles não são bons e estão prontos para a tarefa.

No entanto, para evitar os problemas acima, é essencial levar algum tempo considerável para colocar os pads de pitch corretamente antes de iniciar o processo de soldagem. Além disso, como designer que deseja obter excelentes resultados, pode ser necessário optar por arremessos tão baixos quanto 0,55 mm.

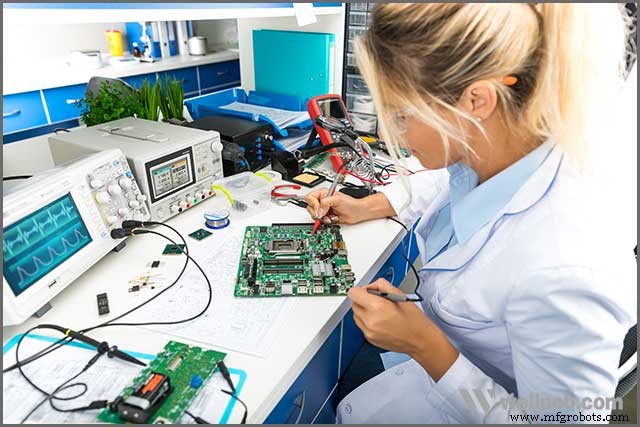

Aplicação de resistência à solda

Resistência à solda é parte integrante da tecnologia PCB. Máscara de solda ou resistência de solda na placa de circuito impresso executa várias funções essenciais dignas de nota. Por exemplo, a resistência à solda protege uma PCB de desafios mecânicos e corrosão. Também evita que a placa tenha problemas mecânicos durante o processo de solda por onda.

No entanto, quando se trata de soldagem por onda de PCBs, a aplicação de resistência de solda é um grande desafio que enfrenta muitos técnicos de soldagem de placas de PCB. Apenas as áreas que requerem a soldagem devem ser deixadas expostas para soldagem por onda para evitar defeitos na placa. Mas, novamente, a aplicação reduzida de resistência de soldagem é um defeito comum que muitos projetistas de PCB enfrentam.

Descoloração da máscara de solda

Mesmo que a mancha da máscara de solda possa ser um problema cosmético, suas causas precisam ser investigadas minuciosamente pelo fabricante. Encontrar trajes descoloridos pode ser facilmente identificado em sua placa de circuito impresso, na resistência de solda, na esteira ou até mesmo no equipamento de solda por onda. As causas comuns de máscara de solda descolorida incluem o uso de diferentes componentes de fluxo, a mistura de vários lotes de PCBs durante a soldagem por onda e a alteração do tipo de máscara de solda ou sua espessura no meio do processo.

A descoloração da máscara de solda também é um defeito familiar de solda por onda que muitos fabricantes de placas de circuito impresso encontram. Para garantir que não ocorram casos de descoloração da máscara de solda, os fabricantes precisam observar a faixa de temperaturas de solda da PCB que usam, evitar o uso de materiais de fluxo diferentes e manter a mesma espessura da máscara de solda.

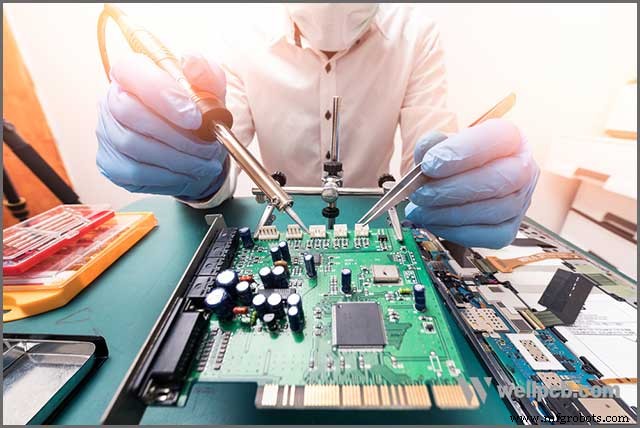

Má penetração

O fluxo deve estar presente nos orifícios de passagem revestidos para permitir efetivamente a formação de uma junta de solda na parte superior da placa. Se você conseguir condições perfeitas de pré-aquecimento, a penetração do fluxo será útil, resultando em uma placa de circuito impresso de alta qualidade. A má penetração pode ser causada por pré-aquecimento inadequado ou aplicação reduzida de fluxo.

Para acabar com os casos de má penetração – especialmente se for relacionado ao fluxo – é essencial garantir que você use a quantidade certa de fluxo em vez de usar baixo fluxo. Além disso, é necessário pré-aquecimento suficiente para garantir que o material penetre nas áreas pretendidas da placa.

Componentes Elevados

Também chamados de lápides, os componentes elevados são as partes aéreas de uma placa de circuito impresso durante a soldagem por onda. Algumas das causas mais comuns de elementos elevados ou lápides incluem:

1. Uso de ingredientes com algumas necessidades variadas de temperatura e tipo de solda.

2. Comprimentos de chumbo errados e tentar realizar solda por onda, especialmente em PCBs flexíveis que dobrarão como o resto das peças permanecerão planas.

Para corrigir adequadamente a flexão da placa de circuito impresso, você precisa verificar novamente o tipo de PCB que está usando, além de suas forças térmicas. Se você quiser corrigir comprimentos de chumbo incorretos, talvez seja necessário bater no banho de solda para empurrá-los para fora através do orifício. Por fim, é essencial verificar as tolerâncias térmicas de seus PCBs e todas as suas peças. Componentes com diferentes temperaturas de soldabilidade podem levantar durante a soldagem por onda. Mas para evitar esses casos, é vital garantir que os ingredientes usados tenham os mesmos requisitos.

Fenômeno da bola de solda

O balling de solda surge como outro desafio que os projetistas de PCB enfrentam, especialmente o processo de solda por onda. A bola de solda ocorre quando pequenas partículas de solda conseguem se reconectar. Especialmente perto dos terminais da placa de circuito impresso. Algumas das causas subjacentes do balling de soldagem incluem o uso de uma solda de alta temperatura. Solda caindo quando separada da placa e gases líquidos que voltam para a placa.

Existem meios para corrigir problemas comuns de esferas de solda. No entanto, uma das melhores maneiras de corrigir os desafios comuns de bolas de solda é voltar ao projetar o PCB. Ao selecionar a máscara de solda que você deseja usar ao criar seu PCB. Tanto quanto possível, tente procurar um que tenha poucas chances de permitir que a solda grude nele. Além disso, você também pode precisar verificar a quantidade de ar que flui no tanque de solda e a proporção de nitrogênio presente no ambiente do tanque de solda.

Gerando uma marca de solda

Quando se trata de fabricação de placas de circuito impresso, as marcas de solda são coletivas na referência de posição. As máscaras de solda consistem em pequenos círculos preenchidos de cobre e uma área clara da camada de resistência à solda. Às vezes, torna-se difícil gerar uma marca de solda ao realizar a soldagem por onda.

Para garantir que a referência de posição seja feita corretamente, é essencial usar as máquinas ou equipamentos corretos para gerar máscaras de solda para referência de posição.

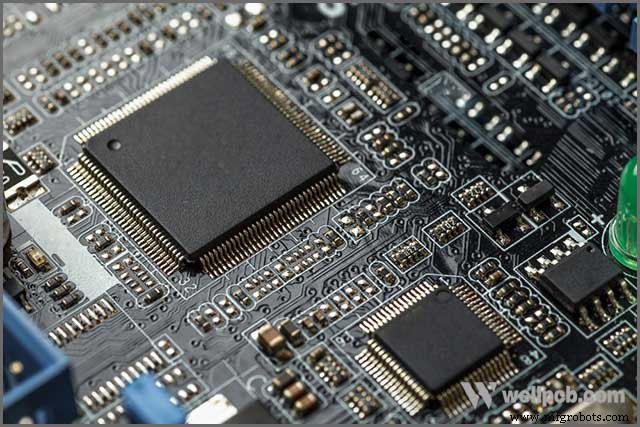

Resumo

Então aí está, dez defeitos de solda por onda de corrente e suas soluções. Os problemas acima são comuns que têm uma grande chance de arruinar um excelente design de PCB. Mas, novamente, você precisa estar ciente de que os casos acima nem sempre emanam de você.

Às vezes, o fabricante pode estar errado se você estiver procurando por um designer no mercado para auxiliá-lo em seu próximo projeto de placa de circuito impresso. Então WellPCB é a sua escolha ideal. Nós da WellPCB podemos resolver quaisquer defeitos de solda por onda e outros problemas que possam surgir durante a fabricação. Sinta-se à vontade para entrar em contato conosco o mais breve possível. Teremos o maior prazer em discutir todas as dúvidas que você possa ter.

Tecnologia industrial

- O que é solda? - Tipos e como soldar

- Sarampo e delaminação de PCB

- Como Prevenir Defeitos Não Umectantes

- 3 Causas comuns de falha do motor elétrico e suas soluções

- Acidentes e lesões comuns na construção

- Procedimentos de emergência para principais defeitos de PCB

- Os problemas mais comuns no projeto de PCB e sua análise

- Efeito de vias conectadas por máscara de solda mal executadas na via de cobre de PCB e soluções

- Retrocessos e soluções no projeto de PCB de RF

- Desafios de projeto de PCB de alta velocidade sobre integridade do sinal e suas soluções