Fundição de uretano versus moldagem por injeção — Um guia DFM

O projeto para fabricação (DFM) envolve a otimização do projeto da peça para que os fabricantes possam fabricar peças de alta qualidade com o menor custo por unidade possível. Ao levar em conta o método de fabricação e suas restrições, os projetistas podem reduzir o tempo de produção, cortar custos e evitar reprojetos extensos.

As práticas recomendadas de DFM variam dependendo do produto que você está fabricando e do método de fabricação escolhido. Embora a moldagem por injeção e a fundição de uretano sejam tecnologias de moldagem que podem criar peças plásticas moldadas, elas têm diretrizes DFM diferentes. Aqui está tudo o que você precisa saber.

Fundição de uretano versus moldagem por injeção

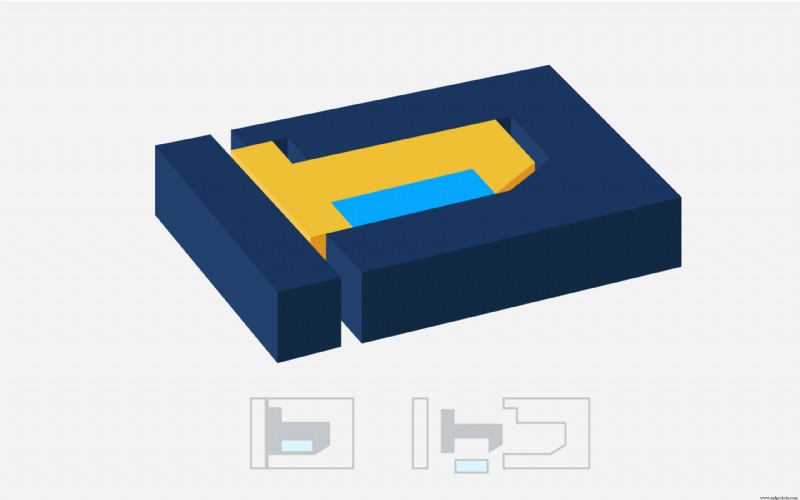

Antes de iniciar a injeção de peças de molde, o ferramental apropriado precisa ser projetado e fabricado por meio de usinagem CNC. A geometria da sua peça afetará diretamente suas ferramentas, portanto, se você tiver um componente complexo, precisará de ferramentas complexas. Peças complexas podem precisar incorporar ações de deslizamento, elevadores ou núcleos removíveis no design do molde. Durante o processo de moldagem por injeção, o núcleo e a cavidade se unirão. O plástico derretido será então injetado no ferramental, resfriado, endurecido e ejetado para criar uma peça utilizável.

A fundição de uretano começa com um padrão mestre que é criado por meio de usinagem CNC ou impressão 3D. O operador coloca o padrão mestre em uma caixa de molde, enche a caixa com silicone líquido e depois a cura. Após a conclusão do processo de cura, o molde é cortado ao meio para remover o padrão mestre. O que fica para trás é uma cavidade no formato da peça que será moldada. Em seguida, a cavidade é preenchida com resina de fundição de uretano e colocada em uma câmara de vácuo aquecida para cura.

- Embora ambos os processos envolvam o preenchimento da cavidade de um molde com um material plástico, existem algumas diferenças importantes entre a fundição de uretano e a moldagem por injeção.

- Os moldes para moldagem por injeção geralmente são feitos de aço ou alumínio, o que os torna muito mais duráveis do que os moldes de silicone usados na fundição de uretano.

- Criar um molde de fundição de uretano é mais barato do que criar um para moldagem por injeção. Moldes de injeção complexos podem facilmente custar dezenas de milhares de dólares, mas fabricar um molde de fundição de uretano normalmente custa centenas ou milhares de dólares.

- Embora possa levar vários meses para um molde de injeção entrar na fase de produção, os moldes de fundição de uretano podem ser usinados em menos de duas semanas.

- A fundição de uretano é mais tolerante em relação à espessura da parede e rebaixos do que a moldagem por injeção.

Se você está planejando uma produção de alto volume ou tem tolerâncias apertadas, considere a moldagem por injeção. Os moldes de metal são mais duráveis e rígidos do que os moldes de silicone, e o metal fornecerá continuamente qualidade de peça consistente. Além disso, você terá muito mais controle ao moldar por injeção em comparação com a fundição de uretano. Não apenas o fabricante pode controlar o fluxo de material e as taxas de resfriamento, mas também a temperatura e a localização da injeção durante a moldagem por injeção. Embora o custo de criar um molde para moldagem por injeção possa parecer alto inicialmente, ele se torna econômico quando dividido entre milhares de peças.

Por outro lado, a fundição de uretano é ideal ao desenvolver protótipos ou executar produções de baixo volume, pois as ferramentas macias oferecem velocidade, flexibilidade e acessibilidade. Se você tem uma alta demanda por seu produto, mas suas ferramentas permanentes ainda não estão prontas, você pode iniciar a produção com fundição de uretano.

Principais preocupações de DFM para fundição de uretano e moldagem por injeção

Quando se trata de DFM para fundição de uretano ou moldagem por injeção, você deve ter em mente as tolerâncias, a espessura da parede e os rebaixos.

Tolerâncias

Nenhum processo de fabricação é perfeito, então projetistas e engenheiros permitem essas variações estabelecendo tolerâncias aceitáveis. As peças são comparadas com essas variações de medidas aceitáveis das medidas de base, de modo que aquelas cujas dimensões atendem a essas restrições serão consideradas aceitáveis. Aqueles com variações dimensionais acima do valor definido na tolerância não funcionarão como pretendido. Essas tolerâncias são estabelecidas durante o processo de projeto e ditam quais processos de fabricação podem ser usados.

Alcançar tolerâncias apertadas com uretano fundido é muito difícil – se não impossível – porque os moldes são feitos de silicone flexível que pode ser movido pela carga de vácuo. Você não deve usar uretano fundido para fabricar suas peças se precisar de componentes incrivelmente precisos.

Por outro lado, os moldes de injeção de metal oferecem menos variação nas dimensões finais medidas, pois não podem se movimentar tanto. No entanto, o plástico fundido se contrai à medida que esfria, o que causa pequenas variações nas dimensões finais medidas da peça. Você precisará estabelecer tolerâncias de molde de injeção que reflitam isso.

A tolerância insuficiente pode ser mais acessível, mas pode afetar a usabilidade, e a tolerância excessiva é mais cara e demorada. Ao reservar um tempo para encontrar o equilíbrio perfeito entre os dois, você pode garantir que suas peças sejam confiáveis, funcionais e se encaixem com outras peças conforme o esperado. Considere a função da sua peça, o empilhamento de tolerância e os processos de fabricação e montagem. Se o método de fabricação escolhido não atender aos requisitos de tolerância, talvez seja necessário usar uma tecnologia de fabricação diferente. Você também pode redesenhar sua peça para que ela funcione com tolerâncias frouxas.

Espessura da parede

Manter uma espessura de parede uniforme é importante porque aumenta a consistência peça a peça, melhora a distribuição de tensões e reduz custos. Espessura de parede inconsistente ou não uniforme pode resultar em empenamento, marcas de afundamento, encolhimento, injeções curtas ou vazios em peças moldadas por injeção.

A espessura de parede ideal de uma peça depende de seu tamanho, geometria e requisitos estruturais e estéticos. Para melhores resultados, recomendamos que as espessuras de parede para peças moldadas por injeção estejam entre 1-4 mm. É possível ter paredes de espessuras variadas ao criar peças com fundição de uretano, embora possa ocorrer algum encolhimento ou deformação durante a cura. Para ambos os processos, é melhor manter a espessura da parede abaixo de 5 mm.

Quaisquer saliências ou reentrâncias que impeçam você de ejetar sua peça de um molde de peça única sem danos são considerados cortes inferiores. Em alguns casos, superfícies rebaixadas, ranhuras e recursos de saliência podem dificultar o processo de desmoldagem e danificar sua peça. Outras vezes, esses recursos não causarão nenhum dano. Depende de como você projetou e orientou esses recursos e seu componente.

Rebaixos

O impacto dos rebaixos também depende do seu método de fabricação. Graças à flexibilidade que o silicone de fundição de uretano oferece, você pode simplesmente dobrar e esticar o ferramental para liberar sua peça se acontecer de você ter um rebaixo. O mesmo não pode ser dito para o ferramental de metal usado na moldagem por injeção, que é muito menos flexível. Seu fabricante pode precisar adicionar ações, criar um furo ou ranhura em seu molde ou reprojetar seu molde com recursos paralelos ao eixo onde o molde se separa para garantir que sua peça possa ser ejetada. Isso resulta em ferramentas mais complexas e mais caras.

Projeto para fabricação com Raio Rápido

Quer você escolha fundição de uretano ou moldagem por injeção, a integração do DFM no processo de projeto reduzirá seu custo por peça e economizará tempo. Ao levar em consideração seu método de fabricação, tolerâncias, espessuras de parede e rebaixos durante o projeto, você pode minimizar os desalinhamentos das peças e otimizar o processo de produção.

Independentemente do processo de fabricação escolhido, o Fast Radius pode ajudá-lo a projetar para a fabricação para garantir que você esteja satisfeito com a qualidade e o custo do produto final. Nossa equipe de especialistas pode aconselhá-lo sobre tolerâncias e espessuras de parede apropriadas ou ajudá-lo a determinar qual solução alternativa de rebaixo é mais adequada para seu projeto. Entre em contato hoje para começar.

Tecnologia industrial

- Guia para moldagem por injeção de baixo volume

- O que é moldagem por injeção de reação

- Fundição x moldagem por injeção

- Termoformagem versus moldagem por injeção de reação (RIM)

- Moldagem por injeção versus moldagem por injeção de reação (RIM)

- Moldagem por fundição versus moldagem por injeção de reação

- Fundição x moldagem por injeção

- Quando a fundição a vácuo é mais adequada do que a moldagem por injeção?

- Projeto de portão de moldagem por injeção:um guia definitivo para fabricação de plástico

- Guia de fundição de precisão