Projeto para capacidade de fabricação:um guia prático

Design for Manufacturability (DFM), também chamado de design para produção é um 20 th fenômeno do século que só surgiu por volta da metade do século, quando a produção em massa substituiu os artesãos e artesãos. Isso preparou o terreno para o campo denominado Desenho Industrial, que é o design para produção em massa. Os primeiros exemplos disso foram exibidos em itens como distribuidores de refrigerantes esculpidos redondos dos anos 50.

20 anos depois, os primeiros Designers Industriais foram empregados aqui no Vale do Silício, Califórnia, pela Hewlett Packard. O primeiro consultor de design industrial real no Vale do Silício foram três caras que começaram na HP projetando os primeiros instrumentos de teste e deixaram a HP para iniciar sua empresa GVO (Dale Gruye, Nolan Vogt e Opperman). Fui contratado alguns anos depois naquela empresa e, em 1983, o StudioRed nasceu de meus sucessos em design de produto aqui no Vale do Silício.

O design para capacidade de fabricação é um componente crítico de um trabalho de Designers Industriais e Engenheiros Mecânicos. Eles devem criar um produto que tenha o desempenho esperado, seja atraente para usar e possuir e otimize os métodos de fabricação necessários para produzir o produto. O que isto significa? Basicamente, isso significa que devemos escolher métodos de fabricação apropriados para as quantidades de produção esperadas para o novo produto e projetar ou projetar as peças especificamente para esses processos. Se as vendas serão de centenas de milhares anualmente, os métodos de fabricação são naturalmente os métodos de menor custo para aquelas quantidades que, por exemplo, poderiam ser moldagem por injeção de alto volume. Se apenas centenas forem produzidas, outros métodos seriam mais apropriados, como chapa metálica ou fundição sob pressão.

Agora, 40 anos depois, o design para produção tornou-se uma função crítica no processo de desenvolvimento. Hoje nós o chamamos de Design for Manufacture ou DFM. O Design for Manufacture é uma parte crítica do desenvolvimento do produto. Essa atividade é necessária para mover o conceito do produto dos primeiros protótipos para a produção. Efetivamente, isso exige que incluamos as contribuições dos fabricantes no processo de desenvolvimento para orientar as soluções de design que suportam seus métodos de produção exclusivos e otimizam o processo de fabricação com o menor custo.

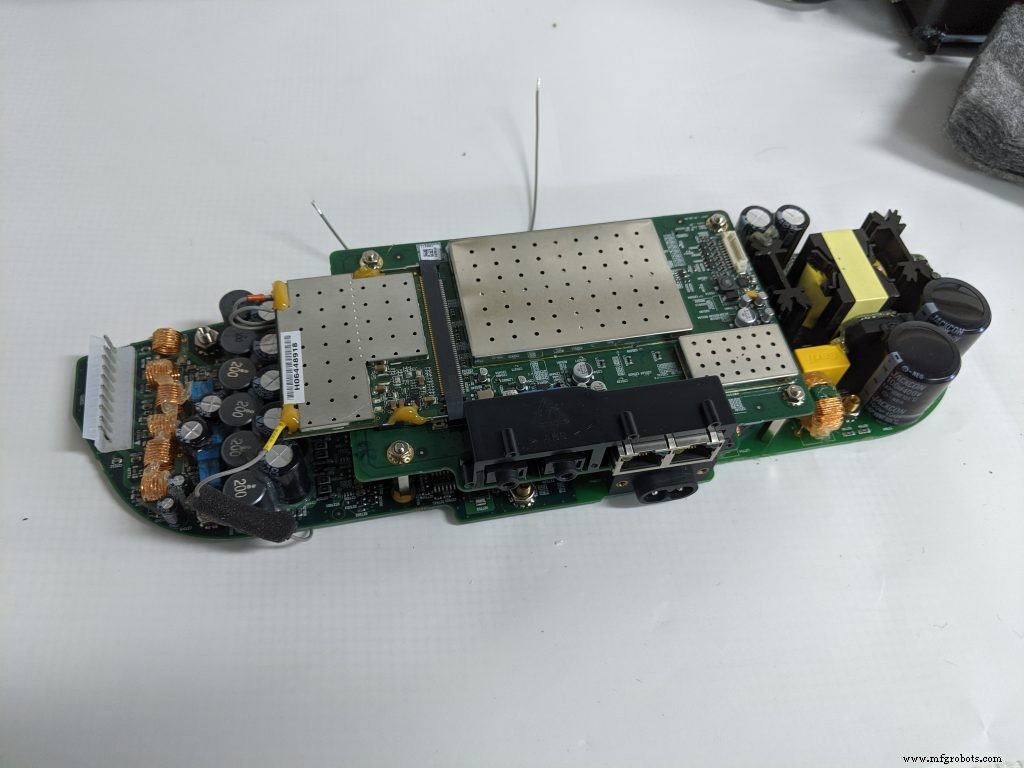

Como consultores de desenvolvimento de produtos, temos a obrigação de fornecer os serviços de desenvolvimento mais eficientes e de menor custo. O principal impacto no custo é o tempo que leva para fazer tudo o que é necessário em P&D. Isso sugere que sempre que podemos economizar tempo, economizamos dinheiro. Se concluirmos o projeto e depois enviarmos aos fabricantes, frequentemente aprenderemos que, se fizermos certas coisas de maneira diferente, podemos economizar custos de fabricação. Certa vez, ao projetar um decodificador para uma empresa de cabo nacional, estávamos revisando o projeto com o fabricante em CAD (projeto auxiliado por computador) e eles disseram, se virássemos a Placa de Circuito Impresso (PCB) de cabeça para baixo, eles poderiam realizar “ teste em processo ”. Este é um teste que pode ser feito na linha de fabricação sem movê-la para um dispositivo de teste. Eles podiam sondar a placa do lado inferior, em tempo real. Essa solicitação não significava nada para nós em termos de desempenho do produto, mas reduziu significativamente os custos de teste e, em última análise, o preço geral. Solicitamos essa entrada após a conclusão do projeto e levamos cerca de 30 horas para refazer o layout do CAD para virar o PCB e reposicionar todos os locais do pino 1 dos conectores. Isso poderia ter sido significativamente maior se tivéssemos terminado, prototipado e testado antes de aprender sobre esse benefício de virada de placa, já que poderíamos ter que refazer muito desse trabalho se tivéssemos esperado muito.

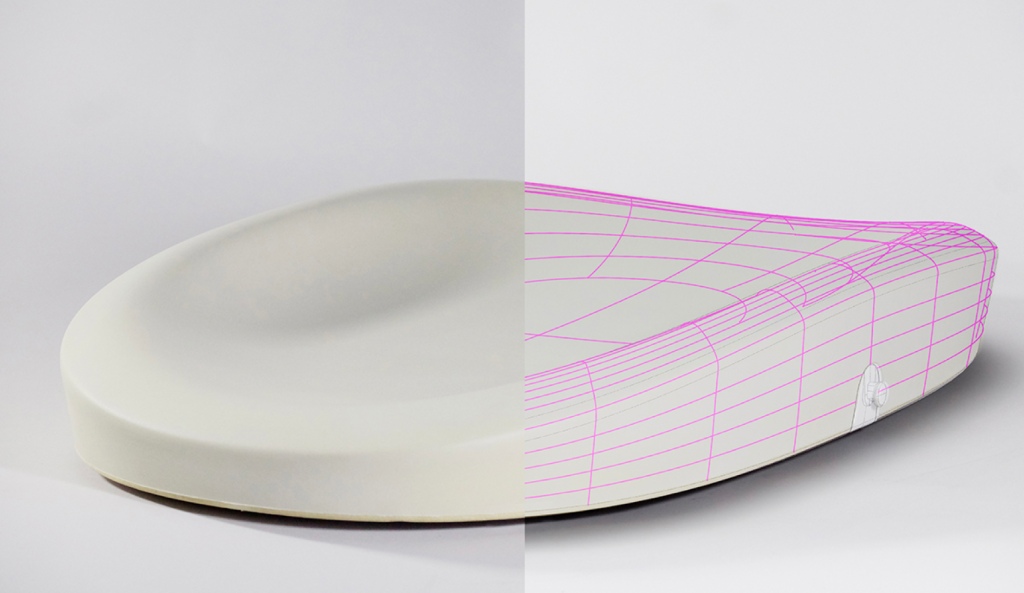

O Design for Production pode assumir várias formas. Em alguns casos, é principalmente ser honesto com os condutores do processo. A moldagem por injeção, ou qualquer moldagem nesse sentido, requer que os lados sejam angulados com inclinação para permitir que escorregue para fora do molde. Existem muitos outros exemplos de bom uso de como os moldes produzem vários detalhes. Se a unidade tiver aberturas laterais, ela requer outros métodos de design de molde, como o uso de slides, fechos ou elevadores angulares, enquanto técnicas de moldagem mais avançadas, como borracha sobre punhos moldados, requerem vários moldes e recursos para conectar os dois moldes moldados materiais para integrar mecanicamente.

Os produtos de metal também têm muitos métodos variáveis para otimizar o projeto para capacidade de fabricação ou produção. Considere uma montagem de chapa metálica onde pretendíamos conectar duas peças de chapa metálica para criar uma peça semelhante a um “T”. Poderíamos aparafusá-los, soldá-los por pontos, rebitá-los etc. Perguntamos a um grande fabricante de computadores na China como eles preferiam fixá-los. Eles sugeriram um “bloqueio de alternância”. Esse custo aparentemente foi menor do que qualquer outro ocorrendo diretamente na estampagem da peça. Nenhum novo processo ou máquina e não nos custou nada mais do que um símbolo especial na página de desenho da peça. Novamente, era quase livre para mudar quando pedimos, mas teria exigido novos arquivos e desenhos de peças e talvez um novo protótipo e testes se soubéssemos sobre isso mais tarde, após o protótipo.

O design para capacidade de fabricação é uma parte crítica do processo de desenvolvimento de hoje. Provou ser uma ferramenta necessária para lidar com a pressão de preços de produtos. Mesmo se você for capaz de produzir seu produto abaixo de seus limites e manter suas margens, no futuro, as coisas podem fazer com que você precise reduzir seu preço e ter margens maiores lhe dá a liberdade de responder à pressão do mercado sem a dor típica associada a isto.

Sobre o autor:Philip Bourgeois é o fundador e presidente da StudioRed, uma empresa de consultoria de desenvolvimento de produto no Vale do Silício com Posicionamento de Marca, UX / UI e Design Industrial, Engenharia Mecânica, Óptica e Estrutural e Prototipagem interna com uma equipe . StudioRed tem feito desenvolvimento de produtos desde 1983. Esta experiência em design e engenharia para produção se reflete em mais de 3500 programas até hoje.

Processo de manufatura

- Guia de design UX para idosos

- Design de produto de consumo:um breve guia

- Diretrizes de design para manufatura – Parte 2

- Diretrizes de design para manufatura – Parte 1

- Projeto para fabricação de PCBs

- Como otimizar projetos para projetos de fabricação de metal

- Como se preparar para a Indústria 4.0

- Como elaborar um programa de manutenção preventiva para seu equipamento

- Ultiboard – O melhor guia para iniciantes

- Por que o design para fabricação é importante?