Laminado plástico decorativo

Antecedentes

O laminado plástico decorativo é um material de folha plana durável usado em móveis domésticos e industriais. É mais conhecido sob a marca Formica. A Formica Corporation é a maior fabricante mundial de laminados plásticos. Outros fabricantes conhecidos incluem a Premark Corporation e a DuPont.

O laminado decorativo é comumente usado para superfícies de balcões de cozinha, tampos de mesa e armários devido à sua resistência a manchas, arranhões e calor. As folhas laminadas são compostas por três camadas:a camada inferior de papel marrom revestido com resina fenólica, uma segunda camada de papel decorada com o padrão desejado e uma terceira camada de folha transparente. Ambas as segunda e terceira camadas são revestidas com resina melamínica.

História

O laminado de plástico foi usado pela primeira vez como um material isolante para produtos industriais. Sua invenção é creditada a dois engenheiros, Herbert A. Faber e Daniel J. O'Conor. No início dos anos 1900, esses dois se juntaram à empresa Westinghouse em Pittsburgh como parte de uma equipe dos sonhos de cientistas que trabalhavam com material isolante e resinas laminadas fenólicas. As resinas laminadas fenólicas foram desenvolvidas nessa época pelo químico belga Leo Baekeland. Baekeland condensou fenol e formaldeído para produzir o primeiro plástico totalmente sintético, a baquelita. O material era resistente ao calor, água, produtos químicos e corrente elétrica, tendo, portanto, propriedades para substituir a borracha dura e a goma-laca no isolamento elétrico. Os muitos experimentos de Baekeland incluíram a impregnação de papel com resina de baquelite e, em seguida, comprimi-lo sob moldes em alta pressão e temperatura em um processo conhecido como termossetting. Os dois engenheiros da Westinghouse trabalharam nessa mesma linha. Eles começaram impregnando telas pesadas com resina de baquelite e, em 1913, solicitaram a patente de uma folha laminada plana feita de baquelite e papel. Faber chamou o novo laminado de fórmica de plástico:"para" (no lugar de) "mica" (mineral usado como material de isolamento elétrico).

Faber e O'Conor deixaram a Westinghouse para fundar sua própria empresa em 1913, a Formica Insulating Company em Cincinnati, Ohio. A nova empresa produzia anéis e tubos de laminado de plástico para fins de isolamento elétrico, mas em 1914, Faber e O'Conor estavam usando uma prensa para produzir folhas laminadas planas. O laminado foi amplamente usado em aparelhos de rádio em navios comerciais e navais para isolar bobinas, sintonizadores e outras peças. Mas o laminado de plástico logo foi usado por suas propriedades decorativas, porque seu caráter uniforme e perfeito era o exterior perfeito do rádio. Em 1921, o laminado fabricado pela Formica Insulating Company foi integrado na fabricação de rádios domésticos e também de rádios navais.

Em 1927, Faber e O'Conor descobriram que adicionando papel decorativo por meio de um processo de impressão litográfica, seus laminados podiam ser feitos com padrões que simulavam grãos de madeira e mármore. À medida que o laminado se tornou mais colorido e decorativo, seu mercado se expandiu. O laminado de mármore falso era popular para fontes de refrigerante na década de 1930, e um laminado de woodgrain foi usado no lugar do alumínio dentro de aviões na

O laminado plástico decorativo é o modo de resinas que reagem com aldeídos durante o processo de termofixação. 1940 s. As melhorias de fabricação logo permitiram que o laminado de plástico resistisse ao cigarro queima, e o material se torna mais atraente, colorido e durável, estimulando seu uso por fabricantes de móveis de cozinha e sala de jantar.

O laminado plástico decorativo é o modo de resinas que reagem com aldeídos durante o processo de termofixação. 1940 s. As melhorias de fabricação logo permitiram que o laminado de plástico resistisse ao cigarro queima, e o material se torna mais atraente, colorido e durável, estimulando seu uso por fabricantes de móveis de cozinha e sala de jantar. Matérias-primas

O laminado plástico decorativo é feito de resinas que reagem com os aldeídos durante o processo de termofixação. As resinas são laminadas em camadas de papel kraft cobertas por uma folha decorativa. O papel Kraft é o mesmo papel pardo usado em sacolas de supermercado. Os primeiros laminados plásticos foram feitos com resina fenólica, um polímero de formaldeído e fenol. As resinas fenólicas produzem apenas cores escuras. Na década de 1930, foi desenvolvida uma resina à base de ureia chamada melamina, que produzia uma superfície transparente. No processo de fabricação moderno, as duas camadas superiores do papel são impregnadas com resina melamínica e as camadas inferiores usam fenólicos.

O processo de fabricação

Impregnando o papel

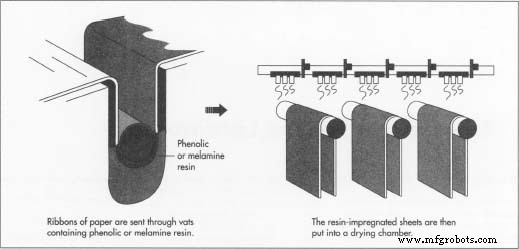

- 1 O processo começa embebendo tiras de papel em resina. Os laminados plásticos decorativos podem ser feitos em diferentes graus ou espessuras, dependendo do uso a que se destinam. Pode haver de 7 a 18 camadas de papel combinadas na folha final. As camadas inferiores são de papel kraft. O papel vem em fitas de larguras diferentes, geralmente de três, quatro ou cinco pés. O papel kraft é passado por uma "banheira" ou tanque contendo resinas fenólicas. O papel da camada superior da folha é translúcido. Este é executado em uma cuba de resina melamínica. A camada logo abaixo do topo é a camada decorativa. Esta é uma folha de papel impressa com a cor ou desenho que aparecerá através da camada superior transparente para o padrão de superfície desejado. Esta folha também é passada por uma cuba de melamina.

Secagem

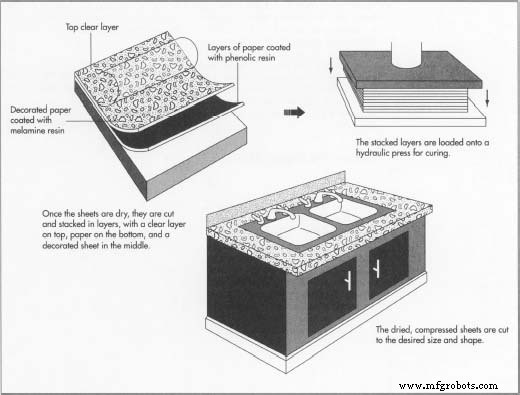

- 2 As folhas impregnadas de resina são então colocadas em uma câmara de secagem. Em seguida, eles são cortados e empilhados em camadas. A camada transparente e a camada decorativa ficam sobre o papel kraft.

Termofixa

- 3 As camadas de papel são carregadas em uma prensa hidráulica de base plana para a cura final. A prensa comprime o sanduíche de papel embebido em resina a 1.400 psi, enquanto o aquece a alta temperatura. O calor catalisa uma reação nas resinas. O fenol (ou melamina) e moléculas de formaldeído

ligam-se uns aos outros em uma corrente alternada, liberando moléculas de água no processo. As resinas fluem juntas e depois endurecem. A termofixa converte as folhas de papel em uma única folha rígida laminada. Esta folha é seca e insolúvel e não pode ser moldada ou moldada, mesmo em altas temperaturas.

ligam-se uns aos outros em uma corrente alternada, liberando moléculas de água no processo. As resinas fluem juntas e depois endurecem. A termofixa converte as folhas de papel em uma única folha rígida laminada. Esta folha é seca e insolúvel e não pode ser moldada ou moldada, mesmo em altas temperaturas.

Acabamento

- 4 A folha seca é cortada no tamanho e forma desejados. Ele também pode ser ligado a um material de construção, como madeira compensada, placa de flocos, placa de fibra ou metal.

Subprodutos / resíduos

O processo de fabricação do laminado plástico produz diversos subprodutos, alguns dos quais considerados perigosos. Emissões tóxicas emanam de resinas fenólicas durante o processo de laminação, e resinas acrílicas e endurecedores usados na aplicação de laminados plásticos em superfícies também são considerados perigosos. O laminado de plástico decorativo em si não é considerado um plástico "reciclável". No entanto, pelo menos um grande fabricante tomou medidas para reduzir resíduos e emissões prejudiciais. Ao mudar de resinas fenólicas à base de solvente para resinas à base de água, a quantidade de toxinas liberadas durante a laminação pode ser reduzida. Mudanças recentes na composição da melamina também eliminaram virtualmente as emissões de álcool desse tipo de resina. Dispositivos de controle, como os chamados depuradores de coluna empacotada, também reduzem as emissões de partículas no ar.

Resíduos de papel e laminado gerados durante o processo de fabricação são queimados em caldeiras de força. Isso reduz a quantidade de resíduos enviados para aterros. Os pigmentos à base de metal usados em papéis decorativos também criam um problema de desperdício, pois podem ser perigosos. O principal fabricante de laminados plásticos reduziu, por esse motivo, o uso de tais pigmentos e planeja eliminar totalmente o uso de pigmentos à base de metal no futuro. Embora o laminado usado não seja reciclável, algumas empresas agruparam os laminados antigos em novos conjuntos de amostras adequados para distribuição.

Processo de manufatura

- 5 Benefícios do uso de dobradiças de plástico

- Projeto de peça moldada por injeção, parte 5:Rascunho

- Boneca de plástico

- Laminado de amortecimento

- O que é plástico? Perguntas frequentes

- Fluência em materiais plásticos

- Melhores materiais de moldagem por injeção de plástico

- Moldes de injeção de plástico de alumínio versus aço

- Máquinas de moldagem por injeção

- Entendendo o plástico reforçado com fibra