Processamento de controle termomecânico em laminadores

Processamento de controle termomecânico em laminadores

O processamento termomecânico controlado (TMCP) é uma técnica projetada para melhorar as propriedades mecânicas dos materiais, controlando o processo de deformação a quente em um laminador. Isso foi originalmente projetado para produzir a forma externa necessária do produto. Laminação controlada, resfriamento controlado e têmpera direta são exemplos típicos de processamento termomecânico controlado. Tal processamento economiza energia na fabricação do aço, minimizando ou mesmo eliminando o tratamento térmico após a deformação a quente, aumentando assim a produtividade dos aços de alta qualidade. Normalmente requer uma mudança no projeto da liga e muitas vezes reduz a produtividade do próprio processo de deformação a quente, mas ao mesmo tempo permite reduzir a quantidade total de adições de liga e melhorar a soldabilidade, enquanto às vezes produz características novas e benéficas no aço.

O processo TMCP tem várias vantagens que podem ajudar a superar problemas relacionados à adição de elementos de liga principais e tratamentos térmicos convencionais. Os aços TMCP com microligas adicionadas foram desenvolvidos para gerenciar os requisitos conflitantes de resistência, tenacidade e soldabilidade por meio do refinamento de grão. O TMCP permite efetivamente uma redução da temperatura de pré-aquecimento, diminuindo assim o custo de laminação. Como os aços TMCP oferecem boa soldabilidade, eles são altamente valorizados em indústrias como construção naval, estruturas offshore, dutos e construção civil.

O TMCP é a combinação sofisticada de operações de deformação bem definidas e tratamento térmico bem definido em uma única etapa de produção para controlar a microestrutura do aço que está sendo laminado. A TMCP produz aços com as qualidades externas desejadas (dimensões, forma e qualidade superficial) e propriedades mecânicas aceitáveis. O TMCP é normalmente considerado como a etapa final na produção de aços.

O TMCP é geralmente associado a operações de laminação a quente em laminadores de tiras a quente, laminadores de chapas grossas e laminadores de barras e vergalhões. Por exemplo, no caso de produção de tiras a quente de aço de baixo carbono em um laminador de tiras a quente, vários parâmetros de laminação controlada no trem de acabamento em relação à temperatura, velocidade de laminação, reduções de laminação e padrão de resfriamento de excentricidade são cuidadosamente selecionados para produzir as propriedades mecânicas desejadas da tira quente. Tradicionalmente, o foco de tal TMCP tem sido nos aspectos metalúrgicos da produção da microestrutura que fornece as propriedades mecânicas desejadas após a laminação a quente. Os aspectos da qualidade externa, como forma e planicidade, consistência do calibre, qualidade da superfície, etc., receberam muito menos atenção, embora estejam intimamente relacionados à metalurgia do produto e às práticas de processamento.

Aspectos históricos

A primeira introdução do processamento termomecânico na produção comercial foi a laminação controlada de chapas de aço carbono (C)-manganês (Mn) de 40 kgf/sq mm para construção naval na década de 1950. Depois de 1945, o conceito de tenacidade como distinto do conceito de ductilidade e tenacidade de entalhe tornou-se um requisito para a construção naval e outras chapas de aço estruturais. Na década de 1950, um aumento na razão Mn/C, a desoxidação pela adição de alumínio (Al) e a normalização de aços mortos com Al foram adotados para melhorar a tenacidade ao entalhe. Naquela época, também foi estabelecido o conceito de que a temperatura de transição dúctil para frágil pode ser reduzida pelo refinamento do tamanho de grão da ferrita (alfa).

Desde o início da década de 1960, um extenso volume de pesquisas foi realizado sobre os efeitos da temperatura de laminação nas propriedades mecânicas. A partir desta pesquisa, foi desenvolvido um procedimento de laminação a temperatura controlada para refinar o tamanho de grão. A laminação controlada deu uma grande contribuição para a redução da adição de ligas e a melhoria da soldabilidade. Este desenvolvimento levou à produção de quantidades substanciais de aços fortes e resistentes, usados principalmente para dutos.

Embora a laminação controlada resulte em produtividade relativamente baixa, ela pode ser realizada a uma temperatura comparativamente baixa para obter níveis aprimorados de resistência e tenacidade. Como o processo de laminação controlado é baseado no refinamento do grão, ele pode melhorar a resistência ao escoamento e a tenacidade, mas não pode melhorar a resistência à tração sem a formação de liga. Portanto, tem havido uma melhoria limitada da soldabilidade com este processo.

Desde o final da década de 1970, esforços têm sido feitos para combinar o TMCP, que melhora a resistência e a tenacidade, com a microliga, que melhora a soldabilidade. Quando o TMCP é usado em combinação com laminação controlada, o resfriamento acelerado permite que a transformação de austenita (gama) em ferrita (alfa) seja controlada. O TMCP agora é amplamente utilizado para a produção de aços mais fortes e tenazes com excelente soldabilidade

A abordagem atual de usar TMCP resfriado a água, que proporciona resfriamento acelerado após laminação em baixa temperatura e têmpera direta, foi bastante aprimorada na década de 1980. O processo de controle on-line contínuo abrange uma ampla gama de parâmetros de resfriamento (ou seja, coeficiente de transferência de calor) e condições de austenita (ou seja, não trabalhado, recristalizado ou não recristalizado) e produz uma variedade de propriedades de aço.

Vários conceitos são empregados nos equipamentos de refrigeração. Em uma das configurações atuais mais sofisticadas, a placa é achatada por um nivelador antes do resfriamento a água. Este procedimento é eficaz em uma ampla faixa de taxas de resfriamento para obter resfriamento uniforme em todo o plano da placa e para obter propriedades mecânicas homogêneas.

Processos TMCP

Existem vários processos para TMCP. Esses processos se enquadram amplamente nas três categorias principais a seguir.

- Rolagem controlada para baixo da temperatura de normalização que ainda é totalmente austenítica (acima da temperatura Ar3) seguida por um resfriamento rápido de aproximadamente 10 graus C/s. O objetivo deste processo é refinar o tamanho do grão por laminação controlada e aumentar a resistência ao suprimir a formação de ferrita e perlita em favor de uma bainita forte e resistente.

- Rolagem controlada acima do Ar3 e abaixo dessa temperatura, na região mista de ferrita austenita. Além do refinamento do grão de austenita, os grãos recristalizados são achatados e a nucleação de ferrita fina é estimulada pela deformação. A uma temperatura acima da Ar1, a laminação controlada é interrompida e seguida de resfriamento rápido até a temperatura ambiente ou uma temperatura intermediária.

- A laminação controlada é realizada como parte de um processamento preliminar, seguido de resfriamento e reaquecimento até um pouco acima da temperatura Ar3 e, em seguida, resfriamento rápido até bem abaixo da temperatura Ar1. O objetivo desta técnica é desenvolver o melhor tamanho de grão de austenita equiaxial antes do início do resfriamento controlado.

Pela escolha apropriada da temperatura de deformação e taxa de deformação, a resistência do aço pode ser aumentada. A resistência do aço TMCP é maior do que para o aço normalizado da mesma composição. Assim, o aço TMCP tem uma composição mais enxuta (menor teor de liga) do que o aço normalizado convencional de mesma resistência.

Características metalúrgicas do TMCP

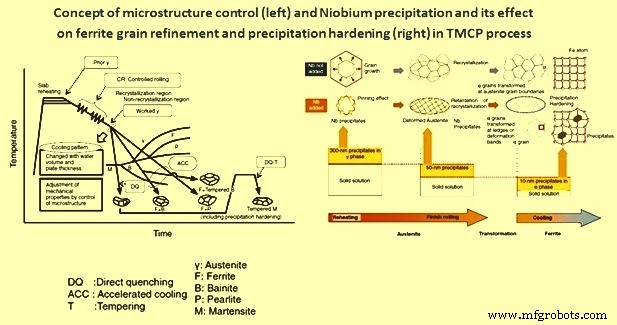

O conceito de controle microestrutural por TMCP é apresentado esquematicamente na Figura 1. Enquanto o TMCP atinge alta resistência utilizando a transformação em ferrita e bainita além de maior tenacidade, a tecnologia de laminação controlada melhora a tenacidade principalmente pelo refinamento da microestrutura da ferrita. O resfriamento acelerado proporciona maior produtividade em comparação com a laminação intercrítica (região de austenita + ferrita) e minimiza qualquer diminuição na energia absorvida através dos fenômenos de separação. O TMCP consiste em duas etapas em série, a saber (i) laminação controlada e (ii) um processo de resfriamento acelerado subsequente. Durante a fase de laminação, os grãos de austenita são alongados em forma de panqueca, o que introduz descontinuidades cristalográficas como bordas e bandas de deformação. Essas bordas e bandas de deformação permanecem até que o resfriamento acelerado comece quando a temperatura de laminação for suficientemente baixa (menos de 800 graus C).

Fig 1 Conceito de controle de microestrutura e precipitação de Nb e seus efeitos

A recristalização ocorre quando a temperatura é suficientemente alta (mais de 900 graus C) e a maioria das bordas e bandas de deformação induzidas pela deformação desaparecem. As bordas e bandas de deformação de retenção podem atuar como potenciais sítios de nucleação heterogêneos para as transformações de austenita em ferrita e contribuir para o refinamento de grão. Além disso, a deformação heterogênea da austenita aumenta a área de superfície do grão e o comprimento das bordas do grão por unidade de volume, enquanto não há mudança no número de cantos de grão por unidade de volume.

O recurso adicional do TMCP é seu processo de resfriamento. Durante o resfriamento acelerado, o crescimento de produtos transformados é efetivamente suprimido e o refinamento de grãos é alcançado por transformações onde os locais de nucleação mencionados acima são introduzidos. A diminuição da temperatura de transformação causada pelo resfriamento acelerado induz fortes mudanças na estrutura intragranular. As forças motrizes da transformação também contribuem para o refinamento do tamanho de grão por meio de laminação a baixa temperatura seguida de têmpera com água. A resistência à tração pode ser amplamente controlada (de 50 kg/sq mm a acima de 80 kg/sq mm).

Os microelementos de liga no aço controlam a microestrutura. Vestígios de elementos como nióbio (Nb) e titânio (Ti) (concentrações da ordem de 0,01%) permitem que a microestrutura seja refinada desde o reaquecimento do aço até processos de laminação controlada e resfriamento acelerado e melhoram a resistência do laminado acabado. produtos. Os efeitos do Nb (Fig 1) como exemplo de um elemento de microliga mostram que os tamanhos dos precipitados de Nb formados durante cada processo são de aproximadamente 300 nm na temperatura de reaquecimento da placa antes da laminação (mais de 1000 graus C), 50 nm durante laminação controlada (cerca de 800 graus C) e 10 nm à temperatura de transformação (cerca de 600 graus C) durante o arrefecimento. Em suma, o tamanho dos precipitados diminui com a diminuição da temperatura à medida que o processo avança. Isso é útil para controle microestrutural. Portanto, é necessário manter o Nb em uma solução sólida para que possa ser precipitado em quantidades suficientes nos processos subsequentes.

O Nb precipita durante o reaquecimento do aço e previne o crescimento de grãos de austenita através do efeito de fixação. Durante o processo de laminação subsequente, abaixo da temperatura de recristalização (cerca de 900°C), a força motriz gerada pela energia de deformação introduzida por tal laminação facilita a precipitação de carbonetos e/ou nitretos de Nb finos. Esses precipitados finos evitam a recristalização do grão de austenita e, portanto, o engrossamento.

Durante a laminação termomecânica, a precipitação induzida por deformação de elementos de microliga, como o Nb, desempenha um papel importante no controle da microestrutura. Nb retarda o início da recristalização da austenita.

Devido à natureza não recristalizada da austenita, há uma oferta abundante de sítios de nucleação de ferrita heterogêneos (saliências e bandas de deformação) para o processo de resfriamento subsequente. O Nb também induz outros efeitos, como durante a transformação de austenita em ferrita, após o resfriamento, ele precipita na matriz de ferrita e aumenta sua resistência através do mecanismo de fortalecimento da precipitação. A estrutura cristalina dos precipitados não se encaixa bem na rede de ferrita e essa incoerência entre a ferrita e os precipitados resulta em maior resistência.

Os parâmetros TMCP afetam a microestrutura e as propriedades do aço microligado Nb-Ti. Por exemplo, o rendimento e a resistência à tração aumentam com a diminuição da temperatura de resfriamento de acabamento ou de laminação sem recristalização.

O efeito mais notável do TMCP é que o aço com a mesma resistência dos aços convencionais pode ser fabricado com um menor equivalente de carbono (ou seja, com menor adição de liga) por meio de controle microestrutural. Demonstrou-se que o valor de Ceq necessário para o aço TMCP atingir a mesma resistência é de 0,04% a 0,08% menor do que o necessário para o aço normalizado. Como resultado, a soldabilidade (ou seja, a temperatura de pré-aquecimento necessária para evitar trincas a frio na ZTA) foi significativamente melhorada nos aços TMCP. Assim, o TMCP aumenta a produtividade durante a fabricação de estruturas de aço, ao mesmo tempo em que aumenta a segurança e a confiabilidade.

Equipamentos e tecnologias usados no TMCP

Para o TMCP, vários tipos de equipamentos de resfriamento acelerado foram sugeridos e colocados em prática desde 1980. Os pontos necessários neste desenvolvimento foram a uniformidade e controlabilidade da temperatura de resfriamento e a planicidade da placa após o resfriamento, bem como a produtividade do processo. Os equipamentos de resfriamento acelerado usados com frequência foram revisados minuciosamente para essa finalidade. Cada usina siderúrgica agrega características específicas relacionadas ao método de resfriamento, local de instalação e movimentação da tira/chapa.

Atualmente, os equipamentos de resfriamento acelerado são comumente do tipo contínuo, em que a zona de resfriamento é dividida na direção de deslocamento da tira/placa. Nesta configuração, o resfriamento a água das faces superior e inferior da tira/placa pode ser controlado independentemente em cada zona.

Além do resfriamento a água homogêneo, houve progresso na tecnologia de resfriamento com distorção reduzida, que requer um controle de resfriamento ainda mais sofisticado. Isso é necessário para garantir a uniformidade da temperatura de resfriamento e a planicidade da tira/placa necessária após o resfriamento. Os problemas relacionados à distorção da tira/placa (deflexões) são classificados em três tipos principais, dependendo da direção em que ocorreu o resfriamento desigual, ou seja, ao longo da espessura, direções longitudinal e transversal. Com base na teoria das tensões térmicas e da instabilidade elástica, são encontradas as expressões para a flambagem crítica ao longo dessas três direções resultante do resfriamento desigual. Uma das causas da distorção da placa é o inevitável super-resfriamento nas quatro faces estreitas da placa. Para evitar essa diminuição de temperatura, geralmente são tomadas várias medidas mecanísticas, como um perfil de coroa de água pode ser aplicado na direção transversal, peneiramento de borda, que reduz o fluxo de água ao longo das bordas, pode ser aplicado na direção da largura e cabeça e cauda tela pode ser aplicada para evitar o super-resfriamento nas respectivas faces estreitas. Para minimizar a diferença de temperatura, a otimização do arranjo do bocal na face inferior também foi examinada, uma vez que outro mecanismo que causa distorção são as diferentes histórias térmicas das faces superior e inferior da tira/placa. Em algumas siderúrgicas, as funções de aprendizado são empregadas para que a proporção do volume de água aplicado nas faces superior e inferior possa ser controlada automaticamente com base nos dados acumulados de temperatura e planicidade. A planicidade da tira/placa antes do resfriamento é essencial para garantir uma temperatura de resfriamento uniforme. Isso é consistente com a tendência recente de otimizar a configuração sequencial do equipamento por meio da instalação de um nivelador a quente antes do estágio de resfriamento acelerado.

Tecnologias adicionais foram necessárias para atender à crescente demanda por TMCP desde a década de 1990. Uma questão-chave em tais tecnologias tem sido obter um resfriamento altamente uniforme para minimizar a tensão do aço, que ocasionalmente ocorreu com os métodos convencionais de TMCP e teve que ser retificado para reduzir a quantidade de renivelamento. Os requisitos de qualidade do produto também se tornaram mais severos e os aços precisam ter menos variação em sua resistência. Isso é alcançado através da precisão aprimorada da temperatura de acabamento de resfriamento durante o resfriamento acelerado. Para responder a esses requisitos, algumas novas tecnologias TMCP, como CLC-? e Super OLAC, foram desenvolvidos e agora estão em uso na produção.

Um dos sistemas de equipamentos de refrigeração melhorados, CLC-?, foi desenvolvido e introduzido para uso comercial pela Nippon Steel Corporation (NSC). Este sistema é um avanço técnico para o TMCP. Devido à sua tecnologia de resfriamento exclusiva, bem como ao layout da instalação, uma ampla gama de taxas e padrões de resfriamento e características de resfriamento uniformes são realizadas em toda a tira/placa. A NSC realizou experimentos e análises numéricas em engenharia de condutividade térmica e dinâmica de fluidos e superou a heterogeneidade do comportamento de resfriamento, que não era inevitável usando equipamentos de resfriamento convencionais. Eles desenvolveram um novo sistema de refrigeração a água com uma ampla gama de capacidades de refrigeração, o que reduziu a variação de temperatura para aproximadamente metade da dos equipamentos convencionais. Essa nova geração de tecnologia de resfriamento controlado agora é amplamente aplicada a produtos reais, permitindo a resolução de requisitos de propriedades conflitantes, como resistência e tenacidade.

As medidas descritas acima melhoraram a uniformidade da temperatura de resfriamento e a planicidade da placa após o resfriamento em comparação com as aplicações TMCP anteriores. No entanto, os requisitos cada vez mais rigorosos para a planicidade do aço exigem mais modificações no equipamento de resfriamento acelerado e medidas de controle para garantir a planicidade após o resfriamento. Para isso, algumas siderúrgicas adotaram recentemente medidas como a instalação de niveladores a frio pesados.

Processo de manufatura

- Como as laminadoras funcionam na siderurgia

- Rolling Pin

- Pílula anticoncepcional

- Controle de enchimento da piscina

- Robô de alarme rotativo

- Controle Automático de Trem

- O que são laminadores e seus tipos?

- Uma introdução à prensa mecânica

- O que é uma prensa mecânica?

- Diferentes tipos de laminadores e defeitos em laminados