Manuseio de Metal Quente na Fabricação de Ferro de Alto Forno

Manuseio de metal quente na fabricação de ferro em alto-forno

O metal quente (HM) é produzido pela redução da carga de minério descendente pelos gases redutores ascendentes em um alto-forno (BF). É de natureza líquida e é coletado na lareira do BF. A partir da lareira, o HM é extraído do orifício da BF após um intervalo de tempo. Normalmente, em grandes BFs, taxas de derivação HM de 7 ton/min e velocidades de derivação de líquido de 5 m/seg, em furos de derivação de 70 mm de diâmetro e 3,5 m de comprimento, são normalmente encontradas. A taxa de rosqueamento de HM é fortemente influenciada pela condição do furo e comprimento do furo. Geralmente a temperatura do HM deriva na faixa de 1420°C a 1480°C.

O HM com derivação é tratado nas três etapas seguintes.

- Manuseio do HM na casa de fundição, ou seja, do furo da torneira até as conchas de metal quente

- Conchas HM e seu transporte

- Processamento de HM na máquina de fundição de gusa (PCM) para a produção de ferro gusa (PI) ou na aciaria para fabricação de aço.

- Capacidade de conchas em toneladas

- Peso do HM a ser manuseado

- Peso máximo permitido da panela

- Limitando a altura da concha

- Limitando o diâmetro da panela

- Linha central do munhão até o topo do flange de revestimento

- Linha central do munhão até a parte inferior da parte inferior

- Diâmetro interno máximo da panela no topo

- Espessura dos ganchos da concha

- Diâmetro dos munhões

- Distância entre as linhas centrais dos munhões e ganchos da concha

- Plataforma final de vazamento com corrimão. É desejável ter piso refratário na plataforma, pois o HM pode se espalhar pelo local.

- Plataforma final de descarga com corrimão. O conjunto do pinhão da extremidade de descarga, acionamento do cabo, impactor PI, unidade de pulverização do vagão e calha de descarga são montados na plataforma.

- Passarelas com grades ao longo das laterais dos fios PCM (com passarela central comum no caso de PCM de fio duplo).

- Escadas/escadas com corrimão para alcançar as passarelas na alavanca inferior e plataforma final de descarga.

Desenvolvimento histórico do manuseio de metais quentes

Durante o século XVII, o ferro líquido produzido (geralmente cerca de 450 kg por fundição) do forno de fabricação de ferro era puxado para uma única vala ou colocado em moldes de areia para produzir produtos domésticos, como potes, panelas, placas de fogão etc. Como o BF a produção aumentou devido a muitas melhorias no projeto, a remoção de produtos líquidos (ferro e escória) tornou-se um problema. A produção de carvão vegetal BF aumentou no período de uma tonelada para 25 toneladas por dia. Esta tonelagem mais alta não poderia ser tratada com dois lançamentos por dia através de uma única vala em frente ao furo da torneira. A casa de fundição continha área para fundição de ferro. A remoção do ferro consistia em uma grande vala chamada calha que descia da frente da fornalha para o chão da casa de fundição cheia de areia. Em seguida, derramou em dois sistemas de corredor. Um corredor principal em cada sistema corria paralelo ao comprimento da casa de fundição. À medida que este corredor descia, uma série de barragens foram feitas em intervalos regulares. Em um ângulo reto antes de cada barragem, um corredor menor chamado 'porca' foi formado na areia. Então fora desta porca foram numerosas cavidades chamadas 'porcos'. Esses nomes foram aplicados porque esse sistema parecia uma linha de leitões amamentando sua mãe. Havia várias fileiras paralelas de porcas e porcos produzidos empurrando formas de madeira em forma de D na areia úmida do chão da casa de fundição. Durante o lançamento, à medida que cada porca e seus porcos eram preenchidos com ferro líquido, a barragem de areia no corredor principal foi derrubada com uma barra e o metal fundido desceu para a próxima porca e leito de porco. Havia dois sistemas completos que permitiam que o BF fosse lançado com mais frequência. Como um lado foi preenchido com ferro líquido, o outro lado teve seus pigs removidos e os leitos reformados.

O processo de fundição de ferro na década de 1880 não mudou muito em relação às operações anteriores, mas os leitos de suínos eram maiores e, em 1909, um escumador de escória foi instalado para retirar a escória flutuante do ferro à medida que descia pela calha. Em 1896, a instalação de um PCM inventado por EA Uehling trouxe finalmente a eliminação completa da cama de porco na casa de fundição. Em seguida, foram introduzidas as conchas forradas de tijolos de topo aberto. Essas panelas transportavam cerca de 10 a 100 toneladas de HM e exigiam que o forno e a casa de lingotamento fossem elevados acima do nível do solo para que as panelas pudessem ser colocadas sob o piso da casa de lingotamento. Embora as camas dos porcos tenham sido eliminadas, os cochos e os corredores permaneceram e os bicos que entram nas conchas foram adicionados à casa de fundição. Em 1915, houve o primeiro uso das conchas do tipo torpedo. Essas conchas montadas na ferrovia transportavam 90 toneladas, mas foram aumentadas para 150 toneladas em 1925.

Manuseio de metal quente na casa de fundição

A calha principal, canal de ferro, canal de escória, canal basculante e outros são empregados no piso da casa de lingotamento para transferir o HM rosqueado das panelas BF para HM. As principais tarefas do sistema runner são dispersar a energia cinética da corrente que flui para fora da torneira, a separação da escória do HM e a distribuição do HM líquido nos vasos de transporte.

Uma vez que o furo é aberto, o ferro líquido e a escória fluem por uma vala profunda chamada de calha HM. Um bloco de refratário, chamado de "escumadeira", é colocado na calha. O skimmer tem uma pequena abertura embaixo dele. O HM flui através desta abertura do skimmer, sobre a 'barragem de ferro e descendo os 'corredores de ferro'. Como a escória é menos densa que o ferro, ela flutua em cima do ferro, desce pela calha, atinge o skimmer e é desviada para os corredores de escória. O HM flui para panelas revestidas de refratários. A corrediça basculante (conjunto de corrediças pré-moldadas removível também conhecida como corrediça oscilante) é geralmente usada para mudar a direção do HM para a segunda panela após o enchimento da primeira panela, no lugar da corrediça fixa convencional. A corrediça basculante é feita externamente e fixada com prendedor temporário para facilitar a junção e remoção para trabalhos de manutenção.

A profundidade da calha e das calhas deve ser grande o suficiente para acomodar o máximo fluxo de material possível, permitindo a presença do revestimento refratário.

Para evitar atrasos no trabalho de manutenção do canal de fundição, geralmente é adotada a prática do canal não drenável onde um certo nível de piscina de metal é mantido continuamente entre dois intervalos de fundição do furo de drenagem até a placa do skimmer.

O sistema de calhas normalmente é totalmente coberto e conectado ao sistema de extração de pó da casa de fundição, onde o comprimento frontal (cerca de 6 m) da calha principal é descoberto e o pó é totalmente aspirado por uma chaminé localizada acima dela.

Materiais refratários apropriados são aplicados nas respectivas calhas em consideração às condições operacionais. Para manter a transferência de HM estável e durabilidade suficiente mesmo sob condições operacionais severas de coeficientes de produtividade relativamente altos ou temperaturas de ferro relativamente altas, materiais de canal ideais são usados para se adequar à operação do BF. Os requisitos gerais dos materiais para a calha e o canal HM são (i) fácil instalação (fluidez e tempo de endurecimento adequados), (ii) resistência à corrosão (resistência contra escória e ataque de FeO), (iii) resistência à abrasão, (iv) resistência à oxidação e (v) resistência à fragmentação térmica. Geralmente na calha principal, o desgaste local é observado na linha de escória (interface ar/escória) e também na linha metálica (interface escória/metal).

Os materiais utilizados para aplicação normal para a longa vida útil do revestimento da calha são (i) refratários com alto teor de carboneto de silício na linha de escória para excelente resistência ao ataque de escória e (ii) material de espinélio com menor teor de carboneto de silício na linha de metal para uma excelente resistência contra o ataque de FeO. Reparos da calha BF são realizados por canhão úmido. O reparo de canhão é eficaz para alcançar maior durabilidade dos cochos, pelo qual o cronograma de manutenção dos cochos pode ser otimizado. O material de canhão é geralmente caracterizado por formar um revestimento suficientemente denso com menos água e ser adequado para canhão a quente mesmo imediatamente após a drenagem do HM residual da calha.

Conchas de metal quente

As panelas de HM são vasos nos quais o HM é despejado para seu transporte. Existem dois tipos de conchas HM. Eles são (i) concha de topo aberto e (ii) concha de torpedo.

As conchas HM são revestidas com tijolo refratário para manter o conteúdo líquido e proteger o invólucro de aço externo. A volatilidade e a natureza erosiva do HM tornam o monitoramento do revestimento refratário da panela de HM uma função vital de manutenção. As consequências de uma ruptura são consideráveis, em termos de segurança e custo.

As conchas superiores abertas são com fundo côncavo. Parâmetros importantes ao especificar a panela HM aberta são os seguintes.

As capacidades usuais das conchas HM são de 50 cum, 100 cum e 140 cum. A concha superior aberta é inclinada com um guincho basculante ou uma ponte rolante para seu esvaziamento.

As panelas de topo aberto são montadas em carros de panelas HM que são normalmente projetados para o transporte ferroviário de HM de BF para PCMs e fundição de aço. O carro-panela HM geralmente consiste em (i) estrutura de mancal, (ii) vagões ferroviários, (iii) panela e (iv) acopladores automáticos. Da mesma forma, as conchas de torpedo são montadas nos vagões ferroviários para seu movimento e são equipadas com acopladores automáticos.

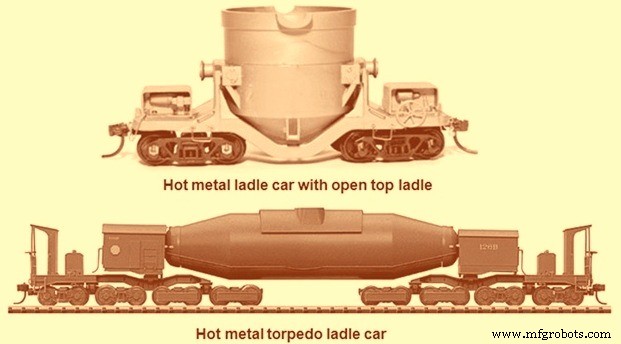

Os vagões de panela de topo aberto HM se movem ao longo das ferrovias com a ajuda de equipamentos ferroviários de tração em um trem composto por até 5 vagões de panela. Os vagões de torpedo se movem geralmente individualmente com a ajuda de equipamentos ferroviários de tração e às vezes em formação de dois vagões de panela. Os dois tipos de carros-concha são mostrados na Figura 1.

Fig 1 Carros com panelas de metal quente

Tijolos que demonstram refratariedade, resistência ao choque térmico e estabilidade de volume são usados para revestir as zonas da panela. Uma ampla gama de tijolos refratários é utilizada para o revestimento de panelas de HM. Esta ampla gama inclui tijolos de argila refratária (teor de alumina de 37%), tijolos com alto teor de alumina (teor de alumina variando de 66% a 86%) e tijolos de carboneto de silício de alumina. Ao usar tijolos de carboneto de silício de alumina, é necessário usar uma camada de tijolos de isolamento para preservar o calor, pois a condutividade térmica do carboneto de silício é maior do que outros refratários. Para revestimento de conchas de torpedo normalmente o revestimento é feito com conceito zonal com refratários de linha de escória, refratários de almofada de impacto e refratários de telhado são selecionados para se adequarem aos parâmetros existentes nessas áreas. Também o forro das panelas HM é composto por forro permanente e forro de desgaste.

Os concretos são utilizados na bica, contorno do piso e como massas de reparo. Os concretos refratários quimicamente ligados exibem força e densidade combinadas com estabilidade de volume desde a temperatura ambiente até temperaturas elevadas. Monolíticos usados para revestimento incluem argamassa, mistura de armamento e mistura de juntas.

Máquinas de fundição de porcos

O HM produzido no BF, sempre que não utilizado diretamente na fundição ou fundição de aço, é fundido em PI no PCM. O HM é solidificado no PCM em pequenos pedaços. O PI produzido em PCM está em tamanhos geralmente de 10 a 45 kg/peça. Esses tamanhos pequenos de peças PI são produzidos em PCM derramando o HM no molde com pequenas bolsas. Lá, o HM é solidificado por resfriamento com ar seguido de resfriamento com água.

Os PCMs são projetados para derramar HM de conchas abertas ou de conchas de torpedo. As conchas de metal quente de topo aberto são normalmente inclinadas com a ajuda de um guincho basculante. No caso de concha de torpedo, o arranjo basculante da concha é fornecido no próprio carro da concha.

O HM retirado da panela de HM é despejado em uma lavadora de transferência de metal de PCM para vazamento no PI. A lavadora de transferência de metal tem um invólucro fabricado, que é revestido com refratário. Uma inclinação contínua é mantida no refratário para fluxo suave do HM do ponto de recebimento ao ponto de descarga. O invólucro da lavadora é ancorado na plataforma final de vazamento.

Existem dois sistemas de fundição usuais, nomeadamente (i) PCM tipo correia transportadora ou cordão, e (ii) PCM tipo roda. Os PCMs do tipo fio são as máquinas mais populares para a fundição de HM em ferro gusa e são descritos aqui.

O corpo do PCM consiste em quatro partes principais, a saber (i) cabeça da máquina, (ii) cauda da máquina, (iii) roletes e corrente de elos e (iv) dispositivo para manusear adesivos. O cabeçote da máquina possui o sistema de acionamento que é composto pelo conjunto de motor controlado por velocidade variável, redutor e roda dentada. Na máquina há um dispositivo de levantamento de cauda no eixo da roda dentada para dar a tensão adequada à corrente de elos.

O cordão PCM é uma corrente sem fim que transporta os moldes de suínos. Os fios são colocados em uma inclinação. O nível de inclinação é determinado pela altura necessária para receber o HM e para descarregar o ferro-gusa fundido nos vagões. O HM é vazado na lavadora de transferência de metal do PCM, através do qual o HM é descarregado nos moldes de viagem para fundição. A taxa de vazamento de HM e a taxa de absorção de HM pelo PCM são equalizadas ajustando a taxa de inclinação da panela e a velocidade da corrente transportadora do cordão PCM.

O PCM tem um conjunto de elos de corrente LH (esquerda) e RH (direita). Os elos da corrente são totalmente usinados. Esses elos de corrente são fundidos de aço unidos entre si através de um eixo oco e bucha na qual o elo pode ser executado. As buchas replicáveis são encaixadas à força no elo e, em seguida, encaixadas para evitar o movimento de rotação entre a bucha e o elo. Os elos da corrente LH e RH são montados em um eixo oco. No furo da corrente, é fornecida uma bucha endurecida através da qual passa o eixo oco. Uma flange retangular é fornecida à bucha endurecida, que se encaixa no alojamento usinado fornecido no elo da corrente. Esta disposição mantém o movimento relativo correto entre os dentes da roda dentada e os elos da corrente e minimiza o desgaste dos dentes da roda dentada.

Pinos divididos são fornecidos no eixo oco para evitar a queda dos elos da corrente. Os elos da corrente se deslocam sobre os roletes fixados na estrutura tecnológica do PCM. Os roletes são espaçados de forma que os elos da corrente permaneçam sempre apoiados nos roletes. Na pista ascendente os rolos carregam a carga da corrente e os moldes são preenchidos com HM enquanto na pista descendente os moldes ficam de cabeça para baixo e a corrente fica apoiada nos rolos inferiores do outro lado. Os roletes são fornecidos com um colar para evitar o descarrilamento da corrente. Os rolos são montados nos suportes. Os furos são fornecidos na placa de base dos suportes para ancorar o conjunto de roletes nas pistas ascendentes e descendentes do PCM. As capas dos rolamentos dos roletes são fornecidas com vedações para evitar a entrada de umidade e poeira atmosférica. Além das capas dos mancais, também são fornecidas proteções de proteção, que atuam como proteção secundária ao sistema.

Os moldes são ancorados à corrente nos elos LH e RH. A corrente devidamente equipada com moldes forma o trem. Os elos da corrente passam pelo conjunto da roda dentada na extremidade de descarga e na extremidade de vazamento. O redutor do motor aciona o conjunto da engrenagem na extremidade de descarga, enquanto o conjunto da engrenagem na extremidade de vazamento é livre para girar em seus rolamentos. O acionamento PCM é acoplado ao conjunto do pinhão de acionamento por um acoplamento de engrenagem. O acionamento para o PCM consiste em (i) um motor de indução de gaiola de esquilo CA, (ii) um acoplamento de pino e bucha entre o motor e a caixa de engrenagens, (iii) uma caixa de engrenagens helicoidais para redução de velocidade e (iv) um acoplamento de engrenagens entre o eixo de saída da caixa de engrenagens e o eixo do conjunto da engrenagem motriz. O conjunto da roda dentada na extremidade de vazamento é feito para flutuar para compensar a expansão dos elos da corrente e para a superação de atolamentos por motivos externos.

Um dispositivo de tensão auto-regulável é fornecido no conjunto de roda dentada individual na extremidade de vazamento. O dispositivo de tensionamento consiste em (i) uma estrutura de base fabricada equipada com trilho deslizante, (ii) alojamento de mancal com sede de guia combinando com o trilho deslizante para a estrutura de base e manilha para conectar a haste de tensão através de pinos, (iii) haste de tensão com uma extremidade para conectar ao alojamento do mancal através de pino e a outra extremidade rosqueada para ajuste da tensão da mola, (iv) molas de compressão, e (v) porca para adequar a rosca do tirante.

Uma calha de derramamento é fornecida abaixo da trilha ascendente do cordão no local onde o HM é descarregado da lavadora de transferência de metal para o molde PI. O HM derramado neste local devido à incompatibilidade da taxa de fluxo do metal e taxa de absorção do HM pelo PCM, cai na calha de derramamento.

Um dispositivo de detonação PI é fornecido no conjunto do pinhão da extremidade de descarga para descarga rápida do ferro PI do molde. O batedor PI possui um mecanismo de came e seguidor para queda livre do batedor no PI fundido. O dispositivo de detonação PI consiste principalmente de um disco de came instalado no eixo de acionamento do conjunto da engrenagem da extremidade de descarga. O perfil do came é adaptado aos dentes da roda dentada para um posicionamento preciso da aldrava e para 100% de repetibilidade dos pontos de impacto. O came aciona um mecanismo de alavanca. Um rolete que se move no eixo é fornecido na extremidade da alavanca que entra em contato com o came. A outra extremidade do came é conectada ao eixo do dispositivo de detonação. O braço batedor é com uma extremidade encaixada no eixo do dispositivo batedor de ferro gusa e a outra extremidade possui um disco batedor. Molas são fornecidas no braço do batedor para absorver o choque do impacto do batedor acima do limite de tolerância.

Um dispositivo PI consistindo de uma corrente suspensa à estrutura tecnológica é colocado na frente do conjunto da roda dentada da extremidade de descarga. A finalidade do dispositivo de impacto é absorver o impacto das peças de ferro gusa que caem dos moldes na extremidade de descarga. As peças PI ejetadas/desalojadas na extremidade de descarga perdem a energia cinética para a corrente de impacto e caem na calha de descarga. Uma calha de descarga é colocada abaixo da roda dentada da extremidade de descarga para transferir as peças PI para os vagões planos. Uma almofada de areia é fornecida na extremidade receptora de PI da calha de descarga para absorver o impacto das peças de PI em queda. O ângulo da calha de descarga é selecionado para cerca de 45 graus na vertical para facilitar o transporte / deslizamento das peças PI. O leito da calha de descarga é feito de seção de trilho, o que confere longa vida útil e oferece mínima força de atrito às peças PI deslizantes. A calha de descarga está ancorada à estrutura tecnológica do cordão PCM.

O PCM descarrega o PI em vagões planos que são movidos com a ajuda de um guincho para a área do PI para armazenamento e expedição do PI.

Um grizzly é colocado abaixo da trilha de retorno do fio PCM para evitar a queda de adesivos no chão. O primeiro ponto de terminação está antes da unidade de cal e o segundo a cerca de um metro acima do nível do solo perto da extremidade traseira. Uma calha é fornecida no primeiro ponto de terminação para coleta de adesivos no nível do solo. O grizzly é ancorado à estrutura tecnológica do PCM e é fornecida uma folga adequada entre o grizzly e os moldes de viagem, de modo que os adesivos não possam ficar entrincheirados entre eles.

Uma calha de água é fornecida abaixo dos moldes PI na pista ascendente para coleta do excedente da água de resfriamento. A calha está ligada à conduta de água de retorno que descarrega a água para a vala de água de retorno normalmente subterrânea e para o tanque de água de circulação.

Os moldes metálicos são fornecidos em PCM para a fundição de PI. O molde possui cavidades para dividir as peças fundidas em 3 ou 4 partes. O molde é projetado com espessura de seção variável para manter a transferência de calor ideal durante a campanha de fundição. Dois números de suportes de suporte são fornecidos em um molde em extremidades opostas para ancorar o molde à corrente LH e RH do PCM. Os suportes de suporte são mantidos inclinados para corresponder à inclinação do fio PCM, de modo que a superfície do molde permaneça horizontal. Os moldes ancorados à corrente PCM formam o trem. Para evitar o derramamento de metal durante o vazamento de HM nos moldes, os moldes devem ser intertravados entre si. Os moldes são assim concebidos com intertravamentos duplos. Quando o HM é derramado nos moldes, ele pode ser derramado entre as superfícies correspondentes frontal e traseira do par de moldes. Para evitar tal derramamento, o lado traseiro do molde é feito na forma de um prisma com uma superfície inferior cônica reversa. A parte frontal do molde é feita com um nariz ascendente. A parte frontal do molde traseiro se encaixa na superfície inferior cônica reversa com o molde principal, fazendo um intertravamento perfeito. Quando os moldes estão sendo preenchidos, o HM pode vazar de ambos os lados dos moldes, onde os suportes de ancoragem são fornecidos. Para evitar este vazamento, são fornecidas nervuras nos moldes e curvaturas em ambos os lados. As nervuras dos moldes anteriores e sucessivos assim interligam-se. Os entalhes de transbordamento são fornecidos na parte traseira do molde. Esses entalhes limitam o nível de enchimento do molde, o excesso de HM em cascata para o molde a jusante.

Os moldes são consumíveis operacionais para PCM. A vida útil do molde depende da consistência e do preenchimento uniforme do molde durante a campanha de fundição. Em uma campanha de fundição, se todas as cavidades/bolsas/cavidades do molde não forem preenchidas com o HM e os moldes com cavidades/bolsas ocas se deslocarem para cima, a água é preenchida na cavidade/bolsas/cavidades vazias na fase de resfriamento de água do o suporte, o que provoca choques térmicos e pode resultar na fissuração dos moldes.

Para evitar a aderência do PI aos moldes, os moldes são revestidos com pó de cal. O revestimento de cal é feito por pulverização de leite de cal no interior do molde durante a sua passagem de retorno. O pó de cal é apagado antes de ser descarregado no tanque de preparação de leite de cal. A extinção da cal é feita em um classificador. O objetivo de fornecer um classificador é remover continuamente o grão do pó de cal e preparar a cal apagada para sua transferência para a unidade de preparação de leite de cal. A unidade de preparação de leite de cal é um tanque de aço equipado com um impulsor, acionado por uma unidade de caixa de engrenagens motorizada. A agitação mecânica contínua produz uma suspensão uniforme de leite de cal, que é bombeada para a unidade de pulverização de leite de cal. Uma porta também é fornecida neste tanque para receber o leite de cal de retorno da unidade de pulverização. Bombas de polpa são fornecidas para transferir o leite de cal do tanque de preparação de leite de cal para o tanque de salpicos. A capacidade da bomba de pasta é selecionada de modo que cerca de três vezes o volume de pasta necessária para revestir o molde possa circular. A quantidade em excesso é devolvida à unidade de preparação de leite de cal. A circulação contínua de leite de cal entre a unidade de preparação de leite de cal e a unidade de pulverização ajuda a obter uma suspensão uniforme de leite de cal na unidade de preparação de leite de cal, bem como na unidade de pulverização de cal e também evita a sedimentação em qualquer local.

A unidade de borrifo de leite de cal funciona com o princípio de colher o leite de cal, pela rotação contínua de um rotor de pás parcialmente submerso no leite de cal. Para isso, dois discos montados em um eixo são alojados no corpo fabricado da unidade de pulverização de leite de cal. Na periferia do disco, são fornecidas as colheres. A velocidade do disco é ajustada de modo que velocidades de respingo adequadas sejam alcançadas para o revestimento do tempo nas cavidades dos moldes. A localização da unidade de respingo é selecionada de modo que o molde de retorno permaneça na temperatura adequada para a adesão imediata da cal a ele e que o molde revestido não retenha água no momento em que o molde atinge a extremidade de vazamento. Em alguns projetos de PCMs, a instalação de secagem do molde é fornecida para a secagem do leite de cal no molde. As vedações de bucha são fornecidas nos pontos de saída do corpo do borrifador para evitar vazamento de leite de cal nesses locais. O eixo da pá é apoiado em mancais antifricção e é acoplado a um redutor do motor através de um acoplamento tipo bucha e pino. Para fins de limpeza e manutenção, é fornecido um bueiro na extremidade inferior do tanque de respingos. As portas são fornecidas no corpo do borrifador para entrada de leite de cal e para saída do leite de cal na linha de retorno da unidade de preparação de leite de cal. Tubos de interligação e acessórios para tubos são fornecidos na unidade de preparação de leite de cal e na unidade de pulverização para fazer a rede em anel. A grade é fornecida na parte superior da unidade de respingo para evitar a queda do adesivo no tanque.

A solidificação do HM é obtida em duas etapas, sendo a primeira etapa o resfriamento natural do ar e a segunda etapa a têmpera direta com água. A duração do resfriamento a ar é selecionada de modo que a superfície superior do HM fundido atinja um estado plástico para que o jato de água para têmpera possa começar sem qualquer explosão. A eficiência do sistema de refrigeração a água é um fator vital, que governa a temperatura das peças de PI descarregadas do PCM. Os tipos convencionais de bicos utilizados na pulverização de água sobre o PI apresentam demérito de asfixia dos bicos devido à inevitável mistura de partículas de pó/carbono/calcário com a água de resfriamento. O projeto do sistema de pulverização de água deve ser tal que supere os problemas enfrentados nos sistemas de pulverização convencionais. Normalmente a pulverização de água é feita através dos orifícios de flauta existentes na parte superior do corredor de água. Um rotor especialmente projetado é fornecido para ajustar o fluxo de água que possui um recurso de autolimpeza embutido. Dois/três circuitos de spray de água são fornecidos para evitar queda de pressão nas tubulações de água de resfriamento. As condutas de água estão suspensas da estrutura tecnológica do PCM. São fornecidos bicos de grande porte para inundação da calha de derramamento. Bicos de pulverização de grande porte também são fornecidos na extremidade de descarga para resfriamento do PI descarregado (nos vagões planos).

Conexões regulares de tubulação são fornecidas na unidade de preparação de leite de cal para preparação de leite de cal. O distribuidor de água é fornecido próximo à plataforma final de vazamento. A entrada do distribuidor recebe água da bomba de circulação do PCM instalada na casa de bombas localizada próximo/acima do tanque de água de retorno subterrâneo. O distribuidor de água possui duas saídas principais, a primeira para resfriamento de água do molde/PI e a segunda para pulverização do vagão. Uma conexão direta de água do abastecimento central de água BF é desejável para a unidade de preparação de leite de cal e para os pontos de manutenção das torneiras de água.

O PCM é suportado em uma estrutura tecnológica. Para conveniência de operação e manutenção, são fornecidas plataformas tecnológicas, passarelas, escadas/escadas e facilidades de manuseio de materiais.

Especificações típicas para diferentes capacidades de máquinas de fundição de suínos são fornecidas na Tab 1.

| Tab 1 Especificações típicas de máquinas de fundição de suínos | |||||

| Capacidade máxima | Comprimento da máquina | Argumento do link | Apresentação do molde | Velocidade | Inclinação |

| (t/h) | (m) | (mm) | (mm) | (m/min) | graus |

| 100 | 30 – 40 | 300 – 400 | 300 – 360 | 5-15 | 5-15 |

| 150 | 40 – 50 | 400 – 450 | |||

| 200 | 50 – 60 | 450 – 600 | |||

| 250 | 60 – 70 | 600 – 720 | |||

| 300 | Acima de 70 | 600 – 720 | |||

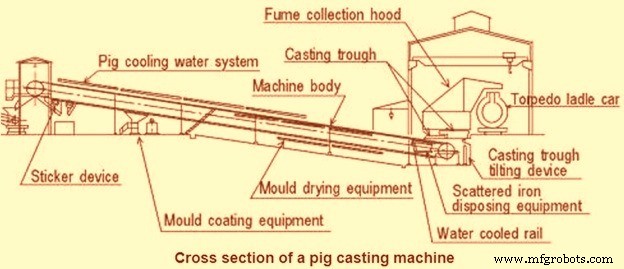

Uma vista transversal típica de uma máquina de fundição de suínos é mostrada na Fig 2.

Fig 2 Vista transversal típica de uma máquina de fundição de suínos

Processo de manufatura

- Geração e uso de gás de alto-forno

- ITmk 3 Processo de fabricação de pepitas de ferro

- Uso de Nut Coke em um Alto Forno

- Utilização de Metal Quente para Siderurgia em Forno a Arco Elétrico

- Irregularidades do alto-forno durante a operação

- Sistema de resfriamento do alto-forno

- Revestimento refratário do alto-forno

- Uso de Pelotas de Minério de Ferro na Carga do Alto Forno

- Alto-forno e seu projeto

- Fabricação de ferro por alto-forno e emissões de óxido de carbono